一种微凸点连接结构

文献发布时间:2023-06-19 11:27:38

技术领域

本发明涉及异质/异构集成技术领域,尤其涉及一种微凸点连接结构。

背景技术

异质/异构集成技术,是将微电子、光电子等不同功能的电子元件(通常为芯片)通过微凸点互连进行集成,比传统的三维微组装技术在体积上缩小至1/100,而性能上提高100倍,因此电子元件级的异质/异构集成技术将在信息系统的传感、通信、处理和执行等方面产生革命性的影响。随着异质/异构集成技术的不断推进,微凸点节距越来越小,目前报道的微凸点之间的最小节距达到3μm,不断缩小的微凸点直径和凸点间隙对微凸点制备技术提出了前所未有的挑战,同时极小的凸点间隙给后续的互连技术带来了极大的困难,具体如图1所示(图中A表示现有技术中的微凸点连接结构),将电子元件C的电极C1对接在设于基底B上的微凸点A1时,如施加的压力过大(如图2所示)会使微凸点A1过度挤压,使微凸点A1形成溢出部A1'(进行对接的时候微凸点处于熔融状态,因此被挤压时微凸点发生形变),使相邻的两个微凸点A1之间随着溢出部A1'之间接触形成了导通的电路,从而导致了相邻的两个微凸点A1之间发生短路现象。

发明内容

鉴于现有技术存在的不足,本发明提供了一种微凸点连接结构,其中,所述微凸点连接结构的微凸点包括用于维持所述微凸点的预设高度的支撑结构。

优选地,所述支撑结构包括套设在所述微凸点侧壁的套管,所述套管为绝缘材料。

优选地,所述套管的高度小于或等于所述微凸点的高度。

优选地,所述支撑结构包括设于所述微凸点内部的至少一限位柱。

优选地,所述限位柱的高度小于或等于所述微凸点的高度。

优选地,所述支撑结构包括围绕所述微凸点侧壁的绝缘层。

优选地,所述绝缘层的高度小于或等于所述微凸点的高度。

优选地,所述微凸点连接结构还包括基底和在所述基底的一表面上依序设置的第一导电层、钝化层、第二导电层,所述钝化层具有至少一过孔,所述第一导电层和所述第二导电层通过所述过孔相互连接;其中,所述微凸点设于所述第二导电层上。

优选地,所述第一导电层包括导电金属层和粘附金属层,所述导电金属层为Au、Ag、Cu中的一种,所述粘附金属层为Ti、Ni、Cr中的一种。

优选地,所述第二导电层包括以背向所述第一导电层的方向依序形成的第二粘附金属层、阻挡层和浸润层。

与现有技术相比,本发明的微凸点包括用于维持所述微凸点的预设高度的支撑结构,该支撑结构在电子元件的电极和微凸点的对接过程中,微凸点挤压到一定程度后能够阻止该微凸点的进一步的挤压,从而减小了微凸点的横向溢出,进而减小了相邻的微凸点之间发生短路的可能性。

附图说明

图1为现有技术中的微凸点连接结构的示意图;

图2为采用现有技术中的微凸点连接结构的电子元件与晶硅的对接示意图;

图3为本发明的微凸点连接结构的第一实施例的示意图;

图4为本发明的微凸点连接结构的第二实施例的示意图;

图5为本发明的微凸点连接结构的第三实施例的示意图;

图6为采用本发明的微凸点连接结构的电子元件与晶硅的对接示意图。

具体实施方式

为使本发明的目的、技术方案和优点更加清楚,下面结合附图对本发明的具体实施方式进行详细说明。这些优选实施方式的示例在附图中进行了例示。附图中所示和根据附图描述的本发明的实施方式仅仅是示例性的,并且本发明并不限于这些实施方式。

在此,还需要说明的是,为了避免因不必要的细节而模糊了本发明,在附图中仅仅示出了与根据本发明的方案密切相关的结构和/或处理步骤,而省略了与本发明关系不大的其他细节。

本发明提供了一种微凸点连接结构1,所述微凸点连接结构1可以设置在已经加工完成的晶圆上,也可以设置在电子设备的电路基板上,例如:PCB、FPCB、导电玻璃基板上。

为了防止电子元件与所述微凸点连接结构1的对接过程中,所述微凸点11被过余挤压产生了溢出部,从而相邻的微凸点11之间通过所述溢出部相互导通,导致微凸点11之间发生短路的现象,本发明中在所述微凸点连接结构1的微凸点11上设置了用于维持所述微凸点11的预设高度的支撑结构。在这里需要说明的是,所谓微凸点11的预设高度是指:电子元件的电极与熔融状态的所述微凸点11刚好形成电性连接,且所述微凸点11形成的溢出部的宽度最小时的所述微凸点11的高度。其中,所谓溢出部的宽度是指溢出部的边缘至电子元件的电极边缘之间的距离(如图6中标识L指出的部分)。需要说明的是,本发明中任一技术特征的高度的含义为,垂直于基底B表面的方向上的长度(即图1至图6中的上下方向)。所述微凸点11与电子元件的电极刚好形成电性连接时,所述微凸点11形成的溢出部11'的最小宽度的范围为0.08μm~0.1μm。其中,所述基底B可以为晶圆的外表面,也可以是电子设备的电路基板,例如:PCB、FPCB、导电玻璃基板等。

下面结合具体的实施例来进一步解释本发明的技术方案。

实施例1

如图3所示,本实施例公开的微凸点连接结构1包括基底B和在所述基板的一表面上依序设置的第一导电层2、钝化层3、第二导电层4。其中,所述钝化层3具有至少一过孔,所述第一导电层2和所述第二导电层4通过所述过孔相互连接。所述微凸点11设于所述第二导电层4背向所述钝化层3的一面上,以形成所述微凸点连接结构1。所述第一导电层2包括导电金属层和粘附金属层,所述导电金属层为Au、Ag、Cu中的一种,所述粘附金属层为Ti、Ni、Cr中的一种。所述第二导电层4可以包括以背向所述第一导电层2的方向依序形成的第二粘附金属层、阻挡层和浸润层。

本实施例的微凸点连接结构1还包括用于维持所述微凸点11的预设高度(上述已解释了预设高度的含义)的支撑结构。本实施例中所述支撑结构为由绝缘材料形成的套管12,所述套管12设在所述微凸点11的侧壁上且所述套管12的一端部与所述第二导电层4紧密贴合。其中,随着所述微凸点11材料特性,所述微凸点11在熔融状态的体积大于或等于常温状态下的体积,因此,当所述微凸点11的熔融状态的体积大于常温状态下的体积时,所述套管12的高度设置为与所述微凸点11的高度相同(具体是所述微凸点11的常温状态下的高度),使所述微凸点11在熔融状态下微凸于所述套管12的另一端,从而能够与电子元件的电极相对接;当所述微凸点11的熔融状态的体积等于常温状态下的体积时,所述套管12的高度设置为小于所述微凸点11的高度(具体是所述微凸点11的常温状态下的高度),使所述微凸点11微凸于所述套管12的另一端,从而能够与电子元件的电极相对接。

关于所述支撑结构的作用,如图6所示,图6示出了采用套管12为支撑结构的实施例。图中可以看出,当所述微凸点11与所述电子元件的电极相对接之后(以形成电性连接),所述套管12与所述电极相互抵接,因此,即使对所述电子元件保持施压的状态,所述微凸点11在所述套管12的支撑下不会被进一步地碾压,也就是说,能够使所述微凸点11维持预设高度,以此将产生的溢出部11'的宽度维持在最小范围内(如0.08μm~0.1μm),从而减少了相邻的两个微凸点11之间发生短路的问题。

实施例2

如图4所示,与实施例1相比,本实施例公开的微凸点连接结构1的不同点在于,所述支撑结构为设于所述微凸点11内部的限位柱13,所述限位柱13至少为一个,其中,所述限位柱13可以由导体形成也可以由绝缘体形成。具体地,如图4所示,所述限位柱13的一端固定设置在所述第二导电层4背向所述钝化层3的一面上。其中,随着所述微凸点11材料特性,所述微凸点11在熔融状态的体积大于或等于常温状态下的体积,因此,当所述微凸点11的熔融状态的体积大于常温状态下的体积时,所述限位柱13的高度设置为与所述微凸点11的高度相同(具体是所述微凸点11的常温状态下的高度),使所述微凸点11在熔融状态下高于所述限位柱13的另一端,从而能够与电子元件的电极相对接;当所述微凸点11的熔融状态的体积等于常温状态下的体积时,所述限位柱13的高度设置为小于所述微凸点11的高度(具体是所述微凸点11的常温状态下的高度),以此在所述微凸点11被碾压后,使所述限位柱13与所述电子元件的电极抵接,从而限制了所述微凸点11被进一步地碾压,以此维持了所述微凸点11的预设高度,减少了相邻的两个微凸点11之间发生短路的问题。

作为更进一步的改进,所述限位柱13可以包括设于所述限位柱13的侧壁上的多个分支结构(图中未示出),所述分支结构垂直与所述限位柱13的侧壁。进一步地,所述分支结构还可以包括多个子分支结构。所述分支结构用于提高所述限位柱13与所述微凸点11之间的结合力(类似于用于混凝土的钢筋),以此使所述微凸点11保持柱状形态。

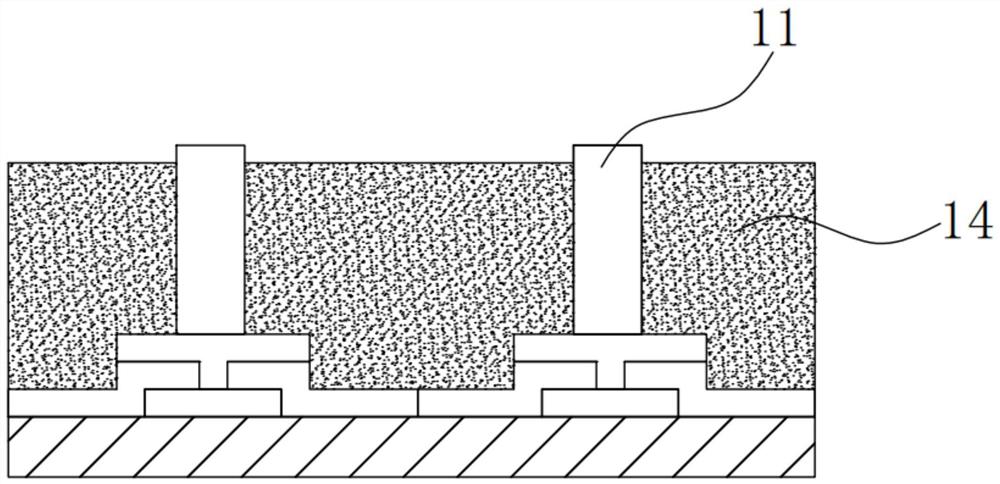

实施例3

如图5所示,与实施例1相比,本实施例公开的微凸点连接结构1的不同点在于,所述支撑结构为围绕所述微凸点11侧壁的绝缘层14。所述绝缘层14设于所述第二导电层4背向所述钝化层3的一面上;进一步地,如图5所示,如所述第二导电层4的尺寸小于所述钝化层3时,所述绝缘层14也可同时覆盖所述钝化层3和所述第二导电层4。

其中,随着所述微凸点11材料特性,所述微凸点11在熔融状态的体积大于或等于常温状态下的体积,因此,当所述微凸点11的熔融状态的体积大于常温状态下的体积时,所述绝缘层14的高度设置为与所述微凸点11的高度相同(具体是所述微凸点11的常温状态下的高度),使所述微凸点11在熔融状态下微凸于所述绝缘层14,从而能够与电子元件的电极相对接;当所述微凸点11的熔融状态的体积等于常温状态下的体积时,所述绝缘层14的高度设置为小于所述微凸点11的高度(具体是所述微凸点11的常温状态下的高度),使所述微凸点11微凸于所述绝缘层14,从而能够与电子元件的电极相对接。

当所述微凸点11被碾压后,使所述绝缘层14与所述电子元件的电极抵接,从而限制了所述微凸点11被进一步地碾压,以此维持了所述微凸点11的预设高度,减少了相邻的两个微凸点11之间发生短路的问题。

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

- 一种微凸点连接结构

- 一种微凸点制造过程中防止微凸点侧向钻蚀的方法