半导体检测装置及检测方法

文献发布时间:2023-06-19 11:29:13

技术领域

本发明涉及半导体领域,特别涉及一种半导体检测装置及检测方法。

背景技术

在制造半导体器件的一些工艺过程中,由于不同材料之间的热膨胀系数(CTE,Coefficient of Thermal Expansion)不同,容易在半导体器件的结构内发生应力变化,从而,导致对半导体器件的性能、可靠性以生产良率造成不利影响。例如,半导体器件的结构内发生应力变化所形成的结构形变,可能导致产生半导体结构内部产生裂纹、膜层破裂、插塞结构弹出、硅脱胶等问题。在采用应力材料的晶体管中,晶体管的源漏或是鳍部的应力发生变化后,会对沟道内的载流子迁移率产生影响,导致半导体器件的性能受到影响。不仅如此,在制造半导体器件的过程中,半导体结构的前层若由于应力变化发生形变,还会增加后续的光刻对准等工艺的控制难度。

为了检测半导体结构的应力分布情况,现有技术中的一种方式是采用拉曼显微镜(Raman microscopy)。通过拉曼显微镜,能够提供分辨率较高的应力状态分布图,然而,拉曼显微镜的散射效率低、材料损伤阈值低,因此,拉曼显微镜的检测通量很低,这导致采用拉曼显微镜时,需要花费大量的时间才能获取到采样区域的数据,例如,采用拉曼显微镜需要花费数小时才能获取区域大小在10μm×10μm左右的数据,使得检测效率很低。不仅如此,采用拉曼显微镜时,只能对半导体结构的表面浅层进行检测,从而,类似掩埋结构或是深沟槽等深入半导体内部的结构的应力分布无法被检测,导致检测深度受限制大。

而在另一种现有技术的方式中,所采用的电子显微镜必须进行破坏性检测,从而会对半导体结构产生永久性的破坏。

因此,亟需提供一种精度高、灵敏度高、检测效率高、检测深度受限少、且不会在检测过程中对半导体结构产生破坏的半导体检测装置及相应的检测方法,以对半导体结构的应力分布情况进行检测。

发明内容

本发明解决的技术问题是提供一种精度高、灵敏度高、检测效率高、检测深度受限少、且不会在检测过程中对半导体结构产生破坏的半导体检测装置及检测方法,以对半导体结构的应力分布情况进行检测。

为解决上述技术问题,本发明的技术方案提供一种半导体检测装置,包括:晶圆承载装置,用于承载待测晶圆,所述待测晶圆包括若干采样区域;入射光系统,用于发射入射光;检测光系统,用于接收所述入射光并发射检测光,所述检测光经所述采样区域反射或透射形成;波前采集分析系统,用于根据所述检测光获取采样区域的波前畸变信息;应力分析系统,所述应力分析系统包括第一分析单元,且所述第一分析单元用于根据采样区域的波前畸变信息获取该采样区域的应力数据。

可选的,所述检测光系统包括:转向模块,用于将所述入射光朝所述待测晶圆转向为第一入射光,并用于将接收的所述检测光向所述波前采集分析系统发射;聚焦模块,用于将所述第一入射光在所述采样区域聚焦,所述第一入射光经所述采样区域反射形成所述检测光。

可选的,所述检测光系统包括:聚焦模块,用于将所述入射光在所述采样区域聚焦,所述入射光在聚焦后经采样区域透射形成初始检测光;准直模块,用于准直所述初始检测光形成所述检测光。

可选的,所述波前采集分析系统包括:波前传感模块,用于采集所述检测光的波前信息;波前分析模块,用于根据所述检测光的波前信息,获取所述采样区域的波前畸变信息。

可选的,所述波前传感模块为哈特曼—夏克型传感器。

可选的,所述第一分析单元包括:第一运算单元,用于根据采样区域的波前畸变信息获取该采样区域的折射率变化数据;第二运算单元,用于根据所述采样区域的折射率变化数据获取该采样区域的应力数据。

可选的,所述晶圆承载装置能够分别在平行于晶圆承载装置表面的平面内、以及在垂直于晶圆承载装置表面的方向上移动;所述半导体检测装置还包括:第一控制系统,用于控制所述晶圆承载装置在平行于晶圆承载装置表面的平面内移动;第二控制系统,用于控制所述晶圆承载装置在垂直于晶圆承载装置表面的方向上移动。

可选的,所述应力分析系统还包括:第二分析单元,用于根据若干采样区域的应力数据获取第一应力分布图和第二应力分布图中的至少一种,其中,第一应力分布图根据若干位于相同检测深度下的采样区域获取,第二应力分布图根据若干位于不同检测深度、且在晶圆承载装置表面的投影重叠的采样区域获取。

可选的,所述应力分析系统还包括:第三分析单元,用于将多个第一应力分布图拟合为空间应力分布图,或者将多个第二应力分布图拟合为空间应力分布图。

可选的,所述入射光系统包括:光源,用于发射初始入射光;入射光调制单元,用于调制所述初始入射光形成所述入射光,并且,所述入射光调制单元对于初始入射光的调制参数包括初始入射光的偏振参数。

相应的,本发明的技术方案还提供一种采用上述的半导体检测装置的检测方法,包括:提供待测晶圆,所述待测晶圆包括若干采样区域;发射入射光;根据所述入射光发射检测光,所述检测光经采样区域透射或反射形成;根据所述检测光获取采样区域的波前畸变信息;根据采样区域的波前畸变信息获取该采样区域的应力数据。

可选的,接收所述入射光并发射检测光的方法包括:将所述入射光朝所述待测晶圆转向为第一入射光;将所述第一入射光在所述采样区域聚焦,所述第一入射光经所述采样区域反射形成所述检测光。

可选的,接收所述入射光并发射检测光的方法包括:将所述入射光在所述采样区域聚焦,所述入射光在聚焦后经采样区域透射形成初始检测光;准直所述初始检测光形成所述检测光。

可选的,根据所述检测光获取采样区域的波前畸变信息的方法包括:采集所述检测光的波前信息;根据所述检测光的波前信息,获取所述采样区域的波前畸变信息。

可选的,根据采样区域的波前畸变信息获取该采样区域的应力数据的方法包括:根据采样区域的波前畸变信息获取该采样区域的折射率变化数据;根据所述采样区域的折射率变化数据获取该采样区域的应力数据。

可选的,还包括:控制所述晶圆承载装置在平行于晶圆承载装置表面的平面内移动;控制所述晶圆承载装置在垂直于晶圆承载装置表面的方向上移动。

可选的,还包括:根据若干采样区域的应力数据获取第一应力分布图和第二应力分布图中的至少一种,其中,第一应力分布图根据若干位于相同检测深度下的采样区域获取,第二应力分布图根据若干位于不同检测深度、且在晶圆承载装置表面的投影重叠的采样区域获取。

可选的,还包括:将多个第一应力分布图拟合为空间应力分布图,或者将多个第二应力分布图拟合为空间应力分布图。

可选的,发射入射光的方法包括:发射初始入射光;调制所述初始入射光形成所述入射光,且对于初始入射光的调制参数包括初始入射光的偏振参数。

与现有技术相比,本发明实施例的技术方案具有以下有益效果:

本发明技术方案提供的半导体检测装置中,通过检测光系统发射所述检测光,并通过波前采集分析系统根据所述检测光获取采样区域的波前畸变信息,因此,应力分析系统能够在获得采样区域的波前畸变信息后,根据采样区域的波前畸变信息获取该采样区域的应力数据,从而,实现对采样区域的应力分析。具体而言,采样区域中的结构或是材料内部结构(例如原子间的间距等)在受到应力的影响下会发生微变,因此,聚焦在该采样区域的光信号在经过采样区域的透射或反射而产生变化后,能够反应出应力对于采样区域中的结构或是材料内部结构。基于上述原因,由于检测光是经过采样区域的反射或透射形成,并且,根据检测光获取了相应的波前畸变信息,因此,所述应力分析系统根据所述波前畸变信息能够分析出该采样区域的应力数据,从而,实现待测晶圆中的采样区域的应力分析。不仅如此,一方面,由于在所述半导体检测装置中通过光学方法进行检测,因此,不会对半导体结构产生破坏。另一方面,由于发射入射光、形成检测光、以及获取到波前畸变信息的时间短,因此,能够极大减小实际检测的时间,从而提高检测效率。在此基础上,通过入射光系统,能够根据实际的检测需求对入射光的波长、光强、类型等方面的调制和选择,以实现精度高、灵敏度高、检测深度受限少的应力检测。例如,通过增大入射光的波长,能够使入射光更好的在待测晶圆的内部深处聚焦,实现对待测晶圆的深层结构的检测,从而,检测深度受限较小。又例如,根据实际检测中的待测结构、信号干扰情况,通过对入射光的功率、光强等参数的调制,能够提高检测的精度和灵敏度。综上,通过所述半导体检测装置能够实现对待测晶圆进行精度高、灵敏度高、检测效率高、检测深度受限少、且不会在检测过程中对半导体结构产生破坏的应力检测分析。

附图说明

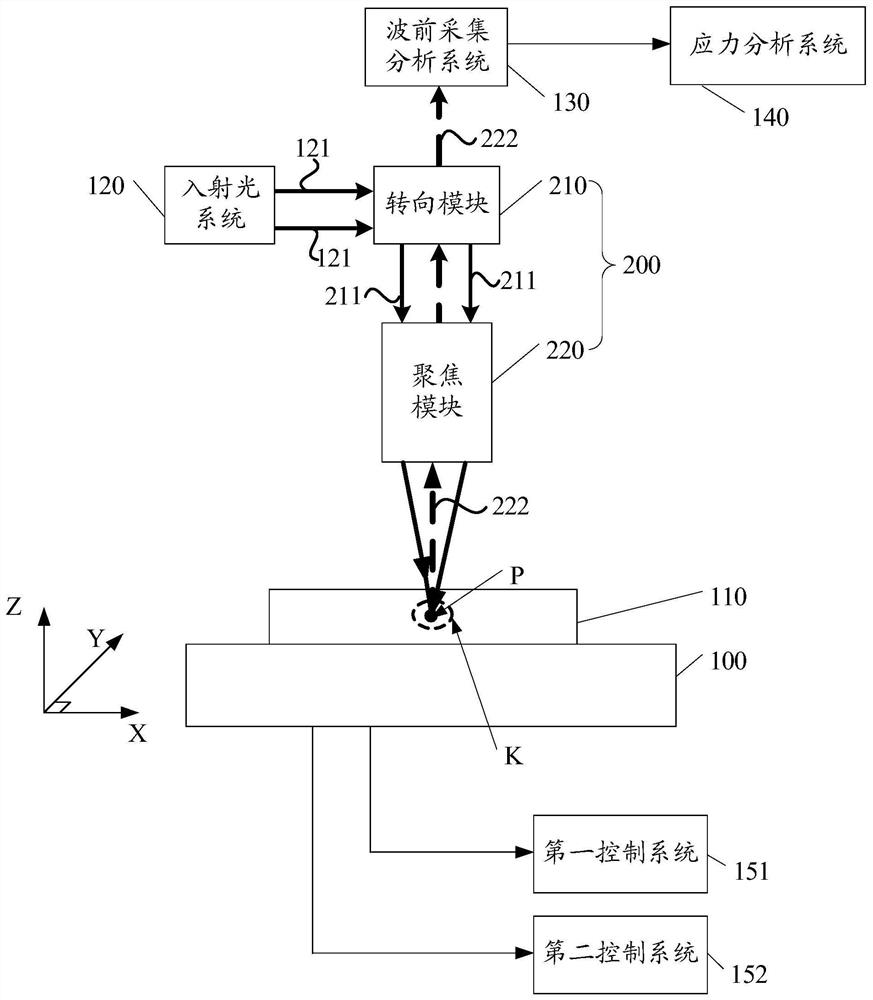

图1至图6是本发明一实施例的半导体检测装置的结构示意图;

图7是本发明一实施例的检测方法的流程示意图;

图8至图13是本发明另一实施例的半导体检测装置的结构示意图;

图14是本发明另一实施例的检测方法的流程示意图。

具体实施方式

如背景技术所述,采用现有技术的检测装置,对半导体结构的应力变化进行检测时,无法同时兼顾高精度、高灵敏度、高效率、检测深度受限少、以及非破坏性检测。

因此,现亟需提供一种精度高、灵敏度高、检测效率高、检测深度受限少、且不会在检测过程中对半导体结构产生破坏的半导体检测装置及相应的检测方法,以对半导体结构的应力分布情况进行检测。

为解决所述技术问题,本发明提供一种半导体检测装置及检测方法,半导体检测装置包括:晶圆承载装置,用于承载待测晶圆,所述待测晶圆包括若干采样区域;入射光系统,用于发射入射光;检测光系统,用于接收所述入射光并发射检测光,所述检测光经所述采样区域反射或透射形成;波前采集分析系统,用于根据所述检测光获取采样区域的波前畸变信息;应力分析系统,所述应力分析系统包括第一分析单元,且所述第一分析单元用于根据采样区域的波前畸变信息获取该采样区域的应力数据。从而,提供了一种精度高、灵敏度高、检测效率高、检测深度受限少、且不会在检测过程中对半导体结构产生破坏的半导体检测装置及相应的检测方法,以对半导体结构的应力分布情况进行检测。

为使本发明的上述目的、特征和有益效果能够更为明显易懂,下面结合附图对本发明的具体实施例做详细的说明。

图1至图6是本发明一实施例的半导体检测装置的结构示意图。

首先,请参考图1,所述半导体检测装置包括:

晶圆承载装置100,用于承载待测晶圆110,所述待测晶圆110包括若干采样区域P;

入射光系统120,用于发射入射光121;

检测光系统200,用于接收所述入射光121并发射检测光222,所述检测光222经所述采样区域P反射形成;

波前采集分析系统130,用于根据所述检测光222获取采样区域P的波前畸变信息;

应力分析系统140,所述应力分析系统140包括第一分析单元141(如图5所示),且所述第一分析单元141用于根据采样区域P的波前畸变信息获取该采样区域P的应力数据。

需要说明的是,为了便于理解,图1中仅示意性的示出1个采样区域P。

在所述半导体检测装置中,通过检测光系统200发射所述检测光222,并通过波前采集分析系统130根据所述检测光222获取采样区域P的波前畸变信息,因此,应力分析系统140能够在获得采样区域P的波前畸变信息后,根据采样区域P的波前畸变信息获取该采样区域P的应力数据,从而,实现对采样区域P的应力分析。

具体而言,采样区域P中的结构或是材料内部结构(例如原子间的间距等)在受到应力的影响下会发生微变,因此,聚焦在该采样区域P的光信号在经过采样区域P的反射而产生变化后,能够反应出应力对于采样区域P中的结构或是材料内部结构。

基于上述原因,由于检测光222是经过采样区域P的反射形成,并且,根据检测光222获取了相应的波前畸变信息,因此,所述应力分析系统140根据所述波前畸变信息能够分析出该采样区域P的应力数据,从而,实现待测晶圆110中的采样区域P的应力分析。

不仅如此,一方面,由于在所述半导体检测装置中通过光学方法进行检测,因此,不会对半导体结构产生破坏。另一方面,由于发射入射光121、形成检测光222、以及获取到波前畸变信息的时间短,因此,能够极大减小实际检测的时间,从而提高检测效率。同时,通过入射光系统120,能够根据实际的检测需求对入射光121的波长、光强、类型等方面的调制和选择,以实现精度高、灵敏度高、检测深度受限少的应力检测。例如,通过增大入射光121的波长,能够使入射光121更好的在待测晶圆110的内部深处聚焦,实现对待测晶圆110的深层结构的检测,从而,检测深度受限较小。又例如,根据实际检测中的待测结构、信号干扰情况,通过对入射光121的功率、光强等参数的调制,能够提高检测的精度和灵敏度。

综上,通过所述半导体检测装置能够实现对待测晶圆110进行精度高、灵敏度高、检测效率高、检测深度受限少、且不会在检测过程中对半导体结构产生破坏的应力检测分析。

以下将结合附图进行详细说明。

请参考图1和图2,所述入射光系统120包括:光源125,用于发射初始入射光1201;入射光调制单元126,用于调制所述初始入射光1201形成所述入射光121。

在本实施例中,所述光源125发出的初始入射光1201为单色光。

具体的,本实施例中,根据采样区域P中的材料选择初始入射光1201的波段,以使入射光121具有相应的波段。例如,当采样区域P的材料为硅时,可以在NIR~SWIR波段中选择所述初始入射光1201的波段;当采样区域P的材料为SiC时,可以在可见光波段至SWIR波段中选择所述初始入射光1201的波段。

在本实施例中,所述入射光调制单元126对于初始入射光1201的调制参数包括初始入射光1201的偏振参数。

通过选择初始入射光1201的波长范围,能够在方向Z上调制入射光121在待测晶圆110内的可穿透深度,从而,能够与待测晶圆110内各种深度的采样区域P相适应,以对待测晶圆110内各种深度的采样区域P进行检测。例如,当需要在方向Z上检测沿待测晶圆110内深度较深的采样区域P时,可以通过选择较大的初始入射光1201的波长,以在方向Z上使入射光121在待测晶圆110内达到较深的可穿透深度,使得入射光121更好的在待测晶圆110的内部深处聚焦,实现对待测晶圆110的深层结构的检测。

在一个其他实施例中,所述入射光调制单元对于初始入射光的调制参数包括初始入射光的功率和光强中的至少一者。从而,针对待测晶圆中实际的检测需求,例如是具体的待检测结构及其周围的具体结构、采样区域的深度、信号干扰的情况等,能够通过对初始入射光的灵活调制,提高入射光的针对性,实现高精度、高灵敏度的应力检测及相应的分析。

请继续参考图1,所述检测光系统200包括:转向模块210,用于将所述入射光121朝所述待测晶圆110转向为第一入射光211;聚焦模块220,用于将所述第一入射光211在所述采样区域P聚焦,所述第一入射光211经所述采样区域P反射形成检测光222。

在本实施例中,转向模块210还用于将接收的所述检测光222向所述波前采集分析系统130发射。

在本实施例中,所述转向模块210包括半反半透分光棱镜。

在本实施例中,所述聚焦模块220包括聚焦物镜。

请参考图1和图3,图3为图1中区域K的局部放大示意图,通过聚焦模块220,第一入射光211在待测晶圆110内的聚焦,并且,经焦平面附近景深s区域内反射形成所述检测光222。

需要说明的是,根据在待测晶圆110表面或是待测晶圆110内待检测的位置,在方向X、方向Y和方向Z上均具有预设坐标,或者,在方向X、方向Y和方向Z上均具有预设坐标范围,从而,通过对准该预设坐标、或者对准该预设坐标范围并聚焦,可以对所述待测晶圆110内待检测的位置进行检测。所述采样区域P是指,在待测晶圆110表面或待测晶圆110内,与第一入射光211的聚焦区域(根据所述预设坐标或是预设坐标范围聚焦后,景深s、以及第一入射光211在焦平面的光斑大小所形成的区域)所对应的区域。根据实际的检测需要,通过形成具有不同参数的第一入射光211,在焦平面的光斑大小是可改变的。同时,由于检测光222是第一入射光211在采样区域P聚焦后反射形成,因此,在采样区域P以外的其他区域(非聚焦区域)的光信号对于检测结果产生的所产生的干扰很小。

需要说明的是,所述采样区域P用于对待测晶圆110的内部、待测晶圆110的表面、或是待测晶圆110中的凹槽结构的内壁面等位置进行应力分析。

在本实施例中,所述晶圆承载装置100能够分别在平行于晶圆承载装置100表面(与方向X和方向Y所形成的平面平行)的平面内、以及在垂直于晶圆承载装置100表面的方向(方向Z)上移动。

在本实施例中,所述半导体检测装置还包括:第一控制系统141,用于控制所述晶圆承载装置100在平行于晶圆承载装置100表面的平面内移动。因此,待测晶圆110能够在水平面内移动,从而,实现了方向X和方向Y上的预设坐标或是预设坐标范围的对准。

具体而言,所述第一控制系统141包括:第一位置传感器(未图示),用于检测待测晶圆110在方向X和方向Y上的当前位置;第一控制单元(未图示),用于根据待测晶圆110在方向X和方向Y上与当前位置对应的当前坐标、以及在方向X和方向Y上与采样区域P对应的预设坐标或是预设坐标范围,控制所述晶圆承载装置100在平行于晶圆承载装置100表面的平面内移动。

在本实施例中,所述半导体检测装置还包括:第二控制系统142,用于控制所述晶圆承载装置100在垂直于晶圆承载装置100表面的方向上移动。因此,待测晶圆110能够在方向Z移动,从而,实现了方向Z上的预设坐标或是预设坐标范围的对准。

具体而言,所述第二控制系统142包括:第二位置传感器(未图示),用于检测待测晶圆110在方向Z上的当前位置;第二控制单元(未图示),用于根据待测晶圆110在方向Z上与当前位置对应的当前坐标、以及在方向Z上与采样区域P对应的预设坐标或是预设坐标范围,控制所述晶圆承载装置100在垂直于晶圆承载装置100表面的方向上移动。

请参考图1和图4,所述波前采集分析系统130包括:波前传感模块131,用于采集所述检测光222的波前信息;波前分析模块132,用于根据所述检测光222的波前信息,获取所述采样区域P的波前畸变信息。

本实施例中,所述波前传感模块131为哈特曼—夏克型传感器(Shack-Hatrmann),所述波前传感模块131包括呈阵列排布的若干透镜、以及摄像模块。

具体而言,通过所述波前传感模块131能够采集所述检测光222的波前信息,接着,通过所述波前分析模块132,根据波前分析模块132中预设的标准参考模型、数据等,对所述检测光222的波前信息进行比较、运算、分析等,获取所述采样区域P的波前畸变信息。

请参考图1、图5和图6,所述应力分析系统140包括:第一分析单元141,且所述第一分析单元141用于根据采样区域P的波前畸变信息获取该采样区域P的应力数据。

在本实施例中,所述第一分析单元141包括:第一运算单元1411,用于根据采样区域P的波前畸变信息获取该采样区域P的折射率变化数据;第二运算单元1412,用于根据所述采样区域P的折射率变化数据获取该采样区域P的应力数据。

具体而言,采样区域P中的结构或是材料内部结构(例如原子间的间距等)在受到应力的影响下会发生微变,所述微变会使采样区域P的折射率发生变化,因此,通过获取采样区域P的折射率的变化量,即所述折射率变化数据,能够获取到该采样区域P的应力数据。与此同时,根据检测光222的波前信息获取的采样区域P的波前畸变信息与折射率变化数据相关,因此,根据采样区域P的波前畸变信息能够分析出该采样区域P的应力数据,实现待测晶圆110中的采样区域P的应力分析。

具体的,对于某一个采样区域P,

ΔW∝∫Δnds,并且,Δn∝p

其中,△W是波前畸变信息,△n是所述折射率变化数据,s是所述景深,p

在本实施例中,基于所述△W、△n、u

在本实施例中,所述应力分析系统140还包括:第二分析单元142,用于根据若干采样区域P的应力数据获取第一应力分布图和第二应力分布图中的至少一种,其中,第一应力分布图根据若干位于相同检测深度下的采样区域P获取,第二应力分布图根据若干位于不同检测深度、且在晶圆承载装置表面的投影重叠的采样区域P获取。

需要说明的是,所述检测深度与在方向Z上的预设坐标或坐标范围对应。所述采样区域P在晶圆承载装置表面的投影的位置,与在方向X和方向Y上的预设坐标或坐标范围对应。

在本实施例中,所述应力分析系统还包括:第三分析单元143,用于将多个第一应力分布图拟合为空间应力分布图,或者将多个第二应力分布图拟合为空间应力分布图。

在一个其他实施例中,应力分析系统不包括第三分析单元。

图7是本发明一实施例的检测方法的流程示意图。

相应的,本发明一实施例还提供一种采用图1至图6所示实施例中的半导体检测装置的检测方法,请结合图1至图6参考图7,包括:

步骤S100,提供待测晶圆,所述待测晶圆包括若干采样区域;

步骤S110,发射入射光;

步骤S120,根据所述入射光发射检测光,所述检测光经采样区域反射形成;

步骤S130,根据所述检测光获取采样区域的波前畸变信息;

步骤S140,根据采样区域的波前畸变信息获取该采样区域的应力数据。

以下结合附图进行具体说明。

请结合参考图1,提供待测晶圆110,所述待测晶圆110包括若干采样区域P。

请结合参考图1和图2,发射入射光121。

在本实施例中,发射入射光121的方法包括:发射初始入射光1201;调制所述初始入射光1201形成所述入射光121。

在本实施例中,所述初始入射光1201的波长为单色光。相应的,所述初始入射光1201的波长范围为所述单色光的波段。

具体的,本实施例中,根据采样区域P中的材料选择初始入射光1201的波段,以使入射光121具有相应的波段。例如,当采样区域P的材料为硅时,可以在NIR~SWIR波段中选择所述初始入射光1201的波段;当采样区域P的材料为SiC时,可以在可见光波段至SWIR波段中选择所述初始入射光1201的波段。

在本实施例中,对于初始入射光1201的调制参数包括初始入射光1201的偏振参数。

在一个其他实施例中,对于初始入射光的调制参数包括初始入射光的功率和光强中的至少一者。

需要说明的是,所述采样区域P用于对待测晶圆110的内部、待测晶圆110的表面、或是待测晶圆110中的凹槽结构的内壁面等位置进行应力分析。当所述采样区域P位于所述待测晶圆内时,即,所述采样区域P用于对待测晶圆110的内部进行应力分析时,所述采样区域P中的材料包括具有透明度的材料,例如是全透明、半透明等材料,或者所述采样区域P中的材料还可以包括对于所述第二入射光212部分吸收的材料。

请继续结合参考图1,根据所述入射光121发射检测光222,所述检测光222经采样区域P反射形成。

在本实施例中,根据所述入射光121发射检测光222的方法包括:将所述入射光121朝所述待测晶圆110转向为第一入射光211;将所述第一入射光211在所述采样区域P聚焦,所述第一入射光211经所述采样区域P反射形成检测光222。

请结合参考图1和图3,第一入射光211在待测晶圆110内的聚焦,并且,经焦平面附近景深s区域内反射形成所述检测光222。

需要说明的是,根据在待测晶圆110表面或是待测晶圆110内待检测的位置,在方向X、方向Y和方向Z上均具有预设坐标,或者,在方向X、方向Y和方向Z上均具有预设坐标范围,从而,通过对准该预设坐标、或者对准该预设坐标范围并聚焦,可以对所述待测晶圆110内待检测的位置进行检测。所述采样区域P是指,在待测晶圆110表面或待测晶圆110内,与第一入射光211的聚焦区域(根据所述预设坐标或是预设坐标范围聚焦后,景深s、以及第一入射光211在焦平面的光斑大小所形成的区域)所对应的区域。根据实际的检测需要,通过形成具有不同参数的第一入射光211,在焦平面的光斑大小是可改变的。同时,由于检测光222是第一入射光211在采样区域P聚焦后反射形成,因此,在采样区域P以外的其他区域(非聚焦区域)的光信号对于检测结果产生的所产生的干扰很小。

在本实施例中,所述检测方法还包括:控制所述晶圆承载装置100在平行于晶圆承载装置100表面的平面内(与方向X和方向Y所形成的平面平行)移动。因此,待测晶圆110能够在水平面内移动,从而,实现了方向X和方向Y上的预设坐标或是预设坐标范围的对准。

具体而言,控制所述晶圆承载装置100在平行于晶圆承载装置100表面的平面内移动的方法包括:检测待测晶圆110在方向X和方向Y上的当前位置;根据待测晶圆110在方向X和方向Y上与当前位置对应的当前坐标、以及在方向X和方向Y上与采样区域P对应的预设坐标或是预设坐标范围,控制所述晶圆承载装置100在平行于晶圆承载装置100表面的平面内移动。

在本实施例中,所述检测方法还包括:控制所述晶圆承载装置100在垂直于晶圆承载装置100表面的方向(方向Z)上移动。因此,待测晶圆110能够在方向Z移动,从而,实现了方向Z上的预设坐标或是预设坐标范围的对准。

具体而言,控制所述晶圆承载装置100在垂直于晶圆承载装置100表面的方向上移动的方法包括:检测待测晶圆110在方向Z上的当前位置;根据待测晶圆110在方向Z上与当前位置对应的当前坐标、以及在方向Z上与采样区域P对应的预设坐标或是预设坐标范围,控制所述晶圆承载装置100在垂直于晶圆承载装置100表面的方向上移动。

请结合参考图1和图4,根据所述检测光222获取采样区域P的波前畸变信息。

在本实施例中,根据所述检测光222获取采样区域P的波前畸变信息的方法包括:采集所述检测光222的波前信息;根据所述检测光222的波前信息,获取所述采样区域P的波前畸变信息。

具体而言,在采集所述检测光222的波前信息后,根据波前分析模块132中预设的标准参考模型、数据等,对所述检测光222的波前信息进行比较、运算、分析等,获取所述采样区域P的波前畸变信息。

请结合参考图1、图5和图6,根据采样区域P的波前畸变信息获取该采样区域P的应力数据。

在本实施例中,根据采样区域P的波前畸变信息获取该采样区域P的应力数据的方法包括:根据采样区域P的波前畸变信息获取该采样区域P的折射率变化数据;根据所述采样区域P的折射率变化数据获取该采样区域P的应力数据。

具体而言,采样区域P中的结构或是材料内部结构(例如原子间的间距等)在受到应力的影响下会发生微变,所述微变会使采样区域P的折射率发生变化,因此,通过获取采样区域P的折射率的变化量,即所述折射率变化数据,能够获取到该采样区域P的应力数据。与此同时,根据检测光222的波前信息获取的采样区域P的波前畸变信息与折射率变化数据相关,因此,根据采样区域P的波前畸变信息能够分析出该采样区域P的应力数据,实现待测晶圆110中的采样区域P的应力分析。

具体的,对于某一个采样区域P,

ΔW∝∫Δnds,并且,Δn∝p

其中,△W是波前畸变信息,△n是所述折射率变化数据,s是所述景深,p

在本实施例中,基于所述△W、△n、u

在本实施例中,所述检测方法还包括:根据若干采样区域P的应力数据获取第一应力分布图和第二应力分布图中的至少一种,其中,第一应力分布图根据若干位于相同检测深度下的采样区域P获取,第二应力分布图根据若干位于不同检测深度、且在晶圆承载装置表面的投影重叠的采样区域P获取。

需要说明的是,所述检测深度与在方向Z上的预设坐标或坐标范围对应。所述采样区域P在晶圆承载装置表面的投影的位置,与在方向X和方向Y上的预设坐标或坐标范围对应。

在本实施例中,所述检测方法还包括:将多个第一应力分布图拟合为空间应力分布图,或者将多个第二应力分布图拟合为空间应力分布图。

图8至图13是本发明另一实施例的半导体检测装置的结构示意图。

首先,请参考图8,所述半导体检测装置包括:

晶圆承载装置300,用于承载待测晶圆110,所述待测晶圆110包括若干采样区域P;

入射光系统310,用于发射入射光311;

检测光系统(未图示),用于接收所述入射光311并发射检测光331,所述检测光331经所述采样区域P透射形成;

波前采集分析系统340,用于根据所述检测光331获取采样区域P的波前畸变信息;

应力分析系统350,所述应力分析系统350包括第一分析单元351(如图13所示),且所述第一分析单元351用于根据采样区域P的波前畸变信息获取该采样区域P的应力数据。

需要说明的是,为了便于理解,图8中仅示意性的示出1个采样区域P。

在所述半导体检测装置中,通过检测光系统发射所述检测光331,并通过波前采集分析系统340根据所述检测光331获取采样区域P的波前畸变信息,因此,应力分析系统350能够在获得采样区域P的波前畸变信息后,根据采样区域P的波前畸变信息获取该采样区域P的应力数据,从而,实现对采样区域P的应力分析。

具体而言,采样区域P中的结构或是材料内部结构(例如原子间的间距等)在受到应力的影响下会发生微变,因此,聚焦在该采样区域P的光信号在经过采样区域P的透射而产生变化后,能够反应出应力对于采样区域P中的结构或是材料内部结构。

基于上述原因,由于检测光331是经过采样区域P的透射形成,并且,根据检测光331获取了相应的波前畸变信息,因此,所述应力分析系统350根据所述波前畸变信息能够分析出该采样区域P的应力数据,从而,实现待测晶圆110中的采样区域P的应力分析。

不仅如此,一方面,由于在所述半导体检测装置中通过光学方法进行检测,因此,不会对半导体结构产生破坏。另一方面,由于发射入射光311、形成检测光331、以及获取到波前畸变信息的时间短,因此,能够极大减小实际检测的时间,从而提高检测效率。同时,通过入射光系统310,能够根据实际的检测需求对入射光311的波长、光强、类型等方面的调制和选择,以实现精度高、灵敏度高、检测深度受限少的应力检测。例如,通过增大入射光311的波长,能够使入射光311更好的在待测晶圆110的内部深处聚焦,实现对待测晶圆110的深层结构的检测,从而,检测深度受限较小。又例如,根据实际检测中的待测结构、信号干扰情况,通过对入射光311的功率、光强等参数的调制,能够提高检测的精度和灵敏度。

综上,通过所述半导体检测装置能够实现对待测晶圆110进行精度高、灵敏度高、检测效率高、检测深度受限少、且不会在检测过程中对半导体结构产生破坏的应力检测分析。

以下将结合附图进行详细说明。

请参考图8和图9,所述入射光系统310包括:光源315,用于发射初始入射光3101;入射光调制单元316,用于调制所述初始入射光3101形成所述入射光311。

在本实施例中,所述光源315发出的初始入射光3101为单色光。

具体的,本实施例中,根据采样区域P中的材料选择初始入射光3101的波段,以使入射光311具有相应的波段。例如,当采样区域P的材料为硅时,可以在NIR~SWIR波段中选择所述初始入射光3101的波段;当采样区域P的材料为SiC时,可以在可见光波段至SWIR波段中选择所述初始入射光3101的波段。

在本实施例中,所述入射光调制单元316对于初始入射光3101的调制参数包括初始入射光3101的偏振参数。

通过选择初始入射光3101的波长范围,能够在方向Z上调制入射光311在待测晶圆110内的可穿透深度,从而,能够与待测晶圆110内各种深度的采样区域P相适应,以对待测晶圆110内各种深度的采样区域P进行检测。例如,当需要在方向Z上检测沿待测晶圆110内深度较深的采样区域P时,可以通过选择较大的初始入射光3101的波长,以在方向Z上使入射光311在待测晶圆110内达到较深的可穿透深度,使得入射光311更好的在待测晶圆110的内部深处聚焦,实现对待测晶圆110的深层结构的检测。

在一个其他实施例中,所述入射光调制单元对于初始入射光的调制参数包括初始入射光的功率和光强中的至少一者。从而,针对待测晶圆中实际的检测需求,例如是具体的待检测结构及其周围的具体结构、采样区域的深度、信号干扰的情况等,能够通过对初始入射光的灵活调制,提高入射光的针对性,实现高精度、高灵敏度的应力检测及相应的分析。

在本实施例中,所述晶圆承载装置300例如是晶圆边缘夹持型的晶圆承载装置,从而,可以通过夹持待测晶圆110的边缘,对待测晶圆110固定和移动。

请继续参考图8,所述检测光系统包括:聚焦模块320,用于将所述入射光311在所述采样区域P聚焦,所述入射光311在聚焦后经采样区域透射形成初始检测光321;准直模块330,用于准直所述初始检测光321形成所述检测光331。

在本实施例中,所述聚焦模块320包括聚焦物镜。

请参考图8和图10,图10为图8中区域K的局部放大示意图,通过聚焦模块320,入射光311在待测晶圆110内的聚焦,并且,经焦平面附近景深s区域内透射形成所述初始检测光321,接着,通过准直模块330,将所述初始检测光321准直以形成所述检测光331。

需要说明的是,根据在待测晶圆110表面或是待测晶圆110内待检测的位置,在方向X、方向Y和方向Z上均具有预设坐标,或者,在方向X、方向Y和方向Z上均具有预设坐标范围,从而,通过对准该预设坐标、或者对准该预设坐标范围并聚焦,可以对所述待测晶圆110内待检测的位置进行检测。所述采样区域P是指,在待测晶圆110表面或待测晶圆110内,与入射光311的聚焦区域(根据所述预设坐标或是预设坐标范围聚焦后,景深s、以及入射光311在焦平面的光斑大小所形成的区域)所对应的区域。根据实际的检测需要,通过形成具有不同参数的入射光311,在焦平面的光斑大小是可改变的。同时,由于检测光331是入射光311在采样区域P聚焦后透射并准直形成,因此,在采样区域P以外的其他区域(非聚焦区域)的光信号对于检测结果产生的所产生的干扰很小。

需要说明的是,所述采样区域P用于对待测晶圆110的内部、待测晶圆110的表面、或是待测晶圆110中的凹槽结构的内壁面等位置进行应力分析。

在本实施例中,所述晶圆承载装置300能够分别在平行于晶圆承载装置300表面(与方向X和方向Y所形成的平面平行)的平面内、以及在垂直于晶圆承载装置300表面的方向(方向Z)上移动。

在本实施例中,所述半导体检测装置还包括:第一控制系统361,用于控制所述晶圆承载装置300在平行于晶圆承载装置300表面的平面内移动。因此,待测晶圆110能够在水平面内移动,从而,实现了方向X和方向Y上的预设坐标或是预设坐标范围的对准。

具体而言,所述第一控制系统361包括:第一位置传感器(未图示),用于检测待测晶圆110在方向X和方向Y上的当前位置;第一控制单元(未图示),用于根据待测晶圆110在方向X和方向Y上与当前位置对应的当前坐标、以及在方向X和方向Y上与采样区域P对应的预设坐标或是预设坐标范围,控制所述晶圆承载装置300在平行于晶圆承载装置300表面的平面内移动。

在本实施例中,所述半导体检测装置还包括:第二控制系统362,用于控制所述晶圆承载装置300在垂直于晶圆承载装置300表面的方向上移动。因此,待测晶圆110能够在方向Z移动,从而,实现了方向Z上的预设坐标或是预设坐标范围的对准。

具体而言,所述第二控制系统362包括:第二位置传感器(未图示),用于检测待测晶圆110在方向Z上的当前位置;第二控制单元(未图示),用于根据待测晶圆110在方向Z上与当前位置对应的当前坐标、以及在方向Z上与采样区域P对应的预设坐标或是预设坐标范围,控制所述晶圆承载装置300在垂直于晶圆承载装置300表面的方向上移动。

请参考图8和图11,所述波前采集分析系统340包括:波前传感模块341,用于采集所述检测光331的波前信息;波前分析模块342,用于根据所述检测光331的波前信息,获取所述采样区域P的波前畸变信息。

本实施例中,所述波前传感模块341为哈特曼—夏克型传感器(Shack-Hatrmann),所述波前传感模块341包括呈阵列排布的若干透镜、以及摄像模块。

具体而言,通过所述波前传感模块341能够采集所述检测光331的波前信息,接着,通过所述波前分析模块342,根据波前分析模块342中预设的标准参考模型、数据等,对所述检测光331的波前信息进行比较、运算、分析等,获取所述采样区域P的波前畸变信息。

请参考图8、图12和图13,所述应力分析系统350包括:第一分析单元351,且所述第一分析单元351用于根据采样区域P的波前畸变信息获取该采样区域P的应力数据。

在本实施例中,所述第一分析单元351包括:第一运算单元3511,用于根据采样区域P的波前畸变信息获取该采样区域P的折射率变化数据;第二运算单元3512,用于根据所述采样区域P的折射率变化数据获取该采样区域P的应力数据。

具体而言,采样区域P中的结构或是材料内部结构(例如原子间的间距等)在受到应力的影响下会发生微变,所述微变会使采样区域P的折射率发生变化,因此,通过获取采样区域P的折射率的变化量,即所述折射率变化数据,能够获取到该采样区域P的应力数据。与此同时,根据检测光331的波前信息获取的采样区域P的波前畸变信息与折射率变化数据相关,因此,根据采样区域P的波前畸变信息能够分析出该采样区域P的应力数据,实现待测晶圆110中的采样区域P的应力分析。

具体的,对于某一个采样区域P,

ΔW∝∫Δnds,并且,Δn∝p

其中,△W是波前畸变信息,△n是所述折射率变化数据,s是所述景深,p

在本实施例中,基于所述△W、△n、u

在本实施例中,所述应力分析系统350还包括:第二分析单元352,用于根据若干采样区域P的应力数据获取第一应力分布图和第二应力分布图中的至少一种,其中,第一应力分布图根据若干位于相同检测深度下的采样区域P获取,第二应力分布图根据若干位于不同检测深度、且在晶圆承载装置表面的投影重叠的采样区域P获取。

需要说明的是,所述检测深度与在方向Z上的预设坐标或坐标范围对应。所述采样区域P在晶圆承载装置表面的投影的位置,与在方向X和方向Y上的预设坐标或坐标范围对应。

在本实施例中,所述应力分析系统还包括:第三分析单元353,用于将多个第一应力分布图拟合为空间应力分布图,或者将多个第二应力分布图拟合为空间应力分布图。

在一个其他实施例中,应力分析系统不包括第三分析单元。

图14是本发明另一实施例的检测方法的流程示意图。

相应的,本发明一实施例还提供一种采用图8至图13所示实施例中的半导体检测装置的检测方法,请结合图8至图13参考图14,包括:

步骤S300,提供待测晶圆,所述待测晶圆包括若干采样区域;

步骤S310,发射入射光;

步骤S310,根据所述入射光发射检测光,所述检测光经采样区域透射形成;

步骤S340,根据所述检测光获取采样区域的波前畸变信息;

步骤S350,根据采样区域的波前畸变信息获取该采样区域的应力数据。

以下结合附图进行具体说明。

请结合参考图8,提供待测晶圆110,所述待测晶圆110包括若干采样区域P。

请结合参考图8和图9,发射入射光311。

在本实施例中,发射入射光311的方法包括:发射初始入射光3101;调制所述初始入射光3101形成所述入射光311。

在本实施例中,所述初始入射光3101为单色光。

具体的,本实施例中,根据采样区域P中的材料选择初始入射光3101的波段,以使入射光311具有相应的波段。例如,当采样区域P的材料为硅时,可以在NIR~SWIR波段中选择所述初始入射光3101的波段;当采样区域P的材料为SiC时,可以在可见光波段至SWIR波段中选择所述初始入射光3101的波段。

在本实施例中,对于初始入射光3101的调制参数包括初始入射光3101的偏振参数。

在一个其他实施例中,对于初始入射光的调制参数包括初始入射光的功率和光强中的至少一者。

需要说明的是,所述采样区域P用于对待测晶圆110的内部、待测晶圆110的表面、或是待测晶圆110中的凹槽结构的内壁面等位置进行应力分析。当所述采样区域P位于所述待测晶圆内时,即,所述采样区域P用于对待测晶圆110的内部进行应力分析时,所述采样区域P中的材料包括具有透明度的材料,例如是全透明、半透明等材料,或者所述采样区域P中的材料还可以包括对于所述第二入射光212部分吸收的材料。

请继续结合参考图8,根据所述入射光311发射检测光331,所述检测光331经采样区域P透射形成。

在本实施例中,根据所述入射光311发射检测光331的方法包括:将所述入射光311在所述采样区域P聚焦,所述入射光311在聚焦后经采样区域透射形成初始检测光321;准直所述初始检测光321形成所述检测光331。

请结合参考图8和图10,入射光311在待测晶圆110内的聚焦,并且,经焦平面附近景深s区域内透射形成所述初始检测光321,接着,将所述初始检测光321准直以形成所述检测光331。

需要说明的是,根据在待测晶圆110表面或是待测晶圆110内待检测的位置,在方向X、方向Y和方向Z上均具有预设坐标,或者,在方向X、方向Y和方向Z上均具有预设坐标范围,从而,通过对准该预设坐标、或者对准该预设坐标范围并聚焦,可以对所述待测晶圆110内待检测的位置进行检测。所述采样区域P是指,在待测晶圆110表面或待测晶圆110内,与入射光311的聚焦区域(根据所述预设坐标或是预设坐标范围聚焦后,景深s、以及入射光311在焦平面的光斑大小所形成的区域)所对应的区域。根据实际的检测需要,通过形成具有不同参数的入射光311,在焦平面的光斑大小是可改变的。同时,由于检测光331是入射光311在采样区域P聚焦后透射并准直形成,因此,在采样区域P以外的其他区域(非聚焦区域)的光信号对于检测结果产生的所产生的干扰很小。

在本实施例中,所述检测方法还包括:控制所述晶圆承载装置300在平行于晶圆承载装置300表面的平面内(与方向X和方向Y所形成的平面平行)移动。因此,待测晶圆110能够在水平面内移动,从而,实现了方向X和方向Y上的预设坐标或是预设坐标范围的对准。

具体而言,控制所述晶圆承载装置300在平行于晶圆承载装置300表面的平面内移动的方法包括:检测待测晶圆110在方向X和方向Y上的当前位置;根据待测晶圆110在方向X和方向Y上与当前位置对应的当前坐标、以及在方向X和方向Y上与采样区域P对应的预设坐标或是预设坐标范围,控制所述晶圆承载装置300在平行于晶圆承载装置300表面的平面内移动。

在本实施例中,所述检测方法还包括:控制所述晶圆承载装置300在垂直于晶圆承载装置300表面的方向(方向Z)上移动。因此,待测晶圆110能够在方向Z移动,从而,实现了方向Z上的预设坐标或是预设坐标范围的对准。

具体而言,控制所述晶圆承载装置300在垂直于晶圆承载装置300表面的方向上移动的方法包括:检测待测晶圆110在方向Z上的当前位置;根据待测晶圆110在方向Z上与当前位置对应的当前坐标、以及在方向Z上与采样区域P对应的预设坐标或是预设坐标范围,控制所述晶圆承载装置300在垂直于晶圆承载装置300表面的方向上移动。

请结合参考图8和图11,根据所述检测光331获取采样区域P的波前畸变信息。

在本实施例中,根据所述检测光331获取采样区域P的波前畸变信息的方法包括:采集所述检测光331的波前信息;根据所述检测光331的波前信息,获取所述采样区域P的波前畸变信息。

具体而言,在采集所述检测光331的波前信息后,根据波前分析模块342中预设的标准参考模型、数据等,对所述检测光331的波前信息进行比较、运算、分析等,获取所述采样区域P的波前畸变信息。

请结合参考图8、图12和图13,根据采样区域P的波前畸变信息获取该采样区域P的应力数据。

在本实施例中,根据采样区域P的波前畸变信息获取该采样区域P的应力数据的方法包括:根据采样区域P的波前畸变信息获取该采样区域P的折射率变化数据;根据所述采样区域P的折射率变化数据获取该采样区域P的应力数据。

具体而言,采样区域P中的结构或是材料内部结构(例如原子间的间距等)在受到应力的影响下会发生微变,所述微变会使采样区域P的折射率发生变化,因此,通过获取采样区域P的折射率的变化量,即所述折射率变化数据,能够获取到该采样区域P的应力数据。与此同时,根据检测光331的波前信息获取的采样区域P的波前畸变信息与折射率变化数据相关,因此,根据采样区域P的波前畸变信息能够分析出该采样区域P的应力数据,实现待测晶圆110中的采样区域P的应力分析。

具体的,对于某一个采样区域P,

ΔW∝∫Δnds,并且,Δn∝p

其中,△W是波前畸变信息,△n是所述折射率变化数据,s是所述景深,p

在本实施例中,基于所述△W、△n、u

在本实施例中,所述检测方法还包括:根据若干采样区域P的应力数据获取第一应力分布图和第二应力分布图中的至少一种,其中,第一应力分布图根据若干位于相同检测深度下的采样区域P获取,第二应力分布图根据若干位于不同检测深度、且在晶圆承载装置表面的投影重叠的采样区域P获取。

需要说明的是,所述检测深度与在方向Z上的预设坐标或坐标范围对应。所述采样区域P在晶圆承载装置表面的投影的位置,与在方向X和方向Y上的预设坐标或坐标范围对应。

在本实施例中,所述检测方法还包括:将多个第一应力分布图拟合为空间应力分布图,或者将多个第二应力分布图拟合为空间应力分布图。

虽然本发明披露如上,但本发明并非限定于此。任何本领域技术人员,在不脱离本发明的精神和范围内,均可作各种更动与修改,因此本发明的保护范围应当以权利要求所限定的范围为准。

- 缺陷检测装置、缺陷检测方法、晶片、半导体芯片、半导体装置、裸片接合机、接合方法、半导体制造方法、以及半导体装置制造方法

- 缺陷检测装置、缺陷检测方法、裸片接合机、半导体制造方法、以及半导体装置制造方法