连续炼铜工艺和连续炼铜系统

文献发布时间:2023-06-19 11:30:53

技术领域

本发明涉及冶金领域,具体地,涉及连续炼铜工艺和连续炼铜系统。

背景技术

当今铜冶炼技术朝着强化、高效、绿色环保、综合回收的方向发展,国内外铜冶炼企业和从业人员致力于寻求开发更加高效、低投资和运行成本、绿色环保、高产能、连续冶炼的新型铜冶炼工艺。目前,国内外铜熔炼工艺普遍采用底吹铜熔炼、侧吹熔炼、顶吹熔炼、闪速熔炼等现代强化熔炼工艺;吹炼采用底吹吹炼、顶吹吹炼、闪速吹炼、转炉吹炼等,尤其转炉吹炼由于其间断操作带来的低空污染、劳动强度大、喷枪寿命短、吊包存在危险性等问题逐步被其他先进吹炼工艺替代。

随着工业技术的发展,铜冶炼过程中现代强化熔池熔炼、连续吹炼等单元技术逐步替代原有落后的冶炼技术。随着单元技术的飞速发展,连续炼铜技术逐步发展并取得一定的进步,实现冶炼过程连续,避免了间断冶炼存在的多种问题。

发明内容

本发明旨在至少在一定程度上解决相关技术中的技术问题之一。为此,本发明的实施例提出一种连续炼铜工艺和连续炼铜系统。

根据本发明实施例的连续炼铜工艺包括以下步骤:

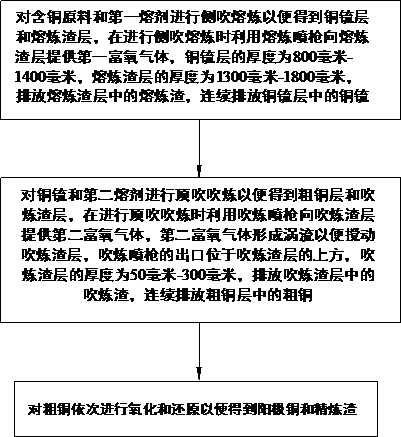

对含铜原料和第一熔剂进行侧吹熔炼以便得到铜锍层和熔炼渣层,在进行所述侧吹熔炼时利用熔炼喷枪向所述熔炼渣层提供第一富氧气体,其中所述铜锍层的厚度为800毫米-1400毫米,所述熔炼渣层的厚度为1300毫米-1800毫米,排放所述熔炼渣层中的熔炼渣,连续排放所述铜锍层中的铜锍;

对所述铜锍和第二熔剂进行顶吹吹炼以便得到粗铜层和吹炼渣层,在进行所述顶吹吹炼时利用吹炼喷枪向所述吹炼渣层提供第二富氧气体,所述第二富氧气体形成涡流以便搅动所述吹炼渣层,所述吹炼喷枪的出口位于所述吹炼渣层的上方,其中所述吹炼渣层的厚度为50毫米-300毫米,排放所述吹炼渣层中的吹炼渣,连续排放所述粗铜层中的粗铜;和

对所述粗铜依次进行氧化和还原以便得到阳极铜和精炼渣。

根据本发明实施例的连续炼铜工艺具有生产效率高、熔炼渣层的含铜量低、运行成本低、铜锍不凝固、耗煤量低、烟气中单质硫的含量低、能耗低、氧利用率高、吹炼渣层的含铜量低的优点。

可选地,所述铜锍层的厚度为900毫米-1200毫米,所述熔炼渣层的厚度为1400毫米-1700毫米,可选地,所述铜锍层的厚度为1000毫米-1100毫米,所述熔炼渣层的厚度为1500毫米-1600毫米。

可选地,在进行所述侧吹熔炼时向所述熔炼渣层提供氧气浓度为75%-99%的所述第一富氧气体,可选地,在进行所述侧吹熔炼时向所述熔炼渣层提供氧气浓度为80%-99%的所述第一富氧气体,可选地,向所述侧吹熔炼产生的烟气喷吹第三富氧气体,以便使所述烟气燃烧,可选地,所述第三富氧气体的氧气浓度为20%-35%,可选地,所述第三富氧气体的氧气浓度为25%-30%,可选地,所述第二富氧气体的氧气浓度为20%-60%,可选地,所述第二富氧气体的氧气浓度为30%-50%。

可选地,所述熔炼渣的含铜量小于等于0.9wt%,可选地,通过虹吸连续排放所述铜锍层中的所述铜锍,通过虹吸连续排放所述熔炼渣层中的所述熔炼渣或者通过溢流间歇排放所述熔炼渣层中的所述熔炼渣,可选地,所述粗铜的含铜量大于等于98.5wt%,所述粗铜的含硫量小于等于0.4wt%,可选地,所述吹炼渣的含铜量小于等于14wt%,可选地,通过虹吸连续排放所述粗铜层中的所述粗铜,通过虹吸连续排放所述吹炼渣层中的所述吹炼渣或者通过溢流间歇排放所述吹炼渣层中的所述吹炼渣。

可选地,所述熔炼喷枪的出口与所述熔炼渣层的下表面的距离为L,所述熔炼渣层的厚度为H,L/H大于等于1/100且小于等于1/2,可选地,用于提供所述第二富氧气体的吹炼喷枪的出口与所述吹炼渣层的上表面的距离为1毫米-1000毫米,可选地,用于提供所述第二富氧气体的吹炼喷枪的出口与所述吹炼渣层的上表面的距离为200毫米-300毫米。

可选地,所述吹炼渣层的厚度为100毫米-200毫米,可选地,所述粗铜层的厚度为800毫米-1000毫米。

可选地,所述含铜原料包括冷却破碎的所述吹炼渣,对所述铜锍、所述第二熔剂和冷却破碎的所述精炼渣进行顶吹吹炼,可选地,所述第一熔剂包括石英和石英石中的至少一者,所述第二熔剂包括石灰石,可选地,所述熔炼渣的Fe/SiO2大于等于1.4且小于等于2.0,所述吹炼渣的Fe/CaO大于等于2.3且小于等于2.6,可选地,所述熔炼渣的Fe/SiO2大于等于1.5且小于等于1.8,可选地,所述铜锍层的温度大于等于1200℃且小于等于1250℃,所述熔炼渣层的温度大于等于1250℃且小于等于1300℃,可选地,所述粗铜层的温度大于等于1220℃且小于等于1240℃,所述吹炼渣层的温度大于等于1260℃且小于等于1300℃。

根据本发明实施例的连续炼铜系统包括:

侧吹熔炼炉,所述侧吹熔炼炉具有熔炼腔以及与所述熔炼腔连通的进料口、熔炼喷枪口、熔炼渣出口和铜锍出口,所述铜锍出口与所述熔炼腔的底壁面的距离为800毫米-1400毫米,所述熔炼渣出口与所述熔炼腔的底壁面的距离为2100毫米-2600毫米;

熔炼喷枪,所述熔炼喷枪安装在所述熔炼喷枪口处;

顶吹吹炼炉,所述顶吹吹炼炉具有吹炼腔以及与所述吹炼腔连通的铜锍进口、吹炼喷枪口、吹炼渣出口和粗铜出口,所述铜锍进口与所述铜锍出口连通,所述粗铜出口与所述吹炼腔的底壁面的距离为600毫米-1200毫米,所述吹炼渣出口与所述吹炼腔的底壁面的距离为800毫米-1600毫米;

吹炼喷枪,所述吹炼喷枪安装在所述吹炼喷枪口处;和

阳极炉,所述阳极炉具有粗铜进口,所述粗铜进口与所述粗铜出口连通。

根据本发明实施例的连续炼铜系统具有生产效率高、熔炼渣层的含铜量低、运行成本低、建造成本低、铜锍不凝固、耗煤量低、烟气中单质硫的含量低、能耗低、氧利用率高、吹炼渣层的含铜量低的优点。

可选地,所述熔炼腔包括用于进行侧吹熔炼的熔炼区、用于沉降铜锍的电热沉降区以及位于所述熔炼区和所述电热沉降区之间的过渡区,所述铜锍出口设在所述侧吹熔炼炉的与所述熔炼区对应的部分上,所述熔炼渣出口设在所述侧吹熔炼炉的与所述电热沉降区对应的部分上,所述电热沉降区内设有电极,其中所述熔炼腔的所述底壁面包括与所述熔炼区对应的第一部分、与所述电热沉降区对应的第二部分和与所述过渡区对应的第三部分,所述第二部分位于所述第一部分的上方,所述第二部分与所述第一部分的高度差为600毫米-1000毫米,所述第三部分倾斜地设置,所述第三部分的上沿与所述第二部分相连,所述第三部分的下沿与所述第一部分相连。

可选地,所述吹炼喷枪可转动地安装在所述吹炼喷枪口处,所述吹炼喷枪的出口与所述吹炼腔的底壁面的距离大于1600毫米。

附图说明

图1是根据本发明实施例的连续炼铜工艺的流程图;

图2是根据本发明实施例的连续炼铜系统的侧吹熔炼炉的剖视图;

图3是根据本发明实施例的连续炼铜系统的侧吹熔炼炉的剖视图;

图4是根据本发明实施例的连续炼铜系统的侧吹熔炼炉的俯视图;

图5是根据本发明实施例的连续炼铜系统的顶吹吹炼炉的剖视图;

图6是图5的沿A-A方向的剖视图;

图7是图5的沿B-B方向的剖视图;

图8是图5的沿C-C方向的剖视图;

图9是图5的沿D-D方向的剖视图;

图10是根据本发明实施例的连续炼铜工艺的流程图。

具体实施方式

下面详细描述本发明的实施例,所述实施例的示例在附图中示出。下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

本发明提供了连续炼铜工艺。如图1和图10所示,根据本发明实施例的连续炼铜工艺包括以下步骤:

对含铜原料和第一熔剂进行侧吹熔炼以便得到铜锍层和熔炼渣层。本领域技术人员可以理解的是,该熔炼渣层位于该铜锍层的上方。

该铜锍层的厚度为800毫米-1400毫米,该熔炼渣层的厚度为1300毫米-1800毫米。在相关技术中,熔炼渣层的厚度为900毫米-1200毫米。与相关技术相比,根据本发明实施例的连续炼铜工艺增加了该熔炼渣层的厚度。通过使该熔炼渣层的厚度为1300毫米-1800毫米,从而不仅可以在避免过吹的情况下,增大吹入该熔炼渣层的第一富氧气体的流量(即增大风量),以便可以增大该侧吹熔炼的处理量,进而提高该连续炼铜工艺的生产效率。

可选地,该熔炼渣层的厚度为1400毫米-1700毫米。通过使该熔炼渣层的厚度为1400毫米-1700毫米,从而不仅可以在避免过吹的情况下,进一步增大吹入该熔炼渣层的第一富氧气体的流量,以便可以进一步增大该侧吹熔炼的处理量,进而进一步提高该连续炼铜工艺的生产效率。

可选地,该熔炼渣层的厚度为1500毫米-1600毫米。通过使该熔炼渣层的厚度为1500毫米-1600毫米,从而不仅可以在避免过吹的情况下,进一步增大吹入该熔炼渣层的第一富氧气体的流量,以便可以进一步增大该侧吹熔炼的处理量,进而进一步提高该连续炼铜工艺的生产效率。

其中,相关技术中熔炼渣层的含铜量为1.7wt%,本申请的该熔炼渣层的含铜量小于0.9wt%。

可选地,熔炼喷枪的出口与该熔炼渣层的下表面的距离为L,该熔炼渣层的厚度为H,L/H大于等于1/100且小于等于1/2。换言之,熔炼喷枪的出口的高度位于该熔炼渣层从下往上高度的1/100-1/2位置。

在相关技术中,铜锍层的厚度为600毫米-700毫米。与相关技术相比,根据本发明实施例的连续炼铜工艺增加了该铜锍层的厚度。通过将该铜锍层的厚度增加至800毫米-1400毫米,从而在不加厚侧吹熔炼炉的炉体的情况下,避免该铜锍层的铜锍凝固,以便避免炉缸冻结、结死,且降低侧吹熔炼炉的建造成本。

可选地,该铜锍层的厚度为900毫米-1200毫米。通过将该铜锍层的厚度增加至900毫米-1200毫米,从而在不加厚侧吹熔炼炉的炉体的情况下,进一步避免该铜锍层的铜锍凝固,以便进一步避免炉缸冻结、结死,且降低侧吹熔炼炉的建造成本。此外,可以进一步延长侧吹熔炼炉的使用寿命。

可选地,该铜锍层的厚度为1000毫米-1100毫米。通过将该铜锍层的厚度增加至1000毫米-1100毫米,从而在不加厚侧吹熔炼炉的炉体的情况下,进一步避免该铜锍层的铜锍凝固,以便进一步避免炉缸冻结、结死,且降低侧吹熔炼炉的建造成本。此外,可以进一步延长侧吹熔炼炉的使用寿命。

在进行该侧吹熔炼时利用熔炼喷枪向该熔炼渣层提供第一富氧气体。通过向该熔炼渣层提供富氧气体,从而可以向该熔炼渣层提供更多的氧气。

由此不仅可以减小大约2wt%的耗煤量(使配煤量从3wt%降至1wt%以下,用于防止泡沫渣产生),以便降低该连续炼铜工艺的成本,而且可以降低烟气中单质硫的含量。进而,可以减少烟道锅炉和电收尘装置的粘结,避免制酸系统的板框过滤器堵塞。而且,通过向该熔炼渣层提供富氧气体,从而可以减少气体量,进而可以减少烟气量、提高烟气中二氧化硫的浓度。由此不仅可以减少烟气处理量,而且可以更加便于捕集烟气中的硫。其中,该侧吹熔炼产生的烟气中二氧化硫的浓度为32%-50%。

可选地,在进行该侧吹熔炼时向该熔炼渣层提供氧气浓度为75%-99%的该第一富氧气体。由此不仅可以进一步减少耗煤量,以便进一步降低该连续炼铜工艺的成本,而且可以进一步降低烟气中单质硫的含量。进而,可以进一步减少烟道锅炉和电收尘装置的粘结,进一步避免制酸系统的板框过滤器堵塞。此外,可以进一步减少烟气处理量,且更加便于捕集烟气中的硫。

可选地,在进行该侧吹熔炼时向该熔炼渣层提供氧气浓度为80%-99%的该第一富氧气体。由此不仅可以进一步减少耗煤量,以便进一步降低该连续炼铜工艺的成本,而且可以进一步降低烟气中单质硫的含量。进而,可以进一步减少烟道锅炉和电收尘装置的粘结,进一步避免制酸系统的板框过滤器堵塞。此外,可以进一步减少烟气处理量,且更加便于捕集烟气中的硫。

其中,该第一富氧气体的氧气浓度是指该第一富氧气体中的氧气的体积占该第一富氧气体的体积的百分比。

可选地,该铜锍层的温度大于等于1200℃且小于等于1250℃,该熔炼渣层的温度大于等于1250℃且小于等于1280℃。

可选地,向该侧吹熔炼产生的烟气喷吹第三富氧气体,以便使该烟气燃烧。由此可以氧化该烟气中的单质硫,从而避免该烟气含有单质硫。该第三富氧气体的氧气浓度为21%-35%。可选地,该第三富氧气体的氧气浓度为25%-30%。

其中,该第三富氧气体的氧气浓度是指该第三富氧气体中的氧气的体积占该第三富氧气体的体积的百分比。

排放该熔炼渣层中的熔炼渣,连续排放该铜锍层中的铜锍。在相关技术中,间断排出该铜锍层中的铜锍。由于用于排放铜锍的铜锍出口在排放4000吨-6000吨的铜锍后需要维修,因此需要设置多个铜锍出口以便在维修其中一个或多个铜锍出口时也能排放铜锍,从而增加了侧吹熔炼炉的制造难度和制造成本。

本申请通过连续排放该铜锍层中的铜锍,从而无需对铜锍出口进行维修。由此不仅可以增大该侧吹熔炼的处理量,进而提高该连续炼铜工艺的生产效率,而且可以降低侧吹熔炼炉的制造难度和制造成本,以便降低该连续炼铜工艺的运行成本。

例如,通过虹吸连续排放该铜锍层中的该铜锍。通过虹吸连续排放该熔炼渣层中的该熔炼渣,或者通过溢流间歇排放该熔炼渣层中的该熔炼渣。

对该铜锍和第二熔剂进行顶吹吹炼以便得到粗铜层和吹炼渣层,在进行该顶吹吹炼时利用吹炼喷枪向该吹炼渣层提供第二富氧气体,该第二富氧气体形成涡流。通过使该第二富氧气体形成涡流,从而不仅可以使该第二富氧气体(工艺风)均匀,而且可以利用该第二富氧气体均匀地、充分地搅动该吹炼渣层,从而有利于熔体传质传热。此外,通过使该第二富氧气体形成涡流,也可以在用于提供该第二富氧气体的吹炼喷枪周围形成涡流,从而延长吹炼喷枪的使用寿命。

该吹炼渣层的厚度为50毫米-300毫米。在相关技术中,吹炼渣层的厚度为400毫米-500毫米。与相关技术相比,根据本发明实施例的连续炼铜工艺减小了该吹炼渣层的厚度。通过将该吹炼渣层的厚度减小至50毫米-300毫米,从而可以降低鼓风压力(从3.5公斤/cm

而且,通过将该吹炼渣层的厚度减小至50毫米-300毫米,从而可以使该第二富氧气体更容易穿过该吹炼渣层以便到达该粗铜层。到达该粗铜层的该第二富氧气体与粗铜反应生成氧化亚铜,生成的氧化亚铜与该吹炼渣层中的铜锍发生交互反应,以便加快反应进程,并使氧的利用率从92%提高到99%以上。

通过减小该吹炼渣层的厚度,从而可以使该第二富氧气体充分地搅动该吹炼渣层。由此可以使生成的氧化亚铜与该吹炼渣层中的铜锍快速反应,以便生成铜和二氧化硫,铜瞬时沉降到该粗铜层内,从而有效地减少该吹炼渣层的含铜量。其中,相关技术中吹炼渣层的含铜量为20wt%-35wt%,本申请的该吹炼渣层的含铜量为10wt%-14wt%。

但是,如果该吹炼渣层的厚度小于50毫米,会导致吹炼渣排放困难,在排放该吹炼渣时会带出粗铜,导致增加该吹炼渣的含铜量。

可选地,该吹炼渣层的厚度为100毫米-200毫米。由此不仅更加有利于排放吹炼渣,而且能够进一步加快反应进程、进一步提高氧的利用率、更加有效地减少该吹炼渣层的含铜量。

可选地,所述粗铜层的厚度为800毫米-1000毫米。在相关技术中,该粗铜层的厚度为700毫米。与相关技术相比,根据本发明实施例的连续炼铜工艺增加了该粗铜层的厚度。通过将该粗铜层的厚度增加至800毫米-1000毫米,从而可以提高该粗铜层的氧势,即提高该粗铜层的含氧量,从而可以降低该粗铜层的含硫量。其中,相关技术中粗铜层的含硫量为0.7wt%,本申请的该粗铜层的含硫量为小于等于0.4wt%。

可选地,该粗铜层的温度大于等于1220℃且小于等于1240℃,该吹炼渣层的温度大于等于1260℃且小于等于1300℃。

此外,通过向该吹炼渣层提供第二富氧气体,从而可以实现自热冶炼。而且,通过向该吹炼渣层提供第二富氧气体,从而可以减少气体量,进而可以减少烟气量、提高烟气中二氧化硫的浓度。由此不仅可以减少烟气处理量,而且可以更加便于捕集烟气中的硫。其中,该顶吹吹炼产生的烟气中二氧化硫的浓度为25%-40%。

可选地,该第二富氧气体的氧气浓度为20%-60%。可选地,该第二富氧气体的氧气浓度为30%-50%。由此可以进一步减少烟气处理量,且更加便于捕集烟气中的硫。其中,该第二富氧气体的氧气浓度是指该第二富氧气体中的氧气的体积占该第二富氧气体的体积的百分比。

可选地,用于提供该第二富氧气体的吹炼喷枪的出口与该吹炼渣层的上表面的距离为1毫米-1000毫米。可选地,用于提供该第二富氧气体的吹炼喷枪的出口与该吹炼渣层的上表面的距离为200毫米-300毫米。

排放该吹炼渣层中的吹炼渣,连续排放该粗铜层中的粗铜。在相关技术中,间断排出该粗铜层中的粗铜。由于用于排放粗铜的粗铜出口在排放4000吨-6000吨的粗铜后需要维修,因此需要设置多个粗铜出口以便在维修其中一个或多个粗铜出口时也能排放粗铜,从而增加了顶吹吹炼炉的制造难度和制造成本。

本申请通过连续排放该粗铜层中的粗铜,从而无需对粗铜出口进行维修。由此不仅可以增大该顶吹吹炼的处理量,进而提高该连续炼铜工艺的生产效率,而且可以降低顶吹吹炼炉的制造难度和制造成本,以便降低该连续炼铜工艺的运行成本。

例如,通过虹吸连续排放该粗铜层中的该粗铜。通过虹吸连续排放该吹炼渣层中的该吹炼渣,或者通过溢流间歇排放该吹炼渣层中的该吹炼渣。

可选地,该粗铜的含铜量大于等于98.5wt%,该粗铜的含硫量小于等于0.4wt%。

可选地,该吹炼渣可以排放进入吹炼渣包,待冷却后破碎返回至侧吹熔炼炉内。该含铜原料可以包括铜精矿和冷却破碎的该吹炼渣。可选地,该第一熔剂包括石英和石英石中的至少一者。该熔炼渣的Fe/SiO

对该粗铜依次进行氧化和还原以便得到阳极铜和精炼渣。可选地,该阳极铜通过溜槽流入浇铸机进行浇铸成阳极板,该精炼渣放出到渣包中,经冷却破碎后返回侧吹熔炼炉或顶吹吹炼炉。

可选地,对该铜锍、该第二熔剂和冷却破碎的该精炼渣进行顶吹吹炼,该第二熔剂包括石灰石。可选地,该吹炼渣的Fe/CaO大于等于2.3且小于等于2.6。此外,在进行该顶吹吹炼时,也可以搭配处理残极、废阳极板、铜米等二次铜物料。

下面参考附图描述根据本发明实施例的连续炼铜系统。如图2-图9所示,根据本发明实施例的连续炼铜系统包括侧吹熔炼炉10、熔炼喷枪20、顶吹吹炼炉30、吹炼喷枪40和阳极炉(图中未示出)。

侧吹熔炼炉10具有熔炼腔11以及与熔炼腔11连通的进料口12、熔炼喷枪口、熔炼渣出口13和铜锍出口14。熔炼喷枪20安装在该熔炼喷枪口处。铜锍出口14与熔炼腔11的底壁面111的距离为800毫米-1400毫米,以便使该铜锍层的厚度为800-1400毫米。熔炼渣出口13与熔炼腔11的底壁面111的距离为2100毫米-2600毫米,以便使该熔炼渣层的厚度为1300-1800毫米。

顶吹吹炼炉30具有吹炼腔31以及与吹炼腔31连通的铜锍进口、吹炼喷枪口、吹炼渣出口和粗铜出口。吹炼喷枪40安装在该吹炼喷枪口处。该铜锍进口与铜锍出口14连通,以便从侧吹熔炼炉10排出的铜锍进入到吹炼腔31内。该粗铜出口与吹炼腔31的底壁面311的距离为600毫米-1200毫米,以便使该粗铜层的厚度为600-1200毫米。该吹炼渣出口与吹炼腔31的底壁面311的距离为800毫米-1600毫米,以便使该吹炼渣层的厚度为50-300毫米。

该阳极炉具有粗铜进口,该粗铜进口与该粗铜出口连通,以便从顶吹吹炼炉30排出的粗铜进入到该阳极炉内。

根据本发明实施例的连续炼铜系统可以用于实施根据本发明上述实施例的连续炼铜工艺。

如图2所示,熔炼腔11包括用于进行侧吹熔炼的熔炼区112、用于沉降铜锍的电热沉降区113以及位于熔炼区112和电热沉降区113之间的过渡区114。铜锍出口14设在侧吹熔炼炉10的与熔炼区112对应的部分上,熔炼渣出口13设在侧吹熔炼炉10的与电热沉降区113对应的部分上。也就是说,熔炼区112的壁面上设有铜锍出口14,电热沉降区113的壁面上设有熔炼渣出口13。电热沉降区113内设有电极15。

熔炼腔11的底壁面111包括与熔炼区112对应的第一部分1111、与电热沉降区113对应的第二部分1112和与过渡区114对应的第三部分1113。其中,第二部分1112位于第一部分1111的上方,第二部分1112与第一部分1111的高度差为600毫米-1000毫米,即第二部分1112比第一部分1111高600毫米-1000毫米。第三部分1113倾斜地设置,第三部分1113的上沿与第二部分1112相连,第三部分1113的下沿与第一部分1111相连。

通过设置电热沉降区113,从而可以使熔炼渣和铜锍更好地、更加充分地分离,以便降低该熔炼渣的含铜量。而且,通过使第二部分1112位于第一部分1111的上方、且第三部分1113倾斜地设置,从而有利于电热沉降区113内的铜锍向熔炼区112流动,进而有利于排放铜锍。

进料口12布置在熔炼区112上方,物料在熔炼区112完成反应和初步渣锍分离,在电热沉降区113完成全部渣锍分离,熔炼渣出口13布置在电热沉降区113一端,铜锍出口14布置在熔炼区112一端。侧吹熔炼炉10的炉底呈阶梯布置,在电热沉降区113部分较熔炼区112底部高600-1000mm。

侧吹熔炼炉10的烟道13为耐火砖烟道,即侧吹熔炼炉10的烟道13由耐火砖制成。由此可以减少烟尘黏结。具体地,侧吹熔炼炉10的烟道13的高度为8米-15米。可选地,侧吹熔炼炉10的烟道13的高度为10米-12米。该侧吹熔炼产出的高温烟气经过烟道13进入余热锅炉回收余热,烟道13与余热锅炉接口采用特殊设计铜水套水冷门框结构,并经收尘器收尘后送去制酸。

如图3所示,侧吹熔炼炉10上还设有二次风喷枪50,二次风喷枪50位于熔炼喷枪20的上方。熔炼喷枪20可以是1-80个,二次风喷枪50可以是1-10个。二次风喷枪50可以位于侧吹熔炼炉10的两侧部,二次风喷枪50喷吹氧气浓度为25%-30%的富氧空气作为二次风。

可选地,吹炼喷枪40可转动地安装在该吹炼喷枪口处。由此可以使吹炼喷枪40烧损均匀,从而可以使吹炼喷枪40能够提供均匀的第二富氧气体,即吹炼喷枪40能够均匀地喷风,进而可以更加均匀地搅拌该吹炼渣层。

可选地,吹炼喷枪40的出口与吹炼腔31的底壁面311的距离大于1600毫米。由此可以使吹炼喷枪40的出口位于该吹炼渣层的上方,从而可以延长吹炼喷枪40的使用寿命。

吹炼喷枪40可以是1-12个,吹炼喷枪40可以单排或双排或多排的布置在顶吹吹炼炉30的长度方向上。

顶吹吹炼炉30的炉顶可以设有1-3个用于加入熔剂等物料的加料口。顶吹吹炼炉30的烟道32为耐火砖烟道,即顶吹吹炼炉30的烟道32由耐火砖制成。由此可以减少烟尘黏结。具体地,顶吹吹炼炉30的烟道32的高度为6米-10米。可选地,顶吹吹炼炉30的烟道32具有铜水套。

如图5-图7所示,顶吹吹炼炉30的炉体33包括弹性骨架331和炉本体332。炉本体332设在弹性骨架331上,炉本体332具有炉盖且吹炼腔31形成在炉本体332内。多个吹炼喷枪40安装在弹性骨架331上且向下穿过炉盖伸入吹炼腔31。弹性骨架331用于支撑炉本体332,且能够对炉本体332起到减震缓冲的作用。炉本体332可以是矩形。

可选地,如图3-图5所示,吹炼腔31的横截面积由上至下逐渐减小。例如,炉体33的每个侧壁由下至上向外倾斜。顶吹吹炼炉30可以针对不同的部位进行冷却设计和耐火设计,以保证顶吹吹炼炉30的使用寿命,且可根据热平衡需要灵活加入残极和其他的冷铜物料。例如,可以针对熔池部分、渣线部分、炉顶、烟道等部位,进行多种形式结构的冷却设计,从而进一步提高顶吹吹炼炉30的安全性、进一步延长顶吹吹炼炉30的使用寿命。

根据本发明实施例的连续炼铜工艺和连续炼铜系统的作业率超过95%。根据本发明实施例的连续炼铜工艺和连续炼铜系统的铜回收率>99%、硫回收率>98.5%、硫捕集率>99.6、金回收率达到99%、银回收率达到98%。

实施例1

年处理铜精矿100万t,铜精矿含水8%、铜20.2%、硫31%、金13.4g/t、银170g/t;年工作天数330天。设置1台侧吹熔炼炉10、1台顶吹吹炼炉30、2台阳极炉。

侧吹熔炼一次风富氧浓度85%、二次风富氧浓度28%、铁硅比1.6,熔炼渣温度1270℃、铜锍温度1230℃;熔炼渣含铜0.8%、铜锍品位72%、烟气中二氧化硫浓度35.58%。铜锍层的厚度为900毫米,熔炼渣层的厚度为1600毫米。

吹炼喷枪40顶吹吹炼富氧浓度38%、铁钙比2.5,吹炼渣温度1280℃、粗铜温度1240℃;吹炼渣含铜14%、烟气二氧化硫浓度28.79%,粗铜含铜98.9%、硫0.3%。吹炼渣层的厚度为100毫米,粗铜层的厚度为1000毫米。

阳极铜含铜99.4%、金65.77g/t、银810.2g/t,铜回收率98.85%、金回收率98.55%、银回收率97.19%。

实施例2

年处理铜精矿150万t,铜精矿含水8%、铜 22%;年工作天数330天。设置1台侧吹熔炼炉10、1台顶吹吹炼炉30、2台阳极炉。

侧吹熔炼一次风富氧浓度83%、二次风富氧浓度26%、铁硅比1.5,熔炼渣温度1280℃、铜锍温度1240℃;熔炼渣含铜0.75%、铜锍品位73%、烟气中二氧化硫浓度36.76%。铜锍层的厚度为1200毫米,熔炼渣层的厚度为1500毫米。

吹炼喷枪40顶吹吹炼富氧浓度34%、铁钙比2.5,吹炼渣温度1290℃、粗铜温度1246℃;吹炼渣含铜12%、烟气二氧化硫浓度31.79%,粗铜含铜99.1%、硫0.25%。吹炼渣层的厚度为200毫米,粗铜层的厚度为800毫米。

阳极铜含铜99.5%,铜回收率98.91%。

实施例3

年处理铜精矿180万t,铜精矿含水8%、铜 23.4%;年工作天数330天。设置1台侧吹熔炼炉10、1台顶吹吹炼炉30、2台阳极炉。

侧吹熔炼一次风富氧浓度90%、二次风富氧浓度29%、铁硅比1.8,熔炼渣温度1260℃、铜锍温度1220℃;熔炼渣含铜0.86%、铜锍品位75%、烟气中二氧化硫浓度39.2%。铜锍层的厚度为1100毫米,熔炼渣层的厚度为1550毫米。

吹炼喷枪40顶吹吹炼富氧浓度42%、铁钙比2.3,吹炼渣温度1285℃、粗铜温度1239℃;吹炼渣含铜11%、烟气二氧化硫浓度33.5%,粗铜含铜99.2%、硫0.38%。吹炼渣层的厚度为150毫米,粗铜层的厚度为900毫米。阳极铜含铜99.6%,铜回收率98.82%。

实施例4

年处理铜精矿100万t,铜精矿含水8%、铜20.2%、硫31%、金13.4g/t、银170g/t;年工作天数330天。设置1台侧吹熔炼炉10、1台顶吹吹炼炉30、2台阳极炉。

侧吹熔炼一次风富氧浓度85%、二次风富氧浓度28%、铁硅比1.6,熔炼渣温度1270℃、铜锍温度1230℃;熔炼渣含铜0.9%、铜锍品位73%、烟气中二氧化硫浓度38.5%。铜锍层的厚度为800毫米,熔炼渣层的厚度为1800毫米。

吹炼喷枪40顶吹吹炼富氧浓度38%、铁钙比2.5,吹炼渣温度1280℃、粗铜温度1240℃;吹炼渣含铜14%、烟气二氧化硫浓度32%,粗铜含铜99%、硫0.4%。吹炼渣层的厚度为50毫米,粗铜层的厚度为1000毫米。

阳极铜含铜99.3%、金65.6g/t、银595g/t,铜回收率98.6%、金回收率98%、银回收率97%。

实施例5

年处理铜精矿100万t,铜精矿含水8%、铜20.2%、硫31%、金13.4g/t、银170g/t;年工作天数330天。设置1台侧吹熔炼炉10、1台顶吹吹炼炉30、2台阳极炉。

侧吹熔炼一次风富氧浓度85%、二次风富氧浓度28%、铁硅比1.6,熔炼渣温度1270℃、铜锍温度1230℃;熔炼渣含铜0.95%、铜锍品位73%、烟气中二氧化硫浓度37.5%。铜锍层的厚度为1400毫米,熔炼渣层的厚度为1300毫米。

吹炼喷枪40顶吹吹炼富氧浓度38%、铁钙比2.5,吹炼渣温度1280℃、粗铜温度1240℃;吹炼渣含铜12%、烟气二氧化硫浓度33%,粗铜含铜98.6%、硫0.42%。吹炼渣层的厚度为300毫米,粗铜层的厚度为850毫米。

阳极铜含铜99.2%、金65g/t、银592g/t,铜回收率98.5%、金回收率97.8%、银回收率96.8%。

在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”、“顺时针”、“逆时针”、“轴向”、“径向”、“周向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。在本发明的描述中,“多个”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定。

在本发明中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接或彼此可通讯;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系,除非另有明确的限定。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

在本发明中,除非另有明确的规定和限定,第一特征在第二特征“上”或“下”可以是第一和第二特征直接接触,或第一和第二特征通过中间媒介间接接触。而且,第一特征在第二特征“之上”、“上方”和“上面”可是第一特征在第二特征正上方或斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”可以是第一特征在第二特征正下方或斜下方,或仅仅表示第一特征水平高度小于第二特征。

在本发明中,术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

- 连续炼铜工艺和连续炼铜系统

- 连续炼铜设备和两段连续炼铜工艺