割圆机

文献发布时间:2023-06-19 11:30:53

技术领域

本发明创造涉及切割加工技术领域,特别涉及割圆机。

背景技术

随着消费升级,越来越多家用电器采用玻璃作为面板,例如燃气灶,由于燃气灶设置有炉头,因此需要在玻璃面板上切割圆孔以便设置炉头。当玻璃面板被切割完成后,为了防止玻璃面板在运输的过程中被刮伤,可在玻璃面板的表面上覆盖有保护膜,但需要对圆孔所在的保护膜进行割取。目前,保护膜的割圆主要是通过人工来进行,切割效率低下且无法嵌入至生产流水线中。

发明内容

本发明创造旨在提供一种割圆机,以解决现有技术中所存在的一个或多个技术问题,至少提供一种有益的选择或创造条件。

根据本发明创造的第一方面实施例的割圆机,包括:

机架,其安装有输送模块,输送模块的输送方向被设置为从后往前;

夹紧模块,其安装在所述机架上,所述夹紧模块用以对输送模块上的工件进行夹紧,夹紧模块的夹紧方向水平正交于输送模块的输送方向;

割圆模块,其安装在所述输送模块的正上方,所述割圆模块包括上下升降机构和转动割圆机构,所述上下升降机构与所述转动割圆机构连接,所述转动割圆机构设有可转动的割刀;

定位模块,其安装在所述机架上,所述定位模块设有可移动的挡板,所述挡板位于所述割圆模块的前方,所述挡板用以对输送模块上的工件进行定位。

根据本发明创造实施例的割圆机,至少具有如下有益效果:当覆盖有保护膜的玻璃面板被所述输送模块输送至与所述挡板进行抵接之后,所述夹紧模块开始对玻璃面板进行夹紧,此时所述输送模块停止运作,所述割圆模块带动所述割刀向下移动并对玻璃面板上圆孔所在的保护膜进行割圆,在割圆工序结束后,所述割圆模块和所述夹紧模块相继复位,所述定位模块控制所述挡板离开该玻璃面板,然后所述输送模块重新运作,并将割圆后的玻璃面板输送至远离所述割圆模块。与现有技术相比,本发明创造能够实现对玻璃面板上的保护膜进行自动割圆,有效提升切割效率,且本发明创造可嵌入至生产流水线中,以实现流水线生产。

根据本发明创造的一些实施例,所述输送模块包括上层输送线和下层输送线,所述上层输送线高于所述下层输送线;所述上层输送线包括两个上层带轮输送带,所述下层输送线包括两个下层带轮输送带,两个所述下层带轮输送带均位于两个所述上层带轮输送带之间。两个所述上层带轮输送带用以共同输送玻璃面板,且上层输送线与下层输送线之间和两个下层带轮输送带之间均留有避空位。

根据本发明创造的一些实施例,所述定位模块包括第一升降气缸和所述挡板,所述第一升降气缸带动所述挡板进行上下升降,挡板的升降路径与所述上层输送线相交。所述定位模块位于所述避空位中,当需要对玻璃面板进行定位时,所述第一升降气缸带动挡板上升,当不需要对玻璃面板进行定位时,所述第一升降气缸带动挡板下降。

根据本发明创造的一些实施例,所述机架还安装有落料模块,所述落料模块设有可上下升降的托盘,托盘的升降路径与所述下层输送线相交。所述落料模块位于所述避空位中,所述托盘处于玻璃面板的割圆范围中,当需要割圆时,所述托盘上升,以承托被切割后的废料,随后所述托盘下降,使得该废料能够由两个下层带轮输送带进行输送。

根据本发明创造的一些实施例,所述机架还安装有调节架,所述调节架位于所述输送模块的上方,所述调节架设有水平调节机构,所述水平调节机构连接有所述割圆模块,使得割圆模块的水平位置可调。这样的设置,使得本发明创造能够对不同尺寸规格的玻璃面板进行割圆。

根据本发明创造的一些实施例,由于燃气灶的玻璃面板一般开设有两个用以设置炉头的圆孔,因此所述割圆模块的数量为两个,所述水平调节机构的数量与所述割圆模块的数量一致。

根据本发明创造的一些实施例,所述夹紧模块包括滑动底座、第一滑块、第二滑块和第三滑块,所述第一滑块、第二滑块和第三滑块顺次滑动连接于所述滑动底座,三个滑块的滑动方向均水平正交于输送模块的输送方向,所述第一滑块和所述第三滑块分别连接有第一夹紧块和第二夹紧块,所述第一夹紧块和所述第二夹紧块均设有相互正对的夹紧面;所述滑动底座转动连接有丝杆,所述丝杆用以带动所述第一滑块和所述第二滑块进行同步靠近或者同步远离,所述第二滑块上安装有直线伸缩装置,所述直线伸缩装置设有可伸缩的伸缩杆,所述伸缩杆与所述第三滑块固定连接。丝杆在转动时其能够带动第一滑块和第二滑块进行同步靠近或者同步远离,由于第三滑块与第二滑块之间是通过直线伸缩装置进行连接,因此当直线伸缩装置缩回伸缩杆并锁定其伸出时,此时第三滑块跟随第二滑块进行同步移动,使得第一夹紧块和第二夹紧块能够在丝杆的转动下进行同步靠近或者同步远离,同步性能较好;除此之外,在首次对工件进行对中夹紧时,所述夹紧模块通过丝杆的转动来对工件进行对中夹紧,但在此之后,仅需通过所述直线伸缩装置即可对工件进行对中夹紧,而无需再次通过丝杆来对工件进行对中夹紧,有效提升了工件的对中夹紧效率。

根据本发明创造的一些实施例,所述丝杆上设有两个旋向相反的螺纹段,所述第一滑块设有与其中一个螺纹段进行螺纹连接的第一螺纹孔,所述第二滑块设有与另外一个螺纹段进行螺纹连接的第二螺纹孔。这样的设置,使得丝杆在转动时其能够带动第一滑块和第二滑块进行同步靠近或者同步远离。

根据本发明创造的一些实施例,所述割圆模块还包括支架,所述上下升降机构和所述转动割圆机构均连接于所述支架,所述转动割圆机构位于所述上下升降机构的正下方;所述上下升降机构设有可上下升降的驱动杆,驱动杆的下端连接有连接座,所述转动割圆机构包括转轴、转动装置和割圆装置,转轴的上端转动连接于所述连接座,转轴的下端连接有所述割圆装置,所述割圆装置设有所述割刀,所述转动装置与所述转轴驱动连接,以带动所述转轴进行旋转。所述上下升降机构的驱动杆能够通过所述连接座来带动所述转轴进行上下移动,所述转动装置驱动所述转轴进行旋转,由于转轴的上端转动连接于所述连接座,因此转轴的扭矩不会传递至所述驱动杆,即转轴的上下移动动作与转轴的旋转动作互不干涉,使得所述转轴能够带动所述割圆装置进行上下移动和转动,这有利于整合割圆模块的结构。

根据本发明创造的一些实施例,所述转动割圆机构还包括导向座,所述导向座内上下滑动连接有转轴套,所述转轴套内设有用以安装所述转轴的第一轴承;所述转动装置驱动有转轮,所述转轮套设在所述转轴之外,所述转轴上设有花键槽,所述转轮内安装有与所述花键槽匹配连接的花键套,所述导向座内设有用以安装所述花键套的第二轴承,所述花键套位于所述转轴套的上方。花键槽的设置,使得所述转轴在转轮的驱动下进行旋转的同时,并可沿所述花键套进行上下升降。

本发明创造的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明创造的实践了解到。

附图说明

本发明创造的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

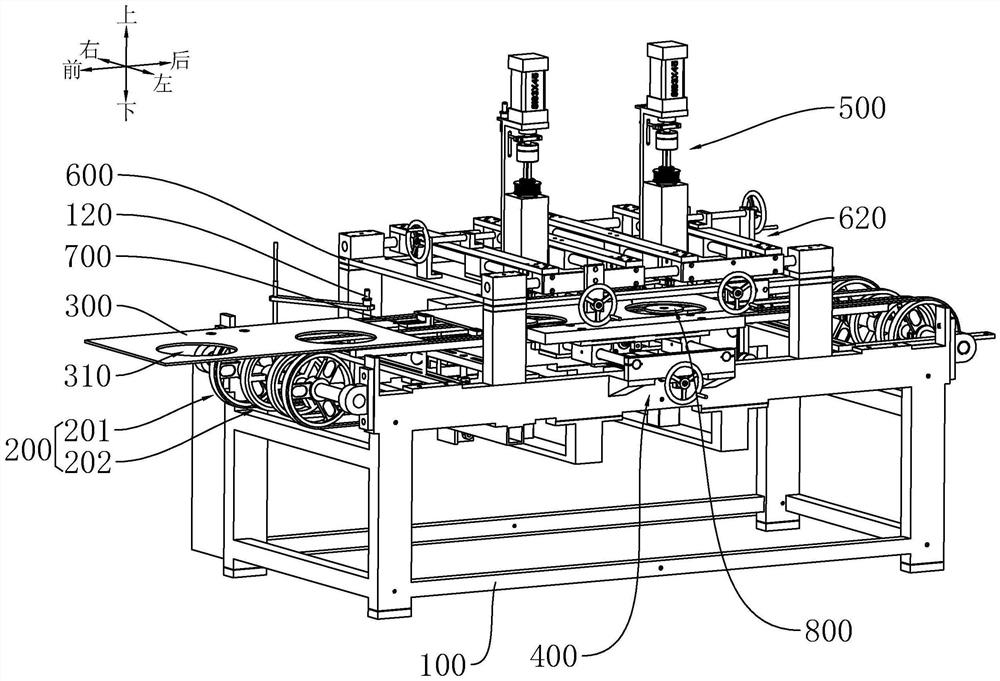

图1是本发明创造实施例的割圆机的立体结构示意图;

图2是图1所示的割圆机的左视图;

图3是图1所示的割圆机的后视图;

图4是图1所示的割圆机在去除调节架和割圆模块时的俯视图;

图5是本发明创造实施例的夹紧模块的一个立体结构示意图;

图6是本发明创造实施例的夹紧模块的另外一个立体结构示意图;

图7是图5所示的夹紧模块的后视图;

图8是图7所示的夹紧模块在A处的局部放大图;

图9是本发明创造实施例的调节架的立体结构示意图;

图10是本发明创造实施例的割圆模块的立体结构示意图;

图11是图10所示的割圆模块的前视图;

图12是图10所示的割圆模块的俯视图;

图13是图12所示的割圆模块沿A-A剖面线的剖视图。

附图中:100-机架、101-主动轴、102-从动轴、211-上层主动轮、221-下层主动轮、212-上层从动轮、222-下层从动轮、213-上层皮带、210-上层带轮输送带、223-下层皮带、220-下层带轮输送带、203-避空位、201-上层输送线、300-玻璃面板、214-长垫条、202-下层输送线、200-输送模块、400-夹紧模块、440-滑动底座、410-第一滑块、420-第二滑块、430-第三滑块、441-安装板、442-导杆、411-第一夹紧块、431-第二夹紧块、401-夹紧面、450-丝杆、451-正旋螺纹段、452-反旋螺纹段、412-第一螺母块、422-第二螺母块、432-中间块、460-直线伸缩装置、461-伸缩杆、453-手轮、500-割圆模块、510-支架、520-上下升降机构、530-转动割圆机构、531-导向座、532-转轴、533-转动装置、534-割圆装置、521-驱动杆、540-连接座、541-连接上座、542-连接下座、543-第三轴承、5311-转轴套、5312-第一轴承、5341-夹块、5342-活动杆、5343-刀块、5344-割刀、5331-转轮、5321-花键槽、5332-花键套、5313-第二轴承、550-止转机构、551-止转块、552-止转杆、511-止转滑槽、553-第一感应传感器、600-调节架、610-主滑杆、620-水平调节机构、621-连接板、622-滑动块、6211-安装孔、6221-副滑杆、630-前后调节部、640-左右调节部、623-中间块、310-圆孔、700-定位模块、710-第一升降气缸、720-挡板、800-落料模块、810-第二升降气缸、820-托盘、110-第二感应传感器、120-第三感应传感器。

具体实施方式

下面详细描述本发明创造的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本发明创造,而不能理解为对本发明创造的限制。

在本发明创造的描述中,需要理解的是,涉及到方位描述,例如上、下、前、后、左、右等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明创造和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明创造的限制。

在本发明创造的描述中,若干的含义是一个或者多个,多个的含义是两个以上,大于、小于、超过等理解为不包括本数,以上、以下、以内等理解为包括本数。如果有描述到第一、第二、第三只是用于区分技术特征为目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量或者隐含指明所指示的技术特征的先后关系。

本发明创造的描述中,除非另有明确的限定,设置、安装、连接等词语应做广义理解,所属技术领域技术人员可以结合技术方案的具体内容合理确定上述词语在本发明创造中的具体含义。

如图1至图4所示,根据本发明创造的第一方面实施例的割圆机,包括机架100,机架100的后端和前端分别转动连接有主动轴101和从动轴102,所述主动轴101由减速电机(附图未示出)驱动,所述主动轴101上固定连接有两个上层主动轮211和两个下层主动轮221,所述从动轴102上固定连接有两个上层从动轮212和两个下层从动轮222,每个上层主动轮211与对应的上层从动轮212之间通过上层皮带213进行传动连接,以组成上层带轮输送带210,每个下层主动轮221与对应的下层从动轮222之间通过下层皮带223进行传动连接,以组成下层带轮输送带220,使得当所述减速电机带动所述主动轴101进行旋转时,两个所述上层带轮输送带210和两个所述下层带轮输送带220均能够同时进行运转。为了实现分层输送,上层主动轮211和上层从动轮212的直径均大于下层主动轮221和下层从动轮222的直径,且上层主动轮211的直径与上层从动轮212的直径一致,下层主动轮221的直径与下层从动轮222的直径一致,使得上层带轮输送带210的输送平面高于下层带轮输送带220的输送平面;两个所述上层带轮输送带210左右间隔设置,两个所述下层带轮输送带220左右间隔设置,而两个所述下层带轮输送带220均位于两个所述上层带轮输送带210之间,以在上层带轮输送带210和下层带轮输送带220之间以及两个下层带轮输送带220之间预留足够的避空位203。两个所述上层带轮输送带210共同构成上层输送线201,所述上层输送线201用以输送玻璃面板300,为了能够更好地承托玻璃面板300,在两个上层带轮输送带210的上层皮带213之下均垫有长垫条214,以加强上层输送线201的强度;两个所述下层带轮输送带220共同构成下层输送线202,所述下层输送线202用以输送割圆后的废料。综上所述,所述上层输送线201和所述下层输送线202所构成的输送模块200安装在所述机架100上,且输送模块200的输送方向被设置为从后往前。

如图1、图5至图8所示,为了对上层输送线201上的玻璃面板300进行夹紧,所述机架100上安装有夹紧模块400,夹紧模块400的夹紧方向水平正交于输送模块200的输送方向。具体地,所述夹紧模块400包括滑动底座440、第一滑块410、第二滑块420和第三滑块430,所述滑动底座440位于所述输送模块200的下方,所述滑动底座440包括两个安装板441和两个导杆442,两个所述安装板441左右间隔设置,两个安装板441均固定连接在所述机架100上,两个所述导杆442分别连接在两个安装板441之间,两个所述导杆442均左右设置。所述第一滑块410、第二滑块420和第三滑块430均设有与所述导杆442进行配合使用的导向孔,使得所述第一滑块410、第二滑块420和第三滑块430能够顺次滑动连接于所述滑动底座440,且第一滑块410和第三滑块430的顶部分别连接有第一夹紧块411和第二夹紧块431,所述第一夹紧块411和所述第二夹紧块431均设有相互正对的夹紧面401,以对上层输送线201上的玻璃面板300进行夹紧。所述滑动底座440转动连接有丝杆450,所述丝杆450与所述导杆442平行设置,所述丝杆450上设有两个旋向相反的螺纹段,其中一个螺纹段为正旋螺纹段451,另外一个螺纹段为反旋螺纹段452;第一滑块410的底部设有第一螺母块412,第一螺母块412设有与所述反旋螺纹段452进行螺纹连接的第一螺纹孔,而第二滑块420的底部设有第二螺母块422,第二螺母块422设有与所述正旋螺纹段451进行螺纹连接的第二螺纹孔,使得所述丝杆450在转动时其能够带动第一滑块410和第二滑块420进行同步靠近或者同步远离。除此之外,所述第三滑块430设有中间块432,所述第二滑块420上安装有直线伸缩装置460,所述直线伸缩装置460包括但不限于气缸、电动推杆或者油缸,由于采用气缸的成本较低且其行程速度较快,因此在本实施例中所述直线伸缩装置460可选为气缸,具体为内牙气缸,所述直线伸缩装置460设有可伸缩的伸缩杆461,所述伸缩杆461与所述丝杆450平行设置,所述伸缩杆461与所述中间块432固定连接,使得所述第三滑块430的位置可通过所述直线伸缩装置460进行调节,或者当直线伸缩装置460缩回伸缩杆461并锁定其伸出时,所述第三滑块430跟随所述第二滑块420进行同步移动。通过上述的设置,使得所述第一夹紧块411和所述第二夹紧块431能够在丝杆450的转动下进行同步靠近或者同步远离,以实现对玻璃面板300的对中夹紧,夹紧模块400的定位基准线位于两个夹紧面401的中间位置上,该定位基准线只与两个夹紧面401的夹紧位置有关,而与玻璃面板300的尺寸无关。为了使两个夹紧面401之间的定位基准线能够时刻匹配于上层输送线201的中线,所述第一夹紧块411与所述第二夹紧块431应相对于上层输送线201的中线进行左右对称设置。

在首次对玻璃面板300进行对中夹紧时,此为夹紧模块400的调试阶段,所述直线伸缩装置460不参与夹紧工作并处于缩回状态,其伸缩杆461的伸出被锁定,使得所述第三滑块430能够跟随所述第二滑块420进行同步移动,此时所述夹紧模块400通过丝杆450的转动来对玻璃面板300进行对中夹紧,夹紧模块400的定位基准线匹配于上层输送线201的中线。在此之后,可锁定第一滑块410和第二滑块420的位置,当需要对该玻璃面板300进行松开时,所述直线伸缩装置460控制伸缩杆461进行伸出,使得所述第二夹紧块431远离所述第一夹紧块411,当需要对下一个玻璃面板300进行夹紧时,所述直线伸缩装置460控制伸缩杆461进行缩回,使得所述第二夹紧块431靠近所述第一夹紧块411,若玻璃面板300的尺寸规格不变的话,则两个夹紧面401的夹紧位置也同样不变,使得所述夹紧模块400仅需通过所述直线伸缩装置460即可对玻璃面板300进行对中夹紧,而无需再次通过丝杆450来对玻璃面板300进行对中夹紧,有效提升了玻璃面板300的对中夹紧效率。可以理解的是,所述丝杆450可采用人工或者电动进行驱动,若所述丝杆450采用人工进行驱动的话,丝杆450的一端连接有手轮453,通过所述手轮453来带动所述丝杆450进行转动,若所述丝杆450采用电动进行驱动的话,丝杆450的一端连接有驱动电机,通过所述驱动电机来带动所述丝杆450进行转动,由于所述丝杆450仅在调试阶段进行工作,因此所述丝杆450可选由手轮453进行驱动,以节省制造成本。

需要进一步说明的是,若需要对不同尺寸规格的玻璃面板300进行对中夹紧的话,在每次切换不同尺寸规格的玻璃面板300时都需要对所述夹紧模块400进行重新调试,当完成调试后,即可采用直线伸缩装置460来对相同尺寸规格的玻璃面板300进行对中夹紧。

如图2、图10至图13所示,为了对上层输送线201上覆盖有保护膜的玻璃面板300进行割圆,所述输送模块200的正上方安装有割圆模块500。具体地,所述割圆模块500包括支架510、上下升降机构520和转动割圆机构530,所述转动割圆机构530包括导向座531、转轴532、转动装置533和割圆装置534,所述上下升降机构520和所述导向座531均安装在所述支架510上,且所述导向座531位于所述上下升降机构520的下方,所述导向座531中活动连接有所述转轴532,转轴532的上端和下端均延伸至所述导向座531之外。所述上下升降机构520包括但不限于气缸、油缸或者电动推杆,由于采用气缸的成本较低且其行程速度较快,因此在本实施例中所述上下升降机构520可选为气缸,所述上下升降机构520设有可上下伸缩的驱动杆521,驱动杆521的下端连接有连接座540,所述连接座540由连接上座541和连接下座542连接而成,其中所述驱动杆521的下端与所述连接上座541固定连接,所述连接下座542内设有第三轴承543,所述连接上座541用以压紧所述第三轴承543,防止所述第三轴承543出现轴向窜动。所述导向座531内上下滑动连接有转轴套5311,所述转轴套5311内设有第一轴承5312,所述转轴532与所述转轴套5311通过所述第一轴承5312进行转动连接,转轴532的上端与所述连接下座542通过所述第三轴承543进行转动连接,当所述上下升降机构520带动所述转轴532进行上下升降时,此时所述转轴532能够带动所述转轴套5311沿导向座531的内部进行上下滑动。此外,转轴532的下端连接有所述割圆装置534,所述割圆装置534包括夹块5341、活动杆5342和刀块5343,所述夹块5341固定连接于转轴532的下端,所述活动杆5342水平设置,所述夹块5341与所述活动杆5342可拆连接,使得所述活动杆5342在所述夹块5341中的位置可调,活动杆5342的一端设有所述刀块5343,所述刀块5343设有向下延伸的割刀5344,所述割刀5344与所述转轴532之间的直线距离为割圆半径。由于所述活动杆5342在所述夹块5341中的位置可调,因此为了方便调节割圆装置534的割圆半径,所述活动杆5342上设有刻度,所述夹块5341上设有刻度指示标识,所述刻度是根据割圆半径进行配置,若所需的割圆半径为100mm的话,则可将100mm的刻度值移动至所述刻度指示标识,此时割圆装置534的割圆半径为100mm。

如图13所示,为了能够驱动所述转轴532进行旋转,所述转动装置533设置在所述上下升降机构520与所述导向座531之间,所述转动装置533包括主动轮(附图未示出)、转轮5331和传动带(附图未示出),所述主动轮由电机带动,所述主动轮与所述转轮5331之间通过所述传动带进行传动连接,所述转轴532上设有花键槽5321,所述转轮5331内安装有与所述花键槽5321匹配连接的花键套5332,所述转轮5331靠近于所述导向座531,使得所述花键套5332可向下延伸至所述导向座531内,且所述导向座531内设有用以安装所述花键套5332的第二轴承5313,所述第二轴承5313位于所述转轴套5311的上方。花键槽5321的设置,使得所述转轴532在转轮5331的驱动下进行旋转的同时,并可沿所述花键套5332进行上下升降,防止所述转轮5331跟随所述转轴532进行移动,以固定所述转动机构的位置。所述上下升降机构520的驱动杆521能够通过所述连接座540来带动所述转轴532进行上下移动,所述转动机构能够通过所述花键套5332来带动所述转轴532进行旋转,由于转轴532的上端转动连接于所述连接座540,因此转轴532的扭矩不会传递至所述驱动杆521,即转轴532的上下移动动作与转轴532的旋转动作互不干涉,使得所述转轴532能够带动所述割圆装置534进行上下移动和转动,有效整合割圆模块500的结构。

如图10和图11所示,由于所述第三轴承543在长期使用后有可能会出现损坏,因此为了进一步地限制驱动杆521的旋转,所述驱动杆521上固定连接有止转机构550,所述止转机构550包括止转块551和止转杆552,所述止转块551固定连接于所述驱动杆521,所述止转块551设有两个水平设置的止转杆552,与此同时,所述支架510开设有两个上下设置的止转滑槽511,所述止转杆552穿过并滑动连接于所述止转滑槽511,在所述止转杆552与所述止转滑槽511的止转作用下,所述驱动杆521虽然无法进行旋转,但其可实现上下移动。除此之外,所述支架510在所述止转杆552的上方连接有第一感应传感器553,所述第一感应传感器553用以感应所述止转杆552的上下位置,即可间接地感应所述割圆装置534的上下位置,以此来对其他驱动装置进行控制。

如图1至图3和图9所示,为了使本发明创造能够对不同尺寸规格的玻璃面板300进行割圆,则需要使割圆模块500的位置变得可调节,为此所述机架100还安装有调节架600,所述调节架600位于所述输送模块200的上方,所述调节架600设有水平调节机构620,所述水平调节机构620包括连接板621、两个滑动块622和两个主滑杆610,两个所述主滑杆610均前后设置在所述调节架600上,两个滑动块622分别滑动连接于两个主滑杆610,使得所述水平调节机构620可整体沿所述调节架600进行前后滑动。所述连接板621上开设有一个安装孔6211,所述连接板621的上表面与割圆模块500的导向座531连接,使得割圆模块500的割圆装置534能够穿过所述安装孔6211并位于所述连接板621之下;两个滑动块622的下方均设有副滑杆6221,两个所述副滑杆6221均左右设置,连接板621的前后两端分别滑动连接于两个副滑杆6221,使得所述连接板621可沿所述滑动块622进行左右滑动。可以理解的是,若需要调节所述割圆模块500的水平设置,则只需调节连接板621的水平位置即可,为了方便调节连接板621的水平位置,两个所述滑动块622之间连接有中间块623,所述调节架600上设有用以调节滑动块622前后位置的前后调节部630,所述中间块623上设有用以调节连接板621左右位置的左右调节部640,用户可通过所述前后调节部630来调节整个水平调节机构620的前后位置,并可通过所述左右调节部640来单独调节连接板621的左右位置,以实现对割圆模块500的水平位置进行调节。可以理解的是,由于燃气灶的玻璃面板300一般开设有两个用以设置炉头的圆孔310,因此为了提升割圆效率,所述割圆模块500的数量为两个,所述水平位置调节机构的数量与所述割圆模块500的数量一致,即可分别对两个割圆模块500的水平位置进行单独调节。

如图1和图4所示,为了对上层输送线201上玻璃面板300的位置进行定位,所述机架100还安装有定位模块700,所述定位模块700位于上层输送线201的避空位203中,所述定位模块700包括第一升降气缸710和挡板720,所述第一升降气缸710带动所述挡板720进行上下升降,挡板720的升降路径与所述上层输送线201相交,所述挡板720位于所述割圆模块500的前方。当需要对上层输送线201上的玻璃面板300进行定位时,所述第一升降气缸710带动挡板720上升,使得玻璃面板300的前端能够抵接于所述挡板720,即使此时所述上层输送线201保持运作,也不会改变该玻璃面板300的前后位置;而当不需要对玻璃面板300进行定位时,所述第一升降气缸710带动挡板720下降,所述挡板720不再阻挡该玻璃面板300,使得该玻璃面板300能够重新通过所述上层输送线201进行向前输送。可以理解的是,挡板720的移动方式除了上下升降之外,还可以沿上层输送线201的左右方向进行伸缩,此时需要将所述第一升降气缸710替换为左右伸缩气缸。

如图1、图3和图4所示,所述机架100还安装有落料模块800,所述落料模块800位于下层输送线202的避空位203中,所述落料模块800包括第二升降气缸810和托盘820,所述第二升降气缸810带动所述托盘820进行上下升降,托盘820的升降路径与所述下层输送线202相交,所述托盘820处于玻璃面板300的割圆范围中,若所述割圆模块500的数量为两个的话,则所述落料模块800的数量也为两个。当需要割圆时,所述托盘820上升,以承托被切割后的废料,随后所述托盘820下降至低于下层输送线202的输送平面,使得该废料能够由所述下层输送线202进行向前输送,以便于收集切割后的废料。需要说明的是,为了适应不同尺寸规格的玻璃面板300,落料模块800的位置可以设置为活动的,或者将其托盘820的尺寸规格做大,以保证所述托盘820始终处于玻璃面板300的割圆范围中。

如图1、图2和图4所示,为了达到自动化加工,所述机架100上还设有第二感应传感器110和第三感应传感器120,所述第二感应传感器110和所述第三感应传感器120均用以检测上层输送线201上的玻璃面板300,所述第三感应传感器120和所述第二感应传感器110分别位于所述割圆模块500的前后两侧。所述第一感应传感器553可选为接近开关,所述第二感应传感器110和所述第三感应传感均可选为光电传感器,三者均与割圆机的控制器(附图未示出)进行电信号连接。若所述割圆机应用于生产流水线的话,则相对于割圆机的上一个工位的设备应该是贴膜机,当贴膜机将贴好保护膜的玻璃面板300输送至所述割圆机时,此时割圆机的工作流程为:

1、当第二感应传感器110检测到上层输送线201上的玻璃面板300时,所述第二感应传感器110发送指令至割圆机的控制器,使得第一升降气缸710带动挡板720上升,与此同时,所述第二感应传感器110发送延时指令至割圆机的控制器;

2、在控制器的延时控制下,当上层输送线201上的玻璃面板300与所述挡板720进行抵接后,所述输送模块200和贴膜机的输送线均停止运作,随后所述夹紧模块400对该玻璃面板300进行对中夹紧,第二升降气缸810带动托盘820上升,然后所述割圆模块500带动所述割刀5344向下移动并对该玻璃面板300上圆孔310所在的保护膜进行割圆;

3、割圆工序结束后,此时所述托盘820承托了被切割后的废料,所述割刀5344向上复位,使得第一感应传感器553能够重新检测到止转杆552,所述第一感应传感器553发送指令至割圆机的控制器,使得所述第二升降气缸810带动所述托盘820下降至下层输送线202的输送面之下,此时废料被放置在所述下层输送线202上,在控制器的控制下,所述夹紧模块400和所述挡板720相继复位,且所述输送模块200被重新激活,使得所述输送模块200能够带动该玻璃面板300以及切割后的废料向前输送;

4、当第三感应传感器120检测到该玻璃面板300后,贴膜机的输送线被重新激活,使得贴膜机上的玻璃面板300能够被输送至所述割圆机;

5、循环重复步骤1至步骤4,直至生产流水线停工。

上面结合附图对本发明创造实施例作了详细说明,但是本发明创造不限于上述实施例,在所述技术领域普通技术人员所具备的知识范围内,还可以在不脱离本发明创造宗旨的前提下作出各种变化。

- 一种适用于圆形厚板切割的便携割圆机及其切割方法

- 一种圆压圆模切机切割辊