一种矩形金属板连续输送打孔机构

文献发布时间:2023-06-19 11:30:53

技术领域

本发明涉及五金设备技术领域,更具体的说涉及一种矩形金属板连续输送打孔机构。

背景技术

现有的矩形金属板,如一些合页中的板体等,其需要在安装螺栓处进行打孔,现有的方式是人工将金属板固定在钻床的安装平台上,然后,再通过钻床操作进行打孔,其效果差,效率低。

发明内容

本发明的目的就是针对现有技术之不足,而提供一种矩形金属板连续输送打孔机构,它可以自动将输送中的矩形金属板夹持固定自动打孔,并将打孔好的矩形金属板自动再输送出来,其效果好,效率高,自动化程度高。

本发明的技术解决措施如下:

一种矩形金属板连续输送打孔机构,包括底部机架,所述底部机架的底板的顶面前部和后部均固定有横向侧支撑板,输入机构和输出机构处于两个横向侧支撑板之间,输入机构处于两个横向侧支撑板的左部,输出机构处于两个横向侧支撑板的右部;

所述两个横向侧支撑板的中部处的底部机架的底板的顶面上固定有加工机架,加工机架的顶板的顶面中部成型有中部凹槽,定位块嵌套在中部凹槽中,定位块的底面固定在中部凹槽的底面上,定位块的顶面中部成型有放置凹槽,放置凹槽的底面中部成型有下通槽,下通槽与中部凹槽的底面中部成型有的中心通孔上下相通,所述加工机架的顶板的下方设有下支撑板,下支撑板的侧壁固定在加工机架的支腿的内侧壁上,下支撑板的底面中部固定有提升气缸,提升气缸的推杆插套在中心通孔中,提升气缸的推杆的顶端固定有提升板,提升板插套在下通槽中,待加工的矩形金属板插套在放置凹槽中,矩形金属板的底面压靠在放置凹槽的底面上;

所述底部机架的底板的中部的前部和后部均固定有竖直支撑板,上顶板固定在两个竖直支撑板的顶面上;

所述上顶板的顶面中部固定有升降气缸,升降气缸的推杆穿过上顶板的底面并固定有主升降板,主升降板的底面固定有下支撑架,下支撑架的底板的顶面上固定有多个打孔电机,打孔电机的输出轴穿过下支撑架的底板的底面并固定有打孔钻头,打孔钻头对着矩形金属板的边部顶面;

所述打孔钻头的正下方的定位块上成型有第一通孔,第一通孔与中部凹槽的底面成型有的第二通孔相对齐并相通。

所述主升降板的顶面上固定有竖直导向杆,竖直导向杆插套在上顶板上具有的竖直通孔中。

所述竖直通孔的内侧壁上固定有竖直导向套,竖直导向杆插套在对应的竖直导向套中。

所述两个竖直支撑板的内侧壁上均固定有横向连接板,横向连接板的顶面上均固定有多个压紧气缸,同一个横向连接板的顶面上的所有压紧气缸的推杆穿过横向连接板并固定有在同一个压紧板上,压紧板压靠在矩形金属板的边部顶面上。

所述加工机架的顶板和下支撑板之间设有防护弹性套,提升气缸的推杆插套在防护弹性套中,防护弹性套的顶面压靠在加工机架的顶板的底面上,防护弹性套的底面压靠在下支撑板的顶面上。

所述加工机架的顶板的顶面的前部和后部均固定有导向侧板,两个导向侧板靠近输入机构的一端成型有向外斜向延伸的延伸导向部。

所述两个导向侧板的中部底部处成型有内凹孔,接近开关固定在导向侧板的中部底部处,接近开关的感应端插套在对应的内凹孔中,接近开关的感应端对着矩形金属板的中部侧壁。

所述输入机构和输出机构结构相同,均包括两个传动辊,传动辊的两端通过轴承铰接在两个横向侧支撑板上,输送带张紧在对应的两个传动辊上,横向侧支撑板的外侧壁上固定有驱动电机,驱动电机带动对应的传动辊转动。

所述输入机构的输送带的顶面高于加工机架的顶板的顶面,加工机架的顶板的顶面高于输出机构的输送带的顶面。

本发明的有益效果在于:

它可以自动将输送中的矩形金属板夹持固定自动打孔,并将打孔好的矩形金属板自动再输送出来,其效果好,效率高,自动化程度高。

附图说明

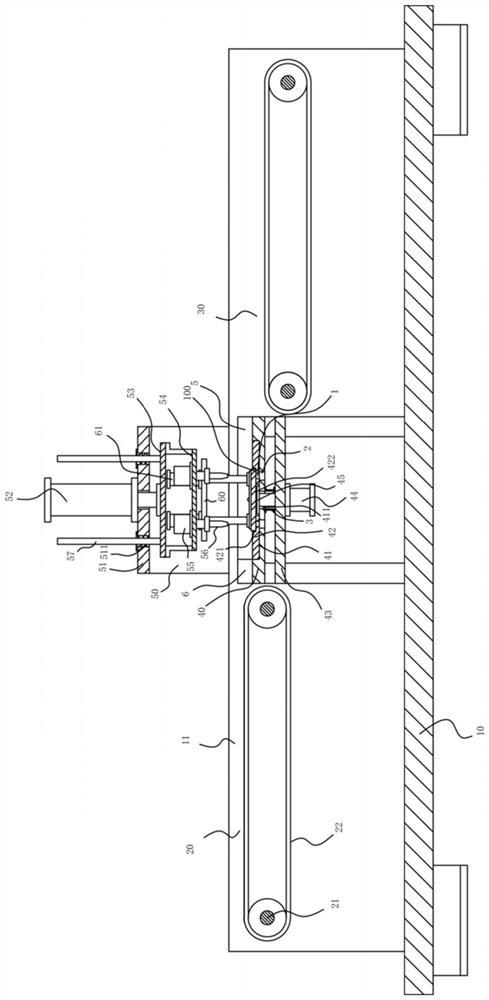

图1为本发明的局部结构示意图;

图2为图1的局部放大图;

图3为本发明的局部俯视图;

图4为图3的局部放大图;

图5为底部机架处的局部剖视图。

具体实施方式

实施例:见图1至图5所示,一种矩形金属板连续输送打孔机构,包括底部机架10,所述底部机架10的底板的顶面前部和后部均固定有横向侧支撑板11,输入机构20和输出机构30处于两个横向侧支撑板11之间,输入机构20处于两个横向侧支撑板11的左部,输出机构30处于两个横向侧支撑板11的右部;

所述两个横向侧支撑板11的中部处的底部机架10的底板的顶面上固定有加工机架40,加工机架40的顶板的顶面中部成型有中部凹槽41,定位块42嵌套在中部凹槽41中,定位块42的底面固定在中部凹槽41的底面上,定位块42的顶面中部成型有放置凹槽421,放置凹槽421的底面中部成型有下通槽422,下通槽422与中部凹槽41的底面中部成型有的中心通孔411上下相通,所述加工机架40的顶板的下方设有下支撑板43,下支撑板43的侧壁固定在加工机架40的支腿的内侧壁上,下支撑板43的底面中部固定有提升气缸44,提升气缸44的推杆插套在中心通孔411中,提升气缸44的推杆的顶端固定有提升板45,提升板45插套在下通槽422中,待加工的矩形金属板100插套在放置凹槽421中,矩形金属板100的底面压靠在放置凹槽421的底面上;

所述底部机架10的底板的中部的前部和后部均固定有竖直支撑板50,上顶板51固定在两个竖直支撑板50的顶面上;

所述上顶板51的顶面中部固定有升降气缸52,升降气缸52的推杆穿过上顶板51的底面并固定有主升降板53,主升降板53的底面固定有下支撑架54,下支撑架54的底板的顶面上固定有多个打孔电机55,打孔电机55的输出轴穿过下支撑架54的底板的底面并固定有打孔钻头56,打孔钻头56对着矩形金属板100的边部顶面;

所述打孔钻头56的正下方的定位块42上成型有第一通孔1,第一通孔1与中部凹槽41的底面成型有的第二通孔2相对齐并相通。

进一步的说,所述主升降板53的顶面上固定有竖直导向杆57,竖直导向杆57插套在上顶板51上具有的竖直通孔中。

进一步的说,所述竖直通孔的内侧壁上固定有竖直导向套511,竖直导向杆57插套在对应的竖直导向套511中。

进一步的说,所述两个竖直支撑板50的内侧壁上均固定有横向连接板60,横向连接板60的顶面上均固定有多个压紧气缸61,同一个横向连接板60的顶面上的所有压紧气缸61的推杆穿过横向连接板60并固定有在同一个压紧板62上,压紧板62压靠在矩形金属板100的边部顶面上。

进一步的说,所述加工机架40的顶板和下支撑板43之间设有防护弹性套3,提升气缸44的推杆插套在防护弹性套3中,防护弹性套3的顶面压靠在加工机架40的顶板的底面上,防护弹性套3的底面压靠在下支撑板43的顶面上。

进一步的说,所述加工机架40的顶板的顶面的前部和后部均固定有导向侧板5,两个导向侧板5靠近输入机构20的一端成型有向外斜向延伸的延伸导向部6。

进一步的说,所述两个导向侧板5的中部底部处成型有内凹孔,接近开关7固定在导向侧板5的中部底部处,接近开关7的感应端插套在对应的内凹孔中,接近开关7的感应端对着矩形金属板100的中部侧壁。

进一步的说,所述输入机构20和输出机构30结构相同,均包括两个传动辊21,传动辊21的两端通过轴承铰接在两个横向侧支撑板11上,输送带22张紧在对应的两个传动辊21上,横向侧支撑板11的外侧壁上固定有驱动电机23,驱动电机23的输出轴为花键轴,花键轴插套在对应的传动辊21的一端具有的花键孔中,驱动电机23带动对应的传动辊21转动。

进一步的说,所述输入机构20的输送带22的顶面高于加工机架40的顶板的顶面,加工机架40的顶板的顶面高于输出机构30的输送带22的顶面。

本实施例中,在底部机架10附近的地面上一般安装有控制主机和气动系统,气动系统一般由气泵、多个电磁阀和多根连接气管组成,其气动系统的连接气管与提升气缸44、升降气缸52、压紧气缸61等相连通,实现控制,而气动系统的电磁阀、打孔电机55、接近开关7、翻转电机12、驱动电机23等均通过电连接线与控制主机电连接,实现控制,其控制主机和气动系统为市面可以直接购买得到的产品,不再详述,附图中也未显示。

工作原理:在使用时,将需要加工的矩形金属板100的逐一放置到输入机构20的输送带22上,通过驱动电机23运行,将矩形金属板100向右输送,其最右端的矩形金属板100沿着两个导向侧板5移动并掉入放置凹槽421中,此时,接近开关7感应到矩形金属板100,就将感应信号输送给控制主机,控制主机控制输入机构20的驱动电机23停止运行,控制主机控制气动系统运行,使得所有压紧气缸61的推杆推动,使得压紧板62压靠在矩形金属板100的边部顶面上,将其固定,而后续的矩形金属板100相互压靠,其右端的矩形金属板100的右侧壁压靠在处于放置凹槽421中的矩形金属板100的左侧壁上,实现定位,然后,通过打孔电机55运行,使得打孔钻头56旋转,同时,升降气缸52的推杆向下推动,使得打孔钻头56对正下方的矩形金属板100进行打孔;

所有加工完成后,所有部件回位,同时,提升气缸44的推杆推动,使得提升板45提升,将矩形金属板100提升,使得其底面与定位块42的顶面相平,此时,后续的矩形金属板100通过输入机构20的驱动电机23运行,继续输送,其将加工好的矩形金属板100向右推动,在推动过程中,一般设定1-2秒后,提升气缸44的推杆就回位,此时,第二个矩形金属板100由会掉落到放置凹槽421中,与之前的方式相同,即可再进行加工,非常方便。

而加工好的矩形金属板100随着后续的矩形金属板100不断进料,其会进入输出机构30的输送带22上,通过输出机构30的驱动电机23运行,将其向右逐步输送,完成出料,非常方便。

- 一种矩形金属板连续输送打孔机构

- 一种金属板输送时输送机侧边的凸轮侧规机构