一种节约型焊接无头轧制棒材生产线工艺布置及生产方法

文献发布时间:2023-06-19 11:30:53

技术领域

本发明属于材料加工技术领域,具体涉及一种节约型焊接无头轧制棒材生产线工艺布置及生产方法。

背景技术

传统轧制工艺是将一定断面和长度的钢坯加热到轧制温度,一次一根送入轧机轧制出所要求规格产品的过程。轧机反复频繁地咬入钢坯,不可避免地造成对轧机的反复冲击,加大了轧件的堆钢几率、增加了轧机的作业载荷、加剧了轧辊的磨损、缩短了轧辊的使用寿命、降低了整个轧制过程的稳定性,影响了轧机的故障率升高。此外,为了使后续精整区能够顺利进行,钢坯间必须留有一定的时间间隔,因为降低了钢坯的有效轧制时间。

焊接无头轧制是在一个周期内将钢坯通过焊接,使轧件长度可无限延长,从而实现不间断轧制的工艺。无头轧制极大减少单根钢坯轧制过程中的短尺、切头、切尾,提高成材率;减少轧制过程中的堆钢,提高轧钢设备作业率。无头轧制与传统轧制工艺相比,不存在咬入抛出轧件产生的冲击载荷,减少了轧件对轧机的冲击,可以延长轧辊和导位的使用寿命,降低了工艺设备事故和备品备件的消耗由于连续轧制,轧件没有头尾失张造成的尺寸偏差,提高了轧件尺寸控制精度,提高产品质量。

无头轧制技术目前新建生产线以连铸连轧为技术目标,对全世界范围大量使用切割坯间歇式连轧机组轧制技术则采用钢坯焊接无头轧制技术来实现无头轧制。

焊接无头轧制技术虽然经过多年技术开发和推广,但是,在全世界钢铁行业仍然处于个别生产线试验阶段,无法在全世界钢铁行业广泛推广和应用,究其原因是焊接无头轧制技术中的焊接技术虽然取得了长足的进步,可以满足焊接无头轧制长周期连续焊接需要,但炼钢连铸坯目前采用供多流浇铸连续生产技术,流与流由于浇铸速度、断面冷却强度的差异,导致流与流浇铸钢坯外形尺寸差异较大,无法稳定生产出钢端面几何形状方正,端面平整,钢坯无弯曲、脱方、扭曲的无缺陷钢坯。钢坯外形尺寸不能满足要求导致钢坯焊接后出现钢坯焊接错位、头部出现搭接、甚至虚焊等缺陷,导致钢坯无法稳定进入轧机或轧制过程中断坯,连续轧制作业被迫中断,严重影响焊接无头轧制轧钢生产线的作业率。

此外,钢坯在除鳞焊接过程,处于高温与空气中氧气接触产生表面氧化,特别是焊接过程中焊机产生大量热量使钢坯端面局部熔化,熔化端面进行碰焊而完成焊接。钢坯焊接过程局部表面裸露在空气中,在高温条件下快速氧化,氧化产生的氧化皮若卷入焊接界面,将对焊接质量及钢筋焊接部位性能造成不利影响。

CN 110116135 A 公布了《一种棒线材产品无头轧制生产方法》,通过方坯、矩形坯或圆坯连铸机、电磁感应加热器、初轧机组、粗轧机组、中轧机组、精轧机组和精整冷却收集区;在电磁感应加热器以及各轧制机组之后安装有喷水或水雾冷却装置;各生产装置与控制系统相连接,实现棒线材无头轧制生产的自动控制来实施;采用的棒线材无头轧制生产方法包括步骤:连铸、控温、初轧、连轧。该发明是关于钢坯连续铸造连续轧制的铸轧无头轧制技术。

CN201811342936.7公布了《一种ESP无头轧制中精轧机组及轧制方法》,该发明ESP无头轧制中精轧机组包括数架按照精轧过程先后顺序排列的精轧机,其特征在于:其中一架为替换被磨损精轧机的待命精轧机;待命精轧机和被磨损精轧机中按顺序排列在前的精轧机,其前面设置喷射集管;所述喷射集管喷射冷水,对带坯进行冷却,完成奥氏体向铁素体的转换过程。该发明是关于无头铸轧中精轧机组及轧制控制技术。

CN201910894976.0公布了《一种无头轧制棒材生产线工艺设备》,该发明提供了一种无头轧制棒材生产线工艺设备,包括顺次设置的炼钢连铸单元、中间轧制单元、控温成型轧制单元以及成品精整处理单元;所述炼钢连铸单元包括一套浇注平台及多路连铸引导机构。中间轧制单元包括依次布置的第一连轧机组、控温装置及第一剪切设备。控温成型轧制单元包括第二连轧机组、前控温装置、后控温装置和第二剪切设备。精整处理设备对应上游平行布置的控温成型轧制单元,包含高速上钢装置、冷床及相应定尺剪、检查打捆收集设备。该发明为连续铸造连续轧制的铸轧无头轧制技术。

CN201910336344.2公布了《一种短流程长材无头轧制生产线及其轧制方法》该方法包括依次紧密连接的炼钢炉、连铸机、拉矫机、粗轧生产线、中轧生产线、精轧生产线、减定径生产线和冷床,粗轧生产线依次包括粗轧机组、事故剪及冷床、保温装置和第一切头飞剪,保温装置为粗轧后的铸坯补温,拉矫机入口至粗轧机组入口间距为9~30m;中轧生产线依次包括中轧机组、水冷箱和第二切头飞剪;精轧生产线依次包括精轧机组、水冷箱和第三切头飞剪;减定径生产线依次包括减定径机组、水冷箱和定尺飞剪,该轧制生产线工艺布置简单,连铸与粗轧机组间距小,利于粗轧咬入,粗轧后保温或补温相对功耗低,成本低。与其他专利的差异重点在于解决生产流程长、连铸坯温降过大,无法满足轧机的轧制要求。该发明提供的是一种短流程长材连铸连轧无头轧制生产线及其轧制方法。

CN201910336344.2公布了《型材、棒线材无头轧制的方法及其柔性衔接装置》该发明公开了一种型材、棒线材无头轧制的方法及其柔性衔接装置,实现了从结晶器到成品之间,全线轧件的无缝连接,连续成型。CN201020160403.X公布了《型材、棒线材无头轧制的柔性衔接装置》该发明公开公开了一种型材、棒线材无头轧制的柔性衔接装置,实现了从结晶器到成品之间,全线轧件的无缝连接,连续成型。

以上专利为采用单机单流连铸机加轧制生产线组成的棒线材连铸连轧无头轧制生产技术。无法解决常规线棒材多流连铸机生产出钢坯存在的外形尺寸不能满足焊接无头轧制要求的问题。

发明内容

本发明的目的在于提供一种节约型焊接无头轧制棒材生产线工艺布置及生产方法,主要解决常规棒材间歇轧制生产线改造为焊接无头轧制生产线存在的技术难题:一是因多流连铸机生产的方形连铸钢坯外形质量达不到要求,导致的焊接无头轧制中断技术难题。二是解决中间坯除鳞焊接过程氧化,影响焊接质量和产品质量;加热炉、粗轧轧机运行轧制方向与焊接、中精轧机组采用反向布置。减少占地面积,节约土地资源,降低投资。

本发明的第一目的是这样的实现的,包括粗轧机组加工线和精轧机组加工线,所述粗轧机组加工线和中精轧机组加工线通过中间坯翻转装置进行传递设置;所述中精轧机组加工线包括依次设置的焊接除毛刺装置、中轧机组和精轧机组;所述粗轧机组加工线和中精轧机组加工线加工的生产线方向相反设置。

本发明的第二目的是这样的实现的,步骤一:钢坯加热,采用165×165mm~220×200mm方坯,坯长8000~14000mm,经过加热炉加热至1160~1200℃,保温30~60分钟出炉轧制;

步骤二:粗轧,经加热炉加热的钢坯进入粗轧机组进行轧制,钢坯在粗轧机组经过6道次无扭轧制为直径130mm~145mm直径的外形尺寸高度精确的中间坯,粗轧前4架采用箱型-箱型-椭圆-圆形孔型轧制,后2架圆-圆孔型将前机架轧机轧制的圆形中间坯进一步轧制为直径130mm~145mm外形尺寸高度精确的中间坯;中间坯直径允许偏差为±0.30mm,不圆度≤0.40mm,长度77~113米;钢坯开轧温度1020~1080℃,粗轧入口速度0.26~0.3m/s,粗轧完轧速度1.28~1.36m/s,中间坯出粗轧机组之后进行喷水冷却,表面温度控制为980~1030℃;

步骤三:中间圆坯锯切加工,在粗轧机组与中轧机组轧制中间设置长度≤115m的中间坯翻转装置,粗轧后中间坯由出口辊道和带摩擦制动滑板的滑板辊道送入翻转冷床,中间坯在翻转冷床上由倾斜角度≤40°的导轨依靠自身重量自动滚入导轨与挡板形成的中间坯收集槽,收集槽两端设有压辊和锯切机,压辊将中间坯头部、尾部压紧在收集槽导轨上,在静止状态下锯切机对头尾进行快速锯切,锯切时间4~5秒,头尾锯切完成后,轨道挡板落下,锯切后的中间坯依靠自身重量自动滚入焊接轧制作业线;

步骤四:中间圆坯焊接加工,除头、尾后的中间坯反向进入焊接作业线,中间坯在夹送辊夹持下进入除鳞装置,除鳞装置对钢坯进行头一根中间坯的尾部和下一根中间坯的头部进行除鳞;闪光焊机布置在除鳞装置后面,对除鳞后两根中间坯的头部、尾部进行在线焊接,在大电流下4~5秒完成焊接,中间坯焊接完成后由毛刺清理装置对焊接部位进行毛刺清理;

经焊接、毛刺清理的中间坯进入长度≥115m的氮气保温罩保护的入口辊道,经锯切头尾、焊接、除毛刺后的中间坯在夹送辊的夹持下,稳定进入中精轧连轧机组轧制;除鳞、焊接、毛刺清理装置与中轧精连轧机组在中轧精轧连轧入口辊道上,入口辊道长度≥230米;中间坯在除鳞、焊接、毛刺清理过程中,采用氮气或其他保护气体进行保护,防止高温中间坯表面在除鳞过程裸露在空气中被快速氧化,避免焊接过程氧化皮对焊接质量和钢筋焊接部位性能的影响;

步骤五:中精轧连轧机组轧制加工,中间圆坯进入中精轧连轧机组温度为950~1000℃,中轧轧制冷却后,进精轧温度为940~980℃,中轧入口速度1.32~1.42 m/s,精轧出口速度5.4~13.8m/s;轧件通过精轧轧制成棒材成品,经水雾冷却后上冷床,钢筋在冷床表面温度为840~930℃,钢筋表面温度降低至为360℃以下收集后进行定尺剪切、收集、打捆。

本发明的有益效果体现在:

1、本发明中,柱状方形钢坯,经粗轧减定径机组轧制圆形高精度中间坯,圆形中间坯外形尺寸高度精度,不圆度小、平直,方坯、中间坯和圆钢外形尺寸对比见表1;前后两根中间坯中心和外圆高度重合有利于在线焊接。避免了方形连铸钢坯脱方、头部弯曲度、钢坯弯曲度、扭曲度等外形尺寸不良带来的焊接困难、焊接部位断面错位问题。可以实现中间坯连续、稳定焊接,确保轧线连续稳定、高效、长周期稳定轧制。

2、本发明中,在粗轧机组与中轧机组轧制中间设置长度较长的中间坯翻转冷床,中间坯在翻转、焊接过程,在空气中形成一定温降,有利于实现低温细晶粒轧制,从而提高钢筋的强韧性,有利于钢坯降低钢坯合金含量的降低,从而实现钢坯合金化成本降低。节约合金资源,降低生产成本。

3、本发明中,中间坯头尾切除采用锯切机切割,断面平齐,有利于焊接时快速对齐,提高焊接速度和质量。

4、本发明中,中间坯头尾切在中间坯翻转冷床,头尾剪切不不影响焊接精轧线生产节奏。

5、本发明中,轧制中间坯断面减小,有利于钢坯快速、稳定焊接,焊接时间由8~10秒,减少到4~5秒。中间坯焊接时间减少,即焊机连续作业时间的减少,有利于焊机的冷却,有利于焊机长期稳定工作。

6、本发明中,由于焊接断面减小,可以使用更小的额定功率的焊机,可使用小的焊机液压泵站和小的焊接变压器,从而降低可移动焊机投资。

7、本发明中,中间坯经翻转机构用于粗轧后中间坯翻转至连中轧精轧轧线,方形钢坯经过粗轧轧制后成为圆形中间坯进入粗轧出口辊道,出口辊道上设翻钢装置,可将将中间坯推至钢轨构成的翻钢斜坡,中间坯在翻斜坡上依靠自身重力滚落到收集槽和焊接连轧线上辊道上,快速准确稳定,设备构成简单,节约能源。

8、本发明中,利用中间坯翻转斜坡钢轨与挡板形成收集槽,采用压辊在收集槽上压在中间坯,稳定性好,结构简单。

9、本发明中,中间坯在除鳞、焊接、毛刺清理过程及焊接后进入中精轧机组前,采用氮气或其他保护气体进行保护,防止高温中间坯表面在除鳞过程裸露在空气中被快速氧化,避免焊接过程氧化皮对焊接质量和钢筋焊接部位性能的影响。

10、本发明中,粗轧轧制的中间坯,在进入中精轧前有充分时间进行温度传导,由于温度及奥氏体晶粒均匀,使得中精轧轧制变形过程稳定,极大的减少了轧制堆钢事故的发生,使得轧制更加顺畅,轧制成品钢筋外形尺寸、性能稳定均匀。

11、加热炉粗轧轧机运行轧制方向与焊接中精轧运行方向相反,生产线紧奏布置,工艺流畅。紧奏布置使得生产线长度显著减短,减少了占地面积,节约了土地资源,大大降低了固定资产投资额度。

附图说明

为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍。在所有附图中,类似的元件或部分一般由类似的附图标记标识。附图中,各元件或部分并不一定按照实际的比例绘制。

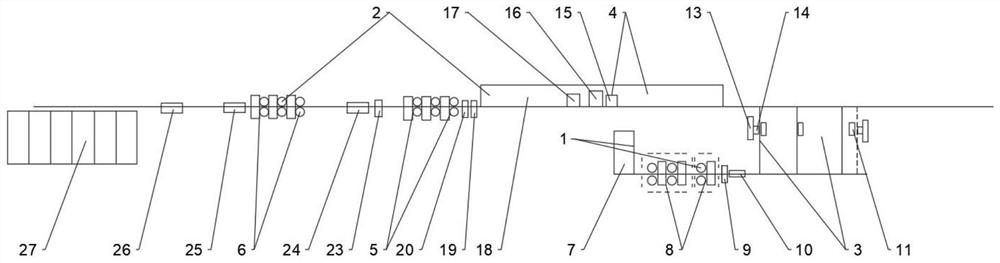

图1为本发明生产线构成及布置图。

附图中,1-粗轧机组加工线、2-中精轧机组加工线,3-中间坯翻转装置,4-焊接除毛刺装置,5-中轧机组,6-精轧机组,7-加热炉,8-粗轧机组,9-卡断剪,10-水冷装置,11-C型收集槽升降挡板,12-固定锯床,13-移动锯床,14-压辊,15-除磷装置,16-移动闪光对焊机,17-毛刺清理装置,18-气体保护输送辊道,19-第二卡断剪,20-加送辊,23-第三卡断剪,24-水冷装置,25-第二水冷装置,26-第二倍剪尺,27-收集冷床。

具体实施方式

下面将结合附图对本发明技术方案的实施例进行详细的描述。以下实施例仅用于更加清楚地说明本发明的技术方案,因此只作为示例,而不能以此来限制本发明的保护范围。

需要注意的是,除非另有说明,本申请使用的技术术语或者科学术语应当为本发明所属领域技术人员所理解的通常意义。

一种节约型焊接无头轧制棒材生产线工艺布置,包括粗轧机组加工线1和精轧机组加工线2,所述粗轧机组加工线1和中精轧机组加工线2通过中间坯翻转装置3进行传递设置;所述中精轧机组加工线2包括依次设置的焊接除毛刺装置4、中轧机组5和精轧机组6;所述粗轧机组加工线1和中精轧机组加工线2加工的生产线方向相反设置。

所述粗轧机组加工线1包括依次设置的加热炉7、粗轧机组8、卡断剪9和水冷装置10;所述粗轧机组加工线1高于所述中精轧机组加工线2,所述粗轧机组加工线1高于所述中精轧机组加工线2的高度差为1.0-1.8m,粗轧机组加工线2置于中精轧机组加工线2的一侧,粗轧机组加工线1与中精轧机组加工线2间距为10-16m;加热炉出钢轨道与粗轧机组在同一轧制线上;焊接除毛刺、中精轧连轧机组(中轧机组和精轧机组)布置在另一条轧制线上。且粗轧机组与焊接-中精轧连轧机组不再同一轧制高度,通常高度差1.0~1.8米。加热粗轧线与焊接中精轧线两条轧制线一定距离,相距18~28米。焊接中间坯反向进入中精轧连轧线轧制成为成品。

所述中间坯翻转装置3包括沿加工线方向上依次设置的多个个C型收集槽升降挡板11,设置在C型收集槽升降挡板11一侧的固定锯床12和设置在C型收集槽升降挡板11另一侧的移动锯床13,固定锯床12和移动锯床13之间设置有压辊14。

所述焊接除毛刺装置4包括依次设置的除磷装置15、移动闪光对焊机16、毛刺清理装置17和气体保护输送辊道18。

所述气体保护输送辊道18为氮气保护辊道。

所述中轧机组5包括依次设置的第二卡断剪19、加送辊20、多个轧机和多个扎道。

所述精轧机组6与中轧机组5之间设置有第三卡断剪23和水冷装置24,所述精轧机组6包括多个轧机和多个扎道,精轧机组中6的轧机和扎道少于中轧机组5中的轧机和扎道。

所述精轧机组6的出口端还依次设置有第二水冷装置25、第二倍剪尺26和收集冷床27。

一种关于节约型焊接无头轧制棒材生产线工艺布置的生产方法,包括如下步骤:

步骤一:钢坯加热,采用 165×165mm~220×200mm方坯,坯长8000~14000mm,经过加热炉加热至1160~1200℃,保温30~60分钟出炉轧制;

步骤二:粗轧,经加热炉加热的钢坯进入粗轧机组进行轧制,钢坯在粗轧机组经过6道次无扭轧制为直径130mm~145mm直径的外形尺寸高度精确的中间坯,粗轧前4架采用箱型-箱型-椭圆-圆形孔型轧制,后2架圆-圆孔型将前机架轧机轧制的圆形中间坯进一步轧制为直径130mm~145mm外形尺寸高度精确的中间坯;中间坯直径允许偏差为±0.30mm,不圆度≤0.40mm,长度77~113米;钢坯开轧温度1020~1080℃,粗轧入口速度0.26~0.3m/s,粗轧完轧速度1.28~1.36m/s,中间坯出粗轧机组之后进行喷水冷却,表面温度控制为980~1030℃;

步骤三:中间圆坯锯切加工,在粗轧机组与中轧机组轧制中间设置长度≤115m的中间坯翻转装置,粗轧后中间坯由出口辊道和带摩擦制动滑板的滑板辊道送入翻转冷床,中间坯在翻转冷床上由倾斜角度≤40°的导轨依靠自身重量自动滚入导轨与挡板形成的中间坯收集槽,收集槽两端设有压辊和锯切机,压辊将中间坯头部、尾部压紧在收集槽导轨上,在静止状态下锯切机对头尾进行快速锯切,锯切时间4~5秒,头尾锯切完成后,轨道挡板落下,锯切后的中间坯依靠自身重量自动滚入焊接轧制作业线;

步骤四:中间圆坯焊接加工,除头、尾后的中间坯反向进入焊接作业线,中间坯在夹送辊夹持下进入除鳞装置,除鳞装置对钢坯进行头一根中间坯的尾部和下一根中间坯的头部进行除鳞;闪光焊机布置在除鳞装置后面,对除鳞后两根中间坯的头部、尾部进行在线焊接,在大电流下4~5秒完成焊接,中间坯焊接完成后由毛刺清理装置对焊接部位进行毛刺清理;

经焊接、毛刺清理的中间坯进入长度≥115m的氮气保温罩保护的入口辊道,经锯切头尾、焊接、除毛刺后的中间坯在夹送辊的夹持下,稳定进入中精轧连轧机组轧制;除鳞、焊接、毛刺清理装置与中轧精连轧机组在中轧精轧连轧入口辊道上,入口辊道长度≥230米;中间坯在除鳞、焊接、毛刺清理过程中,采用氮气或其他保护气体进行保护,防止高温中间坯表面在除鳞过程裸露在空气中被快速氧化,避免焊接过程氧化皮对焊接质量和钢筋焊接部位性能的影响;

步骤五:中精轧连轧机组轧制加工,中间圆坯进入中精轧连轧机组温度为950~1000℃,中轧轧制冷却后,进精轧温度为940~980℃,中轧入口速度1.32~1.42 m/s,精轧出口速度5.4~13.8m/s;轧件通过精轧轧制成棒材成品,经水雾冷却后上冷床,钢筋在冷床表面温度为840~930℃,钢筋表面温度降低至为360℃以下收集后进行定尺剪切、收集、打捆。

中精轧连轧机组与粗轧机组轧轧制不在同一轧制线上,将坯料轧制成满足成品的尺寸及精度,通过轧机间活套对轧件进行连续无张力轧制;切分轧制时平立可转换轧机水平使用;精轧各机架间均设有活套器对轧件进行无扭无张力轧制,精轧机前设有预水冷箱,用于控制轧件进入精轧机组的温度,实现控温轧制,中精轧机组轧制钢筋送至倍尺飞剪进行分段剪切,Φ12mm、Φ14mm带肋钢筋采用四切分工艺生产,Φ16、Φ18mm带肋钢筋采用三切分工艺生产,Φ20、Φ22mm带肋钢筋采用两切分工艺生产;Φ25、Φ50mm带肋钢筋采用单线轧制工艺生产。

本发明的工作原理与工作过程:

本发明结合实施例1-6阐述其工作原理和工作过程,其具体操作如下:

实施例1

A、钢坯加热

采用220×220mm断面,坯长120000mm牌号为HRB500的方坯,经过加热炉加热至1160℃,保温60分钟出炉轧制。

B、粗轧

经加热炉加热的钢坯除鳞后,以0.26m/s进入4架呈平立交替的高刚度轧机短应力轧机和2架减定径机组组成的粗轧机组进行轧制,钢坯在粗轧机组经过6道次无扭微张力轧制为直径145mm直径的外形尺寸高度精确的中间坯。粗轧前4架采用箱型-箱型-椭圆-圆形-椭圆孔型轧制,后2架圆-圆孔型将前4机架轧机轧制的圆形中间坯进一步轧制为直径145mm外形尺寸高度精确的中间坯,直径允许偏差为±0.3mm,不圆度小于等于0.4mm。

粗轧开轧温度1040℃,中间坯出粗轧机组之后进行喷水冷却,表面温度冷却至1000℃;

C、中间圆坯锯切加工

粗轧后的中间坯由出口辊道和带摩擦制动滑板的滑板辊道送入翻转冷床,中间坯在翻转冷床上由倾斜角度不大于30°的导轨依靠自身重量自动滚入导轨与挡板形成的中间坯收集槽锯切位置,压辊将中间坯头、尾部压在收集槽导轨上,在静止状态下锯切机完成中间坯头尾切除。锯切时间5秒,完成头尾锯切。完成后,轨道挡板落下,锯切后的中间坯依靠自身重量自动滚入焊接轧制作业线。

D、中间圆坯焊接加工

头尾锯切后的中间坯反向进入焊接作业线,在夹送辊夹加持在以1.28m/s的速度运行,中间坯在氮气环境下进行在线除鳞、在大量流下经5秒的焊接,成为更长的中间坯,焊接完成后中间坯除去毛刺后,经氮气保护辊道送入中精轧连轧机组轧制。

E、中精轧连轧机组轧制加工

除头、尾后的中间坯经闪光焊机焊接机组焊接,形成更长钢坯进入中精轧连轧机组轧制,精轧采用单线轧制,中轧使用4个机架轧制4个道次,精轧采用2个机架轧制2道次,成为直径50mmHRB500热轧带肋钢筋成品。

中间圆坯进入中精轧连轧机组轧制温度970℃,中轧入口速度1.32m/s,中轧轧制冷却后,进精轧温度为940℃,精轧出口速度5.4m/s;中间坯采用单线轧制成Φ50mm棒材成品,经水雾冷却后上冷床,钢筋在冷床表面温度为920℃,上冷床,在冷床上钢筋表面温度降低至为360℃以下收集后进行定尺剪切、收集、打捆。

实施例2

A、钢坯加热

采用200×200mm断面,坯长120000mm牌号为HRB500的方坯,经过加热炉加热至1040℃,保温60分钟出炉轧制。

B、粗轧

经加热炉加热的钢坯除鳞后,以0.26m/s进入4架呈平立交替的高刚度轧机短应力轧机和2架减定径机组组成的粗轧机组进行轧制,钢坯在粗轧机组经过6道次无扭微张力轧制为直径145mm直径的外形尺寸高度精确的中间坯。粗轧前4架采用箱型-箱型-椭圆-圆形-椭圆孔型轧制,后2架圆-圆孔型将前4机架轧机轧制的圆形中间坯进一步轧制为直径145mm外形尺寸高度精确的中间坯,直径允许偏差为±0.3mm,不圆度小于等于0.4mm。

粗轧开轧温度1040℃,中间坯出粗轧机组之后进行喷水冷却,表面温度冷却至1010℃;

C、中间圆坯锯切加工

粗轧后的中间坯由出口辊道和带摩擦制动滑板的滑板辊道送入翻转冷床,中间坯在翻转冷床上由倾斜角度不大于30°的导轨依靠自身重量自动滚入导轨与挡板形成的中间坯收集槽锯切位置,压辊将中间坯头、尾部压在收集槽导轨上,在静止状态下锯切机完成中间坯头尾切除。锯切时间5秒,完成头尾锯切。完成后,轨道挡板落下,锯切后的中间坯依靠自身重量自动滚入焊接轧制作业线。

D、中间圆坯焊接加工

头尾锯切后的中间坯反向进入焊接作业线,在夹送辊夹加持在以1.36m/s的速度运行,中间坯在氮气环境下进行在线除鳞、在大量流下经5秒的焊接,成为更长的中间坯,焊接完成后中间坯除去毛刺后,经氮气保护辊道送入中精轧连轧机组轧制。

E、中精轧连轧机组轧制加工

除头、尾后的中间坯经闪光焊机焊接机组焊接,形成更长钢坯进入中精轧连轧机组轧制,精轧采用单线轧制,中轧使用6个机架轧制6个道次,精轧采用2个机架轧制2道次,成为直径40mmHRB500热轧带肋钢筋成品。

中间圆坯进入中精轧连轧机组轧制温度980℃,中轧入口速度1.36m/s,中轧轧制冷却后,进精轧温度为965℃,精轧出口速度7.4m/s;中间坯采用单线轧制成Φ40mm棒材成品,经水雾冷却后上冷床,钢筋在冷床表面温度为930℃,上冷床,在冷床上钢筋表面温度降低至为350℃以下收集后进行定尺剪切、收集、打捆。

实施例3

A、钢坯加热

采用220×220mm断面,坯长120000mm牌号为HRB500的方坯,经过加热炉加热至1200℃,保温50分钟出炉轧制。

B、粗轧

经加热炉加热的钢坯除鳞后,以0.3m/s进入4架呈平立交替的高刚度轧机短应力轧机和2架减定径机组组成的粗轧机组进行轧制,钢坯在粗轧机组经过6道次无扭微张力轧制为直径145mm直径的外形尺寸高度精确的中间坯。粗轧前4架采用箱型-箱型-椭圆-圆形-椭圆孔型轧制,后2架圆-圆孔型将前4机架轧机轧制的圆形中间坯进一步轧制为直径145mm外形尺寸高度精确的中间坯,直径允许偏差为±0.3mm,不圆度小于等于0.4mm。

粗轧开轧温度1080℃,中间坯出粗轧机组之后进行喷水冷却,表面温度冷却至1030℃;

C、中间圆坯锯切加工

粗轧后的中间坯由出口辊道和带摩擦制动滑板的滑板辊道送入翻转冷床,中间坯在翻转冷床上由倾斜角度不大于30°的导轨依靠自身重量自动滚入导轨与挡板形成的中间坯收集槽锯切位置,压辊将中间坯头、尾部压在收集槽导轨上,在静止状态下锯切机完成中间坯头尾切除。锯切时间5秒,完成头尾锯切。完成后,轨道挡板落下,锯切后的中间坯依靠自身重量自动滚入焊接轧制作业线。

D、中间圆坯焊接加工

头尾锯切后的中间坯反向进入焊接作业线,在夹送辊夹加持在以1.28m/s的速度运行,中间坯在氮气环境下进行在线除鳞、在大量流下经5秒的焊接,成为更长的中间坯,焊接完成后中间坯除去毛刺后,经氮气保护辊道送入中精轧连轧机组轧制。

E、中精轧连轧机组轧制加工

除头、尾后的中间坯经闪光焊机焊接机组焊接,形成更长钢坯进入中精轧连轧机组单线轧制,中轧使用6个机架轧制6个道次,精轧采用2个机架轧制2道次,成为直径25mmHRB500热轧带肋钢筋成品。

中间圆坯进入中精轧连轧机组轧制温度1000℃,中轧入口速度1.38m/s,中轧轧制冷却后,进精轧温度为980℃,精轧出口速度13.8m/s;中间坯采用单线轧制成Φ25mm棒材成品经水雾冷却后表面温度为910℃,上冷床。在冷床上钢筋表面温度降低至为330℃收集后进行定尺剪切、收集、打捆。

实施例4

A、钢坯加热

采用200×200mm断面,坯长120000mm牌号为HRB500的方坯,经过加热炉加热至1160℃,保温50分钟出炉轧制。

B、粗轧

经加热炉加热的钢坯除鳞后,以0.3m/s进入4架呈平立交替的高刚度轧机短应力轧机和2架减定径机组组成的粗轧机组进行轧制,钢坯在粗轧机组经过6道次无扭微张力轧制为直径140mm直径的外形尺寸高度精确的中间坯。粗轧前4架采用箱型-箱型-椭圆-圆形-椭圆孔型轧制,后2架圆-圆孔型将前4机架轧机轧制的圆形中间坯进一步轧制为直径140mm外形尺寸高度精确的中间坯,直径允许偏差为±0.3mm,不圆度小于等于0.4mm。粗轧开轧温度1070℃,中间坯出粗轧机组之后进行喷水冷却,表面温度冷却至1000℃;

C、中间圆坯锯切加工

粗轧后的中间坯由出口辊道和带摩擦制动滑板的滑板辊道送入翻转冷床,中间坯在翻转冷床上由倾斜角度不大于30°的导轨依靠自身重量自动滚入导轨与挡板形成的中间坯收集槽锯切位置,压辊将中间坯头、尾部压在收集槽导轨上,在静止状态下锯切机完成中间坯头尾切除。锯切时间5秒,完成头尾锯切。完成后,轨道挡板落下,锯切后的中间坯依靠自身重量自动滚入焊接轧制作业线。

D、中间圆坯焊接加工

头尾锯切后的中间坯反向进入焊接作业线,在夹送辊夹加持在以1.32m/s的速度运行,中间坯在氮气环境下进行在线除鳞、在大量流下经5秒的焊接,成为更长的中间坯,焊接完成后中间坯除去毛刺后,经氮气保护辊道送入中精轧连轧机组轧制。

E、中精轧连轧机组轧制加工

在线切除头、尾后中间坯经闪光焊机焊接机组焊接,形成更长钢坯进入中精轧连轧机组轧制,中轧使用8个机架轧制8个道次,精轧采用4个机架轧制4道次,精轧为二切分轧制,精轧轧制完成后成为直径22mmHRB500热轧带肋钢筋成品。

中间圆坯进入中精轧连轧机组轧制温度970℃,中轧入口速度1.4m/s,中轧轧制冷却后,进精轧温度为950℃,精轧出口速度13 m/s;中间坯精轧采用两切分轧制成Φ22mm棒材成品,经水雾冷却后钢筋上冷床表面温度为880℃,在冷床上钢筋表面温度降低至为320℃以下收集后进行定尺剪切、收集、打捆。

实施例5

A、钢坯加热

采用165×165mm断面,坯长120000mm牌号为HRB500的方坯,经过加热炉加热至1180℃,保温40分钟出炉轧制。

B、粗轧

经加热炉加热的钢坯除鳞后,以0.3m/s进入2架呈平立交替的高刚度轧机短应力轧机和2架减定径机组组成的粗轧机组进行轧制,钢坯在粗轧机组经过6道次无扭微张力轧制为直径130mm直径的外形尺寸高度精确的中间坯。粗轧前4架采用箱型-椭圆-圆形--椭圆孔型轧制,后2架圆-圆孔型将前4机架轧机轧制的圆形中间坯进一步轧制为直径130mm外形尺寸高度精确的中间坯,直径允许偏差为±0.3mm,不圆度小于等于0.4mm。

粗轧开轧温度1060℃,中间坯出粗轧机组之后进行喷水冷却,表面温度冷却至1010℃;

C、中间圆坯锯切加工

粗轧后的中间坯由出口辊道和带摩擦制动滑板的滑板辊道送入翻转冷床,中间坯在翻转冷床上由倾斜角度不大于30°的导轨依靠自身重量自动滚入导轨与挡板形成的中间坯收集槽锯切位置,压辊将中间坯头、尾部压在收集槽导轨上,在静止状态下锯切机完成中间坯头尾切除。锯切时间4秒,完成头尾锯切。完成后,轨道挡板落下,锯切后的中间坯依靠自身重量自动滚入焊接轧制作业线。

D、中间圆坯焊接加工

头尾锯切后的中间坯反向进入焊接作业线,在夹送辊夹加持在以1.42m/s的速度运行,中间坯在氮气环境下进行在线除鳞、在大量流下经4秒的焊接,成为更长的中间坯,焊接完成后中间坯除去毛刺后,经氮气保护辊道送入中精轧连轧机组轧制。

E、中精轧连轧机组轧制加工

中间坯经闪光焊机焊接机组焊接,形成更长钢坯进入中精轧连轧机组轧制,中轧使用8个机架轧制8个道次,精轧采用6个机架轧制6道次,精轧为三切分轧制,精轧轧制完成后成为直径22mmHRB500热轧带肋钢筋成品。

中间圆坯进入中精轧连轧机组轧制温度990℃,中轧入口速度1.42m/s,中轧轧制冷却后,进精轧温度为960℃,精轧出口速度12.8m/s;中间坯采用三切分轧制成Φ18mm棒材成品,经水雾冷却后钢筋表面温度降低至850℃,钢筋上冷床。在冷床上钢筋表面温度降低至为290℃以下收集后进行定尺剪切、收集、打捆。

实施例6

A、钢坯加热

采用165×165mm断面,坯长120000mm牌号为HRB500的方坯,经过加热炉加热至1200℃,保温30分钟出炉轧制。

B、粗轧

经加热炉加热的钢坯除鳞后,以0.3m/s进入3架呈平立交替的高刚度轧机短应力轧机和2架减定径机组组成的粗轧机组进行轧制,钢坯在粗轧机组经过5道次无扭微张力轧制为直径130mmmm直径的外形尺寸高度精确的中间坯。粗轧前4架采用箱型-椭圆-圆形-椭圆孔型轧制,后2架圆-圆孔型将前3机架轧机轧制的圆形中间坯进一步轧制为直径130mm外形尺寸高度精确的中间坯,直径允许偏差为±0.30mm,不圆度小于等于0.4mm。

粗轧开轧温度1070℃,中间坯出粗轧机组之后进行喷水冷却,表面温度冷却至1000℃;

C、中间圆坯锯切加工

粗轧后的中间坯由出口辊道和带摩擦制动滑板的滑板辊道送入翻转冷床,中间坯在翻转冷床上由倾斜角度不大于35°的导轨依靠自身重量自动滚入导轨与挡板形成的中间坯收集槽锯切位置,压辊将中间坯头、尾部压在收集槽导轨上,在静止状态下锯切机完成中间坯头尾切除。锯切时间4秒,完成头尾锯切。完成后,轨道挡板落下,锯切后的中间坯依靠自身重量自动滚入焊接轧制作业线。

D、中间圆坯焊接加工

头尾锯切后的中间坯反向进入焊接作业线,在夹送辊夹加持在以1.42m/s的速度运行,中间坯在氮气环境下进行在线除鳞、在大量流下经4秒的焊接,成为更长的中间坯,焊接完成后中间坯除去毛刺后,经氮气保护辊道送入中精轧连轧机组轧制。

E、中精轧连轧机组轧制加工

中间坯经闪光焊机焊接机组焊接,形成更长钢坯进入中精轧连轧机组轧制,中轧使用8个机架轧制8个道次,精轧采用6个机架轧制6道次,精轧为四切分轧制,精轧轧制完成后成为直径12mmHRB500热轧带肋钢筋成品。

中间圆坯进入中精轧连轧机组轧制温度1000℃,中轧入口速度1.42m/s,中轧轧制冷却后,进精轧温度为970℃,精轧出口速度12m/s;中间坯采用四切分轧制成Φ12mm棒材成品,经水雾冷却后钢筋表面温度降低至840℃,钢筋上冷床。在冷床上钢筋表面温度降低至为280℃以下收集后进行定尺剪切、收集、打捆

表1.方坯、中间坯和圆钢外形尺寸对比表

采用上述工艺生产的HRB400热轧带肋钢筋性能见下表2,成分见表3,钢筋性能、金相组织及硬度完全国家标准GB/T 1499.2-2016《钢筋混泥土用钢第2部分:热轧带肋钢筋》。

表2.实例1-6中HRB500钢筋性能成分

表3.实例1-6中HRB500钢筋成分

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围,其均应涵盖在本发明的权利要求和说明书的范围当中。

- 一种节约型焊接无头轧制棒材生产线工艺布置及生产方法

- 一种棒线材生产线焊接无头轧制钢筋工艺布置及生产方法