一种优化插孔接触件、复合孔套结构、及其制造方法

文献发布时间:2023-06-19 11:32:36

技术领域

本发明涉及大电流连接器技术领域,尤其涉及一种优化插孔接触件、复合孔套结构、及其制造方法。

背景技术

现阶段行业上使用插孔接触件,为传统加工思路设计。传统插孔接触件考虑到高速精冲压模具的寿命和产品的稳定性,高速精冲压模具的冲子尽量做宽一些(冲子结构的刚度和冲子的宽度成正比),造成整个接触件的截面积小,插孔接触件的导电能力就差;简支梁的负荷和梁的宽度成正比,同样的负荷,梁宽度小了,梁的变形量就大一些,变形大了,屈服力也变大了,简支梁弹性变形寿命也变短了,所以我们提出一种优化插孔接触件、复合孔套结构、及其制造方法,用于解决上述所提出的问题。

发明内容

基于背景技术存在传统的插孔接触件一般都是采用高速精冲压模具制成,存在导电能力差、支撑能力差,寿命短的技术问题,本发明提出了一种优化插孔接触件、复合孔套结构、及其制造方法。

本发明提出的一种优化插孔接触件,包括插孔接触件,所述插孔接触件上包括简支梁组,简支梁组分别包括上部、中部和下部,且上部、中部和下部的横截面积分别为1-2:1:1-2,且简支梁组的顶部和底均固定安装有卷圆金属片。

优选的,所述简支梁组上包括有多个第一简支梁,所述第一简支梁上分别包括上部、中部和下部,且上部、中部和下部的横截面积分别为1.2-2:1:1.2-2,多个第一简支梁的顶部和底部分别与两个卷圆金属片固定连接,第一简支梁的中部两侧端面为直线型结构,上部和下部两侧端面均为弧形。

优选的,所述简支梁组上包括多个第二简支梁,所述第二简支梁上分别包括上部、中部和下部,多个第二简支梁的上部和下部分别与两个卷圆金属片固定连接,所述第二简支梁为上宽下窄结构,第二简支梁两侧的端面为弧形,且上部、中部和下部的横截面积分别为2:1-2:1。

优选的,所述简支梁组上包括多个第三简支梁,且多个第三简支梁的顶部和底部分别与两个卷圆金属片固定连接,所述第三简支梁上包括上部、中部和下部,第三简支梁两侧的端面为弧形,且中部分别与上部和下部相连贯,上部、中部和下部的横截面积比例分别为1.2-2:1:1.2-2。

优选的,所述简支梁组上包括多个第四简支梁,且多个第四简支梁的顶部和底部分别与两个卷圆金属片固定连接,所述第四简支梁上包括上部、中部和下部,所述第四简支梁为上宽下窄结构,第四简支梁中部两侧端面为直线型结构,上部和下部两侧端面均为弧形,且中部分别与上部和下部相连贯,上部、中部和下部的横截面积比例分别为2:1-2:1。

优选的,两个卷边金属片相互远离的一侧均对称开设有四个凹口,且卷圆金属片的一侧固定安装有楔形板,卷圆金属片的另一侧设有斜口,且斜口与楔形板配合连接。

优选的,一种与上述的插孔接触件相配合的复合孔套结构,包括插针、金属圆环和插套,所述插孔接触件与插针相套接,所述金属圆环与插孔接触件相接触,插孔接触件位于插套内,所述插针与插套相插接,且金属圆环位于插套内。

优选的,所述插套的一侧安装有配合套,且插针贯穿配合套并与配合套相配合,所述金属圆环套接在配合套的外侧,所述配合套上开设有环形凹槽。

优选的,所述金属圆环上对称设有两个卡扣,且两个卡扣均与环形凹槽活动卡装。

本发明提出一种优化插孔接触件、复合孔套结构的制造方法,包括以下步骤:

S1:将简支梁组胚料防止在冲压模具上进行冲压,可根据需要制成第一简支梁、第二简支梁、第三简支梁和第四简支梁的特征形状;

S2:将卷圆金属片利用冲压模具开设四个凹口,并且在卷圆金属片的一侧利用冲压模具开设斜口,在卷圆金属片的另一侧冲压成型有楔形板;

S3:将简支梁组分别与两个卷圆金属片进行冲压固定,(可根据需要选取第一简支梁、第二简支梁、第三简支梁或第四简支梁);

S4:在将简支梁组与两个卷圆金属片冲压固定完成后,将其放入卷圆机内,进行卷圆;

S5:在卷圆结束后,制成圆筒状,然后将圆简一端绕中心轴线相对另一端扭转成螺旋形。

本发明的有益效果是:

本技术方案运用拓扑优化的思维、电子移动的特性和接触件特性优化简支梁组根部、简支梁组中部的轴向截面积;

本发明在经过扭转工艺处理后,简支梁变成回转双曲面,该螺旋形筒壁的轴向截面的投影呈回转双曲面,回转双曲面在圆形内均匀分布,接触件导电截面积大,负荷大,减轻接触件重量。

附图说明

图1为本发明提出的一种优化插孔接触件的插孔接触件扭转结构三维图;

图2为本发明提出的一种优化插孔接触件的插孔接触件未扭转结构三维图;

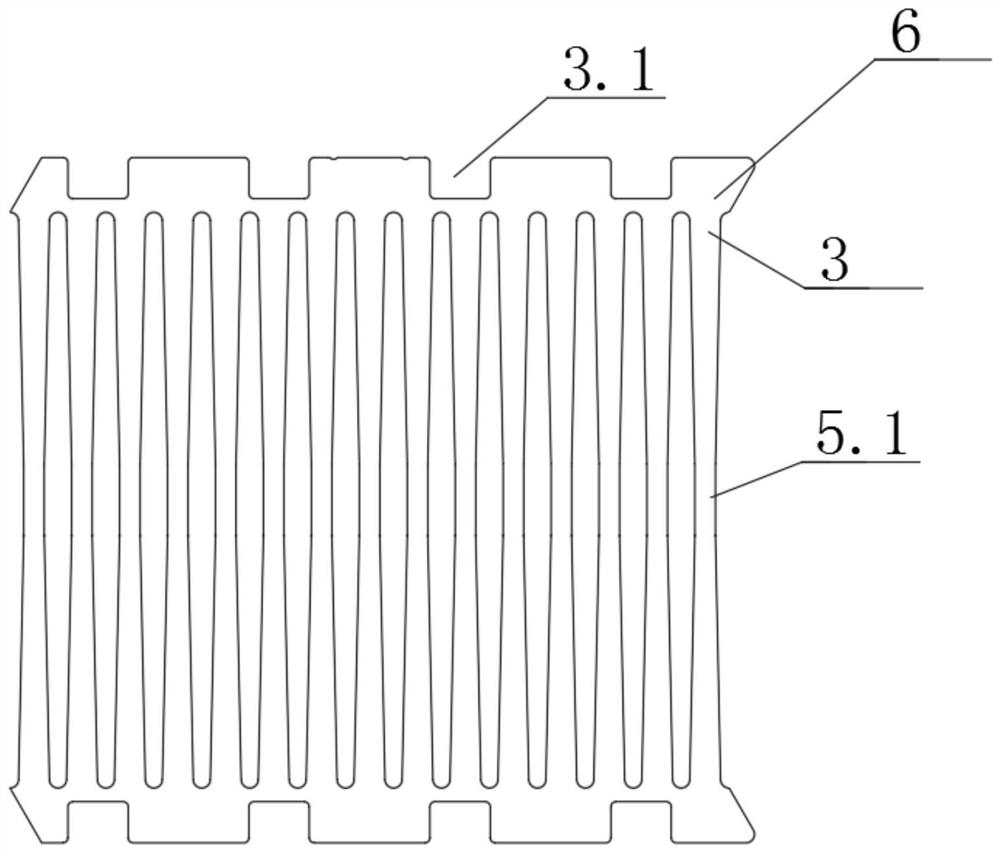

图3为本发明提出的一种优化插孔接触件的插孔接触件展开的第一种结构示意图;

图4为图3中简支梁5.1的局部放大图;

图5为本发明提出的一种优化插孔接触件的插孔接触件展开的第二种结构示意图;

图6为图5中简支梁5.2的局部放大图;

图7为本发明提出的一种优化插孔接触件的插孔接触件展开的第三种结构示意图;

图8为图7中简支梁5.3的局部放大图;

图9为本发明提出的一种优化插孔接触件的插孔接触件展开的第四种结构示意图;

图10为图9中简支梁5.4的局部放大图;

图11为本发明提出的一种优化插孔接触件、复合孔套结构的整体结构的第一种分部结构三维图;

图12为本发明提出的一种优化插孔接触件、复合孔套结构的整体结构的第一种连接结构主视图;

图13为本发明提出的一种优化插孔接触件、复合孔套结构的整体结构的第二种分部结构三维图;

图14为本发明提出的一种优化插孔接触件、复合孔套结构的整体结构的第二种连接结构主视图;

图15为本发明提出的一种优化插孔接触件、复合孔套结构的整体结构的第三种分部结构三维图;

图16为本发明提出的一种优化插孔接触件、复合孔套结构的整体结构的第三种连接结构主视图;

图17为本发明提出的一种复合孔套结构的插套、配合套和凹槽结构三维图;

图18为本发明提出的一种复合孔套结构的金属圆环和卡槽连接结构三维图。

图中:1插针、2金属圆环、2.1卡扣、3插孔接触件、3.1凹口、4插套、4.1配合套、4.2凹槽、5简支梁组、5.1第一简支梁、5.2第二简支梁、5.3第三简支梁、5.4第四简支梁、6楔形板。

具体实施方式

下面结合具体实施例对本发明作进一步解说。

实施例一

参考图1-18,本实施例中提出了一种优化插孔接触件,包括插孔接触件3,插孔接触件3上包括简支梁组5,简支梁组5分别包括上部、中部和下部,且上部、中部和下部的横截面积分别为1-2:1:1-2,且简支梁组5的顶部和底均固定安装有卷圆金属片。

实施例二

本实施例中,在附图3-4中,简支梁组5上包括有多个第一简支梁5.1,第一简支梁5.1上分别包括上部、中部和下部,且上部、中部和下部的横截面积分别为2:1:1.5,多个第一简支梁5.1的顶部和底部分别与两个卷圆金属片固定连接,第一简支梁中部两侧端面为直线型结构,上部和下部两侧端面均为弧形。

实施例三

本实施例中,在附图5-6中,简支梁组5上包括多个第二简支梁5.2,第二简支梁5.2上分别包括上部、中部和下部,多个第二简支梁5.2的上部和下部分别与两个卷圆金属片固定连接,第二简支梁5.2为上宽下窄结构,第二简支梁5.2两侧的端面为弧形,且上部、中部和下部的横截面积分别为2:1.2:1。

实施例四

本实施例中,在附图7-8中,简支梁组5上包括多个第三简支梁5.3,且多个第三简支梁5.3的顶部和底部分别与两个卷圆金属片固定连接,第三简支梁5.3上包括上部、中部和下部,第三简支梁5.3两侧端面为弧形,且中部分别与上部和下部相连贯,上部、中部和下部的横截面积比例分别为2:1:2。

实施例五

本实施例中,在附图9-10中,简支梁组5上包括多个第四简支梁5.4,且多个第四简支梁5.4的顶部和底部分别与两个卷圆金属片固定连接,第四简支梁5.4上包括上部、中部和下部,第四简支梁5.4为上宽下窄结构,第四简支梁5.4中部两侧端面为直线型结构,上部和下部两侧端面均为弧形,且中部分别与上部和下部相连贯,上部、中部和下部的横截面积比例分别为2:1.5:1。

本实施例中,两个卷边金属片相互远离的一侧均对称开设有四个凹口3.1,且卷圆金属片的一侧固定安装有楔形板6,卷圆金属片的另一侧设有斜口,且斜口与楔形板6配合连接。

实施例六

本实施例中,一种与上述的插孔接触件相配合的复合孔套结构,包括插针1、金属圆环2和插套4,插孔接触件3与插针1相套接,金属圆环2与插孔接触件3相接触,插孔接触件3位于插套4内,插针1与插套4相插接,且金属圆环2位于插套4内。

本实施例中,插套4的一侧安装有配合套4.1,且插针1贯穿配合套4.1并与配合套4.1相配合,金属圆环2套接在配合套4.1的外侧,配合套4.1上开设有环形凹槽4.2

本实施例中,金属圆环2上对称设有两个卡扣2.1,且两个卡扣2.1均与环形凹槽4.2活动卡装。

本实施例中,本技术方案运用拓扑优化的思维不影响负荷和电子移动的区域减掉材料,从而实现零部件的轻量化和性能最大化、电子移动的特性电子移动有惰性:优先往距离短的路径移动和接触件特性接触区域是简支梁中间一段区域优化简支梁组5根部、简支梁组5中部的轴向截面积2个根部和分别的轴向截面积比例在1~2之间,2端大,中间小,在经过扭转工艺处理后,简支梁变成回转双曲面,该螺旋形筒壁的轴向截面的投影呈回转双曲面,回转双曲面在圆形内均匀分布,接触件导电截面积大,负荷大,减轻接触件重量。

本发明提出一种优化插孔接触件、复合孔套结构的制造方法,包括以下步骤:

S1:将简支梁组5胚料防止在冲压模具上进行冲压,可根据需要制成第一简支梁5.1、第二简支梁5.2、第三简支梁5.3和第四简支梁5.4的特征形状;

S2:将卷圆金属片利用冲压模具开设四个凹口3.1,并且在卷圆金属片的一侧利用冲压模具开设斜口,在卷圆金属片的另一侧冲压成型有楔形板6;

S3:将简支梁组5分别与两个卷圆金属片进行冲压固定,(可根据需要选取第一简支梁5.1、第二简支梁5.2、第三简支梁5.3或第四简支梁5.4);

S4:在将简支梁组5与两个卷圆金属片冲压固定完成后,将其放入卷圆机内,进行卷圆;

步骤S1到S4都是在高速精冲模具实现;

S5:在卷圆结束后,制成圆筒状,然后将圆简一端绕中心轴线相对另一端扭转成螺旋形。

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

- 一种优化插孔接触件、复合孔套结构、及其制造方法

- 一种改善型插孔接触件和复合孔套结构