一种降低酸性石膏废渣含水率的装置及方法

文献发布时间:2023-06-19 11:34:14

技术领域

本发明涉及一种降低酸性石膏废渣含水率的装置及方法,属于废水处理技术领域。

背景技术

高纯铝阳极腐蚀箔生产过程中,需要采用H

H

在此反应pH值范围内,Al

但是,反应得到的二水石膏呈浆液状,含水率达到90wt%以上,必须尽可能脱水,大幅度降低石膏后继干燥能耗和费用,同时使反应液中残留石膏最少,留待后继工艺反应得到较高纯度的Al(OH)

鉴于此,有必要研究一种降低酸性石膏废渣含水率的装置及利用其进行酸性石膏废渣处理的方法,以解决现有技术的不足。

发明内容

本发明的目的之一,是提供一种降低酸性石膏废渣含水率的装置。本发明的降低酸性石膏废渣含水率的装置,能有效降低酸性石膏废渣的含水率,且结构简单、占用空间小、使用方便、对操作者要求不高、价格低廉。

本发明解决上述技术问题的技术方案如下:一种降低酸性石膏废渣含水率的装置,包括废水反应池、旋流分离器、真空吸滤机、斜管沉淀器和浓浆沉淀池,所述废水反应池的出口连接所述旋流分离器的进口,所述旋流分离器的第一出口连接所述真空吸滤机的第一进口,所述旋流分离器的第二出口连接所述斜管沉淀器的第一进口,上清液从所述斜管沉淀器的第一出口排出,所述斜管沉淀器的第二出口连接所述浓浆沉淀池的进口,所述浓浆沉淀池的出口连接所述真空吸滤机的第二进口,所述真空吸滤机的第一出口连接所述斜管沉淀器的第二进口,石膏从所述真空吸滤机的第二出口排出。

本发明的降低酸性石膏废渣含水率的装置的原理是:

第一点,旋流分离器是以旋流分离技术为基础,在离心力的作用下,利用两相或多相间的密度差实现相间分离的。酸性石膏废渣从废水反应池的出口进入到旋流分离器的进口,按一定进口速度在旋流分离器中旋转,粗大的石膏渣被离心分离,从旋流分离器下方的第一出口以浓浆形态排出;不能离心分离的石膏晶粒混合液,从旋流分离器上部的第二出口排出。

第二点,从旋流分离器上部的第二出口排出的石膏晶粒混合液,进入斜管沉淀器的第一进口,以及从真空吸滤机得到的滤液通过真空吸滤机的第一出口进入到斜管沉淀器的第二进口,进行沉淀,晶型逐渐长大,得到浓浆增稠液和上清液,上清液从所述斜管沉淀器的第一出口排出。

第三点,从斜管沉淀器底部的第二出口排出的浓浆增稠液,进入到浓浆沉淀池的进口中,晶粒会长大。经本申请的发明人试验证明,保持浓浆沉淀池的温度25℃-35℃,沉淀时间为2h-4h,石膏粒径增长超过100%,然后长大的晶粒从浓浆沉淀池的出口进入到真空吸滤机的第二进口中,进行吸滤脱水处理,有效提高了过滤速度,降低了石膏的含水率。

第四点,真空吸滤机得到的滤液通过第一出口返回到斜管沉淀器的第二进口,不但降低了从斜管沉淀器第一出口排出的上清液中的颗粒物含量,更能将细微的石膏晶粒回流到斜管反应器中,作为晶种,利于石膏的快速长大。

本发明的降低酸性石膏废渣含水率的装置的有益效果是:

本发明的降低酸性石膏废渣含水率的装置,能有效降低酸性石膏废渣的含水率,且结构简单、占用空间小、使用方便、对操作者要求不高、价格低廉。

在上述技术方案的基础上,本发明还可以做如下改进。

进一步,所述旋流分离器的进口的内径为32mm-75mm,筒体直径为500mm-800mm,筒体高度为800mm-1000mm,锥体高度为2000mm-3000mm,所述旋流分离器的第一出口和所述旋流分离器的第二出口的内径均为75mm-100mm,给料压力为80KPa-200KPa,处理能力为8m

采用上述进一步的有益效果是:旋流分离器采用上述参数,对酸性石膏废渣的分离效果更好。

上述旋流分离器可以市售购买,如可以购自威海尚品机械设备科技有限公司,规格为Smax10-840。

进一步,所述真空吸滤机的真空度为0.04MPa-0.06MPa,有效滤布长度为8m。

上述真空吸滤机可以市售购买,如可以购自湖州

进一步,所述斜管沉淀器的上部均匀间隔设置多个斜管,多个所述斜管的倾斜角度α均为60°-70°且截面均为正六边形。

采用上述进一步的有益效果是:斜管沉淀器是指在沉淀区内设有斜管的沉淀器。原理是利用倾斜的平行管或平行管道,有时可利用蜂窝填料,分割成一系列浅层沉淀层,被处理的和沉降的沉泥在各沉淀浅层中相互运动并分离。

进一步,所述浓浆沉淀池的内底部沿长度方向设有保温管。

采用上述进一步的有益效果是:在浓浆沉淀池的内底部沿长度方向设有保温管,是为了使温度保持在25℃-35℃,在较高温度时,有利于石膏晶粒的快速长大,也有利于后续真空吸滤机的抽滤脱水,从而有效降低成品石膏的含水率。

本发明的目的之二,是提供一种降低酸性石膏废渣含水率的方法。本发明采用上述降低酸性石膏废渣含水率的装置,进行降低酸性石膏废渣含水率的方法,得到的石膏含水率低,处理效率高,节约成本,操作容易,具有广阔的市场前景。

本发明解决上述技术问题的技术方案如下:一种利用上述降低酸性石膏废渣含水率的装置进行降低酸性石膏废渣含水率的方法,包括如下步骤:

步骤1:酸性石膏废渣从废水反应池的出口进入到旋流分离器的进口,进行旋流分离,得到石膏晶粒混合液和石膏渣;

步骤2:步骤1得到的石膏晶粒混合液从所述旋流分离器的第二出口进入到斜管沉淀器的第一进口,以及步骤3得到的滤液通过真空吸滤机的第一出口进入到所述斜管沉淀器的第二进口,进行沉淀,得到浓浆增稠液和上清液;上清液从所述斜管沉淀器的第一出口排出;

步骤3:步骤2得到的浓浆增稠液从所述斜管沉淀器的第二出口进入到浓浆沉淀池的进口,进行晶粒生长,长大的晶粒通过浓浆沉淀池的出口进入到所述真空吸滤机的第二进口,以及步骤1得到的石膏渣从所述旋流分离器的第一出口进入到真空吸滤机的第一进口,进行真空吸滤,得到滤液和石膏;石膏从所述真空吸滤机的第二出口排出。

本发明的降低酸性石膏废渣含水率的方法的有益效果:

本发明采用上述降低酸性石膏废渣含水率的装置,进行降低酸性石膏废渣含水率的方法,得到的石膏含水率低,处理效率高,节约成本,操作容易,具有广阔的市场前景。

在上述技术方案的基础上,本发明还可以做如下改进。

进一步,步骤1中,所述酸性石膏废渣的含水率为90wt%-92wt%。

进一步,步骤2中,所述沉淀的时间为30min-60min。

采用上述进一步的有益效果是:经本申请的发明人试验证明,沉淀时间为30min-60min,石膏粒径增长超过100%,有效提高了过滤速度,降低了石膏的含水率。

进一步,步骤3中,所述晶粒生长的温度为25℃-35℃,时间为2h-4h。

采用上述进一步的有益效果是:经本申请的发明人试验证明,当浓浆沉淀池的温度保持在25℃-35℃,时间为2h-4h时,有利于石膏晶粒的快速长大,也有利于后续真空吸滤机的抽滤脱水,从而有效降低成品石膏的含水率。

进一步,步骤3中,所述真空吸滤的时间为90s,所述石膏的含水率为25wt%-35wt%。

采用上述进一步的有益效果是:经过本发明的处理方法,石膏含水率可以达到25wt%-35wt%,极大地降低了含水率。

附图说明

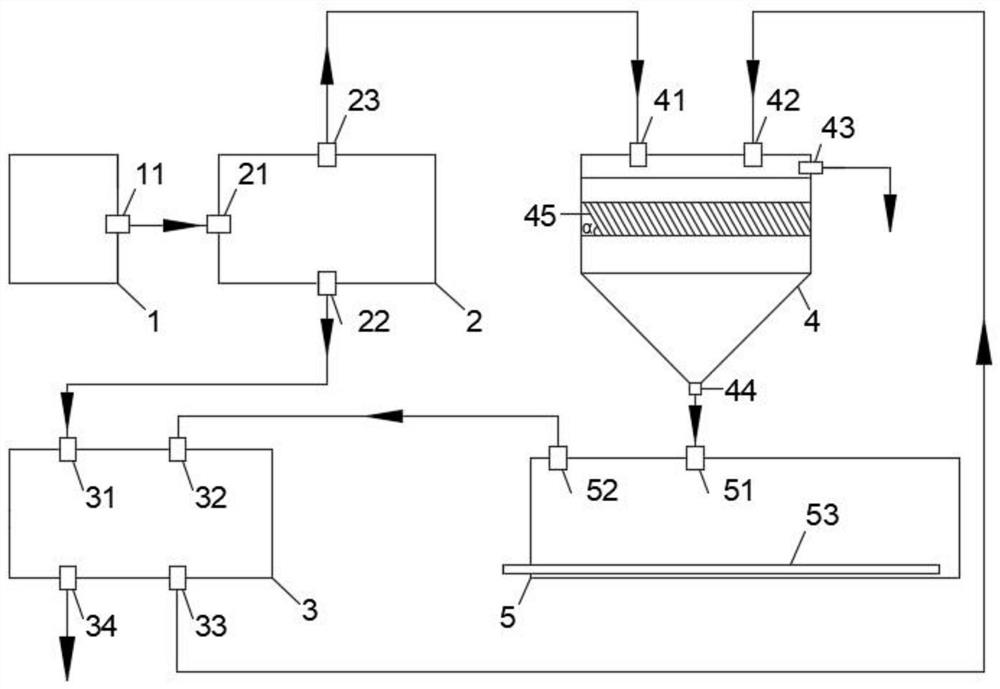

图1为本发明的实施例1中,采用的降低酸性石膏废渣含水率的装置的结构示意图;

图2为本发明的实施例1中得到的石膏的粒径分布图;

图3本发明的对比例1中,采用的降低酸性石膏废渣含水率的装置的结构示意图;

图4为本发明的对比例1中得到的石膏的粒径分布图;

附图中,各标号所代表的部件列表如下:

1、废水反应池,2、旋流分离器,3、真空吸滤机,4、斜管沉淀器,5、浓浆沉淀池,11、废水反应池的出口,21、旋流分离器的进口,22、旋流分离器的第一出口,23、旋流分离器的第二出口,31、真空吸滤机的第一进口,32、真空吸滤机的第二进口,33、真空吸滤机的第一出口,34、真空吸滤机的第二出口,41、斜管沉淀器的第一进口,42、斜管沉淀器的第二进口,43、斜管沉淀器的第一出口,44、斜管沉淀器的第二出口,45、斜管,51、浓浆沉淀池的进口,52、浓浆沉淀池的出口,53、保温管。

具体实施方式

以下结合具体附图对本发明的原理和特征进行描述,所举实例只用于解释本发明,并非用于限定本发明的范围。

实施例1

如图1所示,本实施例的降低酸性石膏废渣含水率的装置,包括废水反应池1、旋流分离器2、真空吸滤机3、斜管沉淀器4和浓浆沉淀池5,所述废水反应池1的出口11连接所述旋流分离器2的进口21,所述旋流分离器2的第一出口22连接所述真空吸滤机3的第一进口31,所述旋流分离器2的第二出口23连接所述斜管沉淀器4的第一进口41,上清液从所述斜管沉淀器4的第一出口43排出,所述斜管沉淀器4的第二出口44连接所述浓浆沉淀池5的进口51,所述浓浆沉淀池5的出口52连接所述真空吸滤机3的第二进口32,所述真空吸滤机3的第一出口33连接所述斜管沉淀器4的第二进口42,石膏从所述真空吸滤机3的第二出口34排出。

其中,所述旋流分离器2的进口21的内径为32mm,筒体直径为500mm,筒体高度为800mm,锥体高度为2000mm,所述旋流分离器2的第一出口22和所述旋流分离器2的第二出口23的内径均为75mm,给料压力为80KPa,处理能力为8m

所述真空吸滤机3的真空度为0.04MPa,有效滤布长度为8m。

所述斜管沉淀器4的上部均匀间隔设置多个斜管45,多个所述斜管45的倾斜角度α均为60°且截面均为正六边形。

所述浓浆沉淀池5的内底部沿长度方向设有保温管53。

利用上述的降低酸性石膏废渣含水率的装置进行降低酸性石膏废渣含水率的方法,包括如下步骤:

步骤1:含水率为90wt%的酸性石膏废渣从废水反应池1的出口11进入到旋流分离器2的进口21,进行旋流分离,得到石膏晶粒混合液和石膏渣。

步骤2:步骤1得到的石膏晶粒混合液从所述旋流分离器2的第二出口23进入到斜管沉淀器4的第一进口41,以及步骤3得到的滤液通过真空吸滤机3的第一出口33进入到所述斜管沉淀器4的第二进口42,沉淀30min,得到浓浆增稠液和上清液;上清液从所述斜管沉淀器4的第一出口43排出。

步骤3:步骤2得到的浓浆增稠液从所述斜管沉淀器4的第二出口44进入到浓浆沉淀池5的进口51,于温度为25℃,进行晶粒生长2h,长大的晶粒通过浓浆沉淀池5的出口52进入到所述真空吸滤机3的第二进口32,以及步骤1得到的石膏渣从所述旋流分离器2的第一出口22进入到真空吸滤机3的第一进口31,进行真空吸滤90s,得到滤液和石膏;石膏从所述真空吸滤机3的第二出口34排出。

本实施例得到的石膏的粒径分布图,如图2所示,石膏粒径范围为30μm-100μm,最大粒径范围≥400μm,且含水率低,为25wt%。

实施例2

本实施例的降低酸性石膏废渣含水率的装置,同实施例1。其中,所述旋流分离器2的进口21的内径为50mm,筒体直径为600mm,筒体高度为900mm,锥体高度为2500mm,所述旋流分离器2的第一出口22和所述旋流分离器2的第二出口23的内径均为80mm,给料压力为150KPa,处理能力为10m

所述真空吸滤机3的真空度为0.05MPa,有效滤布长度为8m。

所述斜管沉淀器4的上部均匀间隔设置多个斜管45,多个所述斜管45的倾斜角度α均为65°且截面均为正六边形。

所述浓浆沉淀池5的内底部沿长度方向设有保温管53。

利用上述的降低酸性石膏废渣含水率的装置进行降低酸性石膏废渣含水率的方法,包括如下步骤:

步骤1:含水率为91wt%的酸性石膏废渣从废水反应池1的出口11进入到旋流分离器2的进口21,进行旋流分离,得到石膏晶粒混合液和石膏渣。

步骤2:步骤1得到的石膏晶粒混合液从所述旋流分离器2的第二出口23进入到斜管沉淀器4的第一进口41,以及步骤3得到的滤液通过真空吸滤机3的第一出口33进入到所述斜管沉淀器4的第二进口42,沉淀45min,得到浓浆增稠液和上清液;上清液从所述斜管沉淀器4的第一出口43排出。

步骤3:步骤2得到的浓浆增稠液从所述斜管沉淀器4的第二出口44进入到浓浆沉淀池5的进口51,于温度为30℃,进行晶粒生长3h,长大的晶粒通过浓浆沉淀池5的出口52进入到所述真空吸滤机3的第二进口32,以及步骤1得到的石膏渣从所述旋流分离器2的第一出口22进入到真空吸滤机3的第一进口31,进行真空吸滤90s,得到滤液和石膏;石膏从所述真空吸滤机3的第二出口34排出。

本实施例得到的石膏含水率低,为30wt%。

实施例3

如图1所示,同实施例1。其中,所述旋流分离器2的进口21的内径为75mm,筒体直径为800mm,筒体高度为1000mm,锥体高度为3000mm,所述旋流分离器2的第一出口22和所述旋流分离器2的第二出口23的内径均为100mm,给料压力为200KPa,处理能力为12m

所述真空吸滤机3的真空度为0.06MPa,有效滤布长度为8m。

所述斜管沉淀器4的上部均匀间隔设置多个斜管45,多个所述斜管45的倾斜角度α均为70°且截面均为正六边形。

所述浓浆沉淀池5的内底部沿长度方向设有保温管53。

利用上述的降低酸性石膏废渣含水率的装置进行降低酸性石膏废渣含水率的方法,包括如下步骤:

步骤1:含水率为92wt%的酸性石膏废渣从废水反应池1的出口11进入到旋流分离器2的进口21,进行旋流分离,得到石膏晶粒混合液和石膏渣。

步骤2:步骤1得到的石膏晶粒混合液从所述旋流分离器2的第二出口23进入到斜管沉淀器4的第一进口41,以及步骤3得到的滤液通过真空吸滤机3的第一出口33进入到所述斜管沉淀器4的第二进口42,沉淀60min,得到浓浆增稠液和上清液;上清液从所述斜管沉淀器4的第一出口43排出。

步骤3:步骤2得到的浓浆增稠液从所述斜管沉淀器4的第二出口44进入到浓浆沉淀池5的进口51,于温度为35℃,进行晶粒生长4h,长大的晶粒通过浓浆沉淀池5的出口52进入到所述真空吸滤机3的第二进口32,以及步骤1得到的石膏渣从所述旋流分离器2的第一出口22进入到真空吸滤机3的第一进口31,进行真空吸滤90s,得到滤液和石膏;石膏从所述真空吸滤机3的第二出口34排出。

本实施例得到的石膏含水率低,为35wt%。

对比例1

跟实施例1区别的是,本对比例的降低酸性石膏废渣含水率的装置,不包括斜管沉淀器和浓浆沉淀池,其余均相同。具体而言,如图3所示,包括废水反应池1、旋流分离器2和真空吸滤机3,所述废水反应池1的出口11连接所述旋流分离器2的进口21,石膏晶粒混合液从所述旋流分离器2的第二出口23排出,所述旋流分离器2的第一出口22连接所述真空吸滤机3的第一进口31,滤液从所述真空吸滤机3的第一出口33排出,石膏从所述真空吸滤机3的第二出口34排出。

利用上述的降低酸性石膏废渣含水率的装置进行降低酸性石膏废渣含水率的方法,包括如下步骤:

步骤1:含水率为90wt%的酸性石膏废渣从废水反应池1的出口11进入到旋流分离器2的进口21,进行旋流分离,得到石膏晶粒混合液和石膏渣。

步骤2:步骤1得到的石膏晶粒混合液从所述旋流分离器2的第二出口23排出,步骤1得到的石膏渣从所述旋流分离器2的第一出口22进入到真空吸滤机3的第一进口31,进行真空吸滤90s,得到滤液和石膏,滤液从所述真空吸滤机3的第一出口33排出,石膏从所述真空吸滤机3的第二出口34排出。

本对比例得到的石膏的粒径分布图,如图3所示,石膏粒径范围为20μm-40μm,最大直径未超过100μm,且含水率高,为45wt%。

对比例2

本对比例的降低酸性石膏废渣含水率的装置,同对比例1。

利用上述的降低酸性石膏废渣含水率的装置进行降低酸性石膏废渣含水率的方法,包括如下步骤:

步骤1:含水率为91wt%的酸性石膏废渣从废水反应池1的出口11进入到旋流分离器2的进口21,进行旋流分离,得到石膏晶粒混合液和石膏渣。

步骤2:步骤1得到的石膏晶粒混合液从所述旋流分离器2的第二出口23排出,步骤1得到的石膏渣从所述旋流分离器2的第一出口22进入到真空吸滤机3的第一进口31,进行真空吸滤90s,得到滤液和石膏,滤液从所述真空吸滤机3的第一出口33排出,石膏从所述真空吸滤机3的第二出口34排出。

本对比例得到的石膏含水率高,为55wt%。

对比例3

本对比例的降低酸性石膏废渣含水率的装置,同对比例1。

利用上述的降低酸性石膏废渣含水率的装置进行降低酸性石膏废渣含水率的方法,包括如下步骤:

步骤1:含水率为92wt%的酸性石膏废渣从废水反应池1的出口11进入到旋流分离器2的进口21,进行旋流分离,得到石膏晶粒混合液和石膏渣。

步骤2:步骤1得到的石膏晶粒混合液从所述旋流分离器2的第二出口23排出,步骤1得到的石膏渣从所述旋流分离器2的第一出口22进入到真空吸滤机3的第一进口31,进行真空吸滤90s,得到滤液和石膏,滤液从所述真空吸滤机3的第一出口33排出,石膏从所述真空吸滤机3的第二出口34排出。

本对比例得到的石膏含水率高,为65wt%。

综上,采用本发明的降低酸性石膏废渣含水率的装置,得到的石膏废渣含水率低,处理效率高,节约成本,操作容易,具有广阔的市场前景。

以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种降低酸性石膏废渣含水率的装置及方法

- 一种降低钛石膏含水率的方法