一种轴承固定架及座吊机

文献发布时间:2023-06-19 11:37:30

技术领域

本发明涉及空调技术领域,具体而言,涉及一种轴承固定架及座吊机。

背景技术

蜗壳固定板为座吊机轴承支撑架的重要组成部分,因座吊机既可以座装又可以吊装,所以蜗壳固定板的稳定性影响着机组的可靠性,影响着机组的噪音及风量。而目前的座吊机一般由一个支撑杆通过螺钉将蜗壳固定板上端和底盘下方通过螺接或卡接连在一起。

申请人在早期对空调的进行了研究,并提交了申请号:201821217859.8的专利申请,公开了一种座吊机,包括蜗壳固定板、底盘和连接杆,所述连接杆设置于所述蜗壳固定板和底盘之间,且固定连接所述蜗壳固定板和底盘,所述连接杆与所述蜗壳固定板、底盘中的至少其中一个卡合固定。然而,上述结构在装配时仍存在靠肉眼进行定位,装配效率低,以及支撑杆结构不合理,空间利用率差等需要改进之处。

随着申请人的进一步研究,设计一种结构简单、便于拆装且空间利用率高的轴承支撑架是十分必要的。

发明内容

本发明解决的问题是优化轴承固定架的结构,提高拆装效率和空间利用率。

为解决上述问题,本发明提供一种轴承固定架,包括轴承支架及与其相连的蜗壳固定板、底盘,所述轴承支架包括板体及设置在其两端的第一折边、第二折边,所述轴承支架通过第一装配结构与蜗壳固定板相连,所述轴承支架通过第二装配结构与底盘相连。该设置一方面可使轴承支架与蜗壳固定板、底盘之间快速定位,提高装配便捷性;另一方面,轴承支架、底盘及蜗壳固定板之间形成足够的空间用于容置加长轴及蜗壳组件,使轴承固定架的结构更合理,空间利用率高。

进一步的,所述第一折边垂直的设在板体所在平面的一侧,所述第二折边垂直的设在板体所在平面的另一侧。该设置一方面使第一折边、第二折边分别与蜗壳固定板、底盘相贴合,增加受力面积;另一方面,可进一步将所述轴承支架设置成以位于板体所在平面上的板体中轴线呈中心对称结构,使轴承支架与底盘或蜗壳固定板的连接不受第一折边、第二折边的方位限制,拆、装更加便捷。

进一步的,所述板体沿板体所在平面呈弧形弯折,所述第一折边、第二折边所在平面形成的夹角为α,且70°≤α≤110°;蜗壳固定板与底盘之间形成的夹角为β,且70°≤β≤110°。作为优选,所述α=β=90°。该设置可增加轴承支架与蜗壳固定板、底盘之间的空间,便于设置加长轴及蜗壳组件等组件,提高空间利用率。

进一步的,所述第一装配结构包括位于第一折边上的第一装配孔以及位于所述蜗壳固定板的相应位置的第一固定孔,所述第一装配孔与第一固定孔通过螺接固定。该设置可通过一颗螺钉可实现第一折边与蜗壳固定板的装配,且便于生产加工。

更进一步的,所述第一装配结构还包括至少一个位于第一折边上的第一定位孔以及至少一个位于所述蜗壳固定板的相应位置的定位凸包,所述第一定位孔与定位凸包能够配合定位。该设置该设置既能实现第一折边与处于竖直方向的蜗壳固定板快速定位。

再进一步的,所述第一定位孔有两个且对称的设在第一装配孔的左右两侧,所述第一定位孔与定位凸包插接相连以配合定位。该设置可进一步防止第一折边在竖直方向的偏转,提高定位的准确性;同时使第一装配结构的外形美观,便于生产加工。

进一步的,所述第二装配结构包括位于第二折边上的第二定位孔以及位于安装凸台的相应位置的定位凸起,所述安装凸台设在所述底盘上,所述第二定位孔与定位凸起插接固定。该设置可方便第二折边与底盘间的定位与装配。

更进一步的,所述第二装配结构还包括至少一个位于第二折边上的第二装配孔及至少一个设在所述安装凸台的相应位置的第二固定孔,所述第二装配孔与第二固定孔能够配合定位。

再进一步的,所述第二装配孔有2个且对称的设在第二定位孔的左右两侧,所述第二装配孔与第二固定孔螺接固定。该设置可根据需要用两个螺钉进行连接,兼顾二者之间装配的紧固性与便捷性。

进一步的,所述蜗壳固定板上设有蜗壳组件,所述轴承支架有2个,分别位于所述蜗壳组件的两侧呈左右对称的设置。该设置增加了轴承固定架的机械强度,并使其外形美观。

相对于现有技术,本发明所述的轴承支撑架具有以下优势:

(1)本发明可实现轴承支架分别与蜗壳固定架及底盘间的快速定位与装配,同时通过设置多个定位孔/凸起结构,避免轴承支架在竖直方向偏移,进一步提高定位的准确性;

(2)本发明通过设置弯折的轴承支架,可优化轴承固定架的结构,提高座吊机内部的空间利用率;

(3)本发明所述的轴承支架,结构简单,便于机械加工,提高装配的便捷性。

本发明的另一个目的是提供一种座吊机,所述座吊机包括上述的轴承固定架。所述座吊机相对于现有技术具有与上述轴承固定架相同的有益效果,在此不在进行赘述。

附图说明

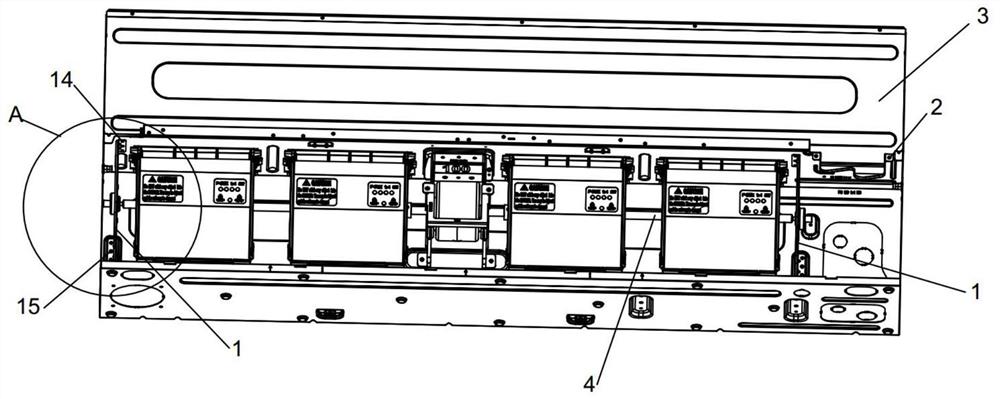

图1为本发明所述的轴承固定架的整体示意图;

图2为图1中A处的局部放大图;

图3为实施例中底盘与蜗壳固定板的装配示意图;

图4为实施例中所述蜗壳固定板的结构示意图;

图5为实施例中所述底盘的结构示意图;

图6为图5中C处的局部放大图;

图7为实施例中所述轴承支架的第一视角图;

图8为实施例中所述轴承支架的第二视角图;

图9为实施例中所述轴承支架的第三视角图。

附图标记说明:

轴承支架-1、板体-11、第一折边-12、第二折边-13、第一装配结构14、第一装配孔-141、第一定位孔-142、第二装配结构-15、第二装配孔-151、第二定位孔-152、加强筋-16、缺口-17、蜗壳固定板-2、定位凸包-21、第一固定孔-22、出风口-23、底盘-3、安装凸台-31、定位凸起-311、第二固定孔-312、加长轴-4、蜗壳组件-5。

具体实施方式

为使本发明的上述目的、特征和优点能够更为明显易懂,下面结合附图对本发明的具体实施例做详细的说明。

实施例1

如图1-图4所示,一种轴承固定架,用于座吊机上,包括轴承支架1及与其相连的蜗壳固定板2、底盘3,所述蜗壳固定板2上设有出风口23,所述出风口23的一侧设有蜗壳组件5,所述轴承支架1的一端与蜗壳固定板2上设有蜗壳组件5的一侧相连,所述轴承支架1的另一端与底盘3的上表面相连,所述轴承支架1、蜗壳固定板2、底盘3形成的空间内设有加长轴4、轴流风叶等组件。作为本发明的一个示例,所述轴承支架1至少有一个,可根据需要设置轴承支架1的数量,兼顾装配的稳定性与便捷性。作为优选,所述轴承支架1有两个,分别设在所述蜗壳组件5的两侧,沿蜗壳组件5的纵轴线呈左右对称的设置。该设置可增加轴承固定架的机械强度。

如图7、图8所示,所述轴承支架1包括板体11及设置在其两端的第一折边12、第二折边13,所述第一折边12与蜗壳固定板2之间设有第一装配结构14;所述第二折边13与底盘3之间设有第二装配结构15,所述轴承支架1通过第一装配结构14与蜗壳固定板2相连,所述轴承支架1通过第二装配结构15与底盘3相连。该设置可实现轴承支架1与蜗壳固定板2、底盘3之间快速、精准定位,提高装配便捷性。所述第一折边12、第二折边13可以位于板体11的同侧或不同侧。作为优选,所述第一折边12垂直的设在板体11所在平面的一侧,所述第二折边13垂直的设在板体11所在平面的另一侧。该设置一方面使第一折边12、第二折边13分别与蜗壳固定板2、底盘3相贴合,增加受力面积。所述板体11沿板体11所在平面呈弧形弯折,使轴承固定架内形成足够的空间用于容置加长轴4及蜗壳组件5等,结构更合理,提高空间利用率。所述第一折边12、第二折边13所在平面形成的夹角为α,且70°≤α≤110°;蜗壳固定板与底盘之间形成的夹角为β,且70°≤β≤110°。该设置可确保第一折边12、第二折边13分别与蜗壳固定板2、底盘3贴合紧密,提高蜗壳固定板2的稳定性,减少座吊机运行的噪音。作为优选,如图3所示,所述α=β=90°。该设置既便于设置加长轴4及蜗壳组件5等组件,也方便其他部件的装配。

作为本发明的一个示例,所述第一装配结构14包括位于第一折边12上的第一装配孔141以及位于所述蜗壳固定板2的相应位置的第一固定孔22,所述第一固定孔22可以是螺钉孔,所述第一装配孔141与第一固定孔22通过螺接固定。该设置可通过一颗螺钉可实现第一折边12与蜗壳固定板2之间的装配,且便于生产加工。作为本发明的另一个示例,所述第一装配结构14还包括至少一组第一定位孔142/定位凸包21结构,所述第一定位孔142与定位凸包21能够配合定位。该设置可通过肉眼观察和/或用手触摸凸起部位,从而实现第一折边12与处于竖直方向的蜗壳固定板2的快速定位。所述第一定位孔142位于第一折边12或蜗壳固定板2中的一个上;所述定位凸包21位于第一折边12或蜗壳固定板2中的另一个上。作为优选,所述第一定位孔142有两个且对称的设在第一装配孔141的左右两侧,所述蜗壳固定板2的相应位置设有定位凸包21,所述第一定位孔142与定位凸包21插接相连。该设置可进一步防止定位后的第一折边12在竖直方向发生偏转,提高定位的准确性;同时,该设置也可使轴承固定架在第一装配孔141内的螺钉松动的情况下,通过第一定位孔142与定位凸包21插接进行固定,提高设备运行的稳定性。当然,也可以用所述定位凸包21替换位于第一折边12上的第一定位孔142。

所述第二装配结构15包括位于第二折边13上的第二定位孔152以及位于安装凸台31的相应位置设有定位凸起311,如图5、图6所示,所述安装凸台31设在底盘3的上表面,所述第二定位孔152与定位凸起311插接固定以配合定位。该设置可实现第二折边13与底盘3之间的快速定位与装配。作为本发明的另一个示例,所述第二装配结构15还包括至少一个位于第二折边13上的第二装配孔151及至少一个位于所述安装凸台31的相应位置的第二固定孔312。该设置可根据需要,在插接连接的基础上,再使用螺栓对二者之间进行螺钉连接,进一步提高连接紧固性。作为优选,所述第二装配孔151有两个且对称的设在第二定位孔152的左右两侧,所述第二装配孔151与第二固定孔312连接固定。作为优选,所述第二固定孔312为螺钉孔。该设置可根据需要用一个或两个螺钉进行连接,兼顾二者之间装配的紧固性与便捷性。

装配时,将蜗壳固定板2垂直设在底盘3上,根据需要可先或后安装加长轴4、轴流风叶等组件,将轴承支架1的第二折边13置于底盘3上的安装凸台31位置,通过用手触摸方式,将安装凸台31上的定位凸起311插入第二折边13的第二定位孔152内;之后对蜗壳固定板2的一侧施加作用力,将蜗壳固定板2上的定位凸包21限位固定到第一折边12的第一定位孔142内。此时,第一装配孔141与第一固定孔22以及第二装配孔151与第二固定孔312自然对齐,用螺钉进行连接固定。

实施例2

如图9所示,在实施例1的基础上,进一步对轴承支架1进行优化,所述轴承支架1以位于板体11所在平面的板体11中轴线为轴呈中心对称结构。该设置可使轴承支架1不分上下端,进一步提高装配便捷性。所述轴承支架1包括板体11及设置在其两端的第一折边12、第二折边13。所述轴承支架1可以为钣金件,可以通过注塑的方式一体成型,还可以通过一块板材冲压折弯形成,或者通过焊接方式一体成型。作为优选,所述轴承支架1为一体成型设置。所述板体11沿板体11所在平面呈90度弯折,所述第一折边12位于板体11所在平面的一侧,且所述第一折边12与板体11的一端垂直相连;所述第二折边13位于板体11所在平面的另一侧,且所述第二折边13与板体11的另一端垂直相连。作为优选,所述板体11与第一折边12以及与第二折边13的连接处分别设有至少一个加强筋16。该设置可增加第一折边12、第二折边13与板体11之间的连接强度,提高座吊机的运行稳定性。作为本发明的又一个示例,所述板体11上设有缺口17,该设置可在不降低轴承支架1的机械强度的前提下减轻其重量,有利于座吊机的轻量化设计。作为本发明的一个示例,所述第一折边12设有至少二个连接孔;其中的一个或两个连接孔可被定位柱代替。装配时,第一折边12可与蜗壳固定板2或底盘3中的任一个相连,第二折边13则与与蜗壳固定板2或底盘3中的另一个相连,提高装配效率。

实施例3

一种座吊机,包括轴流风叶、加长轴4等组件,鉴于其具体结构以及装配关系均为现有技术,在此不再进行赘述。所述座吊机还包括轴承支架1、蜗壳固定板2及底盘3组成的轴承固定架。所述轴承支架1至少有一个,作为优选,所述轴承支架1有二个,分别位于座吊机的左右端部。对于所述座吊机而言,除了包括所述轴承固定架之外,所述座吊机还包括诸如电机、冷凝器、扫风结构等组件,鉴于其相关部件的具体结构以及具体的装配关系均为现有技术,在此不进行赘述。

虽然本发明披露如上,但本发明并非限定于此。任何本领域技术人员,在不脱离本发明的精神和范围内,均可作各种更动与修改,因此本发明的保护范围应当以权利要求所限定的范围为准。

- 一种轴承固定架及座吊机

- 一种轴承支架及具有该轴承支架的座吊机