一种小惯量高可靠锥阀高压共轨喷油器

文献发布时间:2023-06-19 11:37:30

技术领域

本发明涉及喷油器技术领域,具体是一种锥阀高压共轨喷油器。

背景技术

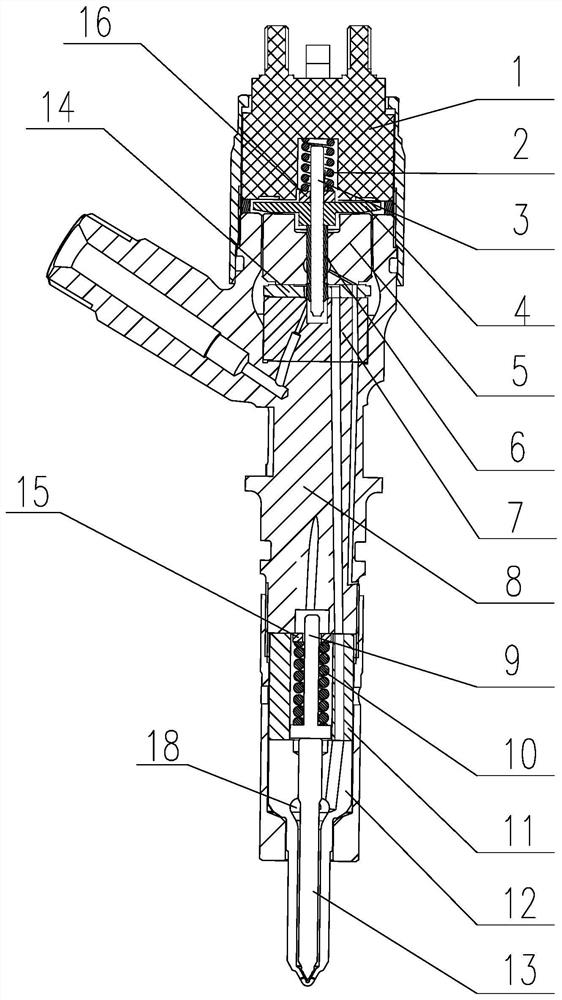

现有结构共轨喷油器总成如图1的所示,它包括电磁铁部件1,电磁铁弹簧2,衔铁杆3,衔铁片4,上阀座5,上衔铁座6A,下阀座7,喷油器体8,顶杆9,油嘴弹簧10,过渡块11,油嘴针阀体12,油嘴针阀杆13,分流板14和油嘴垫片15,油嘴针阀杆13的升程由顶杆9控制,顶杆9的上段外圆柱与喷油器体的下孔83之间为偶件配合,油嘴弹簧10上端与油嘴垫片15限位。

在现有结构喷油器总成中,由于衔铁杆3一直承受方向向上的高压油液力作用,喷油器不工作时电磁铁弹簧2的预紧力要大于衔铁杆3承受的高压油液力作用才能满足静态密封条件,而喷油器要工作时,电磁铁部件1的吸力要大于电磁铁弹簧2的预紧力才能让衔铁杆3上行,现有结构的喷油器中衔铁杆3受力截面为衔铁杆3的最大直径,因此,现有结构的喷油器中,衔铁杆3为整体结构,在其下端设有锥面结构,衔铁杆3与上衔铁座6A和下阀座7都要偶件配合,长度较大,自重量大,对电磁铁部件1的吸力较大,因此电磁铁部件1的通过电流大,电磁铁弹簧2的预紧力和需要的电磁铁吸力都太大,这会带来以下几个缺点:

(1)更大的吸力要求会增加电磁铁的制造难度;

(2)更大的吸力需求会增加电磁铁工作时的发热现象,这会增加电磁铁的使用故障,同时降低电磁铁的使用寿命;

(3)太大的预紧力会增加阀杆、上衔铁座和下阀座运动过程中的磨损,这会带来性能和可靠性恶化的后果。

另一方面,由于控制油嘴针阀杆13的限位杆9的上段与喷油器体8为偶件配合,不仅加工难度大,成本高,而且二者之间经常出现因油中含杂质而咬死,导致整个喷油器无法正常工作,可靠性差。

发明内容:

本发明的目的在于提供一种小惯量高可靠锥阀高压共轨喷油器,以解决上述背景技术中提出的问题。

为实现上述目的,本发明提供如下技术方案:

一种小惯量高可靠锥阀高压共轨喷油器,包括电磁铁部件、电磁铁弹簧、衔铁杆、喷油器体和弹簧垫片,所述电磁铁弹簧设置在电磁铁部件内凹孔端面和弹簧垫片之间,并套装在衔铁杆的上段,在弹簧垫片底部放置有衔铁片,其特征在于,在衔铁片的中心处开设有中心中孔,在衔铁片的顶面开设有减重孔和油槽,在衔铁片底端安装有上阀座,在衔铁杆的下段套装有双锥阀套,在上阀座底端连接有分流板,在分流板底端连接有下阀座,在喷油器体底端设有油嘴针阀杆,在油嘴针阀杆顶端连接有顶杆,在顶杆外侧放置有油嘴垫片,在顶杆上段套装有油嘴弹簧,在喷油器体下端与喷油嘴偶件之间设有过渡块,顶杆和油嘴弹簧套装后设置在过渡块的中心孔中。

进一步,在上阀座的中心从上到下依次设有顶端中孔、上导向孔、存油腔、下导向孔和上锥面孔,存油腔设置在上导向孔和下导向孔之间,上锥面孔设置在下导向孔的下端口处,在存油腔与上阀座的底面之间设有回油斜孔。

进一步,在下阀座中心顶端设有下内凹槽和下锥面孔,下锥面孔设置在下内凹槽的上端口处,在下内凹槽与下阀座的下端面之间设有下油道,在下阀座上端面和下端面之间还设有油道一和油道二。

更进一步,所述双锥阀套包括同轴设置的导向孔、上导柱、下导柱、上锥面和下锥面,上锥面设置在下导柱的两端,导向孔与衔铁杆偶件配合,上导柱与上导向孔和下导向孔偶件配合,下导柱的外径大于上导柱的外径,上锥面与上阀座的存油腔密封对应,下锥面与下阀座的下锥面孔密封对接。

进一步,所述衔铁片的下端面与所述双锥阀套的上端面之间为端面机械密封配合,所述衔铁片、双锥阀套和顶端中孔围合成一个阻尼腔。

进一步,所述顶杆的下端与油嘴针阀杆的上端接触。

进一步,所述顶杆包括弹簧柱和弹簧座,油嘴弹簧套装在弹簧柱上,油嘴弹簧的下端与弹簧座的上端面接触,弹簧座的下端面与油嘴针阀杆的上端接触。

进一步,在衔铁片的顶面沿周向均匀地设有三个以上减重孔和三条以上油槽,且减重孔和油槽间隔分布。

更进一步,所述减重孔为盲孔。

进一步,在导向孔中沿轴间隔地设有避让槽,以减少与衔铁杆的实际接触面积。

与现有技术相比,本发明的有益效果是:

(一)由于将现有的整体式的衔铁杆改进成分体式套装结构,这样共轨喷油器的进油端的控制只要上下移动双锥阀套即可,推动双锥阀套移动的力比推动衔铁杆和双锥阀套组合体的作用力要小得多,双锥阀套承受下阀座下内凹槽的高压油液压力的实际受力面积减小,双锥阀套承受的液压力就减小,可以减小电磁铁弹簧的预紧力,进而可以减小电磁铁的吸力要求,减小电磁铁的制造成本,电磁铁吸力要求的减小,可以减小电磁铁工作过程中的发热,提高电磁铁工作可靠性和使用寿命,下阀座承受的电磁铁弹簧预紧力可以减小,能够降低下阀座工作时的冲击力和磨损情况,提高喷油器的进油端的稳定性和可靠性,从而延长了喷油器总成的使用寿命;

(二)由于改进了油嘴针阀杆的升程控制件结构,采用顶杆限位,顶杆与喷油器体之间为间隙套装,无需配合导向,因此,从结构上消除了现有结构中二者咬卡,既降低了顶杆与喷油器体加工精度,降低加工成本,又消除了咬死缺陷,能极大地提高喷油器的出油端的稳定性和可靠性,从而延长了喷油器总成的使用寿命。

附图说明

图1为现有锥阀高压共轨喷油器的结构示意图;

图2为本发明的结构示意图;

图3为喷油器体的结构示意图;

图4为进油低阻尼控制阀组件的结构示意图;

图5为衔铁杆、衔铁片和双锥阀套之间的装配结构示意图;

图6为双锥阀套的结构示意图;

图7为衔铁片的结构示意图;

图8为图7的俯视图;

图9为上阀座的结构示意图;

图10为下阀座的结构示意图;

图11为顶杆的结构示意图;

图中:1-电磁铁部件;2-电磁铁弹簧;3-衔铁杆;4-衔铁片;5-上阀座;6-双锥阀套;6A-上衔铁座;7-下阀座;8-喷油器体;9-顶杆;10-油嘴弹簧;11-过渡块;12-油嘴针阀体;13-油嘴针阀杆;14-分流板;15-油嘴垫片;16-弹簧垫片;17-阻尼腔;18-高压腔;41-中心中孔;42-减重孔;43-油槽;51-顶端中孔;52-上导向孔;53-存油腔;54-下导向孔;55-上锥面孔;56-回油斜孔;61-导向孔;62-上导柱;63-下导柱;64-上锥面;65-下锥面;71-下内凹槽;72-下锥面孔;73-下油道;74-油道二;75-油道一;81-进油道;82-主油道;83-下孔;91-弹簧柱;92-弹簧座。

具体实施方式:

一种小惯量高可靠锥阀高压共轨喷油器,如图2-11所示,包括电磁铁部件1、电磁铁弹簧2、衔铁杆3、喷油器体8和弹簧垫片16,所述电磁铁弹簧2设置在电磁铁部件1内凹孔端面和弹簧垫片16之间,并套装在衔铁杆3的上段,在弹簧垫片16底部放置有衔铁片4,在衔铁片4的中心处开设有中心中孔41,在衔铁片4的顶面沿周向均匀地设有三个减重孔42和三条油槽43,减重孔42和油槽43间隔设置,在衔铁片4底端安装有上阀座5,在衔铁杆3的下段套装有双锥阀套6,在上阀座5底端连接有分流板14,在分流板14底端连接有下阀座7,在喷油器体8底端设有油嘴针阀杆13,在油嘴针阀杆13顶端连接有顶杆9,在顶杆9外侧放置有油嘴垫片15,在顶杆9上段套装有油嘴弹簧10,在喷油器体8下端与喷油嘴偶件之间设有过渡块11,顶杆9和油嘴弹簧10套装后设置在过渡块11的中心孔中,在上阀座5的中心从上到下依次设有顶端中孔51、上导向孔52、存油腔53、下导向孔54和上锥面孔55,存油腔53设置在上导向孔52和下导向孔54之间,上锥面孔55设置在下导向孔54的下端口处,在存油腔53与上阀座5的底面之间设有回油斜孔56,在下阀座7中心顶端设有下内凹槽71和下锥面孔72,下锥面孔72设置在下内凹槽71的上端口处,在下内凹槽71与下阀座7的下端面之间设有下油道73,在下阀座7上端面和下端面之间还设有油道一75和油道二74;所述双锥阀套6包括同轴设置的导向孔61、上导柱62、下导柱63、上锥面64和下锥面65,上锥面64设置在下导柱63的两端,导向孔61与衔铁杆3偶件配合,上导柱62与上导向孔52和下导向孔54偶件配合,下导柱63的外径大于上导柱62的外径,上锥面64与上阀座5的存油腔53密封对应,下锥面65与下阀座7的下锥面孔72密封对接;所述衔铁片4的下端面与所述双锥阀套6的上端面之间为端面机械密封配合,所述衔铁片4、双锥阀套6和顶端中孔51围合成一个阻尼腔17;所述顶杆9的下端与油嘴针阀杆13的上端接触;所述顶杆9包括弹簧柱91和弹簧座92,油嘴弹簧10套装在弹簧柱91上,油嘴弹簧10的下端与弹簧座92的上端面接触,弹簧座92的下端面与油嘴针阀杆13的上端接触;在衔铁片4的顶面沿周向均匀地设有三个以上减重孔42和三条以上油槽43,且减重孔42和油槽43间隔分布。所述减重孔42既可通孔,也可为盲孔。

为了进一步减小衔铁杆3与双锥阀套6之间的滑移磨察力,在导向孔61中沿轴间隔地设有避让槽,以减少与衔铁杆3的实际接触面积。

本发明的工作原理是:

高压油通过喷油器体8的进油道81依次进入下阀座7的下油道73、下内凹槽71,当电磁铁部件1不通电时,在电磁铁弹簧2的预紧力作用下,双锥阀套6的锥面与下阀座7的下锥面孔72机械密封,高压油不能进入油嘴偶件的高压腔,油嘴针阀杆13在油嘴弹簧10的预紧力作用下,与油嘴针阀体12机械密封,喷油器不喷油;当电磁铁部件1通电时,由于电磁力作用,衔铁片4上行,双锥阀套6在下内凹槽71内的高压油的作用下上行,双锥阀套6的锥面离开下阀座7的下锥面孔72,高压油进入分流板14的通道,之后沿着通道、下阀座7的油道一75以及喷油器体8的主油道82,进入油嘴偶件的高压腔18,当高压腔18对油嘴针阀杆13的液压力克服油嘴弹簧10的预紧力时,油嘴针阀杆13上行,喷油器喷油,上阀座5为装置的油路提供了控制作用,衔铁杆3与双锥阀套6为偶件配合,双锥阀套6的外圆与上阀座5的上导向孔52和下导向孔54为偶件配合,增加了装置运行的精确度,双锥阀套6承受下阀座7的下内凹槽71的高压油液压力的实际受力面积大大减小,双锥阀套6承受的液压力就大大减小,可以减小电磁铁弹簧2的预紧力,下阀座7承受的电磁铁弹簧2预紧力可以减小,能够降低下阀座7工作时的冲击力和磨损情况,提高喷油器工作的稳定性和可靠性,提高喷油器总成的使用寿命,衔铁片4、双锥阀套6和上锥面孔55一体化构成一个阻尼腔17,顶杆9端面与油嘴针阀杆13的上端面机械接触,油嘴针阀杆13的升程采用顶杆9限位,既可以降低成本,也可以减少高压密封面,进而减少由于高压密封面带来的泄漏风险,顶杆9不用偶件配合,制造难度低,可减少加工和使用成本。

以上所述的,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

- 一种小惯量高可靠锥阀高压共轨喷油器

- 一种高压共轨喷油器小惯量进油控制结构