一种全自动智能转运装出料机械手

文献发布时间:2023-06-19 11:37:30

技术领域

本发明涉及重型工件自动化转送设备领域,尤其涉及一种全自动智能转运装出料机械手。

背景技术

重型工件的工作环境一般都具有高潮湿、危险性高、工作环镜差等特点,工件的移动主要通过行车和操作机的吊运,位置精度的把控完全依赖人的目测视力,通过操作员和调度员的协助进行,对于工人经验的要求也很高。通过自动化或半自动化操作机械手代替人工操作将有效的节省人力、提高效率,对精确定位的起重搬运行业的发展起着至关重要的作用。

发明内容

本发明所要解决的技术问题是提供一种新型的全自动转运智能装出料机械手,具有较高的集成度,能够方便的运输和布置,同时还具有较高的智能化程度,能够实现重型工件转运的自动化作业。

本发明通过如下方式解决该技术问题:

一种全自动智能转运装出料机械手,其特征在于:包括:

导轨;

行走车台,能够沿所述导轨移动;

机架,设于所述行走车台上;

旋转机构,设于所述行走车台与机架之间,用于驱动所述机架旋转;

钳杆机构,包括钳杆和设于所述钳杆第一端的钳部,所述钳部能够用于夹持工件,所述钳杆设于所述机架中;

升降机构,设于所述机架上,并与所述钳杆机构连接,能够带动所述钳杆机构升降。

在运行时,通过行走车台、旋转机构与升降机构的协同动作,驱动钳杆结构前进后退、旋转以及升降。以使钳杆结构能够对工件进行夹紧、转运、出料、松开的动作,实现工件的全自动化转送。

作为本发明的一种优选实施方式,所述钳杆机构还包括套设于所述钳杆上的导向套、以及一端连接所述导向套,另一端连接所述钳杆的伸缩油缸,进而能够带动钳杆前进后缩。

作为本发明的一种优选实施方式,所述钳部包括连接于所述钳杆第一端的钳壳,两个铰接于所述钳壳上且相对布置的钳臂以及设于所述钳杆第二端的夹紧油缸,所述钳臂与所述夹紧油缸通过设于所述钳壳和钳杆内的连杆连接。

作为本发明的一种优选实施方式,所述钳杆的第二端还设有配重块,以平衡配重。

作为本发明的一种优选实施方式,所述升降机构包括设于所述机架上的上支耳,一端与所述上支耳铰接,另一端与所述导向套上的下支耳铰接的升降油缸。

作为本发明的一种优选实施方式,所述机架包括两个相对布置的墙板,所述钳杆机构设于所述两个墙板之间,所述两个墙板上设有竖直布置的导向槽,所述导向套上的下支耳伸出所述导向槽,并能够沿所述导向槽滑动。以使钳杆机构运行更为稳定。

作为本发明的一种优选实施方式,所述旋转机构包括设于所述行走车台上的外齿回转支承、与所述外齿回转支承外周面上的外齿相啮合的小销轮,所述外齿回转支承能够相对所述行走车台旋转,所述机架设于所述外齿回转支承上,所述小销轮和设于所述行走车台中的回转电机传动连接。由此能够带动机架旋转。

作为本发明的一种优选实施方式,所述外齿回转支承的一侧设有用于使所述外齿回转支承止转的限位装置。

作为本发明的一种优选实施方式,所述导轨包括彼此平行的轨道与销齿,所述行走车台的底部具有置于所述轨道上的车轮以及与所述销齿啮合的销轮,所述销轮与行走电机传动连接,由此能够使行走车台在导轨上前进后退。

本发明的积极进步效果在于:能够实现重型工件转运的自动化作业、集成度高、智能化程度高。

附图说明

下面结合附图来对本发明进行进一步的说明:

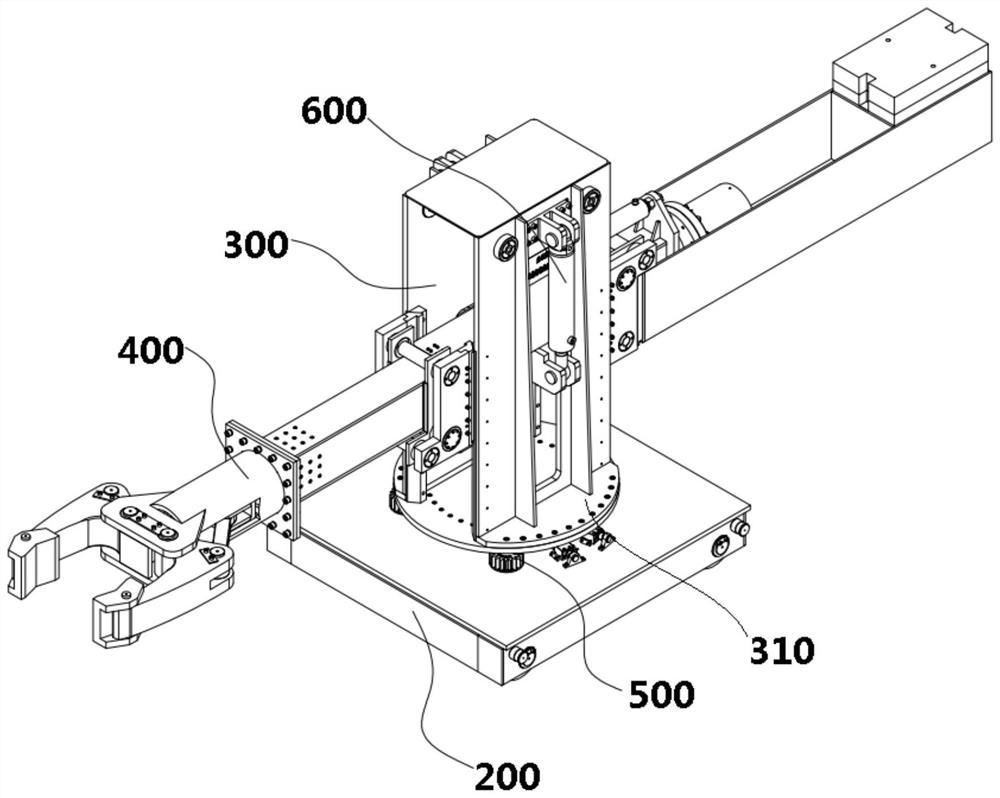

图1为本发明的立体图;

图2为本发明的侧视图;

图3为本发明的俯视图;

图4为机架的立体图;

图5为升降机构的立体图;

图6为钳杆机构的立体图;

图7为行走车台的底部视图;

图8为行走车台的顶部视图;

其中:100-导轨,110-轨道,120-销齿,200-行走车台,210-车轮,220-销轮,230-行走电机,300-机架,310-底板,320-墙板,321-连接板,322-导向槽,323-导向装置,330-预紧拉杆,331-锁紧螺母,340-顶板,400-钳杆机构,410-钳部,411-钳臂,412-钳口,413-钳壳,420-钳杆,430-导向套,431-下支耳,432-导向座,440-后架,441-配重块,450-夹紧油缸,460-伸缩油缸,500-旋转机构,510-外齿回转支承,520-小销轮,530-回转电机,540-限位装置,600-升降机构,610-上支耳,620-升降油缸,。

具体实施方式

以下通过具体实施例来对本发明进行进一步阐述:

如图1至图3所示,一种全自动智能转运装出料机械手,包括导轨100、行走平台200、机架300、钳杆机构400、旋转机构500与升降机构600。

该行走车台200设于导轨100上,能够沿着导轨100移动,机架300设于行走平台200上,钳杆机构400水平固定于该机架300上,能够夹紧或松开工件,实现工件的装出料。旋转机构500设于行走平台200与机架300之间,用于驱动机架300旋转,进而带动钳杆机构400旋转。该升降机构600设于机架300上,连接该钳杆机构400,用于驱动钳杆机构400进行升降。

在运行时,通过行走平台200、旋转机构500与升降机构600的协同动作,驱动钳杆结构400前进后退、旋转以及升降。以使钳杆结构400能够对工件进行抓取、转运、出料、松开的动作,实现工件的全自动化转送。

该导轨100包括两条平行布置的轨道110以及设于轨道110内侧的两条平行布置的销齿120。该轨道110与销齿120相互平行。

结合图3和图7,该行走车台200的底部具有适配该轨道110的车轮210以及适配该销齿120的销轮220,该销轮220与行走电机230传动连接。该车轮210置于该轨道110上,该销轮220与销齿120相啮合。使用时,通过行走电机230驱动销轮220旋转,销轮220与销齿120啮合传动,带动行走车台200沿着导轨100前进后退。

结合图1和图7和图8该旋转机构500包括外齿回转支承510、小销轮520、回转电机530与限位装置540。

该外齿回转支承510设于行走车台200的上表面,能够相对行走平台200旋转。该小销轮520与外齿回转支承510的外齿相啮合。并与置于行走平台200底部的回转电机530传动连接。

机架300固定于该外齿回转支承510上,能够随该外齿回转支承510旋转。

两个限位装置540设于外齿回转支承510的一侧,且固定于该行走车台20的上表面。该限位装置540均具有能够朝着外齿回转支承510方向伸出的销子,销子能够伸入两个外齿间的齿槽中,起到止转的作用。

运行时,回转电机530驱动小销轮520旋转,小销轮520带动外齿回转支承510转动,进而带动机架300旋转。当将钳杆机构400转动到对应位置时,回转电机530进行电磁制动,限位装置540的销子伸出,外齿回转支承510随之停止旋转。采用该限位装置540辅助止转能够使钳杆机构400的指向更为精确。

结合图1、图4和图5,该机架300包括底板310、墙板320、预紧拉杆330和顶板340。

底板310呈圆形,底板310的底面固定于该外齿回转支承510上,两块墙板320相对布置地设于该底板310上。顶板340跨接在两块墙板320的顶部。

两块墙板320的底部分别设有向外延伸的半圆形连接板321,该连接板321与底板310通过螺栓连接。该连接板321、墙板320与顶板340一齐构成了一个“几”字形的支撑结构。

预紧拉杆330穿设在两块墙板320之间,预紧拉杆330的两端通过锁紧螺母331锁紧固定,该预紧拉杆330能够起到提高结构强度的作用。

两块墙板320的外表面上设有用于提高结构强度的加强筋。还设有竖直布置的导向槽322,该导向槽322贯通墙板320。

该钳杆机构400设于两块墙板320之间,钳杆机构400的两侧设有伸入导向槽322中的下支耳431。

升降机构600包括上支耳610和升降油缸620。上支耳610设于两块墙板320的顶部外表面处,并且对应处于下支耳431的上方。该升降油缸620包括缸体和伸缩杆。升降油缸620的缸体端与上支耳610铰接,伸缩杆端与下支耳431铰接。

使用时,升降油缸620的伸缩杆在缸体内伸缩,带动钳杆机构400沿着导向槽322进行升降。

为提高钳杆机构400升降时的稳定性。两块墙板320的前边缘与后边缘处设有导向装置323,该导向装置323包括沿竖直方向延伸的导向面。该钳杆机构400上套设有两个导向座432,该导向座432能够贴着导向面进行滑动,对钳杆机构400的升降进行导向,避免钳杆机构400在升降时出现晃动或异响。

如图6所示,该钳杆机构400包括钳部410、钳杆420、导向套430、后架440、夹紧油缸450与伸缩油缸460。该钳部410连接于钳杆420的第一端,该导向套430套设在钳杆420上,该后架440连接于导向套的后端。该下支耳431设于该导向套430的两侧,该导向座432套设于该导向套430上。通过下支耳431连接导向套430与升降机构600,通过导向座432将导向套430限位于机架300中。

该夹紧油缸450同样包括缸体和伸缩杆,夹紧油缸450的缸体端铰接于该导向套430的后部,伸缩杆端铰接于钳杆420从导向套430后部伸出的位置处。运行时,伸缩杆在缸体中前进后缩,带动钳杆420在导向套430中往复位移,由此带动钳部410前后运动。

该后架440中设有供钳杆420进行动作的空间,后架440的尾端设有用于平衡钳部410重量的配重块441,使该钳杆机构400的中心能够保持在中间位置,避免因钳杆机构400重心过于靠前所产生的旋转应力作用在钳杆机构400与升降机构600的连接位置,导致机构受损。

该钳部410由包括钳臂411、钳口412、钳壳413与夹紧油缸450。该钳壳413用于衔接钳杆420与钳臂411,两个钳臂411铰接于钳壳413的前端,钳口412铰接于钳臂411的端部。该钳口412与钳臂411的接触面为圆弧配合面,接触面积较大,不易发生损坏。

该钳壳413中设有用于控制钳臂411张合的连杆,连杆穿过钳杆420,和设于钳杆420第二端的夹紧油缸450连接。该夹紧油缸450为一个双向油缸,能够带动连杆控制钳臂411的张合。实现对工件的抓取与松开。

该钳口412的夹持面角度为150°,张口范围为400mm到900mm,能够夹持直径为500mm到800mm圆柱形坯料,将张口的范围设于为大于夹持坯料直径分为是为了预留间隙,在夹持坯料过程中能够有效防止钳口412与坯料发生碰撞。

但是,本技术领域中的普通技术人员应当认识到,以上的实施例仅是用说明本发明,而并非用作为对本发明的限定,只要在本发明的实质精神范围内,对以上所述实施例的变化、变型都将落在本发明的权利要求书范围内。

- 一种全自动智能转运装出料机械手

- 一种双无菌袋双全自动封装出料转运ORABS系统