通过多次再定位实现易拉罐高速稳定颈部成型的设备

文献发布时间:2023-06-19 11:37:30

技术领域

本发明涉及易拉罐的加工设备领域,具体涉及一种通过多次再定位实现易拉罐高速稳定颈部成型的设备。

背景技术

随着社会经济的发展,市场对制造业中设备的生产速度及稳定性的要求也是越来越高。如金属包装行业的易拉罐生产工艺中的多站式颈部成型设备,如今市场普遍要求生产速度要达到3000CPM+(CPM即Can Per Minute),甚至是3400CPM+,因此能够稳定实现高速生产是现在市场激烈竞争的关键。

易拉罐生产需要多道工序,包括冲杯、拉伸、切边、彩印、内喷,颈部成型等。图1为切边后的易拉罐,图2为颈部成型后的易拉罐。其中拉伸工序采用的拉伸机、内喷工序采用的内喷机等可通过增加配置的设备数量来提高生产速度,而颈部成型工序所采用的设备成本较高,且设备占地面积大,因此单纯通过增加数量来提高生产速度就会导致成本的大幅提升并占用更多的占地面积。

如今市场上易拉罐的罐型种类较多,颈部成型(具体包括多道成型步骤,如美国专利US 9308570所公开的方案)的罐体高度也比以前高,以前市场普遍罐型是211/330ml,现在生产的则大多为211/500ml、211/550ml、211/568ml等高罐高的罐体。

在不改变颈部成型设备的前提下,加工高罐高的罐体对进罐的稳定性要求也就越来越高。但在实际生产过程中发现罐高和进罐稳定性成反比,即罐高越高的罐体,其进罐时的稳定性越差,越容易造成卡罐现象,这是由于:一、生产速度越快,罐子从上料到进入颈部成型的时间就越短,因此留给罐体稳定的时间就越短,从而导致罐体在进罐加工时难以稳定精确定位,易发生抖动;二、生产速度越快,由于上料转轮的转速提高离心力变大,罐体的惯量增加,同时结合高罐高带来的定位吸附位置偏移,会导致罐体的受力不平衡,从而导致进罐的过程中发生抖动;三、在不改变颈部成型设备现有结构的前提下,高罐高将导致罐体与设备中模具及推板组件的间隙较小,因此罐体一旦发生抖动就会出现罐体交接进入颈部成型站时会随机撞到模具端面上,出现掉罐、卡罐等问题,发生卡罐轻则损坏产品,影响生产速度,降低产品的良品率,重则损坏设备造成停机,严重影响生产的连续性,给企业同时带来设备上以及生产上的损失。

若要通过改变颈部成型设备来实现高速不卡罐,则需要对每一站(通常颈部成型设备为14站)进行调整,其中至少包括更改每站中凸轮的行程,因此涉及的工作量极大,费时费力且成本代价过高。

综上所述,如何在不改变现有颈部成型设备的前提下,解决超高速生产和进罐稳定性的矛盾,便成为本发明所要研究解决的课题。

发明内容

本发明的目的是提供一种通过多次再定位实现易拉罐高速稳定颈部成型的设备。

为达到上述目的,本发明采用的技术方案是:

一种通过多次再定位实现易拉罐高速稳定颈部成型的设备,按易拉罐的加工顺序从前向后依次包括上料站以及多组颈部成型站;

所述上料站包括上料转运转盘,该上料转运转盘为星轮,其圆周面上均布有数个真空吸附槽,且该真空吸附槽呈圆弧状,用于吸附定位易拉罐的罐体;

还包括至少一组稳定过渡站,嵌设于上料站以及颈部成型站之间,构成上料站、稳定过渡站及颈部成型站从前向后依次首尾衔接;

所述稳定过渡站包括第一稳定转盘及第二稳定转盘,两者的转轴均与所述上料转运转盘的转轴平行;所述第一稳定转盘与所述第二稳定转盘皆为星轮,两者的圆周面上皆均布有数个所述真空吸附槽;

构成当第一稳定转盘与上料转运转盘转动接料时,两者上相对的两真空吸附槽共同界定形成第一校准交接位,所述罐体经由该第一校准交接位从所述上料转运转盘的真空吸附槽中进入至所述第一稳定转盘的真空吸附槽中;

当第一稳定转盘与第二稳定转盘转动接料时,两者上相对的两真空吸附槽共同界定形成第二校准交接位,所述罐体经由该第二校准交接位从所述第一稳定转盘的真空吸附槽中进入至所述第二稳定转盘的真空吸附槽中。

上述技术方案中的有关内容解释如下:

1.上述方案中,所述上料站还包括上料转盘,其转轴与上料转运转盘的转轴平行;所述上料转盘为星轮,其圆周面上均布有数个所述真空吸附槽;

构成当上料转盘与上料转运转盘转动上料时,两者上相对的两真空吸附槽共同界定形成一圆形交接位,所述罐体经由该交接位从所述上料转盘的真空吸附槽中进入至所述上料转运转盘的真空吸附槽中,并完成罐体的位置稳定。

由于上料站的构造可采用现有技术,且并非本案的发明点,故本案对其原理、细节不做赘述。

2.上述方案中,所述颈部成型站包括主轴组件及转运组件;所述主轴组件包括成型主轴转盘,所述转运组件包括成型转运转盘;

所述成型主轴转盘及成型转运转盘的转轴均与所述第二稳定转盘的转轴平行;所述成型主轴转盘与所述成型转运转盘皆为星轮,成型主轴转盘的圆周面上均布有数个定位槽,且该定位槽呈圆弧状,用于定位易拉罐的罐体;成型转运转盘的圆周面上均布有数个所述真空吸附槽;

构成当第二稳定转盘与成型主轴转盘转动接料时,前者上的真空吸附槽与后者上的定位槽共同界定形成一转运位,所述罐体经由该转运位从所述第二稳定转盘的真空吸附槽中进入至所述成型主轴转盘的定位槽中;

当成型主轴转盘与成型转运转盘转动接料时,前者上的定位槽与后者上的真空吸附槽共同界定形成所述转运位,所述罐体经由该转运位从所述成型主轴转盘的定位槽中进入至所述成型转运转盘的真空吸附槽中;

各所述颈部成型站前后衔接,分步完成罐体的颈部成型,并于最后一战完成成品的出料。

3.上述方案中,所述颈部成型站的主轴组件还包括多套模具组件以及多套推板组件;

所述模具组件与所述推板组件一一对应设置,两者沿所述罐体的高度方向分列于罐体两侧。加工时,通过推板组件中的执行部件推板推动罐体朝向模具组件平移,并通过后者的执行部件模具实现对罐体颈部的成型。

由于颈部成型站的构造可采用现有技术,且并非本案的发明点,故本案对其原理、细节不做赘述。

4.上述方案中,所述稳定过渡站设有多组,各组稳定过渡站从前向后首尾衔接,每组稳定过渡站形成两个校准交接位。借此设计,可根据加工罐高的尺寸以及加工速度的要求加入合适数量的稳定过渡站,以此满足当罐体进入颈部成型站时其位置精准,转运稳定。

5.上述方案中,所述第二稳定转盘的结构可与所述成型转运转盘相同。

本发明的工作原理及优点如下:

本发明一种通过多次再定位实现易拉罐高速稳定颈部成型的设备,包括上料站及多组颈部成型站;上料站包括上料转运转盘,圆周面上均布数个真空吸附槽;还包括稳定过渡站,嵌设于上料站及颈部成型站之间;稳定过渡站包括第一、第二稳定转盘,两者的圆周面上皆均布有数个真空吸附槽;构成当第一稳定转盘与上料转运转盘转动接料时,两者上相对的两真空吸附槽共同界定形成第一校准交接位,罐体经由该第一校准交接位从上料转运转盘的真空吸附槽中进入至第一稳定转盘的真空吸附槽中;当第一稳定转盘与第二稳定转盘转动接料时,两者上相对的两真空吸附槽共同界定形成第二校准交接位,罐体经由该第二校准交接位从第一稳定转盘的真空吸附槽中进入至第二稳定转盘的真空吸附槽中。

相比现有技术而言,本发明通过嵌入稳定过渡站,通过增加两稳定转盘从而增加两校准交接位;每当罐体进入校准交接位时,罐体都可进行一次位置的稳定校准,进而增加了罐体的总稳定时间,并最终保证罐体进入颈部成型站时位置足够稳定而避免发生抖动。即,可通过多次罐体再定位解决高罐高、高速度地进行颈部成型的稳定、可靠加工。

本发明的改造成本低,最少仅需增设两个星轮结构的稳定转盘即可实现改造;且改造难度低,可通过稳定过渡站的模块化设计直接嵌入在现有设备的上料站以及颈部成型站之间完成改造,不仅省时省力,且设备装配后精度高。

本发明能够保证罐子稳定地进入第一组颈部成型站中的第一站模具,保证罐体跟模具的同心度要求,从而保证成型质量,解放生产速度的限制提高生产效率。

综上,本发明可在现有设备上直接进行模块化改造,并通过保证罐子进入颈部成型模具时的稳定性实现高速生产。

附图说明

附图1为为切边后的易拉罐;

附图2为颈部成型后的易拉罐;

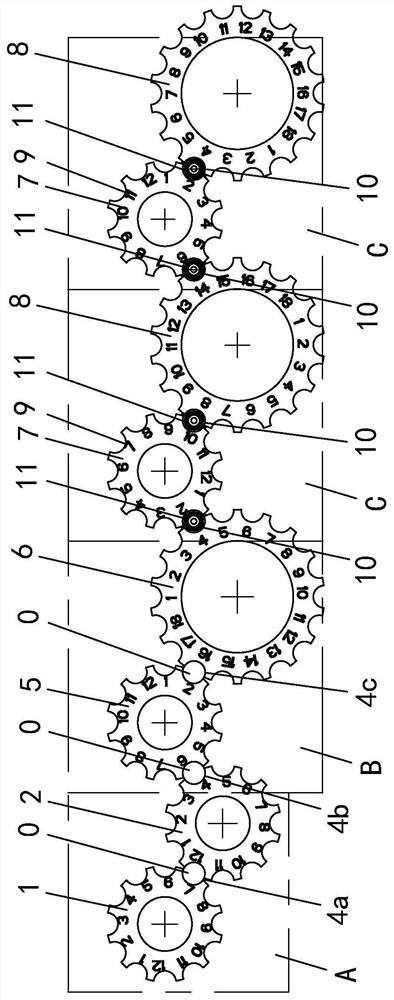

附图3为本发明实施例的结构示意图一(俯视视角);

附图4为本发明实施例的结构示意图二(主视视角);

附图5为图3中I处的放大图;

附图6为现有技术的结构示意图一(俯视视角);

附图7为现有技术的结构示意图二(主视视角)。

以上附图中:0.罐体;1.上料转盘;2.上料转运转盘;3.真空吸附槽;4a.交接位;4b.第一校准交接位;4c.第二校准交接位;5.第一稳定转盘;6.第二稳定转盘;7.成型主轴转盘;8.成型转运转盘;9.定位槽;10.转运位;11.推板;12.模具;A.上料站;B.稳定过渡站;C.颈部成型站;d1.间隙;d2.间隙。

具体实施方式

下面结合附图及实施例对本发明作进一步描述:

实施例:以下将以图式及详细叙述对本案进行清楚说明,任何本领域技术人员在了解本案的实施例后,当可由本案所教示的技术,加以改变及修饰,其并不脱离本案的精神与范围。

本文的用语只为描述特定实施例,而无意为本案的限制。单数形式如“一”、“这”、“此”、“本”以及“该”,如本文所用,同样也包含复数形式。

关于本文中所使用的“第一”、“第二”等,并非特别指称次序或顺位的意思,亦非用以限定本案,其仅为了区别以相同技术用语描述的组件或操作。

关于本文中所使用的“连接”或“定位”,均可指二或多个组件或装置相互直接作实体接触,或是相互间接作实体接触,亦可指二或多个组件或装置相互操作或动作。

关于本文中所使用的“包含”、“包括”、“具有”等,均为开放性的用语,即意指包含但不限于。

关于本文中所使用的用词(terms),除有特别注明外,通常具有每个用词使用在此领域中、在本案内容中与特殊内容中的平常意义。某些用以描述本案的用词将于下或在此说明书的别处讨论,以提供本领域技术人员在有关本案之描述上额外的引导。

参见附图3~7所示,一种通过多次再定位实现易拉罐高速稳定颈部成型的设备,按易拉罐的加工顺序从前向后依次包括上料站A以及多组颈部成型站C。

所述上料站1包括上料转盘1及上料转运转盘2,两者的转轴平行且皆为星轮,两者的圆周面上皆均布有数个真空吸附槽3,该真空吸附槽3呈圆弧状(以半圆形为佳),用于吸附定位易拉罐的罐体0。构成当上料转盘1与上料转运转盘2转动上料时,两者上相对的两真空吸附槽3共同界定形成一圆形交接位4a,所述罐体0经由该交接位4a从所述上料转盘1的真空吸附槽3中进入至所述上料转运转盘2的真空吸附槽3中,并完成罐体0的初次位置稳定。

所述上料站A的构造可采用现有技术,且并非本案的发明点,故本案对其原理、细节不做赘述。

其中,还包括至少一组稳定过渡站B,嵌设于上料站A以及颈部成型站C之间,构成上料站A、稳定过渡站B及颈部成型站C首尾衔接。

所述稳定过渡站B包括第一稳定转盘5及第二稳定转盘6,两者的转轴均与所述上料转运转盘2的转轴平行;所述第一稳定转盘5与所述第二稳定转盘6皆为星轮,两者的圆周面上皆均布有数个所述真空吸附槽3。

构成当第一稳定转盘5与上料转运转盘2转动接料时,两者上相对的两真空吸附槽3共同界定形成圆形的第一校准交接位4b,所述罐体0经由该第一校准交接位4b从所述上料转运转盘2的真空吸附槽3中进入至所述第一稳定转盘5的真空吸附槽3中,并完成罐体0的初次位置校准稳定。

当第一稳定转盘5与第二稳定转盘6转动接料时,两者上相对的两真空吸附槽3共同界定形成圆形的第二校准交接位4c,所述罐体0经由该第二校准交接位4c从所述第一稳定转盘5的真空吸附槽3中进入至所述第二稳定转盘6的真空吸附槽3中,并完成罐体0的再次位置校准稳定。

其中,所述交接位4a完成罐体0的初次位置稳定,所述第一校准交接位4b完成罐体0的初次位置校准稳定,所述第二校准交接位4c完成罐体0的再次位置校准稳定,进而通过增加两次罐体再定位实现罐体0进入颈部成型站时位置的精确、稳定。

优选的,所述稳定过渡站B可设有多组,各组稳定过渡站B从前向后首尾衔接,每组稳定过渡站B形成两个校准交接位。借此设计,可根据加工罐高的尺寸以及加工速度的要求加入合适数量的稳定过渡站B,以此满足当罐体0进入颈部成型站C时其位置精准,转运稳定。这样即便罐体0的高罐高导致起与模具12的间隙d1及推板11的间隙d2极小,依然不会发生卡罐现象。

其中,所述颈部成型站C包括主轴组件及转运组件;所述主轴组件包括成型主轴转盘7,所述转运组件包括成型转运转盘8。

所述成型主轴转盘7及成型转运转盘8的转轴均与所述第二稳定转盘6的转轴平行;所述成型主轴转盘7与所述成型转运转盘8皆为星轮,成型主轴转盘7的圆周面上均布有数个定位槽9,且该定位槽9呈圆弧状(以半圆形为佳),用于定位易拉罐的罐体0;成型转运转盘8的圆周面上均布有数个所述真空吸附槽3。

构成当第二稳定转盘6与成型主轴转盘7转动接料时,前者上的真空吸附槽3与后者上的定位槽9共同界定形成一转运位10,所述罐体0经由该转运位10从所述第二稳定转盘6的真空吸附槽3中进入至所述成型主轴转盘7的定位槽9中。

当成型主轴转盘7与成型转运转盘8转动接料时,前者上的定位槽9与后者上的真空吸附槽3共同界定形成所述转运位10,所述罐体0经由该转运位10从所述成型主轴转盘7的定位槽9中进入至所述成型转运转盘8的真空吸附槽3中。

其中,所述颈部成型站C的主轴组件还包括多套(通常为十二套)模具组件以及多套(通常为十二套)推板组件。所述模具组件与所述推板组件一一对应设置,两者沿所述罐体0的高度方向分列于罐体0两侧。加工时,通过推板组件中的执行部件推板11推动罐体0朝向模具组件平移,并通过后者的执行部件模具12实现对罐体0颈部的成型。

各所述颈部成型站C前后衔接,分步完成罐体0的颈部成型,并于最后一站完成成品的出料。由于颈部成型站C的构造可采用现有技术,且并非本案的发明点,故本案对其原理、细节不做赘述。

其中,所述第二稳定转盘6的结构可与所述成型转运转盘8相同。

相比现有技术而言,本发明通过嵌入稳定过渡站,通过增加两稳定转盘从而增加两校准交接位;每当罐体进入校准交接位时,罐体都可进行一次位置的稳定校准,进而增加了罐体的总稳定时间,并最终保证罐体进入颈部成型站时位置足够稳定而避免发生抖动。即,可通过多次罐体再定位解决高罐高、高速度地进行颈部成型的稳定、可靠加工。

本发明的改造成本低,最少仅需增设两个星轮结构的稳定转盘即可实现改造;且改造难度低,可通过稳定过渡站的模块化设计直接嵌入在现有设备的上料站以及颈部成型站之间完成改造,不仅省时省力,且设备装配后精度高。

本发明能够保证罐子稳定地进入第一组颈部成型站中的第一站模具,保证罐体跟模具的同心度要求,从而保证成型质量,解放生产速度的限制提高生产效率。

综上,本发明可在现有设备上直接进行模块化改造,并通过保证罐子进入颈部成型模具时的稳定性实现高速生产。

上述实施例只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围。凡根据本发明精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围之内。

- 通过多次再定位实现易拉罐高速稳定颈部成型的设备

- 通过多次再定位实现易拉罐高速稳定颈部成型的设备