有害成分加热净化装置

文献发布时间:2023-06-19 11:39:06

技术领域

本发明涉及一种有害成分加热净化装置,能加热并氧化净化各种气体中的CO(一氧化碳)、HC(烃:含有有机性臭气成分的气体)、细菌、螨虫等有害成分(之后,将含有这些成分中的任一种成分的气体称为“有害气体”)。

背景技术

从涂装工厂、化学工厂等排出的有害气体通常通过加热燃烧、使用催化剂等使之氧化以使其无害化。在这种无害化中,使用直接燃烧除臭装置、催化剂除臭装置。此外,通过经由蓄热体向加热净化室给排气来提高热效率的蓄热式除臭装置也是公知的。

作为以往的蓄热式燃烧除臭装置,已知一种有害成分加热净化装置,包括:三个以上室,三个以上所述室具有在上方处连通的连通部和在下方形成有开口部的底面,并且所述连通部以外由壁分隔;蓄热体层和催化剂层,所述蓄热体层和所述催化剂层在所述室内从所述开口部侧向所述连通部连续地设置;以及加热装置,所述加热装置与所述催化剂层相邻设置,在所述开口部设置有:与将有害气体导入所述室内的流入流路连通的连通口;与从所述室排出净化气体的流出流路连通的连通口;以及与将清扫气体导入所述室的清扫流路连通的连通口,所述有害成分加热净化装置设置有:挡板,所述挡板能滑动地紧贴载置于所述底面上,并且形成有使所述连通口中的一个处于连通状态的选择孔;以及控制装置,所述控制装置对由所述挡板进行的所述连通口的开闭进行控制。

现有技术文献

专利文献

专利文献1:日本专利特开2016-121859号公报

发明内容

在专利文献1的有害成分加热净化装置中,挡板能滑动地紧贴载置于室的底面上。该挡板使三个连通口中的一个处于连通状态。因此,当与排出净化气体的流出流路连通的连通口处于连通状态时,与将有害气体导入所述室内的流入流路连通的连通口和与导入清扫气体的清扫流路连通的连通口被堵塞。

这些流入流路和清扫流路的输送压力是由数个大气压形成的相当高的压力。因此,为了关闭这些连通口,挡板需要具有重量。其结果是,存在第一技术问题:为了使底面与挡板紧贴并维持能滑动地,需要较大的动力以移动沉重的挡板。

另外,在有害成分加热净化装置中,高温的净化气体对蓄热体层进行加热,该蓄热体层在有害气体经过时被冷却。但是,存在第二技术问题:在有害成分加热净化装置开始连续运转,并且流入有害成分浓度较高的有害气体等情况下,蓄热体层所保持的热量过多,并且在一定时间的有害气体经过时,蓄热体层的温度不会变为一定温度以下,从而导致装置整体被过度加热。

本发明是为了解决上述第一技术问题或第一技术问题和第二技术问题而想到的。更具体地,本发明的有害成分加热净化装置的特征是,具有三个以上室,三个以上所述室具有在上方处连通的连通部和在下方形成有开口部的底面,并且所述连通部以外由壁分隔,在所述室内从所述开口部侧向所述连通部连续地设置有蓄热体部、加热部和催化剂部,在所述开口部设置有气体流入口、气体流出口和清扫气体流入口这三个连通口,所述气体流入口与将有害气体导入所述室内的流入流路连通,所述气体流出口与从所述室排出净化气体的流出流路连通,所述清扫气体流入口与将清扫气体导入所述室的清扫流路连通,所述有害气体成分净化装置具有:挡板,所述挡板能滑动地紧贴载置于所述底面上,并且形成有使所述三个连通口内的一个处于连通状态的选择口;低摩擦层,所述低摩擦层配置于所述底面与所述挡板的滑动之间;以及控制装置,所述控制装置使所述挡板移动来对所述连通口的开闭进行控制,在所述连通部设置有冷却装置,所述加热部具有加热部温度传感器,所述控制装置将各室的连通状态按照与流入流路的连通、与清扫流路的连通以及与流出流路的连通这三个状态的顺序转变,并且错开保持各室各自的连通状态,通过限制时间和与所述流入流路连通的所述室的所述加热部的温度来对所述连通状态的转变进行控制,在所述加热部的温度并非规定温度以下的情况下,即使在经过了所述限制时间之后,也不会使当前的所述连通状态转变。

在本发明的有害成分加热净化装置中,由于在挡板与室的底面的滑动面之间设置有低摩擦层,因此,即使以较小的驱动力也能够使具有重量的挡板移动,从而解决第一技术问题。

另外,在本发明的有害成分加热净化装置中,控制装置构成为通过加热部中的温度和时间对各室的状态转变进行控制,在加热部并非规定温度以下的情况下,即使经过了一定时间之后,也不会使状态转变,因此,能够抑制加热部被过度地加热,并且能够使有害成分加热净化装置安全地运转,从而能够解决第二技术问题。

附图说明

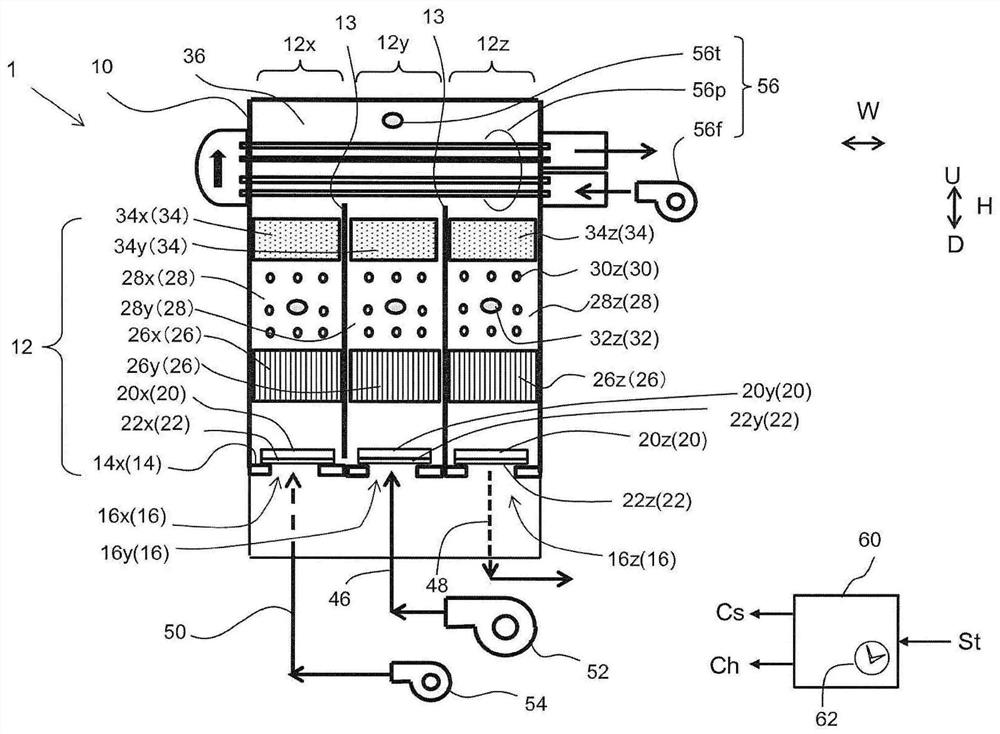

图1是本发明的有害成分加热净化装置的正面剖视图。

图2是本发明的有害成分加热净化装置的针对各室的剖视图。

图3是示出蓄热体的结构的图。

图4是示出有害成分加热净化装置从稳定状态到下一个稳定状态的状态转变的图。

图5是控制装置的处理的流程的流程图。

符号说明

1 有害成分加热净化装置

10 外轮廓

12、12x、12y、12z 室

13 壁

14 底面

16 开口部

18 挡板滑动部

20 挡板

22 低摩擦层

24 选择口

26 蓄热体部

28 加热部

30 加热装置

32 加热部温度传感器

34 催化剂部

36 连通部

40 气体流入口

41 清扫气体流入口

42 气体流出口

43 分离壁

44 连通口

46 流入流路

48 流出流路

50 清扫流路

52 有害气体送风用风扇

54 清扫气体送风用风扇

56 冷却装置

56f 送风风扇

56p 金属管

56t 温度传感器

60 控制装置

62 计时器

70 金属制的蓄热体

72 陶瓷制的蓄热体

74 通气孔

HG 有害气体

DG 净化气体

PG 清扫气体

具体实施方式

以下,参照附图对本发明的有害成分加热净化装置进行说明。另外,以下的说明对本发明的一个实施方式进行例示,本发明不限定于以下的说明。以下的说明能够在不脱离本发明的主旨的范围内进行改变。

图1和图2示出本发明的有害成分加热净化装置的结构。图1是从有害成分加热净化装置1的正面观察的剖视图。在有害成分加热净化装置1中,在由外轮廓10包围的空间内隔着壁13并排设置有三个以上的“室12”的图2的(a)、图2的(b)和图2的(c)分别表示从室12x、室12y、室12z的侧面观察的截面。另外,在图2的(d)、图2的(e)和图2的(f)分别表示室12x、室12y、室12z的挡板滑动部18的下表面(如后所述,其与室12的底面14相同。)和挡板20的俯视图。

另外,在图1和图2中,箭头W表示有害成分加热净化装置1的宽度方向,箭头H表示上下方向。在箭头H中,“U”表示重力上方,“D”表示重力下方。另外,在图2的(a)、图2的(b)和图2的(c)中,箭头T表示厚度方向。在图2的(d)、图2的(e)和图2的(f)中,图1的宽度方向W为纸面的上下方向。

首先,对本发明的有害成分加热净化装置1的示意结构进行说明。有害成分加热净化装置1在外轮廓10内具有三个以上室12。在此,对室12存在三个的情况进行说明,但是也可以是三个以上。另外,在将各个室12区别称呼的情况下,设为室12x、室12y、室12z。室12分别由壁13分隔。在各个室12的上方没有壁13。

即,在室12的上方形成有与各个室12连通的连通部36。另外,连通部36的上方通过外轮廓10而被密闭。另外,下方由具有开口部16的底面14分隔,该开口部16具有三个连通口44。即,室12形成为上方开放的箱型。

在室12内,从下方向上方依次设置有蓄热体部26、加热部28和催化剂部34。在蓄热体部26与底面14之间设置有挡板滑动部18。挡板滑动部18是能移动地收容挡板20的空间。挡板滑动部18在室12的下方与室12连续地形成。挡板滑动部18的下表面与室12的底面14相同。挡板20选择性地对各室12的底面14的三个连通口44进行开闭。

在底面14的下方形成有供有害气体HG流动的流入流路46、供净化气体DG流动的流出流路48以及供清扫气体PG流动的清扫流路50这三个流路。这些流路与具有三个连通孔44的开口部16连通,三个所述连通孔44全部设置于室12的底面14。即,每个室12在底面14具有与流入流路46连通的连通口44(气体流入口40)、与流出流路48连通的连通口44(气体流出口42)以及与清扫流路50连通的连通口44(清扫气体流入口41)。

流入流路46和清扫流路50也可以配置有有害气体送风用风扇52和清扫气体送风用风扇54。这是为了得到较强的送风压力和对送风流量进行控制。

另外,在各室12的外部设置有用于使挡板20滑动的滑动驱动装置(未图示)。滑动驱动装置只要能够驱动各室12的挡板20即可,其形式没有特别地限定。另外,配置有对各室12的滑动驱动装置的动作进行控制的控制装置60。即,也可以说控制装置60对挡板20的动作进行控制。

另外,以后,在上述的结构中,在将设置于每个X室12x、Y室12y、Z室12z的部分分别区分的情况下,对各个构成部分的符号标注“x”、“y”、“z”并进行表示。例如,(X室12x的)催化剂部34x、(Y室12y的)蓄热体部26y等。

<各部分结构的详细情况>

接着,对各个结构依次进行详细说明。

<连通部>

连通部36位于各室12的上端部,并且将各室12连通。因此,从各室12的上端部流出的气体能够从其他室12的上端部流向其他室12。也可以在连通部36设置对连通部36内的温度进行测量的温度传感器56t。

另外,连通部36也可以包括冷却装置56。冷却装置56用于在连通部36的温度过度上升的情况下降低有害成分加热净化装置1整体的温度。另外,由于冷却装置56是热交换器,因此,还能够将来自连通部36的热量汲取出来并用于其他用途。冷却装置56由金属管56p、温度传感器56t以及送风风扇56f构成。

<室>

室12在底面14具有开口部16。另外,在上方与相邻的室12之间没有壁13而设置有连通部36。室12在开口部16的上方且连通部36的下方侧,从靠近开口部16的一侧向连通部36连续地设置有蓄热体部26、加热部28和催化剂部34。从图1和图2的(a)、图2的(b)、图2的(c)可知,蓄热体部26、加热部28和催化剂部34分别填充于室12的截面,经过开口部16和连通部36之间的气体必然经过蓄热体部26、加热部28和催化剂部34。

<蓄热体部>

蓄热体部26从流出的高温的净化气体DG接受热量,并且将热量传递给流入的低温有害气体HG。因此,期望热量较大。另外,由于净化气体DG、有害气体HG经过,因此,气体能够经过,这一点是自不必言的。通常,利用陶瓷制的蜂巢结构。这是因为陶瓷的热容量较大。

但是,由于陶瓷是多孔材质的,因此,其自身吸附气体。虽然经过蓄热体部26的气体的时刻将在后文进行叙述,但在有害气体HG流入之后,清扫气体PG经过,并且从陶瓷中赶出有害气体HG。之后,高温的净化气体DG流出。若蓄热体部26是多孔材质的,则通过清扫气体PG无法完全赶出吸附的有害气体HG,并且当高温的净化气体DG流出时,残留的有害气体HG也被排出。即,在净化气体DG中混有有害气体HG。

若蓄热体部26由金属制成,则由于有害气体HG的吸附量较小,因此,能够通过清扫气体PG赶出所有的有害气体HG,即使高温的净化气体DG随后流出,混入到净化气体DG的有害气体HG的量也较少。然而,若蓄热体部26由金属制成,则热容量减少。

因此,如图3所示,蓄热体部26由多级构成,蓄热体部26的底面14侧(重力下方D)由金属制的蓄热体70构成,连通部36侧(重力上方U)由陶瓷制的蓄热体72构成。金属制的蓄热体70和陶瓷制的蓄热体72具有通气孔74,能供气体沿上下方向经过。通过将蓄热体部26设为这样的结构,蓄热的热量能够确保足够的量,并且在净化气体DG流出时有害气体HG的泄漏减少。

<加热部>

加热部28是配置有加热装置30的空间。加热装置30只要能够使加热部28的温度上升到几百度的温度即可,没有特别地限定,但是能够优先使用棒状、线圈状、网孔状这样的形状的发热体。在加热部28的中心配置有加热部温度传感器32。加热部温度传感器32对加热部28内的温度T进行测量。

加热部28被控制成,在加热部28内的温度T变为规定的温度T0以下时,加热装置30运转(ON),并且在加热部28内的温度T高于规定的温度T0时,加热装置30停止(OFF)。无论后述的12的流入状态、流出状态、清扫状态如何,该加热部28的温度控制均进行。

另外,各室12的加热部28的规定温度T0的设定和加热装置的ON、OFF的控制可以由各加热部28的每一个中准备的控制装置进行,也可以由有害成分加热净化装置1的控制装置60承担。

<催化剂部>

催化剂部34分解或改变被加热后的有害气体HG,并且生成毒性较低的净化气体DG。在此,分解是指使有害气体HG的构成分子变成更小分子量的物质,改变是指使有害气体HG的构成分子变成相同或变大但毒性更小的物质。将分解和改变统称为改质。

具体地,催化剂部34能够优先利用铂、钯这样的贵金属物质。当然,只要能够将有害气体HG改质即可,也可以是这些物质以外的物质。

<挡板滑动部>

挡板滑动部18形成于室12的底面14的正上方。在挡板滑动部18配置有挡板20。在底面14设置有开口部16,在该开口部16设置有连通口44,该连通口44与流入流路46、流出流路48和清扫流路50连通。

<挡板>

挡板20使设置于各室12的底面14的三个连通口44中的一个开放,而使各室12和所选择的流路处于连通状态。因此,挡板20具有与连通口44重叠的选择口24。另外,在选择口24以外的部分处,关闭其他两个连通口44。清扫气体PG和有害气体HG的输送压力有时也会达到数个大气压,为了以挡板20不会被抬起,将挡板20构成得较重。

<低摩擦层>

在挡板20的背面与挡板滑动部18的底面14之间形成有低摩擦层22。低摩擦层22优先使用特氟隆(注册商标)、二硫化钼、有机钼化合物、石墨、PTFE(聚四氟乙烯)、铜这样的固体且具有润滑能力的材料。低摩擦层22既可以设置于挡板20侧,也可以设置于底面14上。

<开口部>

开口部16设置于挡板滑动部18的底面14(亦即室12的底面14。)。在各室12的开口部16具有有害气体HG的流入流路46、流出流路48和清扫流路50的连通口44。将设置于开口部16的、与流入流路46连通的连通口44设为气体流入口40,将设置于开口部16的、与流出流路48连通的连通口44设为气体流出口42,将设置于开口部16的、与清扫流路50连通的连通口44设为清扫气体流入口41。这些连通口44设置于底面14。

流入流路46、流出流路48和清扫流路50这三个流路在各室12的厚度方向(图2的(a)、图2的(b)、图2的(c)的T方向)上由分隔壁43(参照图2的(a)、(b)、(c))分隔。但是,与各室12的开口部16连通。即,流入流路46、流出流路48和清扫流路50在各室12之间连通。但是,流入流路46、流出流路48和清扫流路50z之间由分隔壁43分离。

因此,气体不会混入各流路之间。此外,各室12能够与流入流路46、流出流路48和清扫流路50连通。

<控制装置>

控制装置60由MPU(Micro Processor Unit:微处理器单元)和存储器构成。控制装置60还包括计时器62。用于控制的程序也可以保存在存储器中。当然,也可以是除此以外的结构。控制装置60与滑动驱动装置(未图示)连接,并且通过发送指示信号Cs来对各室12的挡板20的动作进行控制。具体地,使选择口24移动到设置于底面14的气体流入口40、清扫气体流入口41、或气体流出口42中的任一位置。换言之,控制装置60使各室12与流入流路46、流出流路48和清扫流路50之间的连通状态转变。

另外,控制装置60也可以与加热部温度传感器32和加热装置30连接,并且对加热部28内的温度进行控制。具体地,控制装置60从加热部温度传感器32接收表示温度的信号St,并且基于该信号St将指示信号Ch发送到加热装置30,以基于设定值T0对加热部28内的温度进行控制。

<动作说明>

对具有以上这样结构的有害成分加热净化装置1的动作进行说明。参照图1和图2。有害成分加热净化装置1的一个室12将有害气体HG流入的流入状态、净化后的净化气体DG流出的流出状态以及清扫气体PG流入的清扫状态这三个状态按照流入状态、清扫状态以及流出状态的顺序重复进行。

在三个室12中进行所述循环的情况下,通过使各个室12错开所述循环的顺序,能够使有害成分加热净化装置1顺畅地运转。另外,处理能力也变高。在图1和图2中,X室12x与清扫流路50连通,Y室12y与流入流路46连通,Z室12z与流出流路48连通。

参照图2,在图2的(a)中,X室12x的挡板20x的选择口24x使X室12x的开口部16x的连通口44x的内清扫气体流入口41x处于连通状态,其它连通口44X堵塞。在图2的(b)中,Y室12y的挡板20y的选择口24y使Y室12y的开口部16y的连通口44y内的气体流入口40y处于连通状态,其它连通口44y堵塞。另外,在图2的(c)中,Z室12z的挡板20z的选择口24z使Z室12z的开口部16z的连通口44z内的气体流出口42z处于连通状态,其它连通口44z堵塞。

<稳定状态的说明>

再次参照图1。基于以上这样的状态,对有害成分加热净化装置1的稳定状态进行说明。流入Y室12y的有害气体HG经过蓄热体部26y,到达加热部28y。有害气体HG在经过蓄热体部26y时从蓄热体部26y接受热量,从而温度上升。

反之,蓄热体部26y的温度下降。若进入加热部28y的有害气体HG的温度Tg低于加热部28y的温度T,则加热至加热部28y的温度T。另一方面,若有害气体HG的温度Tg高于加热部28y的温度T,则将热量传输到加热部28y,并且进入下一个阶段。

加热后的有害气体HG到达催化剂部34y,并且在从催化剂部34y排出时变成改质后的净化气体DG。该净化气体DG是高温的气体。净化气体DG经过Z室12z的催化剂部34z,经过Z室12z的加热部28z,并经过Z室12z的蓄热体部26z。当经过蓄热体部26z时,从净化气体DG向蓄热体部26z传递热量。结果净化气体DG的温度下降,Z室12z的蓄热体部26Z的温度上升。

另一方面,X室12x是在成为图1的状态之前有害气体HG流入的流入状态下的室12。然后,当前是清扫气体PG流入的清扫状态。在清扫气体PG进入X室12x时,从蓄热体部26x夺取热量,从而对蓄热体部26x进行冷却。此时,将残留在蓄热体部26x中的有害气体HG一起从蓄热体部26x中赶出。

由于蓄热体部26x与加热部28x相邻,因此,靠近加热部28x的部分处的温度较高,并且有害气体HG容易被清扫气体PG赶出。因此,能够优先利用多孔质的陶瓷制的蓄热体72。反之,靠近气体流入口40x的一侧温度较低,因此,难以被清扫气体PG赶出。因此,若气体入口40x一侧的蓄热体部26x由金属制的蓄热体70构成,则有害气体HG不易吸附,也容易被清扫气体PG赶出。

在清扫气体PG进入加热部28x时,若清扫气体PG的温度低于加热部28x的温度,则将在加热部28x中被加热。另外,若清扫气体PG的温度高于加热部28x的温度,则通过加热部28x释放一定的热量,并且移动到催化剂部34x。由于加热部28x中的清扫气体PG的加热是对清扫气体PG中的有害气体HG进行加热,因此,有助于有害气体HG的改质。

进入催化剂部34x的清扫气体PG直接经过催化剂部34x。另一方面,混入在清扫气体PG中的有害气体HG在催化剂部34x中被改质而成为净化气体DG。因此,清扫气体PG和净化气体DG进入连通部36。到达连通部36的清扫气体PG和净化气体DG与经过Y室12y净化后的净化气体DG一起从Z室12z排出。

<状态转变的说明>

在上述说明中,X室12x处于清扫状态,Y室12Y处于流入状态,Z室12Z处于流出状态。这些状态基于一定的规则进行切换。这被称为状态转变。状态转变是通过各室12的挡板20移动来改变选择口24的位置来进行的。因此,是由控制装置60进行的操作。

图4是示出状态转变的示意图。图4的(a)是图1和图2所示的稳定状态。即,X室12x处于清扫状态,Y室12y处于流入状态,Z室12z处于流出状态。各室12的状态按照流入状态、清扫状态、流出状态的顺序改变。因此,从图4的(a)的稳定状态转换至如图4的(d)所示的X室12x处于流出状态,Y室12y处于清扫状态,Z室12z处于流入状态这样的稳定状态。

图4的(a)的处于稳定状态的有害成分加热净化装置1基本上在经过一定时间时从稳定状态向下一个稳定状态进行状态转变。在状态转变开始时,最初处于清扫状态的室12转变至流出状态。图4的(b)示出X室12x从清扫状态转变为流出状态的状态。更具体地,X室12x的挡板20x移动而使选择口24x与气体流出口42x对齐。此时,由于存在低摩擦层22,因此,较重的挡板20能够以低电力移动。

考虑到处于清扫状态的室12x将残留在室12x内的有害气体HG全部赶出,并立即转变至流出状态。因此,来自连通部36的净化气体DG在X室12x内流动。即,能够形成一个流入状态的室12和两个流出状态的室12。这样的状态被称为“转变状态1”。另外,转变状态1经过一定时间后,判断为完成。

在转变状态1结束后,接着使处于流出状态的室12转变至流入状态。在图4的(c)中示出使处于流出状态的Z室12z转变至流入状态的状态。由于在流出状态下净化气体DG已经流出,因此,即使直接切换至有害气体HG的流入状态,有害气体HG也不会从处于流出状态的X室12X中流出。这是因为Z室12z的催化剂部34z对流入的有害气体HG进行改质。

具体地,该转变也使Z室12z的挡板20z的选择口24z从气体流出口42z移动至气体流入口40z。而且,能够通过低摩擦层22z以低电力移动较重的挡板20z。该转变的结果是能够形成两个流入状态和一个流出状态的室12。将其作为“转变状态2”。转变状态2完成也可以解释为,随着Z室12z的挡板20z移动的完成,转变状态2完成。

最后,将处于流入状态的室12转变至清扫状态。在图4的(d)中示出使处于流入状态的Y室12y转变至清扫状态的状态。在处于流入状态的室12y中,由于在室12y内残留有大量的有害气体HG,因此,利用清扫气体PG将所述有害气体HG全部赶出。

具体地,所述转变也通过使Y室12y的挡板20y的选择口24y从气体流入口40y移动到清扫气体流入口41y来进行。而且,能够通过低摩擦层22y以低电力移动较重的挡板20y。所述转变的结果是能够形成一个流入状态、一个流出状态和一个清扫状态的室12。将其作为“转变状态3”。转变状态3是状态转变的最后阶段,并且是从前一稳定状态之后的下一个稳定状态。转变状态3完成也可以解释为,随着Y室12y的挡板20y移动的完成,转变状态3完成。

<控制装置的流程的说明>

由于状态转变是由控制装置60的处理实现的,因此,对控制装置60的流程进行说明。图5示出了控制装置60的流程。适当地参照图4对图5的流程进行说明。从稳定状态向下一个稳定状态的转变的时机基本上是设定时间,但是在本发明的有害成分加热净化装置1中,将加热部28的温度也视为转变的时机。

在处理开始时(步骤S100),进行结束判断(步骤S102)。结束的判断也可以是由人手进行的供给电源的停止、由设置于有害成分加热净化装置1内的安全装置的异常引起的自动的结束。在结束的情况下(步骤S102的“是分支”),使装置停止(步骤S104)。否则(步骤S102的“否”分支),处理进入下一个步骤。

接着,对从转变至稳定状态开始的经过时间t是否超过了预先设定的设定时间ts进行判断(步骤S106)。稳定状态是维持时间ts的期间的意思。如果经过时间没有超过设定时间(步骤S106的“否”分支),则进一步待机。稳定状态经过了一定时间(步骤S106的“是分支”)后,处理接着进行。

在步骤S108中,对处于流入状态的室12的加热部28中的温度T是否低于T0+α进行判断。在此,T0是加热装置30的ON/OFF(接通/断开)切换温度,α是用于转变状态切换的阈值温度。

在有害成分加热净化装置1中,有害气体HG通过催化剂部34被改质成净化气体DG。在该改质中,也可能会发生发热反应。因此,有时会成为比流入有害成分加热净化装置1并被加热的有害气体HG的温度高的净化气体DG。该高温的净化气体DG将大量的热量残留在流出状态的室12的蓄热体部26中并排出。

对具有所述大量的热量的蓄热体部26进行冷却的是具有所述蓄热体部26的室12状态转变为流入状态时的流入气体、即有害气体HG。经过具有大量热量的蓄热体部26的有害气体HG从蓄热体部26夺去热量。然而,若蓄积的热量较多,则即使有害气体HG在稳定状态的设定的持续时间ts内流动,蓄热体部26的热量也不会被夺取,有害成分加热净化装置1的整体的温度有时会持续上升。

因此,在处于流入状态的室12的加热部28的温度并非一定温度以下的情况下,继续维持当前的稳定状态,等待加热部28和蓄热体部26的温度下降。

另一方面,若加热部28的温度变为T0以下,则加热部28的加热装置30将变为ON(接通)。这并不能说有效地利用了好不容易蓄积的蓄热体部26的热量。因此,使用于切换的阈值温度α上升至加热装置30的ON/OFF切换温度T0。阈值温度α也可以基于流入的有害气体HG的温度动态地转换。也就是说,基于有害气体HG的温度使阈值温度α变化,以在加热部28的温度下降时,加热装置30不会相对于切换温度T0下冲而变为ON。

在图5的流程中,在步骤S108中,若处于有害气体HG的流入状态的室12的加热部28的温度T高于T0+α(步骤S108的“否分支”),则即使超过设定好的持续时间,也继续维持当前的稳定状态。若加热部28的温度T低于T0+α(步骤S108的“是分支”),则将处理移至下一步。

步骤S106(经过规定的持续时间ts)和步骤S108(加热部28的温度T低于T0+α)被清除后,转移至状态转变。如图4所说明的那样,转变至转变状态1(步骤S110),接着转变至转变状态2(步骤S112),最后转变至转变状态3(步骤S114)。转变状态3是下一个稳定状态。

另外,新的稳定状态开始后,将计时器62清零,并重新开始对经过时间ts进行测量(步骤S116)。然后,处理再次转移至结束判断(步骤S102)。如上所述那样,控制装置60使有害成分加热净化装置1运转。

工业上的实用性

本发明的有害成分加热净化装置能够优先用于对有害气体进行净化。

- 有害成分加热净化装置

- 烟气有害成分全面净化方法及其净化装置