一种摩擦片热压机加温系统及使用方法

文献发布时间:2023-06-19 11:40:48

技术领域

本发明属于摩擦片生产压制技术领域,尤其涉及一种摩擦片热压机加温系统及使用方法。

背景技术

现在摩擦片的生产过程中,摩擦片热压机的热压板的升温大多通过电加热或者热风加热的方式实现。

在现有技术中,例如公开号为CN204249383U的中国实用新型专利申请文件,公开了名称为全自动刹车片压制机 包括机架和设于机架上的料斗、底模,所述料斗固定在送料机构上,所述送料机构固定在机架上,所述送料机构出口处设有下料坡,所述下料坡正下方设有称料斗,所述称料斗通过电机驱动可左右移动,所述底模两边设有固定块,所述固定块上设有中模,所述中模设有对准底模模孔的通孔,所述中模由第一油缸驱动可上下移动,所述中模上方设有压架,所述压架通过多根导向柱活动连接于机架上,所述压架由第二油缸驱动且压架上固定有上压模,所述上压模位于中模正上方且上压模可伸入通孔内。其中,所述机架上设有第一吹气嘴和第二吹气嘴,所述第一吹气嘴对准中模上表面,所述第二吹气嘴对准底模上表面,所述第一吹气嘴和第二吹气嘴上均配有开关。本方案的全自动刹车片压制机可实现刹车片的全自动压制加工,提高生产效率、减轻工人劳动程度。

但是,采用热风直吹加热的方式,会由于热风本身很难达到刹车片加热需要的温度高度、且热风较不稳定,容易造成热风的热能损耗较高,使得热压板的温度不稳定,从而会造成生产的摩擦片的残次率较高。

在现有技术,例如公开号为CN204965215U的中国实用新型专利申请文件,公开了名称为一种半自动刹车片压制机温控系统,包括温控装置、PLC温控模块、报警装置、加热板、电热管,所述电热管以固定间距设置在加热板上,所述每个电热管上均设置有温度传感器,所述温度传感器与PLC温控模块电性连接,所述PLC温控模块和报警装置均与温控装置电性连接。该半自动刹车片压制机温控系统将加热板的温控点增加,即每根电热管上设置一个温度传感器,进行独立控制,温控装置采用PLC温控模块进行控制,只要有一个点出现故障,例如温度超标,压机就停止工作,报警装置即可发出警报声,提醒工作人员及时修复,防止产品因温度问题产生的质量问题。

但是,由于电加热的本身热惯性大,难以把控停止供电的时间点,容易造成热压板的温度过高或者温度不达标,从而使得摩擦片的产品不达标;其次,采用电加热的方式,热压板内的加热元件容易损坏且不已修复,造成热压板的温度不均匀,对摩擦片造成不可修复的损坏,只能停机更换热压板造成生产效率低。

发明内容

本发明要解决上述的技术问题,提出了一种摩擦片热压机加温系统及使用方法,该方案采取导热油对热压机加温的方式,具有供热稳定、热能损耗较小、热惯性低、能耗低、生产高效、不易损坏、受热均匀等等优点。

本发明解决上述问题本发明采用了以下技术方案:

一种摩擦片热压机加温系统,该系统包括进油管、三通合流调节阀、循环油泵、进油均压管、回油均压管、回油管以及三通管;所述进油管的一端与导热油加热装置连接,另一端与所述三通合流调节阀的第一进油口连接;所述三通合流调节阀的出油口与所述循环油泵的进油口连接;所述循环油泵的出油口与所述进油均压管的进油口连接;还包括多个进油软管,所述进油软管的一端与所述进油均压管连接,另一端与热压机的热压板上的进油口连接;还包括多个回油软管,所述回油软管的一端与所述回油均压管连接,另一端与热压机的热压板上的出油口连接;

所述回油均压管的出油口与三通管的进油口连接,所述三通管的第一出油口与所述回油管连接,所述三通管的第二出油口与三通合流调节阀的第二进油口连接;所述回油管的另一端与导热油加热装置连接。

进一步的,所述进油管靠近所述三通合流调节阀的一端设有第一调节阀。

进一步的,所述循环油泵的进油口和出油口处分别设有第二调节阀和第三调节阀。

进一步的,所述三通管的进油口处设有第四调节阀,所述三通管的第一出油口处设有第五调节阀。

进一步的,所述进油均压管的底端设有可调节的第一闭合开关;所述回油均压管的底端设有可调节的第二闭合开关。

进一步的,所述进油均压管与所述回油均压管均竖向设置,所述油均压管的进油口位于油均压管的顶端,所述回油均压管的出油口位于回油均压管的顶端。

进一步的,所述循环油泵整体位于热压机之下。

一种摩擦片热压机加温系统的使用方法,初次使用时,热压机内无导热油流动且加工腔内不放待加工工件,包括以下步骤:

S1:打开第一调节阀、第二调节阀、第三调节阀、第四调节阀以及第五调节阀,将三通合流调节阀的第一进油口打开,第二进油口闭合;

S2:将加热后的导热油通过进油管、三通合流调节阀的第一进油口进入到三通合流调节阀,经三通合流调节阀的出油口进入到循环油泵,此时启动循环油泵,对导热油进行加压,使导热油恒温、恒压、恒速流动;

S3:使导热油于恒温、恒压、恒速状态下经循环油泵的出油口进入到进油均压管,经进油均压管分配,通过进油软管进入到热压机的热压板内部进行循环,对热压板进行预加热;

S4:将导热油从热压板的出油口流出,经过回油软管进入到回油均压管;

S5:使导热油从所述回油均压管的出油口进入到三通管,此时打开第五调节阀,使一部分导热油经过三通管的第一出油口流出进入到回油管,然后进入到导热油加热装置,使油温升高;当进油管内的导热油温度过高时,调节三通合流调节阀,使得三通管内的剩余部分导热油中的部分或者全部经所述三通合流调节阀的第二进油口流入所述三通合流调节阀,并使之与第一进油口进入所述三通合流调节阀的导热油合流。

上述中,所述“剩余部分导热油”是指流入到回油管之后的导热油。

进一步的,所述进油管内的导热油温度范围控制在220摄氏度~240摄氏度。

综上所述,本发明具有以下有益效果:

1、本发明通过设置进油管、三通合流调节阀、循环油泵、进油均压管、回油均压管、回油管以及三通管;所述进油管的一端与导热油加热装置连接,另一端与所述三通合流调节阀的第一进油口连接;所述三通合流调节阀的出油口与所述循环油泵的进油口连接;所述循环油泵的出油口与所述进油均压管的进油口连接;还包括多个进油软管,所述进油软管的一端与所述进油均压管连接,另一端与热压机的热压板上的进油口连接;还包括多个回油软管,所述回油软管的一端与所述回油均压管连接,另一端与热压机的热压板上的出油口连接;所述回油均压管的出油口与三通管的进油口连接,所述三通管的第一出油口与所述回油管连接,所述三通管的第二出油口与三通合流调节阀的第二进油口连接;所述回油管的另一端与导热油加热装置连接。使得本发明相较于现有技术中采用的热风直吹加热的方式,解决了由于热风本身很难达到刹车片加热需要的温度高度、热风较不稳定,且容易造成热风的热能损耗较高的缺点,使得热压板的温度稳定,从而降低生产的摩擦片的残次率;同时,相较于现有技术中采用的电加热的方式,根本上解决了电加热的本身热惯性大,难以把控停止供电的时间点,容易造成热压板的温度过高或者温度不达标的缺点,从而解决摩擦片的产品不达标的问题;其次,相较于采用电加热的方式,热压板内的加热元件容易损坏且不已修复,造成热压板的温度不均匀的缺点,本发明具有不易发生故障的优点,从而提高生产效率。

2、本发明通过在热压板和进油均压管之间设置进油软管,在热压板和回油均压管之间设置回油软管的设置,可以保证热压板在上下运动时顺利进行。

3、本发明通过在三通管的第二出油口和三通合流调节阀的第二进油口的连接,使得回流的导热油可以和进入的导热油合流,当新进的导热油温度过高时,从而可以降低刚进入的导热油的温度降低,从而起到对加热的摩擦片进行保护。

4、本发明通过进油均压管的底端设有可调节的第一闭合开关和回油均压管的底端设有可调节的第二闭合开关的设置,使得进油均压管和回油均压管便于排出循环的导热油,以及清洗各个管道。

5、本发明通过进油均压管与所述回油均压管均竖向设置,所述油均压管的进油口位于上端,所述回油均压管的出油口位于上端的设置,可以保证热压板内的导热油均匀分布,从而使得热压板的温度均匀,进而使得受压制的摩擦片受到均匀的温度。

附图说明

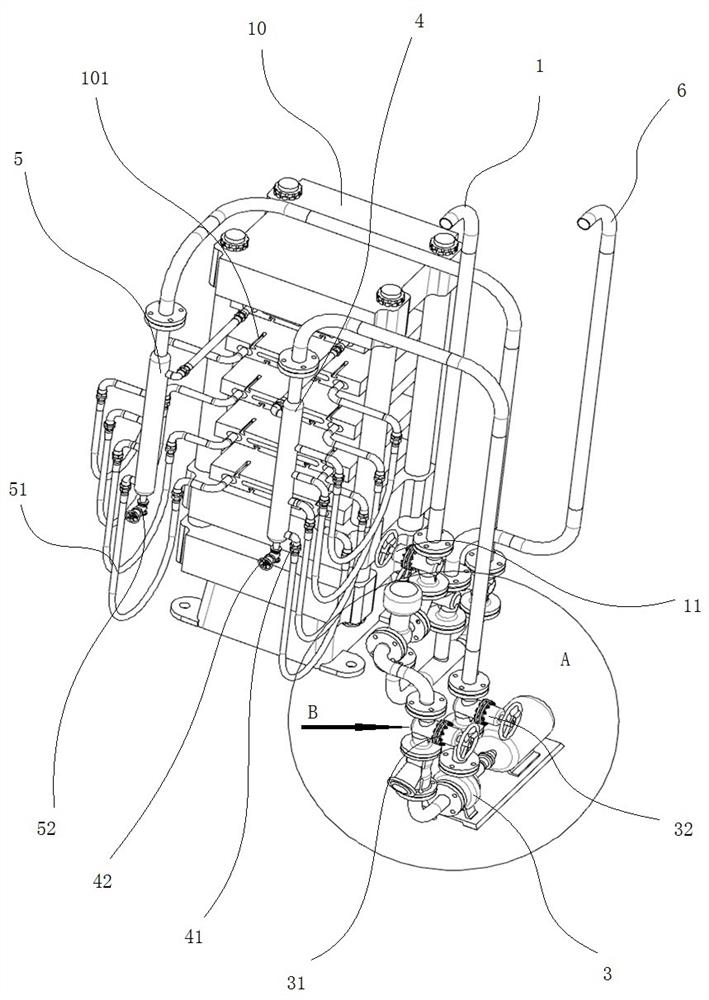

图1是摩擦片热压机加温系统的结构示意图;

图2是摩擦片热压机加温系统中A的局部放大结构示意图;

图3是摩擦片热压机加温系统中A的局部放大结构示意图的B方向上结构示意图。

附图标记:1、进油管;2、三通合流调节阀;3、循环油泵;4、进油均压管;5、回油均压管;6、回油管;7、三通管;11、第一调节阀;31、第二调节阀;32、第三调节阀;41、进油软管;42、第一闭合开关;51、回油软管;52、第二闭合开关;71、第四调节阀;72、第五调节阀;10、热压机;101、热压板。

具体实施例

以下结合附图对本发明作进一步详细说明。

本具体实施例仅仅是对本发明的解释,其并不是对本发明的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本发明的权利要求范围内都受到专利法的保护。

实施例

本实施例中的热压机10设有5个热压板101。

如图1、图2和图3所示,一种摩擦片热压机加温系统,该系统包括进油管1、三通合流调节阀2、循环油泵3、进油均压管4、回油均压管5、回油管6以及三通管7;所述进油管1的一端与导热油加热装置连接,另一端与所述三通合流调节阀2的第一进油口连接。所述三通合流调节阀2的出油口与所述循环油泵3的进油口连接。所述循环油泵3的出油口与所述进油均压管4的进油口连接。摩擦片热压机加温系统还包括5个进油软管41,所述进油软管41的一端与所述进油均压管4连接,另一端与热压机10的热压板101上的进油口连接。摩擦片热压机加温系统还包括5个回油软管51,所述回油软管51的一端与所述回油均压管5连接,另一端与热压机10的热压板101上的出油口连接。所述回油均压管5的出油口与三通管7的进油口连接,所述三通管7的第一出油口与所述回油管6连接,所述三通管7的第二出油口与三通合流调节阀2的第二进油口连接。所述回油管6的另一端与导热油加热装置连接。

摩擦片烘干过程中产生的尾气经处理后,作为为导热油加热装置的热能来源。

如图1、图2和图3,三通合流调节阀2和循环油泵3之间通过倒油管连接。循环油泵3和进油均压管4之间通过倒油管连接。回油均压管5和三通管7之间通过导油管连接。

如图3所示进油管1靠近所述三通合流调节阀2的一端设有第一调节阀11。如图2和图3所示循环油泵3的进油口和出油口处分别设有第二调节阀31和第三调节阀32。如图3所示三通管7的进油口处设有第四调节阀71,所述三通管7的第一出油口处设有第五调节阀72。

如图1、图2和图3所示进油均压管4的底端设有可调节的第一闭合开关42;所述回油均压管5的底端设有可调节的第二闭合开关52。使得进油均压管和回油均压管便于排出循环的导热油,以及清洗各个管道。

如图1所示进油均压管4与所述回油均压管5均竖向设置,所述油均压管4的进油口位于上端,所述回油均压管5的出油口位于上端。

如图1、图2和图3所示循环油泵3整体位于热压机10之下。

应用上述实施例的方案

一种摩擦片热压机加温系统的使用方法,初次使用时,热压机内无导热油流动且加工腔内不放待加工工件,包括以下步骤:

S1:打开第一调节阀11、第二调节阀31、第三调节阀32、第四调节阀71以及第五调节阀72,将三通合流调节阀2的第一进油口打开,第二进油口闭合;

S2:将加热后的导热油通过进油管1、三通合流调节阀2的第一进油口进入到三通合流调节阀2,经三通合流调节阀2的出油口进入到循环油泵3,此时启动循环油泵3,对导热油进行加压,使导热油恒温、恒压、恒速流动;

S3:使导热油于恒温、恒压、恒速状态下经循环油泵3的出油口进入到进油均压管4,经进油均压管4分配,通过进油软管41进入到热压机10的热压板101内部进行循环,对热压板101进行预加热;

S4:将导热油从热压板101的出油口流出,经过回油软管51进入到回油均压管5;

S5:使导热油从所述回油均压管5的出油口进入到三通管7,此时打开第五调节阀72,使一部分导热油经过三通管7的第一出油口流出进入到回油管6,然后进入到导热油加热装置,使油温升高;当进油管1内的导热油温度过高时,调节三通合流调节阀2,使得三通管7内的剩余部分的导热油中的部分或者全部经所述三通合流调节阀2的第二进油口流入所述三通合流调节阀2,并使之与第一进油口进入所述三通合流调节阀2的导热油合流。

其中,所述进油管内的导热油温度范围控制在220摄氏度~240摄氏度。

本实施例中,相较于现有技术中采用的热风直吹加热的方式,解决了由于热风本身很难达到刹车片加热需要的温度高度、热风较不稳定,且容易造成热风的热能损耗较高的缺点,使得热压板的温度稳定,从而降低生产的摩擦片的残次率;同时,相较于现有技术中采用的电加热的方式,根本上解决了电加热的本身热惯性大,难以把控停止供电的时间点,容易造成热压板的温度过高或者温度不达标的缺点,从而解决摩擦片的产品不达标的问题;其次,相较于采用电加热的方式,热压板内的加热元件容易损坏且不已修复,造成热压板的温度不均匀的缺点,本发明具有不易发生故障的优点,从而提高生产效率。

应当理解的是,本发明的应用不限于上述的举例,对本领域普通技术人员来说,可以根据上述说明加以改进或变换,所有这些改进和变换都应属于本发明所附权利要求的保护范围。

- 一种摩擦片热压机加温系统及使用方法

- 一种热压机监控系统及使用方法