一种有机/无机复合壁材包覆的相变微胶囊及其制备方法与应用

文献发布时间:2023-06-19 11:44:10

技术领域

本发明属于相变储能材料领域,尤其涉及一种有机/无机复合壁材包覆的相变微胶囊及其制备方法与应用。

背景技术

近些年,全球能源日益短缺,而且目前使用的主要能源不可再生,制约了经济的可持续发展。储热技术利用物质内部能量转化,通过人为干预的方式对热能进行收集、储存、运输和释放,进而实现对热能供求关系合理调控,其中,相变储热具有储热密度高、成本低、储放热过程近似于恒温和储热放热可控的特点,是最具规模化应用前景的一种储热技术。相变材料是指温度基本不变的情况下在发生相转变的同时吸收或放出大量能量的物质。利用相变材料储能(蓄冷、蓄热)可以解决能源的需求与供给之间在时间与空间上的分配不匹配,同时也能提高能源使用效率。传统的固液相变材料受热熔融流动,会对其他部件造成破坏。因此在实际应用过程中,采用“微胶囊化”法封装相变材料可以有效解决上述问题,并且还有增大传热面积、控制其体积变化的优点。近些年,越来越多种的相变微胶囊被制备出来,并在建筑、节能、纺织、军事等领域表现出了良好的应用前景,拓展了相变材料的应用领域。

相变微胶囊由相变材料囊芯和囊壳两部分组成。相变材料的囊芯起到吸收和释放热量的作用,微胶囊壳层材料用于包裹囊芯相变材料在熔融冷却多次循环过程中无泄漏。微胶囊壳层材料的种类和性质对微胶囊相变材料的性能具有更重要影响。根据相变微胶囊的囊壳分类通常可分为有机类和无机类两种。有机类壁材具有稳定性好、封装性好、韧性好等优点,但此类壁材力学性能较差,热导率低,强度低,亲水性差,尤其是阻燃性差,不适合在有阻燃要求的环境下使用。无机类壁材的阻燃性能优于有机类壁材,同时具有传热性好,耐腐蚀,强坚固性等的突出优点,可提高耐久性,有良好支撑性,并有效防止相变材料在使用过程中出现相分离以及过冷现象。但此类材料制备工艺复杂,成囊性差,封装性能差,微胶囊易破裂。复合壁材相变微胶囊是利用无机类壁材和有机类壁材逐层对相变材料进行包覆,可以结合前两者的优点,同时避免无机材料的韧性差、易破裂,有机材料易燃、残存单体等问题。

为了解决有机材料壁材易燃、单体残留问题以及无机壁材韧性差等问题,可采用无机材料和有机材料形成相变材料微胶囊复合壁材的方法,现有技术中报道的方法是无机物反应前驱体、苯乙烯类或丙烯酸酯类有机树脂单体、交联剂和引发剂溶解于熔融的相变材料,将其加入乳化剂和极性溶剂中,而后分散得到乳化液,通过聚合反应得到无机/有机复合结构。此类方法存在如下问题:(1)由于在相变材料中引入大量的单体、无机物反应前驱体,无机物反应前驱体和单体难以保证完全迁移至壳层表面;(2)分散相的相变材料中包含组分过多,批量生产过程中分散相不易实现均匀性,从而导致壳层材料均匀性差。(3)乳液液滴中加入大量前驱体和单体,占据了大量体积,导致形成胶囊壳层易变形塌陷形成碗状,在微胶囊壳层形变严重的位置容易破裂。

发明内容

本发明提供一种相变微胶囊,所述相变微胶囊包括芯材和包覆在芯材表面的囊壳,所述芯材为相变材料,所述囊壳为有机/无机复合物;

其中,所述有机/无机复合物包括硅烷偶联剂和交联剂反应生成的有机物和无机物。优选地,所述无机物包括二氧化硅。优选地,所述反应为乳液聚合反应。优选地,所述有机/无机复合物包括硅烷偶联剂和交联剂在乳化剂和引发剂存在的体系中生成的有机物和无机物。

根据本发明的实施方案,所述相变材料可以选自醇类化合物、酸类化合物、烷基酯类化合物和烷烃类化合物中的至少一种。其中,所述醇类化合物选自C

根据本发明的实施方案,所述硅烷偶联剂可以选自至少含有一个双键的硅烷偶联剂,例如选自乙烯基三乙氧基硅烷、乙烯基三甲氧基硅烷、乙烯基三(β-甲氧乙氧基)硅烷、γ-(甲基丙烯酰氧)丙基三甲氧基硅烷、γ-(甲基丙酰氧)丙基三乙氧基硅烷、3-(丙烯酰氧基)丙基三甲氧基硅烷、3-甲基丙烯酰氧基丙基甲基二甲氧基硅烷、3-(N-烯丙基氨基)丙基三甲氧基硅烷、苯乙烯-二甲基硅氧烷、苯乙烯乙基三甲基硅氧烷、异丁烯三乙氧基硅烷、3-异丁烯丙基三乙氧基硅烷、3-(异丁烯酰氧)丙基三(三甲基硅氧烷)硅烷等中的至少一种;示例性地,所述硅烷偶联剂类单体可以选自乙烯基三乙氧基硅烷、乙烯基三甲氧基硅烷、乙烯基三(β-甲氧乙氧基)硅烷、异丁烯三乙氧基硅烷、3-(异丁烯酰氧)丙基三(三甲基硅氧烷)硅烷、γ-(甲基丙烯酰氧)丙基三甲氧基硅烷中的至少一种。

根据本发明的实施方案,所述的交联剂选自含有不饱和键的交联剂,例如,所述交联剂选自苯乙烯类衍生物和含有双键的酯。其中,所述苯乙烯类衍生物选自二乙烯基苯、苯乙烯乙基三甲基硅氧烷、1,3-二异丙烯基苯等中的至少一种;所述含有双键的酯可以选自二甲基丙烯酸乙二醇酯、二甲基丙烯酸丙二醇酯、二甲基二丙烯酸乙二醇酯、二甲基丙烯酸丁二醇酯和二甲基丙烯酸己二醇酯等中的至少一种。示例性地,所述交联剂选自二乙烯基苯、二甲基丙烯酸乙二醇酯、二甲基二丙烯酸乙二醇酯、二甲基丙烯酸丙二醇酯或二甲基丙烯酸己二醇酯。

根据本发明的实施方案,所述相变微胶囊的粒径在0.1-500μm之间,例如粒径在0.1-200μm之间,又如1-100μm之间、2-50μm之间、5-40μm之间、10-30μm之间。

根据本发明的实施方案,所述囊壳的厚度为50nm-10μm之间,例如100nm-5μm,示例性为90nm、120nm、130nm、260nm、370nm、500nm、560nm、580nm、630nm、890nm、1μm、1.5μm、2μm、5μm。

根据本发明的实施方案,所述芯材占所述相变微胶囊质量的75-95%,例如77-93%、80-90%,示例性为77%、82%、85%、87%、88%、90%、91%、93%。

根据本发明的实施方案,所述囊壳占所述相变微胶囊质量的5-25%,例如7-23%、10-20%,示例性为7%、9%、10%、12%、13%、15%、18%、23%。

根据本发明的实施方案,所述相变微胶囊的相变温度为15-75℃,例如17-55℃、20-50℃,示例性为18℃、19℃、20℃、25℃、28℃、30℃、35℃、37℃、38℃、40℃、44℃、50℃、55℃。

根据本发明的实施方案,所述相变微胶囊的相变潜热为115-250J/g,例如120-240J/g、150-210J/g,示例性为122J/g、134J/g、152J/g、168J/g、184J/g、185J/g、189J/g、204J/g、213J/g、217.8J/g、223J/g。

根据本发明的实施方案,所述相变微胶囊的加热熔融渗漏率低于0.2%,例如低于0.1%,示例性为0.1%、0。

根据本发明的实施方案,所述相变微胶囊的焓值保有率为75-95%,例如77-93%、80-90%,示例性为77%、82%、85%、87%、88%、90%、91%、93%。

进一步地,本发明提供所述相变微胶囊的制备方法,所述方法包括如下步骤:

1)将硅烷偶联剂、交联剂溶解于熔融的相变材料中,制得分散相;

2)将乳化剂溶解于极性溶剂,制得连续相;

3)根据引发剂的溶解性,将其加入所述分散相或所述连续相中,又或者两者的混合物中;

4)步骤3)完成后,将所述分散相与所述连续相混合乳化,将得到的乳液加热至所述相变材料的熔点以上进行聚合反应,反应完成后分离反应产物,得到所述相变微胶囊。

根据本发明的实施方案,步骤1)中,所述相变材料、硅烷偶联剂和交联剂均具有如上文所述的含义。

根据本发明的实施方案,步骤1)中,所述的硅烷偶联剂的质量占所述相变材料质量的1-100%,例如为2-100%,又如5-50%,示例性为1%、5%、6%、7%、7.2%、8%、9%、10%、12%、15%、100%。

根据本发明的实施方案,步骤1)中,所述交联剂的质量占所述相变材料质量的0.1-100%,例如0.2-50%,又如0.3-10%,示例性为0.36%、0.6%、1.0%、1.2%、1.5%、3%、4.5%、100%。

根据本发明的实施方案,步骤2)中,所述乳化剂选自十二烷基硫酸钠、十二烷基磺酸钠、十二烷基苯磺酸钠、聚乙烯基苯磺酸、聚乙烯基苯磺酸钠、辛基酚聚氧乙烯醚、辛基苯酚聚氧乙烯醚、聚乙二醇辛基苯基醚、聚山梨酯(例如吐温20、吐温60、吐温80中的至少一种)、失水山梨醇脂肪酸酯(例如司班60、司班65、司班80中的至少一种)、乙烯-马来酸酐共聚物的钠盐水解物、苯乙烯-马来酸酐共聚物的钠盐水解物、乙烯甲基醚-顺丁烯二酸酐共聚物的钠盐水解物、异丁烯-马来酸酐共聚物的钠盐水解物,丙烯酸或甲基丙烯酸与苯乙烯、乙烯、乙烯醇、醋酸乙烯酯、甲基丙烯酰胺、异丁烯、丙烯酸酯、甲基丙烯酸酯或丙烯腈共聚而得的共聚物和珀酸二辛酯磺酸钠中的至少一种;例如,所述乳化剂选自聚山梨酯、十二烷基苯磺酸钠、苯乙烯-马来酸酐共聚物、十二烷基硫酸钠、聚乙二醇辛基苯基醚X-100中的至少一种。

根据本发明的实施方案,步骤2)中,所述乳化剂在所述连续相中的质量分数为0.1-10%,例如0.5-5%,示例性为0.3%、0.66%、1%、2%、2.2%、2.5%、3%、4%、4.4%、10%。

根据本发明的实施方案,步骤2)中,所述极性溶剂可以选自水、甲醇和二甲基甲酰胺等中的至少一种,例如选自水、甲醇或二甲基甲酰胺。

根据本发明的实施方案,步骤3)中,所述引发剂选自自由基聚合引发剂,例如选自偶氮二异丁腈、偶氮二异庚腈、偶氮二异丁脒盐酸盐,偶氮二异丁咪唑啉盐酸盐、过硫酸钾、过硫酸铵、过硫酸钾、亚硫酸氢钠、过氧化苯甲酰等中的至少一种;示例性地,所述引发剂为偶氮二异丁腈、偶氮二异庚腈、过氧化苯甲酰或过硫酸铵。

根据本发明的实施方案,步骤3)中,所述引发剂的质量占所述硅烷偶联剂和交联剂总质量的0.1-20%,例如0.5-15%,示例性为0.56%、0.91%、1%、1.11%、1.16%、2.38%、5%、6.06%、6.25%、10%、14.28%。

根据本发明的实施方案,步骤3)中,当使用油溶性的引发剂时,则优选将其加入分散相中。当使用水溶性的引发剂时,则优选将其加入连续相或连续相与分散相的混合物中。

根据本发明的实施方案,步骤4)中,所述分散相与所述连续相的质量比为1:(0.5-50),例如为1:(1-8),示例性为1:0.83、1:0.93、1:0.94、1:1、1:175、1:1.69、1:8、1:1.89、1:2.72、1:2.76、1:3.20、1:3.70。

根据本发明的实施方案,步骤4)中,所述混合的方式可以选用本领域已知混合方式,例如采用高速剪切乳化方式混合,比如转速2000-100000rpm下乳化1-300min,优选为转速5000-20000rpm下乳化5-30min。

根据本发明的实施方案,步骤4)中,所述聚合反应的温度10-90℃,例如30-80℃,示例性为40℃、50℃、60℃、70℃、80℃、90℃。进一步地,所述聚合反应的时间为0.5-96小时,例如1-48小时,示例性为4小时、8小时、10小时、12小时、15小时、18小时。

根据本发明的实施方案,步骤4)中,所述分离反应产物后还可以对得到的产物进行后处理,例如所述后处理包括对产物进行洗涤和干燥。其中,所述分离反应产物、洗涤和干燥可以采用本领域已知方式,例如分离方式可以为离心分离、抽滤分离或喷雾干燥;例如洗涤方式可以为去离子水洗涤,例如干燥方式可以为真空干燥、冷冻干燥、或回转干燥。比如,所述分离采用离心方法进行,所述离心速度为500~20000转/分,离心时间为1~60分钟,优选1000~5000转/分,时间1~10分钟;或所述分离采用抽滤方法进行,并且所述抽滤使用的滤纸孔径为1μm~500μm;或采用喷雾干燥的方法直接得到微胶囊粉末。

本发明提供由上述方法制备得到的相变微胶囊。

本发明还提供所述相变微胶囊在建筑、节能、纺织、军事等领域中的应用。

本发明的有益效果:

本发明提供的有机/无机复合壁材包覆的相变微胶囊的制备方法,通过更为简单的方法,一步实现有机/无机复合壳层的制备,具体过程为:乳液中的硅烷偶联剂单体和交联剂经过引发剂引发发生聚合反应,带有双键的硅烷偶联剂单体与交联剂聚合后在芯材表面形成有机壳层,硅烷偶联剂单体中的硅甲氧基或硅乙氧基发生溶胶凝胶反应缩合,在芯材表面形成包括二氧化硅的无机壳层,实现用一步法得到有机/无机复合壳层的微胶囊。本发明方法在分散相中添加低比例的单体,即可实现微胶囊的制备,且低比例的单体更易于实现单体的均匀分散。制备工艺简单,设备简单易操作,成本低,容易实现工业化生产。得到的相变微胶囊主要应用于电子元器件、服装、建筑、节能、以及其他工业领域的热量管理等领域。

本发明提供的相变微胶囊具有良好的形貌,粒径尺寸能控制在微米甚至亚微米尺寸,壳层稳定、包覆率高、无塌陷、无严重形变,加热熔融后的渗漏率极低,可经受上百次升降温循环而不破损、并且渗漏率基本不变。

附图说明

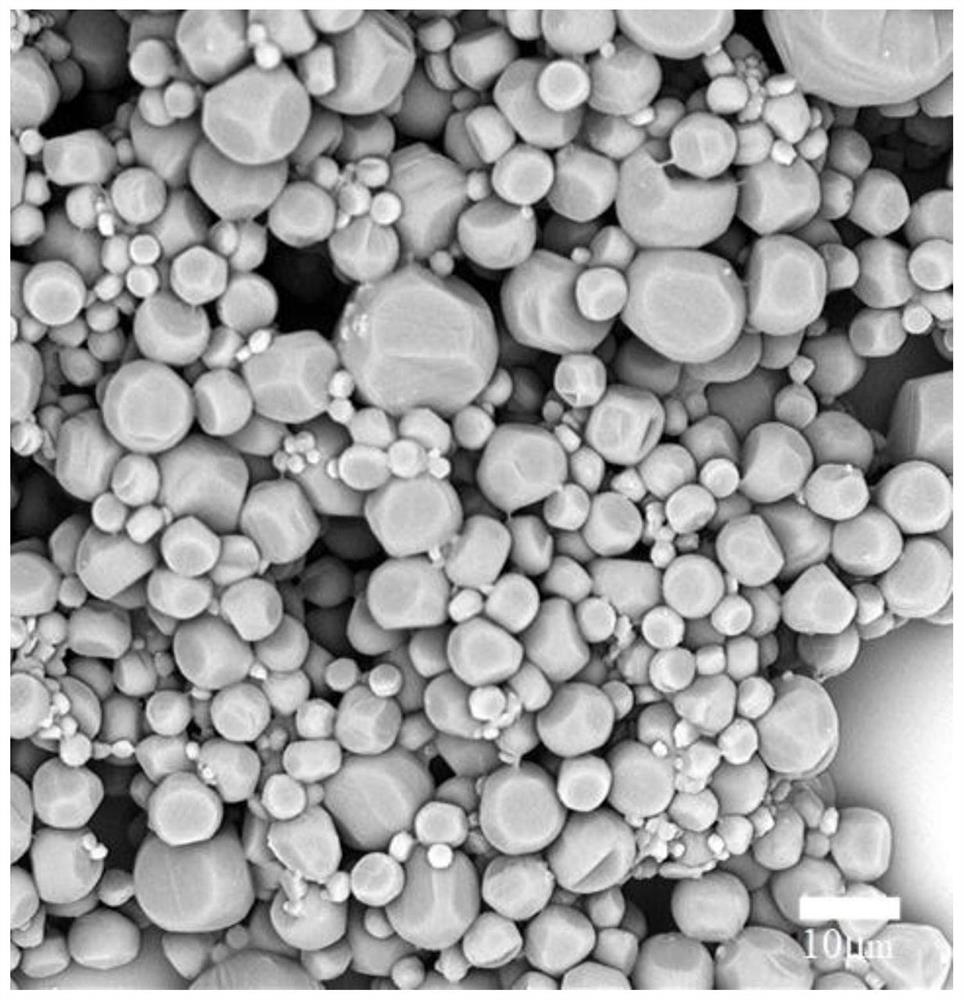

图1为本发明实施例1制备得到的有机/无机复合壁材包覆的相变微胶囊的扫描电镜图(标尺:10μm)。

图2为本发明实施例1制备得到的有机/无机复合壁材包覆的相变微胶囊的DSC图。

图3为本发明实施例1制备得到的有机/无机复合壁材包覆的相变微胶囊壳的扫描电镜图。

具体实施方式

下文将结合具体实施例对本发明的技术方案做更进一步的详细说明。应当理解,下列实施例仅为示例性地说明和解释本发明,而不应被解释为对本发明保护范围的限制。凡基于本发明上述内容所实现的技术均涵盖在本发明旨在保护的范围内。

除非另有说明,以下实施例中使用的原料和试剂均为市售商品,或者可以通过已知方法制备。

下述实施例中所用到的仪器信息:

扫描电子显微镜:日立公司S-4800;

差示扫描量热仪:DSC822e;

高速剪切乳化机:FLUKO.FA30。

微胶囊焓值保有率、芯材和壁材质量比计算方法:

微胶囊焓值保有率=芯材占相变微胶囊的质量百分比=微胶囊相变焓值/相变材料焓值×100%;

壁材占相变微胶囊的质量百分比=(1-微胶囊相变焓值/相变材料焓值)×100%。

相变微胶囊的加热熔融渗漏率的测试方法如下:

称重10g相变微胶囊放置于滤纸上,加热至相变材料熔点20℃以上30分钟后,再降低到室温,循环上述两步多次甚至上百次,称重滤纸增重。加热熔融渗漏率=(滤纸增重/10)×100%。

实施例1

取7g乙烯基三甲氧基硅烷、1g二甲基丙烯酸己二醇酯和0.5g过氧化苯甲酰,100g熔融的切片石蜡(相变温度为50℃),充分混合后作为分散相。取100ml吐温80加到200g水中作为连续相。将分散相加入到连续相中,利用高速剪切进行乳化,乳化时间为20min,剪切速度为7000rpm,随后将所得到的乳液转移至三口瓶中,在70℃下反应10小时后。通过抽滤使产物分离,利用去离子水洗涤后,通过真空干燥得到相变微胶囊干粉。

本实施例制备得到的基于乳液体系的复合壁材包覆的相变微胶囊的扫描电镜照片如图1所示。从图1中可以看出,本实施例制备得到的基于乳液体系的复合壁材包覆的相变微胶囊粒径平均尺寸在6微米,且囊壳对相变材料有着较好的包覆效果。

图2为本实施例1提供的基于乳液体系的复合壁材包覆的相变微胶囊的DSC图。通过对图2的峰面积进行积分计算,本实施例制备得到的有机/无机复合壁材包覆的相变微胶囊的相变潜热为175J/g。

图3为本实施例制备得到的有机/无机复合壁材包覆的相变微胶囊的囊壳的扫描电镜图,囊壳厚度为120nm。

本实施例制备得到有机/无机复合壁材包覆的相变微胶囊中,芯材占相变微胶囊的质量百分比为91%;壁材占相变微胶囊的质量百分比为9%;有机/无机复合壁材包覆的相变微胶囊的相变温度为55℃;有机/无机复合壁材包覆的相变微胶囊的加热熔融渗漏率为0,经过100次升降温循环后熔融渗出率为0.3%。

实施例2

取15g乙烯基三乙氧基硅烷、1.5g二甲基丙烯酸丙二醇酯和100g熔融的石蜡充分混合后作为分散相。取30ml吐温80加入到500g水中作为连续相,向连续相中添加1g过硫酸铵。将分散相加入到连续相中,利用高速剪切进行乳化,乳化时间为20min,剪切速度为6000rpm,在60℃下反应8小时后,对体系进行降温。通过抽滤使产物分离,利用去离子水洗涤后,通过真空干燥得到相变微胶囊干粉。

本实施例制备得到的有机/无机复合壁材包覆的相变微胶囊中,芯材占相变微胶囊的质量百分比为85%;壁材占相变微胶囊的质量百分比为15%;有机/无机复合壁材包覆的相变微胶囊的相变温度为30℃;有机/无机复合壁材包覆的相变微胶囊的相变潜热为217.8J/g;有机/无机复合壁材包覆的相变微胶囊的平均粒径为15微米,囊壳厚度为260nm;有机/无机复合壁材包覆的相变微胶囊的加热熔融渗漏率为0.1%,经过100次升降温循环后熔融渗出率为0.4%。

实施例3

取3g乙烯基三(β-甲氧乙氧基)硅烷、2g二甲基丙烯酸乙二醇酯和0.05g过氧化苯甲酰和50g熔融的十八烷充分混合后作为分散相。取1gCTAB(十六烷基三甲基溴化胺)加入到50g水中作为连续相。将分散相加入到连续相中,使用高速剪切乳化机以10000rpm剪切乳化30min,将所得乳液转移至三口瓶中,在90℃下反应4小时后。通过过滤使产物分离,利用去离子水洗涤后,通过真空干燥得到相变微胶囊干粉。

本实施例制备得到的复合材料包覆的相变微胶囊中,芯材占相变微胶囊的质量百分比为93%;壁材占相变微胶囊的质量百分比为7%;有机/无机复合壁材包覆的相变微胶囊的相变温度为18℃;有机/无机复合壁材包覆的相变微胶囊的相变潜热为204J/g;有机/无机复合壁材包覆的相变微胶囊的平均粒径为10微米,囊壳厚度为90nm;有机/无机复合壁材包覆的相变微胶囊的加热熔融渗漏率为0.1%,经过100次升降温循环后熔融渗出率为0.3%。

实施例4

取4g异丁烯三乙氧基硅烷、0.3g二甲基二丙烯酸乙二醇酯、0.05g过氧化苯甲酰和50g熔融的正二十烷充分混合后作为分散相。取1g聚乙二醇辛基苯基醚X100(TritonX-100)加入到200g水中作为连续相。将分散相加入到连续相中,使用高速剪切乳化机以4000rpm剪切乳化20min,将所得乳液转移至三口瓶中,在70℃下反应10小时。通过12000rpm的离心使产物分离,利用去离子水洗涤后,通过真空干燥得到相变微胶囊干粉。

本实施例制备得到的复合材料包覆的相变微胶囊中,芯材占相变微胶囊的质量百分比为87%;壁材占所述相变微胶囊的质量百分比为13%;复合材料包覆的相变微胶囊的相变温度为37℃;无机材料包覆的相变微胶囊的相变潜热为189J/g;复合材料包覆的相变微胶囊的平均粒径为50微米,囊壳厚度为580nm;有机/无机复合壁材包覆的相变微胶囊的加热熔融渗漏率为0,经过100次升降温循环后熔融渗出率为0.5%。

实施例5

取2g 3-(异丁烯酰氧)丙基三(三甲基硅氧烷)硅烷、0.1g二乙烯基苯、0.05g偶氮二异庚腈和28g熔融的正二十烷充分混合后作为分散相。取1g司班80加入到50g水中作为连续相。将分散相加入到连续相中,使用高速剪切乳化机以5000rpm剪切乳化10min,将所得乳液转移至三口瓶中,在40℃下反应18小时。通过12000rpm的离心使产物分离,利用去离子水洗涤后,通过真空干燥得到相变微胶囊干粉。

本实施例制备得到的复合材料包覆的相变微胶囊中,芯材占相变微胶囊的质量百分比为87%;壁材占相变微胶囊的质量百分比为13%;复合材料包覆的相变微胶囊的相变温度为37℃;复合材料包覆的相变微胶囊的相变潜热为184J/g;复合材料包覆的相变微胶囊的平均粒径为25微米,囊壳厚度为120nm;有机/无机复合壁材包覆的相变微胶囊的加热熔融渗漏率为0.1%,经过100次升降温循环后熔融渗出率为0.4%。

实施例6

取3gγ-(甲基丙酰氧)丙基三甲氧基硅烷、0.5g二甲基二丙烯酸乙二醇酯、0.05g过氧化苯甲酰和50g熔融的正二十烷充分混合后作为分散相。取1g吐温20加入到100g水中作为连续相。将分散相加入到连续相中,使用高速剪切乳化机以13000rpm剪切乳化10min,将所得乳液转移至三口瓶中,在70℃下反应12小时后。通过12000rpm的离心使产物分离,利用去离子水洗涤后,通过真空干燥得到相变微胶囊干粉。

本实施例制备得到的复合材料包覆的相变微胶囊中,芯材占相变微胶囊的质量百分比为88%;壁材占相变微胶囊的质量百分比为12%;复合材料包覆的相变微胶囊的相变温度为38℃;复合材料包覆的相变微胶囊的相变潜热为168J/g;复合材料包覆的相变微胶囊的平均粒径为5微米,囊壳厚度为130nm;有机/无机复合壁材包覆的相变微胶囊的加热熔融渗漏率为0.1%,经过100次升降温循环后熔融渗出率为0.3%。

实施例7

取5g乙烯基三(β-甲氧乙氧基)硅烷、0.5g二甲基丙烯酸乙二醇酯和0.05g偶氮二异丁腈和50g熔融的月桂酸充分混合后作为分散相。取1g十二烷基苯磺酸钠加入到150g水中作为连续相。将分散相加入到连续相中,使用高速剪切乳化机以3000rpm剪切乳化5min,将所得乳液转移至三口瓶中,在60℃下反应15小时后,对体系进行降温。通过12000rpm的离心使产物分离,利用去离子水洗涤后,通过真空干燥得到相变微胶囊干粉。

本实施例制备得到的复合材料包覆的相变微胶囊中,芯材占相变微胶囊的质量百分比为85%;壁材占相变微胶囊的质量百分比为15%;复合材料包覆的相变微胶囊的相变温度为44℃;复合材料包覆的相变微胶囊的相变潜热为152J/g;复合材料包覆的相变微胶囊的平均粒径为55微米,囊壳厚度为5μm;有机/无机复合壁材包覆的相变微胶囊的加热熔融渗漏率为0.1%,经过100次升降温循环后熔融渗出率为0.2%。

实施例8

取3gγ-(甲基丙酰氧)丙基三甲氧基硅烷、0.3g二甲基二丙烯酸乙二醇酯和0.03g过氧化苯甲酰和25g熔融的硬脂酸丁酯充分混合后作为分散相。取1g苯乙烯-马来酸酐共聚物的钠盐水解物加入到50g水中作为连续相。将分散相加入到连续相中,使用高速剪切乳化机以5000rpm剪切乳化5min,将所得乳液转移至三口瓶中,在70℃下反应10小时后,对体系进行降温。通过4000rpm的离心使产物分离,利用去离子水洗涤后,通过真空干燥得到相变微胶囊干粉

本实施例制备得到的复合材料包覆的相变微胶囊中,芯材占相变微胶囊的质量百分比为87%;壁材占相变微胶囊的质量百分比为13%;复合材料包覆的相变微胶囊的相变温度为19℃;复合材料包覆的相变微胶囊的相变潜热为122J/g;复合材料包覆的相变微胶囊的平均粒径为90微米,囊壳厚度为2μm;有机/无机复合壁材包覆的相变微胶囊的加热熔融渗漏率为0.2%,经过100次升降温循环后熔融渗出率为0.5%。

实施例9

取3g乙烯基三乙氧基硅烷、1.5g二甲基二丙烯酸乙二醇酯和0.05g过氧化苯甲酰和35g熔融的十八烷充分混合后作为分散相。取2g十二烷基硫酸钠加入到45g甲醇中作为连续相。将分散相加入到连续相中,使用高速剪切乳化机以10000rpm剪切乳化10min,将所得乳液转移至三口瓶中,在50℃下反应16小时。通过过滤使产物分离,利用去离子水洗涤后,通过真空干燥得到相变微胶囊干粉。

本实施例制备得到的复合材料包覆的相变微胶囊中,芯材占相变微胶囊的质量百分比为82%;壁材占相变微胶囊的质量百分比为18%;复合材料包覆的相变微胶囊的相变温度为28℃;复合材料包覆的相变微胶囊的相变潜热为213J/g;复合材料包覆的相变微胶囊的平均粒径为3微米,囊壳厚度为370nm;有机/无机复合壁材包覆的相变微胶囊的加热熔融渗漏率为0.2%,经过100次升降温循环后熔融渗出率为0.6%。

实施例10

取5g乙烯基三甲氧基硅烷、0.3g二乙烯基苯和0.03g过氧化苯甲酰和50g熔融的正二十烷充分混合后作为分散相。取1g十二烷基硫酸钠加入到45g水中作为连续相。将分散相加入到连续相中,使用高速剪切乳化机以2000rpm剪切乳化10min,将所得乳液转移至三口瓶中,在70℃下反应12小时。通过抽滤使产物分离,利用去离子水洗涤后,通过真空干燥得到相变微胶囊干粉。

本实施例制备得到的复合材料包覆的相变微胶囊中,芯材占相变微胶囊的质量百分比为90%;壁材占相变微胶囊的质量百分比为10%;复合材料包覆的相变微胶囊的相变温度为37℃;复合材料包覆的相变微胶囊的相变潜热为223J/g;复合材料包覆的相变微胶囊的平均粒径为45微米,囊壳厚度为630nm;有机/无机复合壁材包覆的相变微胶囊的加热熔融渗漏率为0.05%,经过100次升降温循环后熔融渗出率为0.3%。

实施例11

取4g乙烯基三(β-甲氧乙氧基)硅烷、0.3g二甲基二丙烯酸乙二醇酯和0.05g过氧化苯甲酰和50g熔融的正二十烷充分混合后作为分散相。取1.5g聚乙二醇辛基苯基醚X100(Triton X-100)加入到50g水中作为连续相。将分散相加入到连续相中,使用高速剪切乳化机以3000rpm剪切乳化10min,将所得乳液转移至三口瓶中,在70℃下反应12小时。通过12000rpm的离心使产物分离,利用去离子水洗涤后,通过真空干燥得到相变微胶囊干粉。

本实施例制备得到的复合材料包覆的相变微胶囊中,芯材占相变微胶囊的质量百分比为48%;壁材占相变微胶囊的质量百分比为52%;复合材料包覆的相变微胶囊的相变温度为38℃;无机材料包覆的相变微胶囊的相变潜热为115.3J/g;复合材料包覆的相变微胶囊的平均粒径为30微米,囊壳厚度为560nm;有机/无机复合壁材包覆的相变微胶囊的加热熔融渗漏率为0.1%,经过100次升降温循环后熔融渗出率为0.6%。

实施例12

取4g乙烯基三(β-甲氧乙氧基)硅烷、4g二甲基二丙烯酸乙二醇酯和0.35过氧化苯甲酰和4g熔融的正二十烷充分混合后作为分散相。取5g聚乙二醇辛基苯基醚X100(TritonX-100)加入到50g水中作为连续相。将分散相加入到连续相中,使用高速剪切乳化机以7000rpm剪切乳化10min,将所得乳液转移至三口瓶中,在70℃下反应12小时。通过12000rpm的离心使产物分离,利用去离子水洗涤后,通过真空干燥得到相变微胶囊干粉。

本实施例制备得到的复合材料包覆的相变微胶囊中,芯材占相变微胶囊的质量百分比为25%;壁材占相变微胶囊的质量百分比为75%;复合材料包覆的相变微胶囊的相变温度为35℃;无机材料包覆的相变微胶囊的相变潜热为155J/g;复合材料包覆的相变微胶囊的平均粒径为10微米,囊壳厚度为890nm;有机/无机复合壁材包覆的相变微胶囊的加热熔融渗漏率为0.1%,经过100次升降温循环后熔融渗出率为0.4%。

实施例1-12中制备得到的相变微胶囊的性能具体如表1所示。

表1.各实施例中制得的微胶囊的性能

以上,对本发明的实施方式进行了说明。但是,本发明不限定于上述实施方式。凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种有机/无机复合壁材包覆的相变微胶囊及其制备方法与应用

- 一种无机材料包覆的相变微胶囊复合的相变涂料及其制备方法和应用