一种油井、水井、气井的带压大修作业机和工艺方法

文献发布时间:2023-06-19 11:44:10

技术领域

本发明属于油气开采机械技术领域,尤其涉及一种油井、水井和气井的带压大修作业机。

背景技术

油、水、气井的修井作业分大修和小修作业,能够完成油杆、油管和油泵的垂直起下以及伴随起下能够完成的其它非旋转作业为小修作业。除起、下作业外,同时还能完成钻杆旋转作业为大修作业,主体设备由转盘,顶驱、或者动力水龙头构成。大修和小修作业又分普通大修和小修作业,带压大修和带压小修作业,带压大修、特别是注水井带压大修,是近年来发展起来的环保和保护地层能量的项目,带压小修作业机有两种机型,一种是独立式,另一种是辅助式。主体设备采用辅助式的小修带压作业机实现起下作业,用绞车式修井机大钩提挂顶驱或者动力水龙头,进行旋转作业,为辅助式带压大修作业机。不用绞车式修井机配合起下管柱,而用举升液缸独立完成起下作业,自带桅杆吊提挂顶驱、动力水龙头和倒单根管柱的作业机,为独立式带压大修作业机。使用转盘和方钻杆进行旋转作业,是钻井、油水井大修行业通用设备和钻具。

使用顶驱和动力水龙头,驱动圆钻杆传递扭矩解决了不用方钻杆传递扭矩和旋转作业的问题。而要使用转盘进行带压大修作业,必须首先解决方钻杆和圆钻杆旋转密封的问题。如果是独立式带压大修作业机,还得解决方钻杆和圆钻杆在同一个作业施工周期内,用卡瓦夹持管柱用举升液缸起下时,牙板和被夹持管柱形状的问题。如果是辅助式带压大修作业机,用吊钩和吊环起、下管柱,不必考虑解决方钻杆和方补芯的改制问题。这是目前要使用转盘和方钻杆进行带压大修作业的两个技术屏障。

虽然也有在带压小修作业机上平台上安装液压转盘,使用方钻杆进行带压大修作业的,但是由于没能解决以上关键技术问题,作业井压力大不能施工,扭矩大还是干不了。在小修作业上平台上安放液压转盘,防喷器组的上部安放1至2个可旋转的球型防喷器,解决方钻杆密封问题。但是高压时在方钻杆带动下旋转的球形胶芯,一是无法实现可靠密封,二是压力过高时,方钻杆被密封胶芯抱得死死的,根本无法上、下运动。所以就得降低球型防喷器密封液缸的压力,或者使钻杆与胶芯间有少量溢流,这样不但密封失效,还会造成密封胶芯的损坏。如果使用异型短方钻杆,异型短方钻杆下面的圆钻杆在旋转作业时,不能使用固定的半封防喷器胶芯进行有效密封,如果用圆钻杆直接带动可旋转的半封防喷器旋转,也要存在撕裂和损坏胶芯,使密封失效的隐患,在结构和性能上超出了半封胶芯的使用范围。

无论是顶驱、动力水龙头、液压转盘,由于受传动方式的限制和它所在空间的限制,所以,即使能输出较大扭矩,结构上克服反扭矩也十分难以解决。由于以上几个方面的原因,即使使用了液压转盘,也无法实现较大扭矩,解决带压大修作业中的倒扣、造扣、打捞等较大扭矩和高压情况下的作业施工。选用顶驱和动力水龙头加带压小修作业机的模式而形成的带压大修作业机,设备制造成本高。在带压小修作业机上,安放液压驱动转盘时,若选用较大扭矩转盘,自重大,扭矩大,小修作业机上平台的作业空间小,反扭矩又无法克服,存在着较高安全风险。

发明内容

本发明目的在于提供一种油井、水井、气井的带压大修作业机和工艺方法,以解决上述背景技术中提到的技术问题。

为实现上述目的,本发明的一种油井、水井、气井的带压大修作业机和工艺方法的具体技术方案如下:

一种油井、水井和气井的带压大修作业机,包括起下系统、旋转传动系统、组合式大修平台、防喷系统、水龙头和循环系统、钻杆钻具系统,组合式大修平台上设置起下系统,起下系统与水龙头和循环系统连接,水龙头和循环系统与钻杆钻具系统连通,钻杆钻具系统的周侧由上至下依次设置旋转传动系统和防喷系统,旋转传动系统和防喷系统的安装顺序从上至下为:转盘、可升降旋转传动法兰、固定卡瓦、上工作球型防喷器、下工作球型防喷器、上旋转法兰、工作半封防喷器、平衡四通、中旋转法兰、安全全封防喷器、安全卡瓦、安全半封防喷器、下旋转法兰、下旋转法兰和井口顶端相连接;

钻杆钻具系统为异型标准长度方钻杆或标准方钻杆或异型短方钻杆;

钻杆钻具系统包括由标准方钻杆经过改制而成的异型标准长度方钻杆,和经过改制而成的异型短方钻杆,以及标准方钻杆和圆钻杆。异型标准长度方钻杆上部母扣接头同水龙头下部公扣接头相连接,下部通过保护接头同圆钻杆相连接。设计和改制异型标准长度方钻杆和异型短方钻杆有两个方面的原因。一是用举升液缸起、下管柱时,用卡瓦夹持管柱时牙板形状和尺寸的要求。二是方钻杆旋转密封的要求。独立式带压大修作业机,使用转盘进行旋转作业,与使用顶驱和动力水龙头不同,主钻杆为棱柱形方钻杆,起下作业时,使用异型标准长度方钻杆,用可旋转游动卡瓦和固定卡瓦交替夹持管柱,使用异型短方钻杆时要用可旋转游动卡瓦和安全卡瓦交替夹持管柱,再一个原因是井筒中原有的生产管柱是圆柱形油管。所以被夹持的管柱和夹持的牙板的形状、尺寸要一致,统一。所以要对方钻杆的被夹持面进行改制。在方钻杆的顶端母扣的下面车出一段与圆钻杆等径的圆柱形凹槽,凹槽宽度略大于卡瓦牙板宽度,做为可旋转游动卡瓦的上数第一夹持面,也可以用一段上端带接箍的圆钻杆短接做为可旋转游动卡瓦上数第一夹持面。依这个夹持面的中线为基准,按照举升液缸额定行程距离,依次加工出若干个等径的圆柱形凹槽做为可旋转游动卡瓦牙板夹持面。然后再按照可旋转游动卡瓦牙板中心至固定卡瓦牙板中心的距离为依据,在可旋转游动卡瓦的每个夹持面下面加工出固定卡瓦夹持面的圆柱形凹槽,如果使用辅助式带压大修作业机,并且建立了泥浆循环系统,就可以用绞车式修井机吊钩悬挂水龙头起、下钻具,不用举升液缸起、下钻具。所以也不需要配置异型标准长度方钻杆,用标准方钻杆和标准方补芯就可以了,这是其一;其二就是井筒压力高时,为了解决使用旋转防喷器密封方钻杆和圆钻杆问题,设计和改制了异型短方钻杆。异型短方钻杆不需要改制成圆柱形凹槽做为可旋转游动卡瓦夹持面,或者是在短方钻杆上部加装一个圆钻杆短接,做为可旋转游动卡瓦夹持面。用安全卡瓦代替固定卡瓦,直接夹持异型短方钻杆下面的圆钻杆,与可旋转游动卡瓦互相交替夹持起下管柱。

球型防喷器密封原理是:防喷器液缸对球型胶芯施加轴向压力,将胶芯压向防喷器的内球面,内球面对胶芯施以反向力,把胶芯压向球形中心收缩。所以它可以密封四方或六方钻杆。但是由于密封面积大,所以与钻杆摩擦力也大,胶芯抱紧后,使起、下时运动阻力过大。所以使用方钻杆,用球型防喷器密封方钻杆,只能用于中低压情况。

闸板式半封防喷器的密封原理是:半封防喷器的胶芯是由两个带半圆孔的片状结构组成,半圆孔的直径和圆钻杆直径相等,密封时半封胶芯在两个液缸活塞杆指向管柱中心的压力作用下,压紧圆钻杆来密封环形空间。在半封防喷器胶芯和圆钻杆同时旋转的情况下,只存在起、下的相对运动。所以异型短方钻杆的长度不能超过安全半封防喷器,在异型短方钻杆下面连接的圆钻杆和半封防喷器密封胶芯处于旋转运动的相对静止状态,所以可以实现高压下,圆钻杆外,套管内的环形空间密封,保证高压情况下的旋转作业。

旋转传动系统包括两大部分,第一部分是带动钻杆钻具旋转作业部分,第二部分是带动防喷系统旋转作业部分;

带动钻杆钻具旋转作业部分由转盘、异型加长方补芯,异型标准长度方钻杆,异型短方钻杆,圆钻杆及钻具组成。实现扭矩和运动的传递。异型标准长度方钻杆上部加装圆钻杆短接,或者是在方钻杆上部母扣的下面加工出一段与圆钻杆等径的圆柱面。做为可旋转游动卡瓦的夹持面,异型标准长度方钻杆顶端母扣与水龙头下部公扣相连接。异型标准长度方钻杆下部保护接头的公扣与圆钻杆和钻具相连接,用吊钩吊环提起水龙头,把携带圆钻杆、钻具的异型标准长度方钻杆垂直放入转盘的异型加长方补芯的方形内孔中,即可实施旋转作业。该旋转运动和扭矩的传递路线是:转盘-异型加长方补芯-异型标准长度方钻杆(异型短方钻杆)-圆钻杆-钻具;

带动旋转防喷系统旋转作业部分由转盘、可升降旋转传动法兰、上旋转法兰、中旋转法兰、下旋转法兰、同步旋转传动轴、小齿轮A、大齿轮A、小齿轮B、大齿轮B组成,实现旋转运动的传递。

旋转防喷器旋转运动的传递路线是:转盘-可升降旋转法兰-固定卡瓦- 上工作球型防喷器-下工作球型防喷器-上旋转法兰-大齿轮A-小齿轮A-同步旋转传动轴-小齿轮B-大齿轮B-中旋转法兰-安全全封防喷器-安全卡瓦-安全半封防喷器-下旋转法兰。

进一步,旋转传动系统包括转盘、异型加长方补芯、异型标准长度方钻杆、可升降旋转传动法兰、上旋转法兰、中旋转法兰、下旋转法兰。

转盘安装于组合式大修平台上,异型加长方补芯设置在转盘内,异型标准长度方钻杆带着圆钻杆、钻具插入异型加长方补芯内孔中;

可升降旋转传动法兰安装于转盘芯轴底部,上旋转法兰安装于下工作球型防喷器和工作半封防喷器之间,保证上、下球型防喷器的旋转运动;

中旋转法兰安装于平衡四通和安全全封防喷器之间,下旋转法兰安装于井口的顶部,以保证下文中提到的安全防喷器组的旋转运动。

进一步,旋转传动系统还包括同步旋转传动轴、小齿轮A、小齿B、大齿轮A、大齿轮B,同步旋转传动轴上设置有平衡四通固定架,平衡四通固定架远离同步旋转传动轴的一侧,与平衡四通固定连接;

同步旋转传动轴上套设有小齿轮A和小齿轮B,工作防喷器组和井口间设置有与小齿轮A相啮合的大齿轮A,和与小齿轮B啮合的大齿轮B,大齿轮A设置在上旋转法兰上,大齿轮B设置在中旋转法兰上,以保证下文中提到的安全半封防喷器旋转运动的传递。

进一步,组合式大修平台由上、中、下平台框架三节组成,下平台框架位于井口的正上方,且下平台框架底端通过防反扭矩地矛与地面进行固定连接;

中平台框架和上平台框架依次设置在下平台框架的上方。

进一步,防喷系统是带压大修作业的核心系统。按照行业标准和井控条件划分,分为三个部分,一是工作防喷器组,二是安全防喷器组,三是压力平衡调整的平衡四通和管汇部分。平衡四通为不旋转件。工作防喷器组包括上工作球型防喷器,下工作球型防喷器,工作半封防喷器,其中工作半封防喷器为不旋转部件,安全防喷器组包括安全全封防喷器、安全卡瓦、安全半封防喷器,安全半封防喷器为必须旋转部件。

工作防喷器组底端通过工作半封防喷器与平衡四通的一端进行连接,平衡四通的另一端与安全防喷器组的顶端的中旋转法兰固定连接,安全防喷器组的底端通过下旋转法兰与井口固定连接;工作防喷器组顶端通过固定卡瓦、可升降旋转传动法兰与转盘底端固定连接。

进一步,工作防喷器组包括与固定卡瓦下部连接的上工作球型防喷器,与上工作球型防喷器下部连接的下工作球型防喷器,和设置在上旋转法兰和平衡四通之间的工作半封防喷器。

进一步,安全防喷器组包括设置于中旋转法兰底端的安全全封防喷器,设置于下旋转法兰上部的安全半封防喷器,和设置在安全全封防喷器和安全半封防喷器之间的安全卡瓦。

进一步,起下系统包括独立式带压大修作业机的桅杆吊,吊环或者辅助式修井架的吊钩、吊环;

还包括可旋转的游动卡瓦、固定卡瓦、安全卡瓦、举升液缸、上横梁,可旋转游动卡瓦安装于上横梁上,上横梁固定于举升液缸的活塞杆上端;

可旋转游动卡瓦的底座装有压力球轴承。

进一步,水龙头和循环系统包括通过吊环悬挂于桅杆吊上的水龙头;

水龙头下部公扣接头与异型标准长度方钻杆上部母扣接头相连接,或者是与异型短方钻杆上部母扣接头相连接。

进一步,钻杆钻具系统采用标准方钻杆和异型短方钻杆;

钻杆钻具系统的周侧由上至下依次设置转盘、两个球型防喷器,一个全封防喷器,一个固定卡瓦和一个半封防喷器;

在半封防喷器和井口之间设置下旋转法兰。

本发明还提供了一种油井、水井和气井的带压大修作业机的工艺方法,其特征在于,包括以下步骤,且以下步骤顺次进行:

在对油井、水井和气井进行带压大修作业施工时,在常规大修作业工艺方法的基础上,中低压施工时,独立式带压大修机要使用异型标准长度方钻杆、进行施工;用旋转游动卡瓦、和固定卡瓦、交替夹持管柱,用举升液缸、完成起、下作业;

辅助式带压大修作业机可以使用标准方钻杆进行施工,使用修井机吊钩吊环36完成管柱的起、下作业;

高压大扭矩时施工,无论是独立式、或者是辅助式,都要使用异型短方钻杆施工,用半封防喷器对圆钻杆外与套管内的环形空间进行密封,用可旋转游动卡瓦、和安全卡瓦、交替夹持管柱,用举升液缸、进行起下作业。

本发明的一种油井、水井和气井的带压大修作业机和工艺方法具有以下优点:

用常规大修转盘代替顶驱和动力水龙头,使用异型加长方补芯和异型标准长度方钻杆,实现较大扭矩的传递。转盘通过可升降旋转传动法兰带动工作球型防喷器组和安全防喷器组,同步同速同向旋转运动,实现异型标准长度方钻杆、异型短方钻杆和标准方钻杆,与球型防喷器球型胶芯,圆钻杆与半封防喷器半圆孔片状胶芯,就旋转运动而言,处于相对静止状态,有效地控制了钻杆与套管间的环形空间压力和密封。

降低了带压大修设备的制造成本,提高了带压大修作业效率,可以实现高压大扭矩带压大修作业。有效克服反扭矩带来的安全风险。

解决了使用大修转盘这一传统设备,用于油井、水井和气井带压大修的关键技术难题。

附图说明

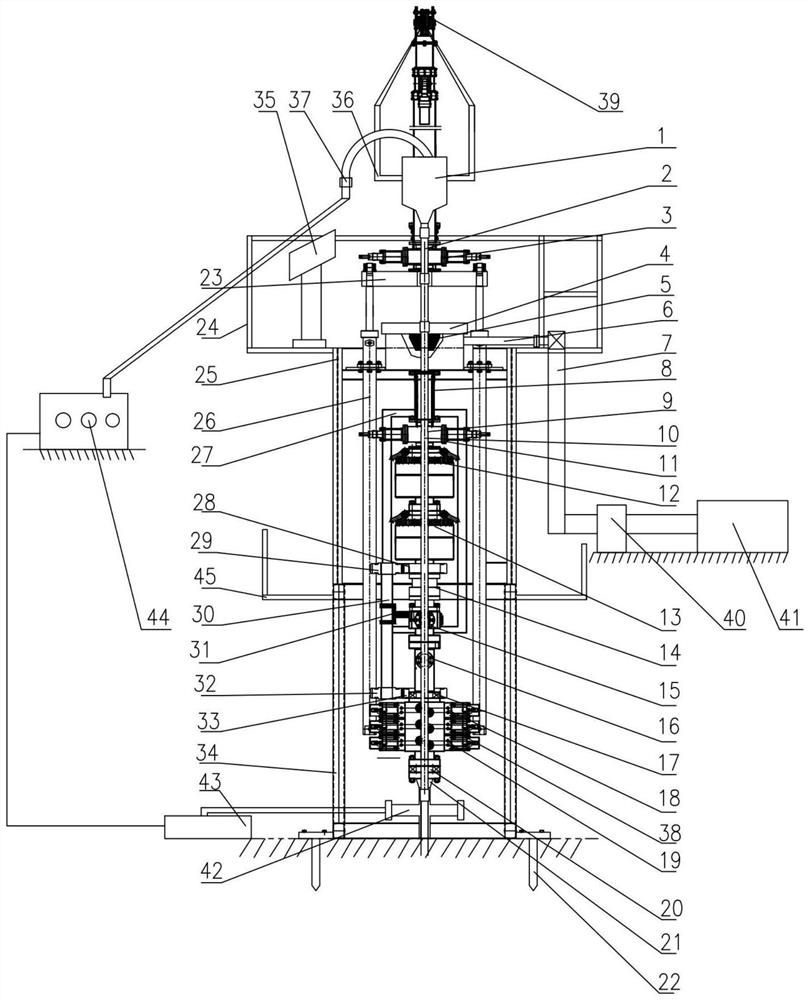

图1为本发明实施例1的结构示意图。

图2为本发明实施例2的结构示意图。

图中标记说明:1、水龙头;2、可旋转游动卡瓦夹持短接;3、可旋转游动卡瓦;4、转盘;5、异型加长方补芯;6、转盘传动轴;7、链传动增高箱;8、可升降旋转传动法兰;9、固定卡瓦夹持面;10、异型标准长度方钻杆;11、固定卡瓦;12、上工作球型防喷器;13、下工作球型防喷器;14、上旋转法兰;15、工作半封防喷器;16、平衡四通;17、中旋转法兰;18、安全全封防喷器;19、安全半封防喷器;20、下旋转法兰;21、井口;22、防反扭矩地矛;23、上横梁;24、组合式大修平台护栏;25、上平台框架; 26、举升液缸;27、吊装组合体;28、大齿轮A;29、小齿轮A;30、同步旋转传动轴;31、平衡四通固定架;32、小齿轮B;33、大齿轮B;34、下平台框架;35、控制台;36、吊环;37、泥浆循环管线;38、安全卡瓦;39、桅杆吊;40、转盘减速箱;41、发动机;42、套管四通;43、方罐;44、泥浆泵;45、中平台框架。

具体实施方式

为了更好地了解本发明的目的、结构及功能,下面结合附图,对本发明一种油井、水井和气井的带压大修作业机做进一步详细的描述。

本发明可以是独立式结构,也可以是辅助式结构。以转盘做为旋转驱动体,驱动源可以是机械式,也可以是液压传动。通过四方钻杆或者六方钻杆,进行扭矩的传递,可以获得较大扭矩。按照大修工艺设计的大修平台工作面宽大,增加了作业空间和安全性,使用了反扭矩平衡地矛,有效的克服了反扭矩带来的安全问题,易于实现机械大功率驱动,从而实现更大扭矩。组合式大修工作平台结构便于运输。旋转作业时,转盘带动可升降旋转法兰和工作球型防喷器组主动旋转。上旋转法兰带动AB齿轮付,将旋转传递给三闸板安全防喷器组,使处于底部的安全半封防喷器能够同转盘同时同向同速主动旋转。使方钻杆相对于工作球型防喷器胶芯,圆钻杆相对于安全半封防喷器胶芯,就旋转运动而言,处于相对静止状态。从而保证了方钻杆,圆钻杆在旋转作业时处于相对静密封,如果是独立式结构,设计了异型加长方补芯,异型标准长度方钻杆和异型短方钻杆,保证了卡瓦牙板夹持的管柱形状和尺寸的一致性。

实施例1:如图1所示

本设计是独立式结构,包括起下系统、旋转传动系统、组合式大修平台、防喷系统、水龙头和循环系统、钻杆钻具系统。

起、下系统包括独立式的桅杆吊39,桅杆吊39设置在组合式大修平台上。水龙头1悬挂于吊环36上,吊环36悬挂于桅杆吊39的吊钩上,如果是辅助式结构,水龙头1悬挂于吊环36上,吊环36悬挂于绞车式修井机的吊钩上。

起、下系统还包括可旋转的游动卡瓦3、固定卡瓦11、安全卡瓦38、举升液缸26、上横梁23。可旋转游动卡瓦3安装固定于上横梁23上,上横梁 23安装固定于举升液缸26的活塞杆上,可旋转游动卡瓦3的底座上装有压力球轴承,可随被夹持的管柱旋转。桅杆吊39的吊钩只能用于提放单根管柱,辅助式带压作业机的井架吊钩可以起、下全井管柱。固定卡瓦11安装于可升降旋转法兰8和上工作球型防喷器12之间,安全卡瓦38安装于安全全封防喷器18和安全半封防喷器19之间。

固定卡瓦11以及安全卡瓦38的作用是:配合可旋转游动卡瓦3在回程时,交替卡紧管柱,完成管柱的起、下作业。独立式带压作业机,所有管柱的起、下作业全部由举升液缸26来完成。而辅助式带压作业机,只有在管柱自重小于上顶力时,才用举升液缸26来完成起、下作业,管柱自重大于气液的上顶力时,全部用修井机吊钩完成起、下作业。

旋转传动系统包括转盘4,异型加长方补芯5,可升降旋转传动法兰8,上旋转法兰14、中旋转法兰17、下旋转法兰20、大齿轮A28、小齿轮A29、同步旋转传动轴30、小齿轮B32、大齿轮B33;也可以只用一个旋转法兰,下旋转法兰20,但是中间要加装多个扶正机构,保证防喷系统运行的稳定性。

动力驱动系统包括与转盘4连接的转盘传动轴6、与转盘传动轴6连接的链传动增高箱7,和与链传动增高箱7连接的转盘减速箱40,发动机41。

组合式大修平台的顶端固定安装转盘4,且转盘4与动力驱动系统连接。这个动力驱动系统,如果是辅助式的结构,可以是绞车式修井机上转盘减速箱40输出,通过链传动增高箱7通过转盘传动轴6输入转盘4。如果是独立式的结构,可以通过发动机41带动转盘减速箱40,通过链传动增高箱7和转盘传动轴6输入转盘4。如果使用液压传动,由液压马达输入,不再使用链传动增高箱7。

组合式大修平台内还固定设置同步旋转传动轴30,同步旋转传动轴30 上套设有小齿轮A29和小齿轮B32,上旋转法兰14上设置有与小齿轮A29相啮合的大齿轮A28,中旋转法兰17下部设置与小齿轮B32相啮合的大齿轮 B33。这样转盘4通过可升降旋转传动法兰8,固定卡瓦11,上工作球型防喷器12,下工作球型防喷器13,大齿轮A28,小齿轮A29,同步旋转传动轴 30,小齿轮B32,大齿轮B33,传递到安全三闸板防喷器,实现与转盘4同步旋转。

同步旋转传动轴30上设置有平衡四通16固定支架31,平衡四通16固定支架31远离同步旋转传动轴30的一侧与平衡四通16固定连接,因为平衡四通16、和工作半封防喷器15是防喷系统中的不旋转件,且位于上、下旋转件中间,所以设置平衡四通16固定支架31使其固定。同步旋转传动轴 30也固定在支架上,实现对下面安全三闸板防喷器的旋转运动的同步传递。

旋转运动的传递路线是,通过发动机41带动链传动增高箱7、转盘传动轴6、使转盘4旋转,转盘4带动异型加长方补芯55,加长异型方补芯5带动异型标准长度方钻杆10进行铣磨钻扫作业。转盘4旋转芯轴带动可升降旋转传动法兰8、固定卡瓦11、上工作球型防喷器12、下工作球型防喷器 13、上旋转法兰14旋转,同时安装于上旋转法兰14上部的大齿轮A28随之转动,并且带动小齿轮A29转动,小齿轮A29通过同步旋转传动轴30带动小齿轮B32旋转,小齿轮B32带动大齿轮B33旋转,大齿轮B33带动三闸板安全防喷器组同时同向同速旋转。

所述组合式大修平台包括上平台框架25、中平台框架45和下平台框架 34,且都位于作业井口21的上方,且下平台框架34底端通过防反扭矩地矛 22与地面进行固定连接,使用较大扭矩转盘4、反扭矩也较大,所以,如里没有反扭矩平衡结构,存在较大安全隐患,为了方便运输,平台做成现场组装式,上平台框架25,周侧还设置护栏、梯子和逃生滑道,转盘4安装于上平台框架25的上平面上,上平台框架25顶端还设置有组合式大修平台护栏 24,组合式大修平台护栏24内设置控制台3535;转盘4安装于上平台框架 25的上平面上,中工作平台框架45内固定连接不旋转的工作半封防喷器15 和平衡四通16。

所述的防喷系统安装于组合式大修平台内,防喷器系统由三大部分组成,即工作防喷器组、安全防喷器组、平衡四通16组成,在安全全封防喷器18和工作半封防喷器15之间设置有平衡四通16,在平衡四通16和安全全封防喷器18中间设置有中旋转法兰17。平衡四通16和工作半封防喷器 15为不旋转部件,通过卡箍固定在中平台框架45上;工作防喷器组由上工作球型防喷器12、下工作球型防喷器13和工作半封防喷器15组成,下工作球型防喷器13和工作半封防喷器15之间设置上旋转法兰14;工作防喷器组顶端通过固定卡瓦11与可升降旋转传动法兰8固定连接,可升降旋转传动法兰8与转盘4旋转芯轴底端固定连接,工作防喷器组底端通过工作半封防喷器15与平衡四通16的上端进行连接,平衡四通16的另一端与三闸板安全防喷器组的上部中旋转法兰17固定连接,安全防喷器组的底端通过下旋转法兰20与作业井口21固定连接;

上工作球型防喷器12、下工作球型防喷器13、上旋转法兰14、平衡四通16、工作半封防喷器15、中旋转法兰17、平衡四通固定架31,安装在一个吊装组合体27上,方便吊装和运输。以便快速安装和安全运输。安装完毕后,再安装同步旋转传动轴30上的旋转传动小齿轮A29和小齿轮B32。

工作防喷器组包括与固定卡瓦11下部连接的上工作球型防喷器12,下工作球型防喷器13,和工作半封防喷器15,下工作球型防喷器13与上工作球型防喷器12下部连接,工作半封防喷器15设置在上旋转法兰14和平衡四通16之间;工作防喷器组,也可以只用一个工作球型防喷器。

安全防喷器为三闸板防喷器组,防喷系统从上到下的安装顺序是:上工作球型防喷器12、下工作球型防喷器13、上旋转法兰14、工作半封防喷器 15、平衡四通16、中旋转法兰17、安全全封防喷器18、安全卡瓦38、安全半封防喷器19、下旋转法兰20;三闸板防喷器上部通过中旋转法兰17同平衡四通16相连接,中旋转法兰17下部依次为安全全封防喷器18,安全卡瓦 38,安全半封防喷器19。安全半封防喷器19下部为下旋转法兰20,下旋转法兰20下部同井口21相连接。安全卡瓦38可以实现圆形管柱卡紧的功能,防止井筒内管柱上顶和下落,安全全封防喷器18可以实现套管内无管柱空间的密封。安全半封防喷器19可以实现对注水管柱外,套管内和圆钻杆外,套管内的环形空间的密封,并且在大齿轮B33的带动下,可以和转盘4实现同步转动。设置可旋转安全半封防喷器19,可以密封旋转的圆钻杆。

工作半封防喷器15,平衡四通16,安全全封防喷器18,安全卡瓦38,都为可以不旋转部件。把安全全封防喷器18、安全卡瓦38放在旋转法兰17 和下旋转法兰20之间,是为了减少安装高度。能进行旋转作业的为上工作球型防喷器12,下工和球型防喷器13和安全半封防喷器19。两个工作球型防喷器用于密封棱形管柱和圆形管柱,安全半封防喷器19只能用于密封圆形管柱;安全卡瓦38可以实现管柱卡紧的功能,防止管柱上顶和下落,和在井筒高压时使用异型短方钻杆,配合可旋转游动卡瓦3,起下钻杆钻具。

无论工作球型防喷器,还是安全三闸板防喷器,密封形式都有两种,一种是静密封,一种是动密封。静密封时,密封胶件与被密封件间处于相对静止状态,密封胶件受指向圆心方向的径向压力实现密封。而动密封除径向压力外,还要受来自被密封件相对运动而产生的挤压力。起、下作业时的动密封,密封胶件的受力形式是运动方向的轴向受力挤压,旋转作业时,起、下和旋转运动同时存在,如果防喷器密封胶芯不是在转盘4带动下旋转,而是被钻杆带动旋转,这时而旋转作业时的动密封,密封胶件有两种受力状态,一是起、下的上下挤压,二是圆周方向旋转挤压,对于异型标准长度方钻杆 10的棱柱面,无论是四方形还是六方形,在直线段的拐点两侧,一面因圆周方向旋转受力挤压,另一面没有圆周方向旋转受力挤压,无论是上、下挤压,还是旋转挤压,特别是旋转挤压对径向挤压形成的密封造成一定的干扰或者破坏,因此造成密封不可靠或者失效,防喷器密封胶芯和转盘4同转,使异型标准长度方钻杆10的棱柱体与密封件就旋转运动来说是处于相对静止状态,同时同向同速,而密封胶件只受上、下相对运动的挤压,动密封能力大幅度提高。圆钻杆在旋转时,如果是处于高压密封状况,在轴向的上下运动的摩擦力,旋转运动的圆周方向的摩擦力,两个方向的力同时存在,对密封胶件造成双向挤压,也会使动密封效果降低。特别是闸板半封防喷器在旋转时,密封圆钻杆,会造成密封橡胶件的损坏。所以使闸板半封防喷器密封圆钻杆,必须使之与转盘4同转,才能保证环形空间高压状态时上、下运动的动密封。

由于球型防喷器胶芯的密封原理和结构特点,且只能在中低压时密封。所以也可以用它裹抱方钻杆,由方钻杆带动球型防喷器旋转,球型防喷器做为旋转动力,带动半封防喷器旋转。因此,如果不考虑井控条件和标准,也可以设计如下简易结构。

所述的水龙头和循环系统,包括水龙头1、循环管线37、方罐43、泥浆泵44、套管四通42。水龙头1的芯轴可以随钻杆转动,芯轴上部通过鹅颈管同循环管汇37相连接,芯轴下部通过丝扣与异型标准长度方钻杆10连接,异型标准长度方钻杆10下部公扣接头通过下保护接头与圆钻杆和钻具相连接。泥浆的循环路线是:方罐43-泥浆泵44-水龙头1-异型标准长度方钻杆 10-套管四通42-方罐43。途经循环管汇37,异型标准长度方钻杆10,圆钻杆、钻具内孔、从钻杆外、套管内的环形空间至套管四通42返回方罐43。

所述的钻杆钻具系统,设计有三种型式,一种是独立式带压大修机上使用异型标准长度方钻杆10,异型短方钻杆,二是在辅助式带压大修机上使用标准方钻杆,异型短方钻杆,所以有异型标准长度方钻杆10,标准方钻杆,异型短方钻杆三种型式。在带压大修作业时,标准方钻杆,异型标准长度方钻杆10,要和标准圆钻杆相匹配。异型短方钻杆要和短圆钻杆相匹配。与水龙头1相连接的异型标准长度方钻杆10,下端公扣连接标准圆钻杆、钻具,由上至下依次贯穿可旋转游动卡瓦3,转盘4、可升降旋转法兰8,固定卡瓦 11,防喷系统,最后由井口21进入井筒中,使钻头到达作业面。

无论是标准方钻杆,异型标准长度方钻杆10,只能用于中、低压井况的作业施工,并且只能用球型防喷器来密封环形空间,在高压且需要大扭矩的情况时,只能使用异型短方钻杆来进行作业施工,用半封防喷器来密封圆钻杆。起、下作业只能用举升液缸26来完成。

如果独立式,要使用异型标准长度方钻杆10和异型短方钻杆,依据夹持牙板形状和钻杆密封要求,由多种钻杆、钻具组成,异型标准长度方钻杆10上部母扣接头和水龙头1下部公扣接头相连接。钻杆钻具系统可分为异型标准长度方钻杆10和异型短方钻杆,且异型短方钻杆在旋转作业时,不通过安全半封防喷器19和安全卡瓦38;

异型标准长度方钻杆10的上部母扣处,安装一个圆钻杆短接,或者在异型标准长度方钻杆10上部母扣下方车出一段大于牙板长度与圆钻杆等径的圆柱面,以圆钻杆短接或者是这个等径圆柱面为可旋转游动卡瓦3夹持面,并且,以此圆柱面为基准,每间隔一段距离车出两段卡紧面,固定卡瓦11 夹持面9在下,可旋转游动卡瓦3夹持面在上,间距为可旋转游动卡瓦3和固定卡瓦11牙板中线距离。异型短方钻杆可旋转游动卡瓦夹持面可以按异型标准长度方钻杆10的上部处理。用安全卡瓦38代替固定卡瓦11,异型短方钻杆长度不超过安全卡瓦38,所以安全卡瓦38夹持面为圆钻杆的圆柱面。

实施例2:如图2所示

辅助式带压大修作业机,使用钻具系统为标准方钻杆和异型短方钻杆。不设置平衡四通16,不分防喷器的使用性能。从转盘4至井口21,从上到下,只设置两个球型防喷器,一个全封防喷器,一个固定卡瓦11,一个半封防喷器,在半封防喷器和井口21之间设置旋转法兰。在转盘4和球型防喷器之间,不设置旋转传动的可升降旋转传动法兰8和异型加长方补芯5。旋转作业时,球型胶芯裹抱标准方钻杆,标准方补芯带动标准方钻杆旋转,标准方钻杆带动球型防喷器旋转,球型防喷器带动下面的全封防喷器,固定卡瓦11、半封防喷器、旋转法兰旋转,实现旋转作业。

球型胶芯密封标准方钻杆,高压大扭矩时,用异型短方钻杆作业,半封防喷器密封圆钻杆。虽然存在球型胶芯易损坏的潜在风险。但是半封防喷器旋转原理仍在本发明设计思路之内。如果方钻杆经过改制后和方补芯的最小重合长度能够满足传递扭矩的需要,可以不设计异型加长方补芯5。所以改变方补芯的长度,是因为方钻杆改制后,加工出若干圆柱形凹槽,凹槽段在通过方补芯时,不能进行扭矩的传递,与方补芯的重合长度因此减少,允许传递的载荷因而减少。但是如果减少了重合长度后依然能够满足许用载荷,就可以不设计改制异型加长方补芯5。因此,辅助式带压大修作业机可以不使用异型标准长度方钻杆10和异型加长方补芯5,只使用不改制的标准方补芯和标准方钻杆,以及改制的异型短方钻杆。

带压大修作业施工工艺过程:以实施例1为例

一般的磨铣和扫塞作业必须使用正循环冷却钻头和携带碎削,由泵把液体从水龙头1通过钻杆内孔注入作业面,再从套管和钻杆之间的环型通道上升,最后由地面套管四通42注入泥浆罐内,所以此时,钻杆与套管之间的环型空间是敞口的,所以压力不会太高。

油井、水井、气井的带压大修工艺,有倒扣、打捞、磨铣、套管内除垢,扫塞等,现就水井内套管内壁除垢工艺过程加以说明:

首先向注水管柱内投放堵塞器,封堵注水管柱内腔,堵好后,在井口21 上,吊装安全三闸板防喷器组。先联接下旋转法兰20和井口21。关闭安全全封防喷器18。然后再按以下顺序安装调试。

安装组合式大修平台下框架34,先不固定反扭矩地矛22,安装吊装组合体27,使下部中旋转法兰17与安全三闸板防喷器上部安装孔对正,用螺栓联接并紧固。然后吊装组合式大修平台中框架45和上框架25,对正可升降旋转传动法兰8和固定卡瓦11,连接固定卡瓦11和可升降旋转传动法兰 8,并且紧固。然后钻地矛孔,安装反扭矩地矛22。连接转盘传动轴6和链传动增高箱7,连接泥浆循环管线37。连接防喷器系统的所有液控管线和阀门。

启动独立式带压大修作业机,调试。正常后进入作业程序,首先,通过测井内压力,计算管柱上顶力,确定管柱自重和上顶力平衡点尺寸,下入提升短接把注水油管柱起出,然后根据修井设计,用举升液缸26下入一部分带刮削钻头的圆钻杆至施工井段。这时假定管柱处于上顶阶段,需用举升液缸26下压钻具,可旋转游动卡瓦3卡紧在圆钻杆的接箍下方,固定卡瓦11 处于松开状态,异型标准长度方钻杆10装于水龙头1上,水龙头1吊装于桅杆吊39的吊环36上,异型标准长度方钻杆10装于水龙头1上,用桅杆吊39的吊环36提起水龙头1和异型标准长度方钻杆10,,从可旋转游动卡瓦3的上部装入,异型标准长度方钻杆10的下部公扣到达圆钻杆上部母扣处止,和圆钻杆上部母扣相连接,旋紧丝扣。然后再用固定卡瓦11夹持圆钻杆管柱,松开可旋转游动卡瓦3,用举升液缸26上提上横梁23,可旋转游动卡瓦3随上横梁23上升到异型标准长度方钻杆10下面可旋转游动卡瓦 3第一夹持面处,可旋转游动卡瓦3在此夹持面卡紧异型标准长度方钻杆10,此时松开固定卡瓦11,然后启动转盘4,通过举升液缸26,下压钻杆和钻具,进行清垢作业,到达举升液缸26下行程终点,转盘4停止,固定卡瓦11在异型标准长度方钻杆10的下面,固定卡瓦11下数第一持面上夹紧后。可旋转游动卡瓦3松开上行至可旋转游动卡瓦3下数第二夹持面处,可旋转游动卡瓦3卡紧下数第二夹持面,固定卡瓦11松开,启动转盘4,举升液缸26 下压钻杆钻具到下行程终点,转盘4停转。固定卡瓦11在下数第二夹持面处夹紧异型标准长度方钻杆10,可旋转游动卡瓦3松开,上行至异型标准长度方钻杆10下数第三夹持面处,夹紧后,固定卡瓦11松开,启动转盘4,可旋转游动卡瓦3在举升液缸26的带动下行......,如此循环,到最后一个夹持面,即夹持可旋转游动卡瓦夹持短接2处。可旋转游动卡瓦3夹持夹持可旋转游动卡瓦夹持短接2,松开固定卡瓦11,下行至举升液缸26下行程终点处,停转转盘4,此时完成了整根钻杆长度的钻进尺数。

用举升液缸26上提异型标准长度方钻杆10,经过多次上提后,把与异型标准长度方钻杆10连接的圆钻杆上部母扣接头提出可旋转游动卡瓦3的下行程终点位置的上平面处,固定卡瓦11夹紧圆钻杆管柱,可旋转游动卡瓦3松开,卸下异型标准长度方钻杆10与下部圆钻杆连接扣,用桅杆吊39 吊环36上提水龙头1带着异型标准长度方钻杆10放于平台外部鼠洞内,再用桅杆吊39吊环36从井场吊一根标准圆钻杆到组合式大修平台上方,穿过可旋转游动卡瓦3内孔,对正固定卡瓦11夹持的圆钻杆上部母扣接头,下放,连接公母扣,并且旋紧。可旋转游动卡瓦3夹持圆钻杆,固定卡瓦11 松开,可旋转游动卡瓦3在举升液缸26带动下,下行至下行程终点,固定卡瓦11夹持,可旋转游动卡瓦3松开后再上行3米左右,再夹紧,固定卡瓦11再松开,可旋转游动卡瓦3再下行......,如此循环往复,直至下完一根标准圆钻杆为止。然后用桅杆吊39把吊环36和水龙头1从鼠洞提回,穿过可旋转游动卡瓦3,同圆钻杆上部母扣连接并旋紧。然后再重复异型标准长度方钻杆10的向下旋转刮削钻进的过程,直至施工完成为止。

磨铣、扫塞、刮垢等大修工艺都不需要较大扭矩作业,在需要较大扭矩作业时,根据井内压力的大小,卡瓦夹持面间距,和夹持面的数量,方钻杆的长度,要有所改变。这就是我们所说的异型短方钻杆。比如方钻杆的长度为3200mm或者4800mm,中间不设置夹持面,保证方钻杆的抗扭和抗压能力。根据需要,也可以在整根方钻杆上设置三对夹持面,或者两对夹持面等。以此来提高施工的速度和钻具的可靠性。

可以理解,本发明是通过一些实施例进行描述的,本领域技术人员知悉的,在不脱离本发明的精神和范围的情况下,可以对这些特征和实施例进行各种改变或等效替换。另外,在本发明的教导下,可以对这些特征和实施例进行修改以适应具体的情况及材料而不会脱离本发明的精神和范围。因此,本发明不受此处所公开的具体实施例的限制,所有落入本申请的权利要求范围内的实施例都属于本发明所保护的范围内。

- 一种油井、水井、气井的带压大修作业机和工艺方法

- 油水井带压大修作业装置