一种同时纵向横向焊接电池组件的方法和设备

文献发布时间:2023-06-19 11:45:49

技术领域

本发明涉及太阳能电池的技术领域,尤其涉及一种同时纵向横向焊接电池组件的方法和设备。

背景技术

随着世界能源危机和环境污染问题的日趋严重,以太阳能光伏发电技术为代表的清洁能源技术被广泛重视,成为世界各国优先发展的产业方向。

目前的光伏电池组件主要由:面板玻璃、封装材料、电池片层、封装材料、背板层、辅料部分组成。其中电池片层主要由导电材料将相邻电池片纵向焊接成若干电池串,再将电池串通过汇流条并联,将并联后的电流通过接线盒输出。若干电池组件组合成电池方阵,通过整流和蓄电池组件输出电能。

现有技术中电池组件都遵循先将电池片焊接成串,再并联输出的设计理念,生产效率不高。并且当出现虚焊,遮挡,电池片内阻值波动时,每串电池串的电流会发生波动,带来过热或者组件功率下降的缺陷。这些缺陷会造成组件逐步失效、功率下降、组件寿命不足的后果。

发明内容

本发明针对现有技术中存在的技术问题,提供一种同时纵向横向焊接电池组件的方法和设备,同时完成电池组件的横向和纵向连接,提高生产效率。

本发明解决上述技术问题的技术方案如下:一种同时纵向横向焊接电池组件的方法,所述电池组件包括至少两个纵向排列的电池排,每个所述电池排均包括至少两个横向排列的电池片,所述方法包括;

至少一个所述电池排内设置横向延伸的汇流条,用于横向连接所述电池排内的所述电池片;

相邻的两个所述电池排之间均设置焊带,并且后方的所述电池排的前端搭在前方的所述电池片的后端;所述焊带的前端连接前方的所述电池片的上侧,后端连接后方的所述电池片的下侧;

同时对所述所述焊带和所述汇流条进行加热,完成所述电池组件横向和纵向的同时焊接。

本发明的有益效果是:通过同时对电池组件的横向和纵向进行焊接,能够提高生产效率,并且具有横向电联接的电池串组可以平衡电流,减少发热和热斑影响提升组件稳定性和寿命。

在上述技术方案的基础上,本发明还可以做如下改进。

进一步,所述电池组件焊接完成后,将所述电池组件按照预定长度进行裁切。

采用上述进一步方案的有益效果是:可以通过自动化生产组件沿纵向不停地生产电池组件,再将电池组件按照所需长度裁切成段并输出,可以实现自动化不停机地同时完成电池组件的横向和纵向焊接,进一步提高生产效率。

进一步,所述电池片的两侧分别对称设置有至少一个搭接电极;多个所述汇流条分别设置在任意所述电池排内相邻的两个所述电池片之间,两端分别连接两个相邻的所述电池片上距离最近的两个所述搭接电极。

采用上述进一步方案的有益效果是:大幅减少了制作汇流条所需的金属材料,降低了制造成本;并且增设的拼接电极可灵活配置横向搭接数量,通过增加搭接数量,不仅可减少搭接处电流,降低发热量,同时可减少热斑风险,进一步提高稳定性及寿命。

进一步,所述汇流条设置在所述电池片的下方。

采用上述进一步方案的有益效果是:利用电池片将汇流条压紧在下方,可以提高焊接的精准度。

进一步,所述电池片是1/n片电池片,其中n为大于等于2的正整数。

本申请还提出了一种同时纵向横向焊接电池组件的装置,包括焊台,所述焊台上设置有传送机构;

所述传送机构的进料端设置有汇流条送料机构、电池片上料机构、焊带送料机构;所述电池片上料机构将电池排依次放置在所述传送机构上,每个所述电池排均包括至少两个横向布置的电池片;所述焊带送料机构在所述电池排的后端放置纵向延伸的焊带;所述汇流条送料机构在所述传送机构的预定位置预先放置横向延伸的汇流条;

所述传送机构上方设置有焊接机构,用于对传送至所述焊接机构下方的所述电池组件加热,完成所述电池组件横向和纵向的同时焊接

采用上述方案的有益效果是:通过同时对电池组件的横向和纵向进行焊接,能够提高电池组件的生产效率。

进一步,所述传送机构的出料端设置有串裁切机构,将所述电池片组件按照预定长度进行裁切。

采用上述进一步方案的有益效果是:可以沿纵向不停地生产电池组件,再将电池组件按照所需长度裁切成段并输出,可以实现自动化不停机地同时完成电池组件的横向和纵向焊接,进一步提高生产效率。

进一步,所述传送机构包括主动轮、从动轮、皮带和电机;所述主动轮和所述从动轮分别设置在所述焊台的两端,并且通过所述皮带连接;所述电机固定设置在所述焊台上,并且所述电机的输出端连接所述主动轮;所述皮带为耐高温皮带。

采用上述进一步方案的有益效果是:通过选用耐高温皮带传送电池组件,可以提高传送机构的使用寿命。

进一步,所述皮带和所述焊台上设置有小孔,并且所述焊台内设置有抽真空装置,通过真空吸附将所述电池片和所述汇流条吸附在所述皮带上。

采用上述进一步方案的有益效果是:通过真空吸附吸紧电池片和汇流条,可以进一步提高焊接的精确度。

附图说明

图1为电池片、汇流条、焊带的排列结构的俯视示意图;

图2为实施例一电池片、汇流条、焊带的排列结构的仰视示意图;

图3为实施例二电池片、汇流条、焊带的排列结构的仰视示意图;

图4为焊带的安装方式示意图;

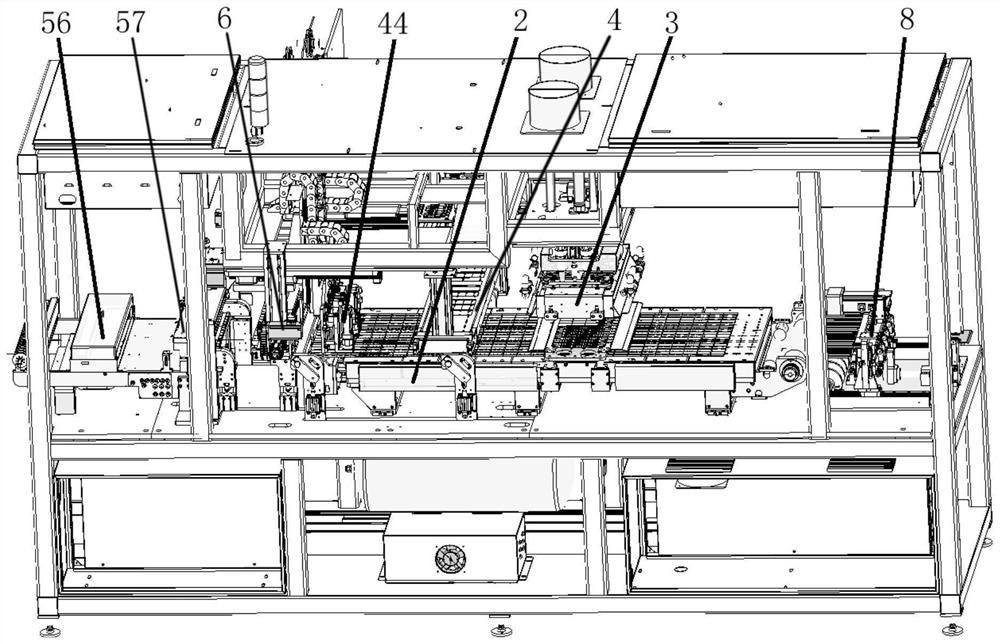

图5为本发明实施例三的结构示意图;

图6为本发明实施例三的传送机构的结构示意图;

图7为本发明实施例三的电池片上料机构的结构示意图;

图8为本发明实施例三的焊带送料机构的结构示意图;

图9为本发明实施例三的汇流条送料机构的结构示意图。

附图中,各标号所代表的部件列表如下:

1、电池组件,101、电池片,101a、电池排,101b、电池串,102、搭接电极,103、汇流条,104、焊带,2、焊台,21、加热底板,3、传送机构,31、主动轮,32、从动轮,33、电机,4、电池片上料机构,41、电池片料盒,42、顶升缸,43、电池片传送机构,44、电池片排料机构,5、焊带送料机构,51、料轴,52、焊带卷,53、焊带送料电机,54、焊带整理机构,55、重力轮,56、助焊剂盒,57、焊带裁切机构,6、汇流条送料机构,61、汇流条卷,62、汇流条校正装置,63、汇流条裁切机构,64、汇流条搬运机构,7、焊接机构,8、串裁切机构。

具体实施方式

以下结合附图对本发明的原理和特征进行描述,所举实例只用于解释本发明,并非用于限定本发明的范围。

如图1、图2和图4所示,电池组件1由多个电池片101组成,多个电池片101呈阵列排列。现有技术中,先将电池片101通过焊带104纵向焊接,形成多个电池串101b;然后通过汇流条103横向连接多个电池串101b,起到均流的作用,最终形成多排多串的电池组件1。现有的方法对每串电池串101b都需要单独焊接,横向连接多个电池串101b的汇流条3也需要单独焊接,生产效率不高。

实施例一

本实施例提出一种电池组件横向纵向同时焊接的方法,提高生产效率,并且便于自动化生产,包括以下步骤:

(1)在焊台上放置电池排101a,电池排101a由电池片101横向排列构成。若需要通过汇流条横向连接该电池排101a,则预先在该电池排101a下方放置汇流条103,使电池排101a压紧汇流条103。

(2)在电池排101a的后端放置多个纵向延伸的焊带104,使焊带104的前端均搭在前方的电池排101a上表面上。

(3)在后端再放置一排电池排101a,并且后方的电池排101a的前端压在前方的焊带104上,使焊带104连接后方的电池排101a的下表面,并且后方的电池排101a的前端搭在前方的电池排101a的后端上。同理,若需要通过汇流条横向连接该电池排101a,则预先在该电池排101a下方放置汇流条103,使电池排101a压紧汇流条103。

(4a)重复步骤(2)和步骤(3),直至电池组件1达到预定长度,再同时对汇流条103和焊带104进行加热,使电池组件1的横向纵向同时完成焊接,从而形成所需的、由多个预定长度的电池串101a横向连接形成的电池组件1。

其中,步骤(1)中,每排电池排101a均通过汇流条103横向连接是最优。但由于成本的原因,实际运用中,需要按照最后的功率输出值,选取其中一个或多个电池排101a通过汇流条103横向连接,其余的电池排101a不通过汇流条103横向连接,从而实现技术和经济上的平衡。

步骤(4a)也可以更换为如下步骤:

(4b)不断重复步骤(2)和步骤(3),并在重复过程中,利用传送机构3将电池片101、汇流条103和焊带104一同纵向向前移动,并在电池片101经过焊接机构7下方时,对焊接机构7下方的汇流条103和焊带104进行加热,用以形成纵向不断延伸的电池组件1。最后,按照预定长度对电池组件1进行裁切,形成所需长度的电池组件1。此方法可以沿纵向不停机地生产电池组件1,实现自动化不停机地同时完成电池组件1的横向和纵向焊接,进一步提高生产效率。

通过汇流条103横向连接电池串101a可以平衡电流,减少发热和热斑影响提升组件稳定性和寿命。

实施例二

本实施例和实施例一的区别在于,如图3所示,电池片101的下表面两侧分别对称设置有至少一个搭接电极102。多个汇流条103分别设置在任意电池排101a内相邻的两个电池片101之间,两端分别连接两个相邻的电池片101上距离最近的两个搭接电极102。本实施例中,每个电池排101b内相邻的两个电池片101之间均设置有至少一个汇流条103,汇流条103与搭接电极102相配,分别连接两个相邻的电池片101上距离最近的两个搭接电极102。

本实施例的汇流条103比实施例一中的汇流条103短,能够大幅减少制作汇流条103所需的金属材料,降低制造成本。另外,本实施例中,每个电池片101两侧分别对称设置有三个搭接电极102,横向相邻的电池片101之间均通过三个汇流条103搭接。通过增设拼接电极102可灵活配置横向搭接的汇流条103的数量,通过增加搭接的汇流条103的数量,不仅可减少搭接处电流,降低发热量,同时可减少热斑风险,进一步提高稳定性及寿命。

实施例三

一种电池组件横向纵向同时焊接的设备,如图5所示,包括焊台2,焊台上设置有传送机构3。

传送机构3的进料端设置有电池片上料机构4、焊带送料机构5和汇流条送料机构6,在传送机构3的进料端按照实施例一或实施例二的方法布置电池组件1。具体的,电池片上料机构4将电池排101b依次放置在传送机构3上;焊带送料机构5在电池排101a的后端放置纵向延伸的焊带104;汇流条送料机构6在传送机构3的预定位置预先放置横向延伸的汇流条103。

传送机构3将布置好的电池组件1由送料端传送至出料端。焊台2的顶面上设置有加热底板21,将将焊台2的表面加热至预定温度,对电池组件1进行预加热,并且传送机构3的上方设置有焊接机构7,对传送至焊接机构7下方的电池组件1加热,同时完成焊带104和汇流条103的焊接,即对电池组件1的横向与纵向同时焊接。

传送机构3的出料端设置有串裁切机构8。电池片上料机构4、焊带送料机构5和汇流条送料机构6在传送机构3的进料端不停地布置电池片101、焊带104和汇流条103,使电池组件1不断地沿纵向延伸,并且传送机构3不停机地将电池组件1经由焊接机构7的下方传送至串裁切机构8,串裁切机构8按照预定的长度对电池组件1进行裁切,最终制成所需长度的电池组件1并输出。

具体的,如图6所示,传送机构3包括分别安装在焊台2两端的主动轮31和从动轮32,主动轮31安装在传送机构3的出料端,从动轮32安装在传送机构3的进料端。主动轮31和从动轮32通过皮带(图中未示出)连接,并且传送机构3还包括固定安装在焊台2上的电机33,电机33的输出端共轴心线地连接主动轮31,驱动主动轮31转动,从而带动皮带转动,将电池组件1从进料端送至出料端。皮带应选用耐高温皮带,提高皮带的使用寿命。

如图7和图5所示,电池片上料机构4包括电池片料盒41、顶升缸42、电池片传送机构43和电池片排料机构44。预先将电池片101放置在电磁片料盒41中,工作时,顶升缸42将电池片101顶起,之后由搬运机构将电池片101放置在电池片传送机构43上。电池片传送机构43的一端位于电池片料盒41上方,另一端位于传送机构3的上方。电池片传送机构43将电池片101移动至传送机构3的上方,之后由电池片排料机构44通过吸附力将电池片101吸起并放置在传送机构3上。

如图8和图5所示,焊丝送料机构5包括料轴51、焊带卷52、焊带送料电机53、焊带整理机构54、重力轮55、助焊剂盒56、焊带裁切机构57。焊带卷52上缠绕有焊带104,分别通过料轴51固定在焊丝送料机构5内的固定板上,焊带卷52彼此错开地排列,并且焊带卷52的数量是整个电池片排101b内电池片101的栅线总数量的整数倍。焊带经过导轮导向后水平排列,两个相邻的焊带104之间的距离等于电池片101栅线之间的距离。水平等距的焊带104穿过焊带整理机构54后,通过重力轮55初步校直后,再通过位置传感器感应每根焊带104的位置信息。焊带送料电机55固定安装在固定板上,并且输出端共轴心线的连接料轴511,驱动料轴51旋转,从而输出预定长度的焊带。助焊剂盒56和焊带裁切机构57均设置在传送机构3的进料端。焊带104先通过助焊剂盒56粘附上助焊剂,然后固定在焊带裁切机构57,焊带裁切装置57将焊带104切断,使焊带104被放置在传送机构3的进料端。

如图9所示,汇流条送料机构6包括汇流条卷61、汇流条校正装置62、汇流条裁切机构63、汇流条搬运机构64。汇流条卷61上缠绕有汇流条103。汇流条103经过汇流条校正装置62校直后,被汇流条裁切机构63拉出。汇流条裁切机构63按照预定长度将汇流条103切断后,暂存在储存槽内。汇流条搬运机构64通过真空吸附的方式将储存槽中的汇流条103取出,并且移动至传送机构3进料端的指定位置。

本发明的电池片101可选用整片电池片。但是优选的,电池片101选用1/n片电池片,其中n为大于等于2的正整数。

本发明通过同时对电池组件的横向和纵向进行焊接,能够提高生产效率,能够实现电池组件的自动化生产,并且具有横向电联接的电池串组可以平衡电流,减少发热和热斑影响提升组件稳定性和寿命。

以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种同时纵向横向焊接电池组件的方法和设备

- 一种空间太阳能电池组件自动焊接设备和方法