静态自发光模组及其控制方法

文献发布时间:2023-06-19 11:45:49

技术领域

本发明涉及LED技术领域,尤其是指一种静态自发光模组及其控制方法。

背景技术

LED显示屏的驱动方式又称为扫描方式,指的是在一定的显示区域内,同时点亮的行数与整个区域行数的比例,主要分为静态驱动和动态驱动两种方式。静态驱动是从驱动IC的输出到像素点之间实行“点对点”的控制,静态驱动不需要控制电路,成本比动态驱动要高,但具有显示效果好,稳定性好,亮度损失较小等优点。而动态驱动则是从驱动IC的输出到像素点之间实行“点对列”的控制,动态驱动需要控制电路,成本比静态驱动要低,但是显示效果较差,亮度损失较大。

显示屏由多个显示模块拼接而成,显示模块又由多个显示单元沿横向或纵向连接而成,各显示单元采用行级联或列级联的驱动模式,使得显示单元的驱动芯片可以采用超小封装体积的驱动芯片,无需逐个显示单元进行扫描驱动,实现多个显示单元的静态驱动,提高了屏幕的显示亮度。

目前显示单元大多为包括LED发光体和驱动IC的封装器件。随着LED显示屏像素间距的缩小,单位面积上的封装器件数量越来越多,使得封装器件在整屏的成本中,占比呈上升趋势。只要密度提升一个级别,灯珠需求的增涨是提高50%左右。目前小间距采用的全彩灯珠主要为单颗形态,应用时由于数量巨大,生产效率低,同时容易出现品质问题。而且由于灯珠数量巨大,在进行表面贴装前,PCB板的设计将更加复杂,导致生产效率进一步降低。

为了提高生产效率和降低生产成本,已有在先技术提出一种集成IC的表面贴装式RGB-LED封装模组,具体是将金属底板通过蚀刻或冲压的方式做成导电线路,通过模压机将胶包裹在金属底板上,留出固晶和焊线的支架电极及焊接IC驱动模块的位置,形成封装支架,在封装支架上镀上金属,将RGB LED芯片固晶在支架电极上,并进行焊线,形成物理电性连接,焊接上IC驱动模块,然后在所述发光单元上注压保护层,通过切割机切成单个封装模组;将封装模组贴装到PCB板上,进一步制成RGB LED显示屏,所述发光单元包括固定在所述金属底板上的RGB LED芯片以及连接所述RGB LED芯片与支架电极的键和线和其上的保护层,上述一个封装模组上带有多个发光单元和共有的IC驱动模块,由此可见,该驱动IC驱动模块位于封装模组表面并非位于保护层内,并非实质意义上的封装模组,IC驱动模块与灯管未封装在一起,无法降低常规IC裸露在空气中容易被静电击穿的风险,无法减少PCB的走线,从而无法降低电路寄生电容、寄生电感对线路的干扰,因此,有必要研究一种方案以解决上述问题。

发明内容

有鉴于此,本发明针对现有技术存在之缺失,其主要目的是提供一种静态自发光模组及其控制方法,其能有效解决现有之LED灯管使用设计复杂度高、维修困难、成本高的问题。

为实现上述目的,本发明采用如下之技术方案:

一种静态自发光模组,包括有PCB板和多个发光模块;该多个发光模块均设置于PCB板上并与PCB板导通连接,每一发光模块均包括有支架、驱动IC和多个LED;该支架设置于PCB板上,支架具有一封装空间,该支架上设置有隔板而将封装空间分隔形成多个容置腔,该驱动IC卡置于隔板之间并位于封装空间中,驱动IC不高于封装空间,驱动IC设置于支架上并与PCB板导通连接,该多个LED设置于支架上并位于对应的容置腔中,每一LED均与驱动IC导通连接,该驱动IC和多个LED同时封装在封装空间中。

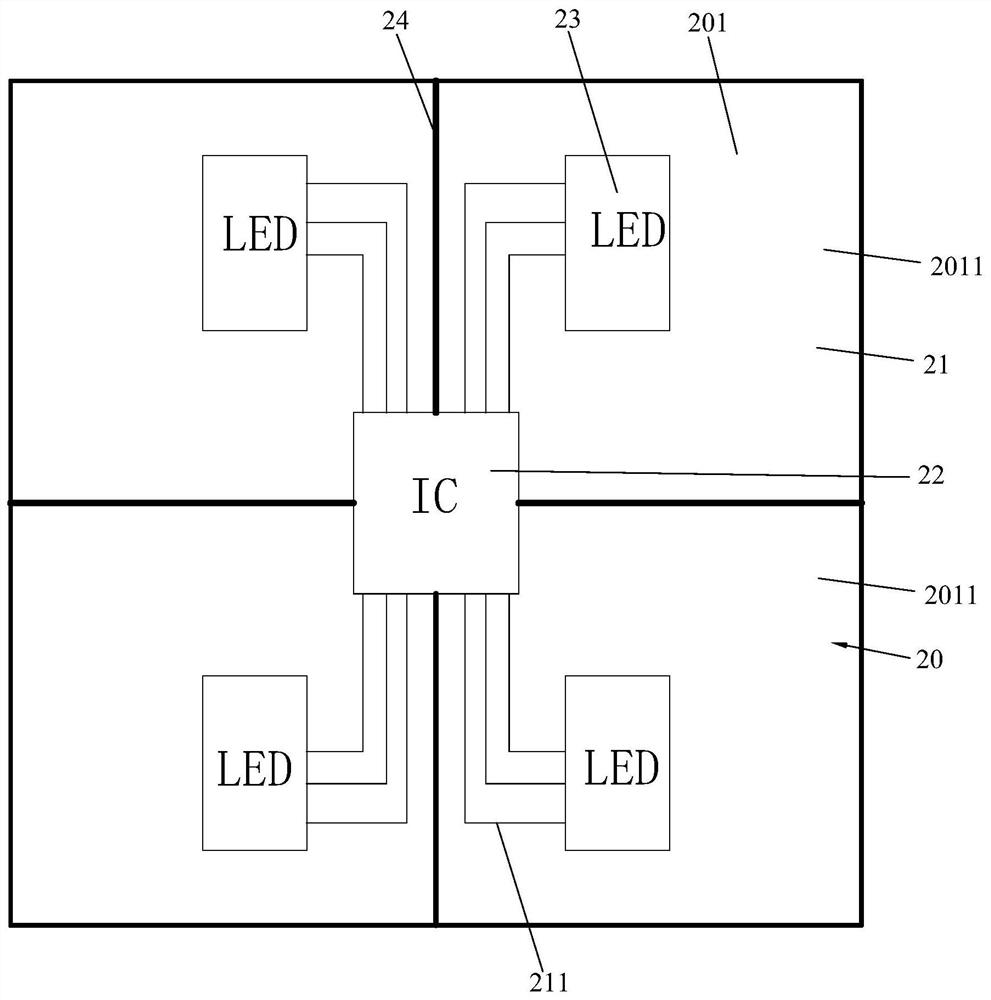

作为一种优选方案,所述驱动IC位于封装空间的中心位置,该隔板为四个,四个隔板将封装空间分隔形成四个前述容置腔,对应的,该LED为四个,其分别位于四个容置腔中,所述驱动IC卡置于四个隔板之间。

作为一种优选方案,所述LED为全彩LED,该驱动IC控制每一全彩LED的R、G、B数据。

作为一种优选方案,:所述发光模块表贴在PCB板的表面上。

作为一种优选方案,所述支架内设置多个导电线路,各LED通过对应的导电线路与驱动IC导通连接。

一种静态自发光模组的控制方法,该驱动IC同时控制各个LED的R、G、B数据,R、G、B信号的选择通过数据信号进行区分,利用隔板避免串光;工作时,时钟和数据合并成一个输入,先发送时钟信号,再发送数据信号;以时钟信号作为标准,数据信号和时钟信号进行对比,控制占空比的输出;同时设置2个输入端口,其中Din0为主输入端口,Din1为备份输入端口,Din1接前一级电路的输出,当某个电路由于故障而造成无法正常通信时,不影响其后串接的电路正常工作。

本发明与现有技术相比具有明显的优点和有益效果,具体而言,由上述技术方案可知:

本产品的各个发光模块均内置驱动IC,把80%以上的电路集成到模块内部,大大简化设计和电路布局的难度,驱动IC和多个LED同时封装在封装空间中,减小驱动IC裸露在空气中容易被静电击穿的风险,并可减少PCB板上的走线,从而降低电路寄生电容、寄生电感对线路的干扰,同时每一发光模块是单独的可维修模块,可维护性高,成本低,为使用带来便利,此外,本产品静态控制实现的芯片对灯管的点对点控制,可单独控制每颗灯的色度、亮度,提升显示效果,避免了常规显示屏因为灯管损坏造成的对其它灯管的影响,进而影响显示效果。

为更清楚地阐述本发明的结构特征和功效,下面结合附图与具体实施例来对本发明进行详细说明。

附图说明

图1是本发明之较佳实施例的内部链接示意图;

图2是本发明之较佳实施例的封装示意图;

图3是本发明之较佳实施例的表贴示意图;

图4是本发明之较佳实施例中数据信号和时钟信号的示意图;

图5是本发明之较佳实施例中控制电路示意图;

图6是本发明之较佳实施例中内部框图;

图7是本发明之较佳实施例中合封后管脚排布示意图。

附图标识说明:

10、PCB板 20、发光模块

21、支架 211、导电线路

22、驱动IC 23、LED

24、隔板 201、封装空间

2011、容置腔。

具体实施方式

请参照图1至图7所示,其显示出了本发明之较佳实施例的具体结构,包括有PCB板10和多个发光模块20。

该多个发光模块20均设置于PCB板10上并与PCB板10导通连接,每一发光模块20均包括有支架21、驱动IC22和多个LED23;该支架21设置于PCB板10上,支架21具有一封装空间201,该支架21上设置有隔板24而将封装空间201分隔形成多个容置腔2011;该驱动IC22卡置于隔板24之间并位于封装空间201中,驱动IC22不高于封装空间201,驱动IC22设置于支架21上并与PCB板10导通连接,该多个LED23设置于支架21上并位于对应的容置腔2011中,每一LED23均与驱动IC22导通连接,该驱动IC22和多个LED23同时封装在封装空间201中,减小驱动IC22裸露在空气中容易被静电击穿的风险。

在本实施例中,所述发光模块20表贴在PCB板10的表面上,具有可维修性和可控制性,可以减少PCB板10上的走线,从而降低电路寄生电容、寄生电感对线路的干扰;所述驱动IC22位于封装空间201的中心位置,该隔板24为四个,四个隔板24将封装空间201分隔形成四个容置腔2011,对应的,该LED23为四个,其分别位于四个容置腔2011中,避免串光,并且所述驱动IC22卡置于四个隔板24之间;所述LED23为全彩LED,该驱动IC22控制每一全彩LED的R、G、B数据,R、G、B信号的选择通过数据信号进行区分;以及,所述支架21内设置多个导电线路211,各LED23通过对应的导电线路211与驱动IC22导通连接。

详述本实施例的工作原理如下:

使用时,本产品合封后管脚排布如图7所示,管脚号“0”为GND,其用于接地,管脚“1”和“2”分别为Din0、Din1,其均为通信输入端端口,管脚“3”为VR,其为红色灯功率电源端;本产品的内部框图如图6所示,在工作过程中,如图4所示,时钟和数据合并成一个输入,先发送时钟信号,再发送数据信号;以时钟信号作为标准,数据信号和时钟信号进行对比,控制占空比的输出。本产品具有2个输入端口,其中Din0为主输入端口,Din1为备份输入端口,Din1接前一级电路的输出,如图5所示,当某个电路由于故障而造成无法正常通信时,不影响其后串接的电路正常工作。

本发明的设计重点在于:本产品的各个发光模块均内置驱动IC,把80%以上的电路集成到模块内部,大大简化设计和电路布局的难度,驱动IC和多个LED同时封装在封装空间中,减小驱动IC裸露在空气中容易被静电击穿的风险,并可减少PCB板上的走线,从而降低电路寄生电容、寄生电感对线路的干扰,同时每一发光模块是单独的可维修模块,可维护性高,成本低,为使用带来便利,此外,本产品静态控制实现的芯片对灯管的点对点控制,可单独控制每颗灯的色度、亮度,提升显示效果,避免了常规显示屏因为灯管损坏造成的对其它灯管的影响,进而影响显示效果。

以上所述,仅是本发明的较佳实施例而已,并非对本发明的技术范围作任何限制,故凡是依据本发明的技术实质对以上实施例所作的任何细微修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

- 静态自发光模组及其控制方法

- 静态自发光模组