基于机器视觉的钢包位置测量方法

文献发布时间:2023-06-19 11:45:49

技术领域

本发明属于钢铁行业转炉后工艺铁水精炼技术领域,具体涉及一种基于机器视觉的钢包位置测量方法。

背景技术

在钢铁行业中,炉后精炼工艺是生产特种钢铁时不可或缺的一部分,在炉后精炼工艺中,需将天车吊来的钢包放入钢包车后,然后将钢包车开入至精炼炉盖正下方后方可插入电极。目前将钢包车开入大多由人工观察完成,人工用眼观察并指示钢包车停止,然而,人眼观测时间过长会造成视觉疲劳,很容易造成钢包位置停靠有误差,并且由于钢包精炼时火花四溅,周围环境很恶劣,而且钢包放入钢包车时相对于钢包车也会产生位置偏移误差,因此,增加了钢包车的定位难度,无法精准的实现钢包的位置定位。

发明内容

本发明的目的在于针对现有技术的不足之处,提供一种基于机器视觉的钢包位置测量方法,通过无接触方式来对钢包位置进行测量,安全有效,测量精度高。

为解决上述技术问题,本发明采用如下技术方案:

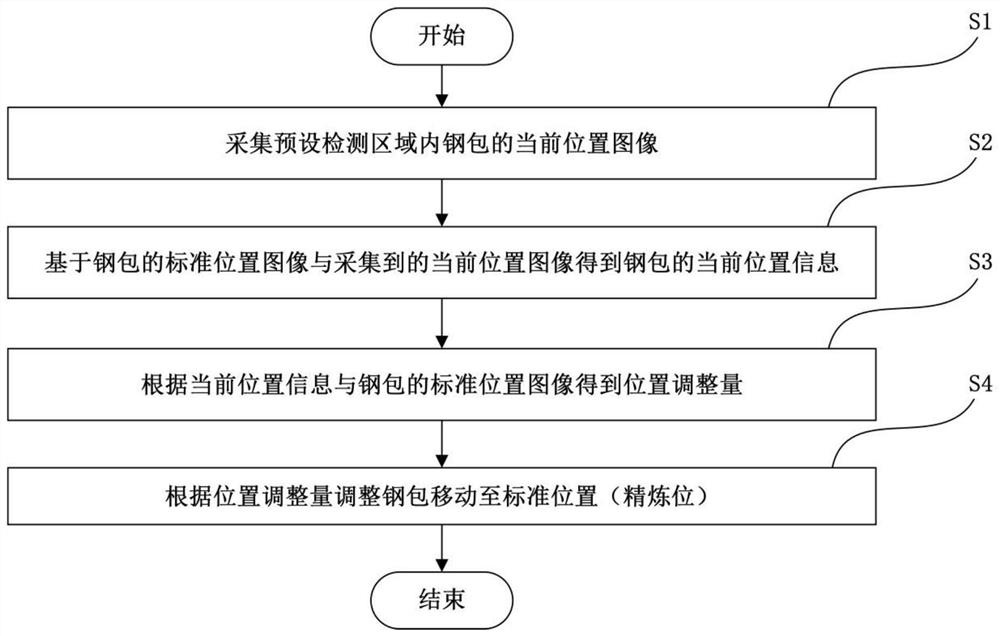

一种基于机器视觉的钢包位置测量方法,包括以下步骤:

步骤S1、采集预设检测区域内钢包的当前位置图像,所述实际位置图像包含所述钢包的吊耳图像和激光线图像;

步骤S2、基于采集到的所述当前位置图像得到所述钢包的当前位置信息。

进一步地,该基于机器视觉的钢包位置测量方法还包括:

步骤S3、根据所述当前位置信息与所述钢包的标准位置图像得到位置调整量;

步骤S4、根据所述位置调整量调整所述钢包移动至标准位置。

进一步地,在所述步骤S1中,在所述预设检测区域内设置朝向所述钢包发射激光线的激光发射装置,在进行所述当前位置图像采集过程中同步启动所述激光发射装置。

进一步地,所述激光发射装置的激光发射方向与所述钢包的移动方向相垂直。

进一步地,所述步骤S2包括:

步骤S21,对采集到的所述当前位置图像进行预处理;

步骤S22,对预处理后得到的图像信息根据激光线与所述吊耳之间生成的特征信息判断得到所述钢包的当前位置信息。

进一步地,所述步骤S21包括:

首先对采集到的所述当前位置图像进行灰度处理,按下式对RGB三分量进行加权平均得到灰度图像:

f(i,j)=0.30R(i,j)+0.59G(i,j)+0.11B(i,j)

式中,R—图像红色通道,G—图像绿色通道,B—图像蓝色通道,M 其次,对灰度处理后的图像进行滤波处理以减少噪点的干扰; 最后,对滤波处理后的图像进行阈值处理从而得到对应的二值化灰度图像。 进一步地,所述阈值处理过程为:设定全局的阈值T,用T将图像的数据分成两部分:大于T的像素群和小于T的像素群;将大于T的像素群的像素值设定为白色或黑色,小于T的像素群的像素值设定为黑色或白色,从而得到对应的二值化灰度图像。 与现有技术相比,本发明的有益效果为:本发明基于机器视觉的方式实现对钢包进行位置定位,即安装工业相机采集钢包当前位置图像,将无接触式辅助特征加入机器视觉系统,对钢包以及打在钢包上的激光线进行图像采集并且进行特征提取后得到钢包吊耳特征区域,通过数据转换后获取钢包的位置,完成钢包自动对准精炼钢包盖功能;本发明实现了复杂环境下钢包特征识别及获取其位置信息,可充分提高钢包车自动定位系统的连通性,并在使用过程中无接触,提高安全性,后期设备维护方便,在原有基础上进行改造,无额外设备更改内容,使得整个钢包车自动定位系统鲁棒性更强,减少人工控制所带来的误差,提高企业生产效益。 附图说明 图1是本发明的实施例中基于机器视觉的钢包位置测量方法的流程图。 图2是本发明的实施例中钢包与测量装置的结构俯视图。 图3是本发明的实施例中钢包与测量装置的结构侧视图。 图4是本发明的实施例中钢包的当前位置图像示意图。 具体实施方式 下面结合附图所示的实施例对本发明作进一步说明。 如附图1至4所示,本实施例公开了一种基于机器视觉的钢包位置测量方法,用于提供一种无接触式地实现对钢包进行精准定位的方法,该测量方法包括以下步骤: 步骤S1、采集预设检测区域内钢包的当前位置图像。 步骤S2、基于采集到的所述当前位置图像得到所述钢包的当前位置信息。 在本实施例中,当前位置图像和标准位置图像中分别包含钢包的吊耳图像和预先设定好被同时采集到的激光线图像。具体地,如图2和3所示,在预设检测区域内设置朝向钢包发射激光线的激光发射装置,具体来说,激光线是朝向钢包吊耳发射的,这样,当钢包车进入预设检测区域后,在进行当前位置图像采集过程中同步启动激光发射装置,就能够使得采集到的当前位置图像中不仅包含钢包的吊耳图像,还包含激光线图像。在本实施例中,激光发射装置的激光发射方向与钢包的移动方向相平行。这样,通过引入激光线,利用其与钢包的吊耳之间产生的特征信息实现对钢包的吊耳位置的判断与获取,具体来说,如图4所示,当激光线发射到吊耳上时,激光线会发生分层,而当激光线未发射到吊耳上时,激光线不会发生分层且保持一条连续的直线,那么,通过寻找激光线发生分层的像素点则可以进一步转化为吊耳的当前位置信息。 基于上述构思,步骤S2具体包括: 步骤S21、对采集到的当前位置图像进行预处理。具体的预处理过程为: 首先,对采集到的当前位置图像进行灰度处理,按下式对RGB三分量进行加权平均得到灰度图像: f(i,j)=0.30R(i,j)+0.59G(i,j)+0.11B(i,j) 式中,R—图像红色通道,G—图像绿色通道,B—图像蓝色通道,M 其次,对灰度处理后的图像进行滤波处理,以减少噪点的干扰。 最后,对滤波处理后的图像进行阈值处理从而得到对应的二值化灰度图像。具体的阈值处理过程为:设定全局的阈值T,用T将图像的数据分成两部分:大于T的像素群和小于T的像素群;将大于T的像素群的像素值设定为白色或黑色,小于T的像素群的像素值设定为黑色或白色,从而得到对应的二值化灰度图像。 步骤S22、对预处理后得到的图像信息根据激光线与吊耳之间生成的特征信息判断得到钢包的当前位置信息。这里的特征信息即为当激光线发射到吊耳上时会产生分层的特性。也就是说,在激光线的辅助下提取出钢包吊耳特征,即得到钢包吊耳的当前位置信息。 步骤S3、根据所述当前位置信息与所述钢包的标准位置图像得到位置调整量。 在本实施例中,钢包的标准位置图像是指当钢包车移动至与钢包盖相对应的准确位置时对钢包采集的位置图像,作为之后钢包位置的基准,只有当钢包移动至该位置时才能够实现与钢包盖对准。 作为本实施例的测量方法的一种具体实施结构,在钢铁的精炼位下方,垂直于钢包车运行方向的位置上安装一台工业相机以及一字激光发射器,并且工业相机与激光发射器在同一竖直方向上,通过工业相机对该视野范围内钢包进行图像采集。安装完成后,对工业相机采集所得图像信息进行标定,确定精炼位转换为在图像中的像素位置,即确定好钢包的标准位置图像。具体图像标定的实现过程如下:在工业相机安装完成后,将钢包车人工开入至钢包精炼位,启动激光发射器,此时采集钢包车图像信息,根据此图像信息确定钢包在精炼位时,钢包吊耳转换为图像上的像素位置以及每个像素代表的实际长度距离值,并将此位置设定为参考用的标准位置,此后以该位置作为标准位置来测量钢包距离精炼位的长度距离的差值。 在得到钢包吊耳的当前位置信息(即实际位置信息)后,进一步计算得到钢包吊耳的当前位置信息与标准位置图像中的精炼位像素点距离,转换为实际的距离值,即钢包的位置调整量。 步骤S4、根据位置调整量调整钢包移动至标准位置,即精炼位,使钢包与精炼位的钢包盖精准对位。 根据本实施例的测量方法,基于机器视觉的方式实现对钢包进行位置定位,即安装工业相机采集钢包当前位置图像,将无接触式辅助特征加入机器视觉系统,对钢包以及打在钢包上的激光线进行图像采集并且进行特征提取后得到钢包吊耳特征区域,通过数据转换后获取钢包的位置,完成钢包自动对准精炼钢包盖功能。 采用视觉方式进行定位处理,主要问题就是钢包边缘特征提取问题。然而,由于现场环境机器恶劣,灰尘很大,而且钢包数量多,根据现有的在钢包上做出人工辅助特征(如刷颜色漆等)在钢铁领域很难实现。而针对这一技术难题,本实施例的测量方法另辟蹊径,提出以无接触的方式增加钢包辅助特征,就是在钢包吊耳高度打上一字红色激光线,这样相对于复杂的背景,就可以对钢包吊耳进行特征识别,进而提取出钢包吊耳的位置信息,从而确定钢包的位置,其核心就在于最打在钢包上的一字激光线图像进行特征提取,分析出钢包吊耳位置,然后转化为钢包的位置数据。 基于此,本实施例的测量方法实现了复杂环境下钢包特征识别及获取其位置信息,可充分提高钢包车自动定位系统的连通性,并在使用过程中无接触,提高安全性,后期设备维护方便,在原有基础上进行改造,无额外设备更改内容,使得整个钢包车自动定位系统鲁棒性更强,减少人工控制所带来的误差,提高企业生产效益。 本发明的保护范围不限于上述的实施例,显然,本领域的技术人员可以对本发明进行各种改动和变形而不脱离本发明的范围和精神。倘若这些改动和变形属于本发明权利要求及其等同技术的范围,则本发明的意图也包含这些改动和变形在内。

- 基于机器视觉的钢包位置测量方法

- 基于机器视觉的直线电机动子位置测量方法