一种金属掺杂二硫化钼超滑薄膜及其制备方法

文献发布时间:2023-06-19 11:47:31

技术领域

本发明属于表面处理方法领域,涉及一种金属掺杂二硫化钼超滑薄膜及其制备方法和应用。

背景技术

过渡金属硫族化合物,如二硫化钼、二硫化钨等均是空间应用固体润滑材料。过渡金属硫族化合物具有特定的层状晶体结构,“三明治”式的堆叠层之间通过弱范德华力结合,具有极低的剪切强度,从而能够表现出较低的摩擦系数。通常,二硫化钼在真空、惰性气氛及低湿度空气中摩擦学性能良好,随着环境湿度的增大,或者环境中氧气含量的增加,摩擦学性能变差。这主要取决于二硫化钼的晶体取向(垂直取向,或称边缘面取向,类型I;平行取向,或称基准面取向,类型II)。类型I通常具有柱状结构,但其摩擦系数较高;类型II薄膜表面致密,表现出低摩擦系数,但其薄膜较为疏松。因此,如何制备兼具I、II型优点,即具有致密柱状结构、低摩擦系数的二硫化钼润滑薄膜,对于本领域技术人员而言是亟待解决的重要问题。

发明内容

为了克服上述现有技术的缺点,本发明通过简单高效的制备方法,制备出具有Thornton型(简称T型)结构的金属掺杂二硫化钼薄膜,该金属掺杂二硫化钼超滑薄膜在内部为边缘面取向(类型I)、顶部为基准面取向(类型II),表面致密、平整,同时能够在开放大气环境下表现出超滑特性。

本发明的目的在于提供一种金属掺杂二硫化钼超滑薄膜及其制备方法和应用,为了达到上述目的,本发明采用以下技术方案予以实现:

本发明公开了一种金属元素掺杂二硫化钼超滑薄膜的制备方法,将洁净的基底经氩离子清洗处理后,采用非平衡磁控溅射沉积系统技术,先在基底表面沉积金属过渡层,采用双靶共溅射技术,继续沉积金属掺杂二硫化钼层,制得金属元素掺杂二硫化钼超滑薄膜。

优选地,所述金属元素掺杂二硫化钼超滑薄膜中,二硫化钼层为金属掺杂二硫化钼片层(002),金属掺杂二硫化钼片层(002)晶面垂直于基底表面取向分布。

优选地,金属过渡层的厚度为10~20nm。

优选地,洁净的基底通过以下操作得到:将基底通过超声清洗、烘干后,得到洁净的基底。

优选地,采用非平衡磁控溅射沉积系统技术,先在基底表面溅射一层金属作为过渡层的操作包括:将洁净的基底置于磁控溅射镀膜机真空腔内,进行氩离子清洗,去除基底表面的氧化层、污染物和毛刺,然后采用直流电源、通过溅射高纯金属靶,沉积金属过渡层。

进一步优选地,将磁控溅射镀膜机真空腔的真空度依次通过机械泵、罗茨泵、涡轮分子泵抽至1.0×10

进一步优选地,氩离子清洗的操作参数包括:气压在0.5~0.6Pa;直流脉冲偏压为800~1000V,占空比50%~80%,频率40~80KHz。

其中,优选地,轰击时间为30min。

进一步优选地,沉积金属过渡层中,金属为银、铜、金中的一种。

进一步优选地,采用直流电源、通过溅射高纯金属靶,沉积金属过渡层的操作参数包括:气压在0.6~0.7Pa,直流电源功率为60W,氩气流量为100~110sccm,沉积时间15~20min。

进一步优选地,采用双靶共溅射技术,继续沉积金属掺杂二硫化钼层的操作参数包括:通过直流电源溅射纯金属靶,通过射频电源溅射二硫化钼靶,共溅射沉积金属掺杂二硫化钼层;其中,气压在0.6~0.7Pa,直流电源功率为200W,射频电源功率为4W~4.5W,氩气流量为108~118sccm,沉积时间90~100min。

其中,优选地,共溅射过程中利用热电偶对基底材料进行加热。

其中,加热温度为50℃~300℃。

本发明公开了采用上述制备方法制得的一种金属元素掺杂二硫化钼超滑薄膜,所述金属元素掺杂二硫化钼超滑薄膜具有Thornton型结构,MoS

与现有技术相比,本发明具有以下有益效果:

本发明公开了一种金属元素掺杂二硫化钼超滑薄膜的制备方法,通过在洁净的基底上,采用非平衡磁控溅射沉积系统技术,能够实现在基底材料上大面积沉积平整薄膜,通过继续采用双靶共溅射技术,能够实现金属掺杂二硫化钼层的有效沉积,其中,通过金属元素掺杂,能够将金属纳米粒子镶嵌进二硫化钼基体中;其中,制备过程中形成的金属/二硫化钼纳米片能够垂直于基底取向,该金属/二硫化钼复合结构能够在摩擦过程中原位形成纳米壳核结构,进而与薄膜本体形成非共度接触,表现出超滑特性。因此本发明所述制备方法,其工艺步骤简单,操作方便,能够实现金属元素掺杂二硫化钼超滑薄膜的制备,该方法有利于推广于大规模生产中。

进一步地,通过针对银、铜、金其中一种的金属进行沉积形成金属过渡层,能够提高薄膜与基底的结合力。

进一步地,通过采用双靶共溅射技术,继续沉积金属掺杂二硫化钼层,并通过合理的参数设置,能够控制薄膜生长速度、二硫化钼晶体取向。

本发明还公开了采用上述制备方法制得的一种金属元素掺杂二硫化钼超滑薄膜,所述金属元素掺杂二硫化钼薄膜材料中的金属纳米颗粒有利于固定二硫化钼片层,同时活化二硫化钼片层,促使其垂直于基体的晶体取向,形成Thornton型结构,其内部为边缘面取向、顶部为基准面取向。因此,所得金属元素掺杂二硫化钼超滑薄膜,能够兼具柱状结构和超低润滑性能,形成具有Thornton型结构的金属元素掺杂二硫化钼超滑薄膜材料。

因此,本发明通过控制基底温度和工作气压,采用非平衡磁控溅射沉积系统技术和双靶共溅射技术,制备同时掺杂金属元素的二硫化钼薄膜材料,制得了一种金属元素掺杂二硫化钼超滑薄膜。在本发明具体实施例中,能够将开放大气环境下不锈钢自配副系统的摩擦系数从0.3降低至0.01以下。

附图说明

图1是本发明的金属掺杂二硫化钼超滑薄膜表面扫描电子显微镜图。

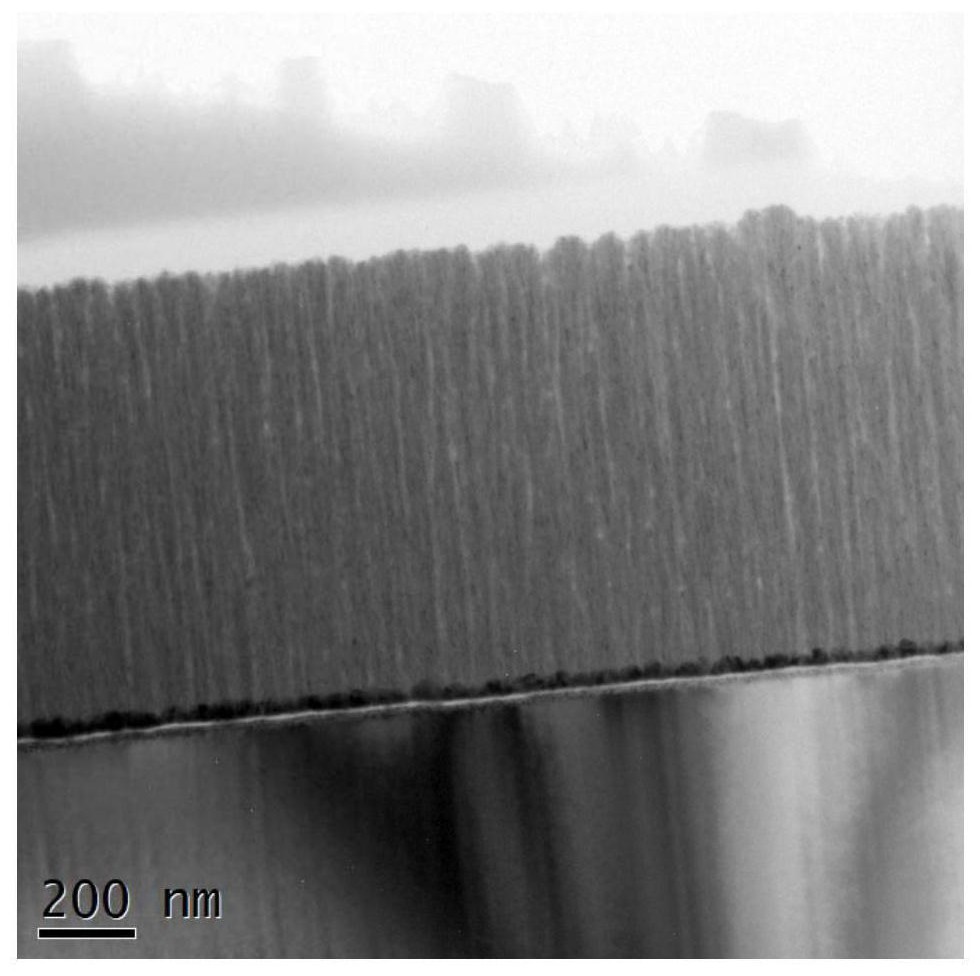

图2是本发明的金属掺杂二硫化钼超滑薄膜横断面透射电子显微镜图。

图3是本发明具体实施例中以304不锈钢为基底的金属掺杂二硫化钼超滑薄膜的摩擦系数测试结果图。

具体实施方式

为了使本技术领域的人员更好地理解本发明方案,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分的实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

需要说明的是,本发明的说明书和权利要求书及上述附图中的术语“第一”、“第二”等是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。应该理解这样使用的数据在适当情况下可以互换,以便这里描述的本发明的实施例能够以除了在这里图示或描述的那些以外的顺序实施。此外,术语“包括”和“具有”以及他们的任何变形,意图在于覆盖不排他的包含,例如,包含了一系列步骤或单元的过程、方法、系统、产品或设备不必限于清楚地列出的那些步骤或单元,而是可包括没有清楚地列出的或对于这些过程、方法、产品或设备固有的其它步骤或单元。

本发明的目的是通过非平衡磁控双靶共溅射技术,配合直流和射频离子源来实现边缘面取向的金属掺杂二硫化钼超滑薄膜的目的。

本发明的制备方法包括下列步骤:

采用304不锈钢作为基底层材料,在通过超声清洗、烘干后装入非平衡磁控溅射沉积系统真空腔内;将真空腔真空度依次通过机械泵、罗茨泵、涡轮分子泵抽至低于1.0×10

所述可沉积的基底材料可以是表面光洁度Ra<20nm、表面无锈点、凹坑的304不锈钢。

利用氩离子清洗基底时,要通入纯度大于99.99%的氩气,轰击过程中保持腔内气压在0.5~0.6Pa;直流脉冲偏压为800~1000V,占空比50%~80%,频率40~80KHz,轰击时间为30min。

采用直流电源沉积纯金属过渡层时,金属为银、铜、金中的一种;腔内气压保持在0.6~0.7Pa,直流电源功率为60W,氩气流量为100~110sccm,沉积时间15~20min;纯金属过渡层厚度为10nm~20nm。

通过直流电源溅射纯金属靶,通过射频电源溅射二硫化钼靶,共溅射沉积金属掺杂二硫化钼层时,腔内气压保持在0.6~0.7Pa,直流电源功率为200W,射频电源功率为4W~4.5W,氩气流量为108~118sccm,沉积时间90~100min。

共溅射过程中利用热电偶对基底材料进行加热,实现对基底温度的精准控制。

具体地,在本发明的具体实施方式中,利用热电偶将基底材料加热至50℃~300℃。

下面结合具体实施例对本发明做进一步说明:

实施例1:

步骤一:将表面粗糙度Ra<20nm、表面无锈点、凹坑的304不锈钢作为基底,将基底通过超声清洗、烘干后得到洁净的基底,将所得洁净的基底装入等离子体增强化学气相沉积系统的磁控溅射镀膜机真空腔内;将磁控溅射镀膜机真空腔的真空度依次通过机械泵、罗茨泵、涡轮分子泵抽至低于1.0×10

步骤二:沉积薄膜前,在磁控溅射镀膜机真空腔中通入纯度大于99.99%的氩气进行氩离子清洗,保持腔内气压在0.5Pa,同时施加直流脉冲偏压800V,占空比50%,频率40KHz,轰击时间为30min;

步骤三:沉积纯金属层时,金属为银;在真空腔中通入纯度大于99.99%的氩气,氩气流量为100sccm,腔内气压保持在0.6Pa,直流电源功率为60W,沉积时间15min;

步骤四:沉积金属掺杂二硫化钼层时,在真空腔中通入纯度大于99.99%的氩气,氩气流量为108sccm,腔内气压保持在0.65Pa,直流电源功率为200W,射频电源功率为4W,沉积时间90min。该共溅射过程中,利用热电偶对基底材料进行加热至300℃。

步骤五:待真空腔内温度冷却至室温后取出样品,即制得金属元素掺杂二硫化钼超滑薄膜。

其中,针对本实施例所制得的金属元素掺杂二硫化钼超滑薄膜,通过球-盘摩擦试验机,在开放大气环境下,沉积有所述金属元素掺杂二硫化钼超滑薄膜的304不锈钢自配副系统,其摩擦系数低于0.01。

实施例2:

步骤一:将表面粗糙度Ra<20nm、表面无锈点、凹坑的304不锈钢作为基底,将基底通过超声清洗、烘干后得到洁净的基底,将所得洁净的基底装入等离子体增强化学气相沉积系统的磁控溅射镀膜机真空腔内;将磁控溅射镀膜机真空腔的真空度依次通过机械泵、罗茨泵、涡轮分子泵抽至低于1.0×10

步骤二:沉积薄膜前,在磁控溅射镀膜机真空腔中通入纯度大于99.99%的氩气进行氩离子清洗,保持腔内气压在0.6Pa,同时施加直流脉冲偏压1000V,占空比80%,频率80KHz,轰击时间为30min;

步骤三:沉积纯金属层时,金属为银;在真空腔中通入纯度大于99.99%的氩气,氩气流量为110sccm,腔内气压保持在0.7Pa,直流电源功率为60W,沉积时间20min;

步骤四:沉积金属掺杂二硫化钼层时,在真空腔中通入纯度大于99.99%的氩气,氩气流量为118sccm,腔内气压保持在0.6Pa,直流电源功率为200W,射频电源功率为4.5W,沉积时间90min。该共溅射过程中,利用热电偶对基底材料进行加热至100℃。

步骤五:待真空腔内温度冷却至室温后取出样品,即制得金属元素掺杂二硫化钼超滑薄膜。

其中,针对本实施例所制得的金属元素掺杂二硫化钼超滑薄膜,通过球-盘摩擦试验机,在开放大气环境下,沉积有所述金属元素掺杂二硫化钼超滑薄膜的304不锈钢自配副系统,其摩擦系数低于0.01。

实施例3:

步骤一:将表面粗糙度Ra<20nm、表面无锈点、凹坑的304不锈钢作为基底,将基底通过超声清洗、烘干后得到洁净的基底,将所得洁净的基底装入等离子体增强化学气相沉积系统的磁控溅射镀膜机真空腔内;将磁控溅射镀膜机真空腔的真空度依次通过机械泵、罗茨泵、涡轮分子泵抽至低于1.0×10

步骤二:沉积薄膜前,在磁控溅射镀膜机真空腔中通入纯度大于99.99%的氩气,保持腔内气压在0.55Pa,同时施加直流脉冲偏压900V,占空比60%,频率50KHz,轰击时间为30min;

步骤三:沉积纯金属层时,金属为银;在真空腔中通入纯度大于99.99%的氩气进行氩离子清洗,氩气流量为105sccm,腔内气压保持在0.65Pa,直流电源功率为60W,沉积时间17min;

步骤四:沉积金属掺杂二硫化钼层时,在真空腔中通入纯度大于99.99%的氩气,氩气流量为110sccm,腔内气压保持在0.7Pa,直流电源功率为200W,射频电源功率为4.2W,沉积时间95min。该共溅射过程中,利用热电偶对基底材料进行加热至200℃。

步骤五:待真空腔内温度冷却至室温后取出样品,即制得金属元素掺杂二硫化钼超滑薄膜。

其中,针对本实施例所制得的金属元素掺杂二硫化钼超滑薄膜,通过球-盘摩擦试验机,在开放大气环境下,沉积有所述金属元素掺杂二硫化钼超滑薄膜的304不锈钢自配副系统,其摩擦系数低于0.01。

实施例4:

步骤一:将表面粗糙度Ra<20nm、表面无锈点、凹坑的304不锈钢作为基底,将基底通过超声清洗、烘干后得到洁净的基底,将所得洁净的基底装入等离子体增强化学气相沉积系统的磁控溅射镀膜机真空腔内;将磁控溅射镀膜机真空腔的真空度依次通过机械泵、罗茨泵、涡轮分子泵抽至低于1.0×10

步骤二:沉积薄膜前,在磁控溅射镀膜机真空腔中通入纯度大于99.99%的氩气进行氩离子清洗,保持腔内气压在0.58Pa,同时施加直流脉冲偏压850V,占空比70%,频率65KHz,轰击时间为30min;

步骤三:沉积纯金属层时,金属为银;在真空腔中通入纯度大于99.99%的氩气,氩气流量为108sccm,腔内气压保持在0.68Pa,直流电源功率为60W,沉积时间18min;

步骤四:沉积金属掺杂二硫化钼层时,在真空腔中通入纯度大于99.99%的氩气,氩气流量为115sccm,腔内气压保持在0.62Pa,直流电源功率为200W,射频电源功率为4.4W,沉积时间98min。该共溅射过程中,利用热电偶对基底材料进行加热至50℃。

步骤五:待真空腔内温度冷却至室温后取出样品,即制得金属元素掺杂二硫化钼超滑薄膜。

其中,针对本实施例所制得的金属元素掺杂二硫化钼超滑薄膜,通过球-盘摩擦试验机,在开放大气环境下,沉积有所述金属元素掺杂二硫化钼超滑薄膜的304不锈钢自配副系统,其摩擦系数低于0.01。

实施例5

步骤一:将表面粗糙度Ra<20nm、表面无锈点、凹坑的304不锈钢作为基底,将基底通过超声清洗、烘干后得到洁净的基底,将所得洁净的基底装入等离子体增强化学气相沉积系统的磁控溅射镀膜机真空腔内;将磁控溅射镀膜机真空腔的真空度依次通过机械泵、罗茨泵、涡轮分子泵抽至低于1.0×10

步骤二:沉积薄膜前,在磁控溅射镀膜机真空腔中通入纯度大于99.99%的氩气进行氩离子清洗,保持腔内气压在0.52Pa,同时施加直流脉冲偏压950V,占空比65%,频率70KHz,轰击时间为30min;

步骤三:沉积纯金属层时,金属为铜;在真空腔中通入纯度大于99.99%的氩气,氩气流量为103sccm,腔内气压保持在0.62Pa,直流电源功率为60W,沉积时间19min;

步骤四:沉积金属掺杂二硫化钼层时,在真空腔中通入纯度大于99.99%的氩气,氩气流量为112sccm,腔内气压保持在0.68Pa,直流电源功率为200W,射频电源功率为4.3W,沉积时间100min。该共溅射过程中,利用热电偶对基底材料进行加热至150℃。

步骤五:待真空腔内温度冷却至室温后取出样品,即制得金属元素掺杂二硫化钼超滑薄膜。

其中,针对本实施例所制得的金属元素掺杂二硫化钼超滑薄膜,通过球-盘摩擦试验机,在开放大气环境下,沉积有所述金属元素掺杂二硫化钼超滑薄膜的304不锈钢自配副系统,其摩擦系数低于0.01。

实施例6

步骤一:将表面粗糙度Ra<20nm、表面无锈点、凹坑的304不锈钢作为基底,将基底通过超声清洗、烘干后得到洁净的基底,将所得洁净的基底装入等离子体增强化学气相沉积系统的磁控溅射镀膜机真空腔内;将磁控溅射镀膜机真空腔的真空度依次通过机械泵、罗茨泵、涡轮分子泵抽至低于1.0×10

步骤二:沉积薄膜前,在磁控溅射镀膜机真空腔中通入纯度大于99.99%的氩气进行氩离子清洗,保持腔内气压在0.58Pa,同时施加直流脉冲偏压920V,占空比75%,频率75KHz,轰击时间为30min;

步骤三:沉积纯金属层时,金属为金;在真空腔中通入纯度大于99.99%的氩气,氩气流量为107sccm,腔内气压保持在0.67Pa,直流电源功率为60W,沉积时间16min;

步骤四:沉积金属掺杂二硫化钼层时,在真空腔中通入纯度大于99.99%的氩气,氩气流量为116sccm,腔内气压保持在0.64Pa,直流电源功率为200W,射频电源功率为4.1W,沉积时间92min。该共溅射过程中,利用热电偶对基底材料进行加热至250℃。

步骤五:待真空腔内温度冷却至室温后取出样品,即制得金属元素掺杂二硫化钼超滑薄膜。

其中,针对本实施例所制得的金属元素掺杂二硫化钼超滑薄膜,通过球-盘摩擦试验机,在开放大气环境下,沉积有所述金属元素掺杂二硫化钼超滑薄膜的304不锈钢自配副系统,其摩擦系数低于0.01。

下面结合附图对本发明做进一步详细描述:

参见图1,可知本发明的金属掺杂二硫化钼超滑薄膜表面具有柱状结构俯视形貌,表面较为平整,无颗粒、凸起等。

参见图2,可知本发明的金属掺杂二硫化钼超滑薄膜具有Thornton型(简称T型)结构。即内部为边缘面取向(类型I)、顶部为基准面取向(类型II)。形成的金属/二硫化钼纳米片能够垂直于基体取向,该金属/二硫化钼复合结构能够在摩擦过程中原位形成纳米壳核结构,进而与薄膜本体形成非共度接触,表现出超滑特性。

参见图3,可知本发明实施例1所得的金属掺杂二硫化钼超滑薄膜在开放大气环境下表现出超滑特性。

综上所述,本发明公开的上述一种金属元素掺杂二硫化钼超滑薄膜的制备方法中,依次包括清洗、表面预处理、沉积纯金属层、沉积金属掺杂二硫化钼层。所述金属元素掺杂二硫化钼薄膜中包括(002)晶面垂直排列于基底表面的金属/二硫化钼纳米片,所述金属元素包括银、铜、金中的一种。所述金属元素掺杂二硫化钼薄膜材料中金属元素的掺杂有利于固定二硫化钼片层,同时活化二硫化钼片层,促使其垂直排列取向。能够在不锈钢基底表面实现超滑,在减摩抗磨方面具有应用潜力和利用价值。

以上内容仅为说明本发明的技术思想,不能以此限定本发明的保护范围,凡是按照本发明提出的技术思想,在技术方案基础上所做的任何改动,均落入本发明权利要求书的保护范围之内。

- 一种金属掺杂二硫化钼超滑薄膜及其制备方法

- 一种金属掺杂二硫化钼薄膜的制备方法