光学指纹器件的制造方法

文献发布时间:2023-06-19 11:52:33

技术领域

本发明涉及一种光学指纹器件的制造方法。

背景技术

目前的指纹识别方案有光学技术,硅技术(电容式/射频式),超声波技术等。其中,光学指纹识别技术已被广泛应用于便携式电子装置中。

光学指纹识别技术采用光学取像设备根据的是光的全反射原理(FTIR)。光线照到压有指纹的透光层(例如有机、无机玻璃)外表,反射光线由图像传感器去取得,反射光的量依赖于压在玻璃外表的指纹脊和谷的深度,以及皮肤与玻璃间的油脂和水分。光线经玻璃射到谷的中央后在玻璃与空气的界面发生全反射,光线被反射到图像传感器,而射向脊的光线不发生全反射,而是被脊与玻璃接触面吸收或者漫反射到别的中央,这样就在图像传感器上构成了指纹的图像。

由于需要较大尺寸的微透镜以增加入射光的能量,实现较高的图像质量,现有技术中,常常需要在像素单元上方设置较厚的透光层(50μm以上)且在像素单元之间设置较厚的挡光结构(例如15-50μm)以便解决入射光进入图像传感器的相邻像素单元从而造成信号串扰的问题。另外还需要在像素单元上方设置红外截止滤光膜以减少入射光中的红外光进入图像传感器造成噪声串扰和图像失真,提高光学指纹器件的光学性能。但需注意的是,透光层、挡光结构、红外截止滤光膜均需要避开图像传感器的焊盘区,以免影响焊盘区的电学连接性能。

现有技术中,通常是在图像传感器晶圆表面涂布有机透光材料后,再通过刻蚀工艺去除焊盘区对应的有机透光材料,从而实现透光层避开图像传感器的焊盘区的目的,然而当需要较厚的透光层时,常常需要涂布多层有机透光材料,涂布效率较低,而在刻蚀去除焊盘区对应的有机透光材料时,刻蚀效率也比较低,产能非常有限,制造成本相对升高。

发明内容

本发明的目的在于提供一种光学指纹器件的制造方法,提高生产效率,增加产能,降低制造成本。

基于以上考虑,本发明提供一种光学指纹器件的制造方法,包括如下步骤:提供形成有若干图像传感器的晶圆;在所述晶圆上形成透光层;采用机械切割或激光切割的方式去除透光层对应于图像传感器的焊盘区的部分,以暴露出焊盘区;在透光层上形成若干微透镜;从而形成所述光学指纹器件。

优选的,在所述晶圆上形成多层透光层,采用光刻的方式去除最接近晶圆的一层透光层对应于图像传感器的焊盘区的部分,采用机械切割或激光切割的方式去除最远离晶圆的一层透光层对应于图像传感器的焊盘区的部分,采用光刻或机械切割或激光切割的方式去除其他透光层对应于图像传感器的焊盘区的部分,以暴露出焊盘区。

优选的,最接近晶圆的一层透光层采用涂覆或粘合的方式形成于晶圆上,其他透光层采用粘合的方式形成于晶圆上。

优选的,最接近晶圆的一层透光层为有机的透光膜,其他透光层为有机的透光膜或玻璃。

优选的,所述有机的透光膜为干膜。

优选的,所述的光学指纹器件的制造方法还包括:在所述多层透光层之间形成红外截止滤光膜、挡光层。

优选的,所述的光学指纹器件的制造方法还包括:在所述透光层与晶圆之间形成红外截止滤光膜、挡光层。

采用剥离工艺或者治具阻挡的方式使得所述红外截止滤光膜避开对应于图像传感器的焊盘区的部分。

优选的,所述的光学指纹器件的制造方法还包括:在所述微透镜之间形成挡光层。

本发明的光学指纹器件的制造方法,通过采用机械切割或激光切割的方式去除透光层对应于图像传感器的焊盘区的部分,以暴露出焊盘区,实现了透光层避开图像传感器的焊盘区的目的,以免影响焊盘区的电学连接性能,由于采用机械切割或激光切割方式去除透光层,相比现有技术的刻蚀工艺,节省了工艺时间,提高了生产效率,增加了产能,降低了制造成本。

附图说明

通过参照附图阅读以下所作的对非限制性实施例的详细描述,本发明的其它特征、目的和优点将会变得更明显。

图1-图8为本发明的光学指纹器件制造方法的过程示意图。

在图中,贯穿不同的示图,相同或类似的附图标记表示相同或相似的装置(模块)或步骤。

具体实施方式

本发明提供一种光学指纹器件的制造方法,通过采用机械切割或激光切割的方式去除透光层对应于图像传感器的焊盘区的部分,以暴露出焊盘区,实现了透光层避开图像传感器的焊盘区的目的,以免影响焊盘区的电学连接性能,由于采用机械切割或激光切割方式去除透光层,相比现有技术的刻蚀工艺,节省了工艺时间,提高了生产效率,增加了产能,降低了制造成本。

在以下优选的实施例的具体描述中,将参考构成本发明一部分的所附的附图。所附的附图通过示例的方式示出了能够实现本发明的特定的实施例。示例的实施例并不旨在穷尽根据本发明的所有实施例。可以理解,在不偏离本发明的范围的前提下,可以利用其他实施例,也可以进行结构性或者逻辑性的修改。因此,以下的具体描述并非限制性的,且本发明的范围由所附的权利要求所限定。

下面结合具体实施例对本发明进行详细阐述。

本发明提供一种光学指纹器件的制造方法,包括如下步骤:提供形成有若干图像传感器的晶圆;在所述晶圆上形成透光层;采用机械切割或激光切割的方式去除透光层对应于图像传感器的焊盘区的部分,以暴露出焊盘区;在透光层上形成若干微透镜;从而形成所述光学指纹器件。

参见图1,提供形成有若干图像传感器的晶圆300,该图像传感器包括焊盘区302和感光区303,焊盘区302和感光区303在图中以虚线间隔开。

参见图2,在晶圆300对应于图像传感器的感光区303的部分形成红外截止滤光膜301。优选的,采用剥离工艺或者治具阻挡的方式使得所述红外截止滤光膜301避开对应于图像传感器的焊盘区302的部分。

本领域技术人员可以理解,红外截止滤光膜301位于晶圆300表面仅为本发明的一种优选实施例,根据工艺及应用需要,红外截止滤光膜403还可以设置在后续形成的透光层305和晶圆300之间或者多层透光层305、307之间的其他位置。

参见图3,在晶圆300上形成透光层305,透光层305优选为有机的透光膜,例如为干膜,可以采用涂覆或粘合的方式形成于晶圆300上,在此示出为涂覆的方式形成于晶圆300上。

在未示出的另一优选实施例中,当采用粘合的方式在晶圆300上形成单层透光层305时,可以采用机械切割或激光切割的方式去除该透光层305对应于图像传感器的焊盘区302的部分,以暴露出焊盘区302,如图4 所示,即可实现透光层避开图像传感器的焊盘区的目的,以免影响焊盘区的电学连接性能,由于采用机械切割或激光切割方式去除透光层,相比现有技术的刻蚀工艺,节省了工艺时间,提高了生产效率,增加了产能,降低了制造成本。

在本发明的另一优选实施例中,还示出了在晶圆300上形成多层透光层305、307的情况。优选的,采用光刻的方式去除最接近晶圆300的一层透光层即第一透光层305对应于图像传感器的焊盘区302的部分,形成如图4 所示的结构。

参见图5,在第一透光层上305上形成例如由黑胶材料形成的挡光层306,以便降低光线串扰导致的信号干扰。

本领域技术人员可以理解,挡光层306位于多层透光层305、307之间仅为本发明的一种优选实施例,根据工艺及应用需要,挡光层306还可以设置在透光层305和晶圆300之间的其他位置。

参见图6,在挡光层306上形成第二透光层307。

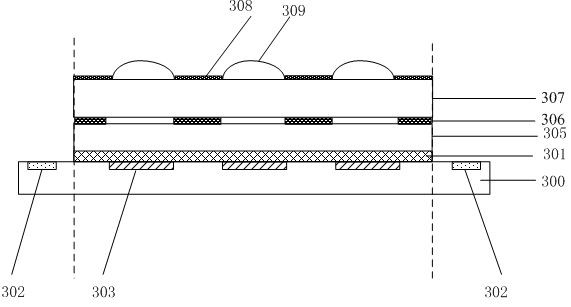

参见图7,在第二透光层307上形成若干微透镜309;优选的,还可以再在微透镜309之间形成例如由黑胶材料形成的挡光层308,以便进一步降低光线串扰导致的信号干扰。

参见图8,减薄晶圆300;采用机械切割或激光切割的方式去除第二透光层307对应于图像传感器的焊盘区302的部分,以暴露出焊盘区302,从而形成如图8所示的光学指纹器件。由于采用机械切割或激光切割方式去除第二透光层307,相比现有技术的刻蚀工艺,节省了工艺时间,提高了生产效率,增加了产能,降低了制造成本。

对于多层透光层的情况,最接近晶圆的一层透光层优选为有机的透光膜,例如为干膜,可以采用涂覆或粘合的方式形成于晶圆上,并且优选采用光刻的方式进行去除,以保证去除的精度以及对于图像传感器表面的保护;其他透光层可以为有机的透光膜或玻璃,采用粘合的方式形成于晶圆上,优选采用机械切割或激光切割的方式去除最远离晶圆的一层透光层,以节省工艺时间,提高生产效率,其他位于中间的透光层既可以采用光刻的方式去除,也可以采用机械切割或激光切割的方式去除,从而实现透光层避开图像传感器的焊盘区的目的。

综上所示,本发明的光学指纹器件的制造方法,通过采用机械切割或激光切割的方式去除透光层对应于图像传感器的焊盘区的部分,以暴露出焊盘区,实现了透光层避开图像传感器的焊盘区的目的,以免影响焊盘区的电学连接性能,由于采用机械切割或激光切割方式去除透光层,相比现有技术的刻蚀工艺,节省了工艺时间,提高了生产效率,增加了产能,降低了制造成本。

对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论如何来看,均应将实施例看作是示范性的,而且是非限制性的。此外,明显的,“包括”一词不排除其他元素和步骤,并且措辞“一个”不排除复数。装置权利要求中陈述的多个元件也可以由一个元件来实现。第一,第二等词语用来表示名称,而并不表示任何特定的顺序。

- 制造用于背光单元的光学器件的方法以及通过该方法制造的光学器件和光学器件阵列

- 半导体光学器件的制造方法、半导体光学激光元件的制造方法以及半导体光学器件