一种抗水抗硫脱硝催化剂

文献发布时间:2023-06-19 11:54:11

技术领域

本发明属于脱硝催化剂技术领域,涉及一种抗水抗硫脱硝催化剂。

背景技术

氮氧化物作为主要的大气污染物之一,对环境和人类身体健康都产生了不利影响:可能造成酸雨污染土壤和河流,损害农作物生长;可能引起人类呼吸道感染,加重患者病情,引起各种不适感等。氮氧化物来源广泛,主要来自于火电厂、炼钢厂、垃圾焚烧厂、水泥厂等工业锅炉/窑炉的尾气。GB13223-2011《火电厂大气污染物排放标准》规定新建燃煤锅炉尾气氮氧化物排放浓度不超过100mg/Nm

目前,SCR脱硝技术作为应用最广且最成熟有效的烟气脱硝技术之一。燃煤电厂SCR脱硝装置主要安装在省煤器和空气预热器之间,并含有大量的飞灰和高浓度的SO2气体,运行24000h后,会出现因中毒、灰分堵塞、磨损等问题造成SCR催化剂失活更换至废弃。其中催化剂中毒问题比较常见,造成中毒的主要物质:碱金属、重金属、H2O和SO2等。

为了控制氮氧化物排放浓度维持在相关国家标准及地方标准以下,尾气脱硝一般采用SNCR或SCR亦或SNCR联合SCR脱硝。其中SCR脱硝是烟气中的NOX和NH3在脱硝催化剂的催化下转化成水和N2的过程,由于其脱硝活性高,化学寿命长,氨逃逸率低,SO2氧化率低等优点而被广泛应用于工业窑炉/锅炉尾气脱硝。常规SCR脱硝催化剂一般在中温(280℃-420℃)脱硝活性较高,但是低温(160℃-280℃)脱硝活性较低,一般在低温160℃脱硝率为79%左右,200℃时只有84%左右,脱硝效率不理想。

此外,当在原料气中添加水和SO2时,其催化活性会发生明显的降低,转化率急速下降,如CN202010755439公开了一种用于水泥窑烟气脱硝抗铊中毒核壳蜂窝催化剂及其制备方法。该催化剂为核壳催化剂,以添加抗铊助剂的V-W/TiO2为核结构,以金属氧化物薄膜为壳结构;所述抗铊助剂包括元素镓和/或元素铟。本发明制得的脱硝催化剂抗铊中毒能力比现有催化剂高出2~3倍,脱硝效率稳定保持在90%以上,实现了脱硝催化剂技术在水泥窑含铊烟气条件下的突破。采用本发明的催化剂,可延长SCR脱硝催化剂得寿命,降低脱硝系统使用成本,提高SCR脱硝催化剂在含铊烟气条件下的适应性,降低脱硝运行管理的生产成本,具有重大的经济价值。所述催化剂存在如下问题,所述催化剂的制备方法为:将偏钒酸铵、偏钨酸铵、抗铊助剂(硝酸铟)和水混合,搅拌加热溶解,与二氧化钛粉体混合,得到浆料,干燥后得到抗铊助剂的V-W/TiO2粉末,即简单混合,由于制备方法的禁锢,其中的硝酸铟活性组分会被明显的保护与催化剂内部,实际上无法与反应气接触,尤其当催化剂的表面积第,孔道不丰富时,所述铟活性组分更难发挥其抗铊性能,此外,所述专利中铟活性组分主要是用于抗铊,但是实际上铊在烟气中并不一定存在,即便存在,其含量极少。

发明内容

针对上述问题,本发明提出了一种抗水抗硫脱硝催化剂,所述制备方法能够获得高比表面积的催化剂、活性抗硫组分分散于催化剂表面、且发现铟活性组分具有极高的抗硫活性,克服了现有技术中脱硝催化剂在抗硫活性差,脱硝效率降低较快、强度低、寿命短等工业问题,所述整体式蜂窝状脱硝催化剂可实现工业化应用。

一种抗水抗硫脱硝催化剂,所述催化剂为整体式蜂窝催化剂,所述催化剂的孔数为(16-20)*(16-20),比表面积为大于200g/cm

进一步的,所述催化剂在含水蒸汽含硫氧化物的烟气条件下,175

进一步的,所述催化剂在不含水蒸汽,不含硫氧化物的烟气条件下,175

进一步的,所述InOx/(Mn-Ce-Pr)Ox中的活性组分前驱体分别为硝酸铟、硝酸锰、亚硒酸钠、硝酸镨。

进一步的,所述一种抗水抗硫脱硝催化剂,包括如下步骤:

(1)将锰氧化物、硒氧化物、镨氧化物的前驱体与去离子水中混合均匀后,加入TiO

(2)将硬脂酸、玻璃纤维、氧化石墨烯进行干混,得到混料B;

(3)将混料B、加入含有混料A的混料机内,进行一次混练;

(3)然后向混料机中添加由羟丙基甲基纤维素、硅溶胶、淀粉和水组成的混合粘结剂,进行二次混练获得膏体;

(4)陈化成型处理;

(5)练泥;

(6)挤出成型;

(7)一次干燥;

(8)浸渍铟氧化物前驱体;

(9)二次干燥;

(10)焙烧。

在本发明的一些实施方式中,锰氧化物、硒氧化物、镨氧化物的质量比例为7:1~3:1~2,锰氧化物、硒氧化物和镨氧化物总质量用量与TiO2的质量用量比为1:(5-6)。

在本发明的一些实施方式中,硬质酸钠、玻璃纤维、氧化石墨烯与氧化钛的质量比为(0.03-0.05): (0.05-0.07): (0.02-0.04):1。

在本发明的一些实施方式中,所述羟丙基甲基纤维素、硅溶胶、淀粉与氧化钛的质量比为(0.03-0.05): (0.04-0.5): (0.03-0.05):1。

在本发明的一些实施方式中,调节步骤(1)和步骤(3)中水的用量;步骤(4)的陈化时间和温度,使得陈化成型获得的混料的塑形为9-11,含水量为20-30%,所述陈化成型处理的温度为30±2

在本发明的一些实施方式中,一次混练的时间为10-15min,二次混炼的时间为30-40min,

在本发明的一些实施方式中,所述一次干燥的温度为60-70

在本发明的一些实施方式中,所述铟氧化物前驱体为3-5wt.%的硝酸铟,浸泡过程中辅助真空泵抽吸处理,时间为直到无明显气泡溢出,温度为常温。

在本发明的一些实施方式中,所述焙烧为接着二次干燥步骤,以15-6

其中所述Mn是的主要活性组分,提供催化反应的活性位,硒和镨是主要的助催化剂成分,提高SCR反应活性,石墨烯用于提高蜂窝催化剂的比表面积;并在一次干燥成型后,进行二次干燥前浸渍铟活性组分,避免因为直接混合造成铟活性组分被掩埋,无法与原料气接触。

通过优化制备工艺,调节工艺参数,如程序升温参数,有效的提高催化剂的机械强度,满足工业化需求如附图1所示。

有益技术效果

(1)通过增加石墨烯材料,有效的提高了催化剂的比表面积,利于反应原料气与活性组分接触,尤其整体催化剂内部的活性组分的接触,提高了催化剂的催化活性,增加了活性位点。

(2)通过引入硒和镨助催化剂,显著提升催化活性。

(3)蜂窝脱硝催化剂块状催化剂的机械强度较高,满足工业需求。

(4)通过控制铟在催化剂的负载位置,有效的保证了催化剂的抗硫活性,在明显降低铟的使用量的同时,增加其抗硫活性。

附图说明

附图1为本发明的蜂窝催化剂的实物图。

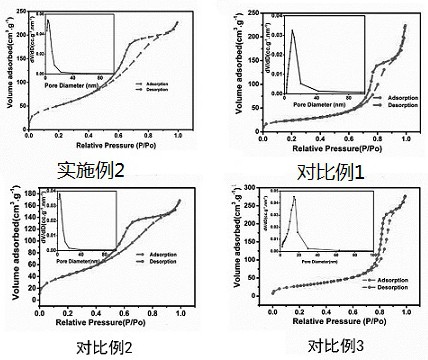

附图2为本发明实施例1,对比例1-3的气体吸附脱附BET-BJH图。

附图3为本发明在175

具体实施方式

以下通过特定的具体实例说明本发明的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本发明的其他优点与功效。本发明还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本发明的精神下进行各种修饰或改变。

实施例1

一种抗水抗硫脱硝催化剂,包括如下步骤:

(1)将质量比为7:1:1的硝酸锰、亚硒酸钠、硝酸镨与去离子水中混合均匀后,加入TiO

(2)将硬脂酸、玻璃纤维、氧化石墨烯进行干混,得到混料B,所述硬质酸钠、玻璃纤维、氧化石墨烯与氧化钛的质量比为0.03: 0.05: 0.02:1;

(3)将混料B、加入含有混料A的混料机内,进行一次混练,一次混练的时间为10min;

(3)然后向混料机中添加由羟丙基甲基纤维素、硅溶胶、淀粉和水组成的混合粘结剂,进行二次混练获得膏体,所述羟丙基甲基纤维素、硅溶胶、淀粉与氧化钛的质量比为0.03: 0.04: 0.03:1,二次混炼的时间为30min;

(4)陈化成型处理;陈化成型处理的温度为30±2

(5)练泥;

(6)挤出成型;

(7)一次干燥;一次干燥的温度为60

(8)浸渍铟氧化物前驱体;铟氧化物前驱体为3wt.%的硝酸铟,浸泡过程中辅助真空泵抽吸处理,时间为直到无明显气泡溢出,温度为常温。

(9)二次干燥;二次干燥为常温1

(10)焙烧: 5

实施例2

一种抗水抗硫脱硝催化剂,包括如下步骤:

(1)将质量比为7:1.5:1.5的硝酸锰、亚硒酸钠、硝酸镨与去离子水中混合均匀后,加入TiO

(2)将硬脂酸、玻璃纤维、氧化石墨烯进行干混,得到混料B,所述硬质酸钠、玻璃纤维、氧化石墨烯与氧化钛的质量比为(0.04): (0.06): (0.03):1;

(3)将混料B、加入含有混料A的混料机内,进行一次混练,一次混练的时间为12.5min;

(3)然后向混料机中添加由羟丙基甲基纤维素、硅溶胶、淀粉和水组成的混合粘结剂,进行二次混练获得膏体,所述羟丙基甲基纤维素、硅溶胶、淀粉与氧化钛的质量比为(0.04): (0.045): (0.04):1,二次混炼的时间为35min;

(4)陈化成型处理;陈化成型处理的温度为30±2

(5)练泥;

(6)挤出成型;

(7)一次干燥;一次干燥的温度为65

(8)浸渍铟氧化物前驱体;铟氧化物前驱体为4wt.%的硝酸铟,浸泡过程中辅助真空泵抽吸处理,时间为直到无明显气泡溢出,温度为常温。

(9)二次干燥;二次干燥为常温1.5

(10)焙烧: 5.5

实施例3

一种抗水抗硫脱硝催化剂,包括如下步骤:

(1)将质量比为7:3:2的硝酸锰、亚硒酸钠、硝酸镨与去离子水中混合均匀后,加入TiO

(2)将硬脂酸、玻璃纤维、氧化石墨烯进行干混,得到混料B,所述硬质酸钠、玻璃纤维、氧化石墨烯与氧化钛的质量比为(0.05): (0.07): (0.04):1;

(3)将混料B、加入含有混料A的混料机内,进行一次混练,一次混练的时间为15min;

(3)然后向混料机中添加由羟丙基甲基纤维素、硅溶胶、淀粉和水组成的混合粘结剂,进行二次混练获得膏体,所述羟丙基甲基纤维素、硅溶胶、淀粉与氧化钛的质量比为(0.05): (0.05): (0.05):1,二次混炼的时间为40min;

(4)陈化成型处理;陈化成型处理的温度为30±2

(5)练泥;

(6)挤出成型;

(7)一次干燥;一次干燥的温度为70

(8)浸渍铟氧化物前驱体;铟氧化物前驱体为5wt.%的硝酸铟,浸泡过程中辅助真空泵抽吸处理,时间为直到无明显气泡溢出,温度为常温。

(9)二次干燥;二次干燥为常温2

(10)焙烧: 6

对比例1

一种抗水抗硫脱硝催化剂,包括如下步骤:

(1)将质量比为7:1.5:1.5的硝酸锰、亚硒酸钠、硝酸镨与去离子水中混合均匀后,加入TiO

(2)将硬脂酸、玻璃纤维、进行干混,得到混料B,所述硬质酸钠、玻璃纤维、与氧化钛的质量比为(0.04): (0.06):1;

(3)将混料B、加入含有混料A的混料机内,进行一次混练,一次混练的时间为12.5min;

(3)然后向混料机中添加由羟丙基甲基纤维素、硅溶胶、淀粉和水组成的混合粘结剂,进行二次混练获得膏体,所述羟丙基甲基纤维素、硅溶胶、淀粉与氧化钛的质量比为(0.04): (0.045): (0.04):1,二次混炼的时间为35min;

(4)陈化成型处理;陈化成型处理的温度为30±2

(5)练泥;

(6)挤出成型;

(7)一次干燥;一次干燥的温度为65

(8)浸渍铟氧化物前驱体;铟氧化物前驱体为4wt.%的硝酸铟,浸泡过程中辅助真空泵抽吸处理,时间为直到无明显气泡溢出,温度为常温。

(9)二次干燥;二次干燥为常温1.5

(10)焙烧: 5.5

对比例2

一种抗水抗硫脱硝催化剂,包括如下步骤:

(1)将硝酸锰与去离子水中混合均匀后,加入TiO

(2)将硬脂酸、玻璃纤维、氧化石墨烯进行干混,得到混料B,所述硬质酸钠、玻璃纤维、氧化石墨烯与氧化钛的质量比为(0.04): (0.06): (0.03):1;

(3)将混料B、加入含有混料A的混料机内,进行一次混练,一次混练的时间为12.5min;

(3)然后向混料机中添加由羟丙基甲基纤维素、硅溶胶、淀粉和水组成的混合粘结剂,进行二次混练获得膏体,所述羟丙基甲基纤维素、硅溶胶、淀粉与氧化钛的质量比为(0.04): (0.045): (0.04):1,二次混炼的时间为35min;

(4)陈化成型处理;陈化成型处理的温度为30±2

(5)练泥;

(6)挤出成型;

(7)一次干燥;一次干燥的温度为65

(8)浸渍铟氧化物前驱体;铟氧化物前驱体为4wt.%的硝酸铟,浸泡过程中辅助真空泵抽吸处理,时间为直到无明显气泡溢出,温度为常温。

(9)二次干燥;二次干燥为常温1.5

(10)焙烧: 5.5

对比例3

一种抗水抗硫脱硝催化剂,包括如下步骤:

(1)将质量比为7:1.5:1.5的硝酸锰、亚硒酸钠、硝酸镨与去离子水中混合均匀后,加入TiO

(2)将硬脂酸、玻璃纤维、氧化石墨烯进行干混,得到混料B,所述硬质酸钠、玻璃纤维、氧化石墨烯与氧化钛的质量比为(0.04): (0.06): (0.03):1;

(3)将混料B、加入含有混料A的混料机内,进行一次混练,一次混练的时间为12.5min;

(3)然后向混料机中添加由羟丙基甲基纤维素、硅溶胶、淀粉和水组成的混合粘结剂,进行二次混练获得膏体,所述羟丙基甲基纤维素、硅溶胶、淀粉与氧化钛的质量比为(0.04): (0.045): (0.04):1,二次混炼的时间为35min;

(4)陈化成型处理;陈化成型处理的温度为30±2

(5)练泥;

(6)挤出成型;

(7)一次干燥;一次干燥的温度为65

(8)浸渍铟氧化物前驱体;铟氧化物前驱体为4wt.%的硝酸铟,浸泡过程中辅助真空泵抽吸处理,时间为直到无明显气泡溢出,温度为常温。

(9)二次干燥;二次干燥为常温5

(10)焙烧: 10

表1

如上表1所示,通过对上述实施例2和对比例1,2,3的进行比表面积测试,如附图2所示,通过本发明的制备方法,获得蜂窝催化剂的比表面积明显大于200 g/m

对比例4

一种抗水抗硫脱硝催化剂,包括如下步骤:

(1)将质量比为7:1.5:1.5的硝酸锰、亚硒酸钠、硝酸镨与4wt.%硝酸铟去离子水中混合均匀后,加入TiO

(2)将硬脂酸、玻璃纤维、氧化石墨烯进行干混,得到混料B,所述硬质酸钠、玻璃纤维、氧化石墨烯与氧化钛的质量比为(0.04): (0.06): (0.03):1;

(3)将混料B、加入含有混料A的混料机内,进行一次混练,一次混练的时间为12.5min;

(3)然后向混料机中添加由羟丙基甲基纤维素、硅溶胶、淀粉和水组成的混合粘结剂,进行二次混练获得膏体,所述羟丙基甲基纤维素、硅溶胶、淀粉与氧化钛的质量比为(0.04): (0.045): (0.04):1,二次混炼的时间为35min;

(4)陈化成型处理;陈化成型处理的温度为30±2

(5)练泥;

(6)挤出成型;

(7)一次干燥;一次干燥的温度为65

(8)二次干燥;二次干燥为常温1.5

(9)焙烧: 5.5

对比例5

一种抗水抗硫脱硝催化剂,包括如下步骤:

(1)将质量比为7:1.5:1.5的硝酸锰、亚硒酸钠、硝酸镨与去离子水中混合均匀后,加入TiO

(2)将硬脂酸、玻璃纤维、氧化石墨烯进行干混,得到混料B,所述硬质酸钠、玻璃纤维、氧化石墨烯与氧化钛的质量比为(0.04): (0.06): (0.03):1;

(3)将混料B、加入含有混料A的混料机内,进行一次混练,一次混练的时间为12.5min;

(3)然后向混料机中添加由羟丙基甲基纤维素、硅溶胶、淀粉和水组成的混合粘结剂,进行二次混练获得膏体,所述羟丙基甲基纤维素、硅溶胶、淀粉与氧化钛的质量比为(0.04): (0.045): (0.04):1,二次混炼的时间为35min;

(4)陈化成型处理;陈化成型处理的温度为30±2

(5)练泥;

(6)挤出成型;

(7)一次干燥;一次干燥的温度为65

(8)二次干燥;二次干燥为常温1.5

(9)焙烧: 5.5

对实施例2,对比例4,对比例5进行催化活性测试:测试温度范围为175

附图3所示,本发明通过后续负载铟氧化物获得的脱硝催化活性较高,在未开水,未引入SO2时,完全转化率实施例2可以完全转化NO

相所述原料气中引入水蒸气,H2O与反应气体中的NH3/NO在催化剂表面的活性位点上的竞争吸附导致实施例2和对比例4-5的催化活性下降,进一步引入SO2后,催化活性下降极为明显,对于对比例4而言,由于硝酸铈与主助活性组分一同进行混合,使得催化活性组分,尤其是铟的抗硫抗水性质受到明显的一致,当撤销水和SO2后,一定程度上,脱硝催化活性提升。由附图3可以得出,在同时存在水和SO2后,本发明制备的催化剂有极高的催化活性,NOx催化转化率>80%,<85%。

本具体实施方式的实施例均为本发明的较佳实施例,并非依此限制本发明的保护范围,故:凡依本发明的结构、形状、原理所做的等效变化,均应涵盖于本发明的保护范围之内。

- 一种抗水抗硫超低温脱硝催化剂的制备方法及脱硝催化剂

- 一种抗硫抗水的CH4-SCR脱硝催化剂及其制备方法