全尺寸海洋管道共振旋转弯曲疲劳试验机

文献发布时间:2023-06-19 11:55:48

技术领域

本发明涉及疲劳试验装置技术领域,更具体地说涉及一种全尺寸海洋管道共振旋转弯曲疲劳试验机。

背景技术

材料或零件在循环应力和应变作用下在一处或几处逐渐产生局部永久性积累损伤,经过一定的循环次数后,产生裂纹或突发性断裂的过程称为疲劳。在海上应用中使用的管道(海洋立管和海底管道等)通常会在周期性载荷下过早失效,尤其是在焊接或螺纹管接头位置,会引发疲劳裂纹。毋庸置疑,准确预测这些结构的疲劳寿命很重要。现行主流的海洋管道和海底管线的疲劳试验主要有4种方法:轴向拉伸法,四点弯曲疲劳法,旋转弯曲疲劳法和共振弯曲疲劳法。其中共振弯曲疲劳试验法以其振动频率高、功率小、试验周期短、适应全尺寸海洋立管和海底管道等优点已成为国际上主流的海洋立管与海底管线的疲劳试验方法。目前国内对海洋立管与海底管线的疲劳研究相对较少,相关试验机产品存在很少。国外的共振弯曲疲劳试验机有存在成本高的问题。在中国实用新型专利说明书CN202562796U中介绍了一种共振弯曲疲劳试验机,这种试验机采用变频电机驱动偏心质量块产生激振力,通过死端支点和活端支点调整装置的支点位置,由于只采用单一偏心块进行激振,使得激振力调节范围较窄;在中国发明专利说明书CN108362586A中介绍了一种共振弯曲疲劳试验机,其采用电控自动调幅调频的惯性激振器,可以实现不同的激振输出,同时支点位置采用电机加丝杠进行调节,但是其激振力采用两个伺服电机带动偏心块进行调节,使得结构和控制相对复杂,成本高。

发明内容

本发明克服了现有技术中的不足,现有共振弯曲疲劳试验机存在成本高、输出单一、输出激振力调节范围小、支点调节困难的问题,提供了一种全尺寸海洋管道共振旋转弯曲疲劳试验机,本发明具有结构简单,安装方便,激振力输出多样,激振力调节和支点调整便捷。

本发明的目的通过下述技术方案予以实现。

全尺寸海洋管道共振旋转弯曲疲劳试验机,包括整体框架、前端支点调整及支撑装置、后端支点调整及支撑装置和变频控制装置,

在所述整体框架的上表面上平行设置有导轨,所述前端支点调整及支撑装置和所述后端支点调整及支撑装置活动安装在所述导轨上,管道试件通过所述前端支点调整及支撑装置和所述后端支点调整及支撑装置设置在所述整体框架上,在所述管道试件的首端安装所述变频控制装置,在所述管道试件的尾端安装配重;

所述前端支点调整及支撑装置包括前端支点调整装置和前端支点支撑装置,所述前端支点调整装置设置在所述前端支点支撑装置的左侧,所述前端支点调整装置和所述前端支点支撑装置滑动设置在所述导轨上,且所述前端支点调整装置和所述前端支点支撑装置能够通过螺栓固定在所述导轨上,所述前端支点调整装置包括前端滚轮支架连接梁,前端油缸的固定端安装在所述前端滚轮支架连接梁的下部,所述前端油缸的活塞杆与所述前端支点支撑装置的下部相连;

所述后端支点调整及支撑装置包括后端支点调整装置和后端支点支撑装置,所述后端支点调整装置设置在所述后端支点支撑装置的右侧,所述后端支点调整装置和所述后端支点支撑装置滑动设置在所述导轨上,且所述后端支点调整装置和所述后端支点支撑装置能够通过螺栓固定在所述导轨上,所述后端支点调整装置包括后端滚轮支架连接梁,后端油缸的固定端安装在所述后端滚轮支架连接梁的下部,所述后端油缸的活塞杆与所述后端支点支撑装置的下部相连。

所述前端支点支撑装置和所述后端支点支撑装置均包括撑杆安装盖板、撑杆安装底板和中心架导向装置,滚轮导向装置安装在所述框架底座上,在所述滚轮导向装置上固定所述中心架导向装置,所述中心架导向装置包括凸轮随动器、中心架导向板座和中心架导向板,所述中心架导向板座固定在所述滚轮导向装置上,在所述撑杆安装底板的两侧安装所述凸轮随动器,所述凸轮随动器与所述中心架导向板相接触,所述中心架导向板通过压缩弹簧与所述中心架导向板座相连,在所述撑杆安装底板上设置有用于夹紧实验管道的下支撑杆,所述撑杆安装盖板安装在所述撑杆安装底板的顶端,在所述撑杆安装盖板和所述撑杆安装底板的相接处边缘中部均开设有半圆形的管道安置槽,实验管道通过管道安置槽放置在所述撑杆安装盖板和所述撑杆安装底板形成的管道支撑架上,在所述撑杆安装盖板上设置有用于与下支撑杆配合夹紧实验管道的上支撑杆;

所述前端支点调整装置和所述后端支点调整装置均包括所述滚轮导向装置、油缸和油缸固定装置,所述油缸固定装置安装在所述框架底座上,且与所述滚轮导向装置相对设置,所述油缸安装在所述油缸固定装置上,在所述滚轮导向装置上固定有油缸活塞杆固定件,所述油缸的活塞杆通过所述油缸活塞杆固定件与所述滚轮导向装置相连。

所述上支撑杆的数量为2个,2个上支撑杆的延长线的连线相交于实验管道横截面的圆心处,在所述上支撑杆上开设有用于调整伸出量长短的U型槽,所述上撑杆通过锁紧螺栓与所述撑杆安装盖板滑动连接,即上撑杆能够沿着U型槽的方向在撑杆安装盖板上来回移动,以达到适用不同管径的实验管道的目的,在所述上撑杆的尾端安装有用于减小上撑杆与实验管道之间摩擦的上滚轮,在所述上滚轮的侧面还设置有用于将实验管道夹紧的上刹车块。

所述下支撑杆的数量为2个,2个下支撑杆的延长线的连线相交于实验管道横截面的圆心处,在所述下支撑杆的尾端安装有用于减小下支撑杆与实验管道之间摩擦的下滚轮,在所述下滚轮的侧面还设置有用于将实验管道夹紧的下刹车块。

在所述撑杆安装底板与所述滚轮导向装置之间设置有用于降低实验噪声和实验振动的空气弹簧,所述空气弹簧的数量为2个。

所述凸轮随动器的数量为4对,分为2组相对设置在所述撑杆安装底板的两侧,在所述凸轮随动器、所述中心架导向板和所述压缩弹簧的外侧设置有用于保护中心架导向板和压缩弹簧的中心架导向侧板,所述压缩弹簧的数量为8对,分为两组分别设置在位于撑杆安装底板两侧的所述中心架导向板座和所述中心架导向板之间。

所述滚轮导向装置包括导向滚轮支架和滚轮支架连接梁,所述导向滚轮支架的底端活动安装在所述框架底座上,且所述导向滚轮支架的底端能够通过螺栓固定在所述框架底座上,所述导向滚轮支架的顶端通过螺栓与所述滚轮支架连接梁相连,所述中心架导向板座通过螺栓固定在所述滚轮支架连接梁上。

所述框架底座包括底座横梁、底座侧梁和脚杯,在所述底座横梁的上表面开设有两条平行设置的导轨,在所述导轨上活动安装所述导向滚轮支架和所述油缸固定装置,且所述导向滚轮支架和所述油缸固定装置能够通过螺栓固定在所述底座横梁上,在所述底座横梁的下表面通过螺栓与所述底座侧梁相连,在所述底座侧梁上固定所述脚杯。

所述变频控制装置包括激振器、偏心质量块装配体和变频电机,所述激振器安装在所述管道试件的首端,所述偏心质量块装配体安装在所述激振器上,所述变频电机安装在所述整体框架的最前端,且与所述激振器相对设置,所述变频电机通过万向节传动轴与所述激振器的中心轴相连,以达到传递变频电机扭矩的目的。

所述万向节传动轴采用可伸缩传动轴,用于抵消共振过程中由于管道试件的弯曲变形对整个管道试件轴向的变化量。

所述配重包括夹紧法兰、夹紧套筒底座和配重块,所述夹紧法兰安装在所述夹紧套筒底座的首端,在所述夹紧套筒底座上开设有夹紧槽,在所述夹紧槽内设置有用于将管道试件夹紧在夹紧套筒底座内的夹紧楔块,在所述夹紧套筒底座的尾端安装所述配重块。

在所述配重上安装有压力传感器,用于检测管道试件内部水压变化,当管道试件破裂导致管道试件内部压力变小,控制器得到压力传感器传输的压力信号变化,进而自动停止实验。

所述偏心质量块装配体包括第一偏心质量块、第二偏心质量块和第三偏心质量块,所述第一偏心质量块、所述第二偏心质量块和所述第三偏心质量块相串联,在所述第一偏心质量块、所述第二偏心质量块和所述第三偏心质量块上均开设有用于调整偏心质量块串联角度的角度调节孔,通过角度调节孔可以调整第一偏心质量块、第二偏心质量块和第三偏心质量块之间的角度以得到不同的激振力。

在所述导轨的外侧的所述整体框架上安装有用于确保管道试件断裂时不会从整体框架上飞出造成事故的安全防护栏。

所述安全防护栏的数量为1-2个。

本发明的有益效果为:本发明具有结构简单,安装方便,激振力输出多样,激振力调节和支点调整便捷;同时安装多个摄像头可以离线监控运转过程,通过安装在管道的压力传感器可以检测管道断裂,进而使整个机器停止运转。

附图说明

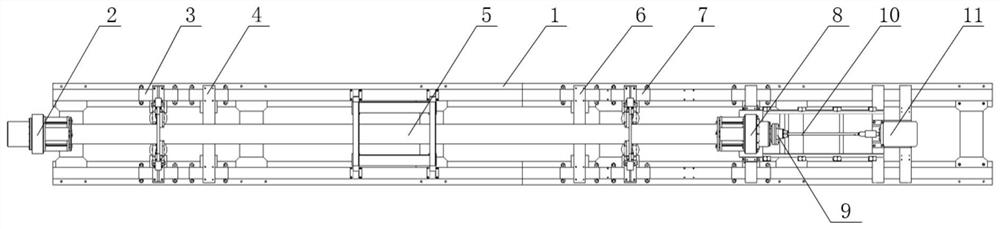

图1是本发明的俯视结构示意图;

图2是本发明的主视结构示意图;

图3是本发明中配重的结构示意图,其中,(a)为夹紧套筒底座的正视结构示意图,(b)为夹紧套筒底座的侧视结构示意图,(c)为配重的侧视结构示意图;

图4是图2在A-A处的剖视结构示意图;

图5是图2在B-B处的剖视结构示意图;

其中,图1至5中:1为整体框架,2为配重,2-1为夹紧法兰,2-2为夹紧楔块,2-3为夹紧套筒底座,2-4为配重块,3为后端支点支撑装置,4为后端支点调整装置,4-1为后端油缸,4-2为后端滚轮支架连接梁,5为管道试件,6为前端支点调整装置,6-1为前端滚轮支架连接梁,6-2为前端油缸,7为前端支点支撑装置,8为激振器,9为偏心质量块装配体,9-1为第一偏心质量块,9-2为第二偏心质量块,9-3为第三偏心质量块,10为万向节传动轴,11为变频电机,12为安全防护栏;

图6是本发明中前端支点调整及支撑装置或者后端支点调整及支撑装置的结构示意图;

图7是图6中A-A的剖面结构示意图;

图8是本发明中上撑杆的结构示意图,其中,a为上支撑杆正视图,b为上支撑杆左视图;

图9是本发明中凸轮随动器、中心架导向板和中心架导向板座之间的结构示意图;

图10是本发明中图6的仰视结构示意图;

其中,图6至9中:1为上撑杆,2为上刹车块,3为撑杆安装盖板,4为凸轮随动器,5为中心架导向侧板,6为空气弹簧,7为油缸活塞杆固定件,8为底座横梁,9为底座侧梁,10为脚杯,11为导向滚轮支架,12为滚轮支架连接梁,13为中心架导向板座,14为中心架导向板,15为下撑杆,16为撑杆安装底板,17为油缸,18为导向轮,19为框架底座,20为油缸固定装置,21为导轨,22为U型槽,23为锁紧螺栓,24为上滚轮。

具体实施方式

下面通过具体的实施例对本发明的技术方案作进一步的说明。

实施例一

全尺寸海洋管道共振旋转弯曲疲劳试验机,包括整体框架1、前端支点调整及支撑装置、后端支点调整及支撑装置和变频控制装置,

在整体框架1的上表面上平行设置有导轨,前端支点调整及支撑装置和后端支点调整及支撑装置活动安装在导轨上,管道试件5通过前端支点调整及支撑装置和后端支点调整及支撑装置设置在整体框架1上,在管道试件5的首端安装变频控制装置,在管道试件5的尾端安装配重2;

前端支点调整及支撑装置包括前端支点调整装置6和前端支点支撑装置7,前端支点调整装置6设置在前端支点支撑装置7的左侧,前端支点调整装置6和前端支点支撑装置7滑动设置在导轨上,且前端支点调整装置6和前端支点支撑装置7能够通过螺栓固定在导轨上,前端支点调整装置6包括前端滚轮支架连接梁6-1,前端油缸6-2的固定端安装在前端滚轮支架连接梁6-1的下部,前端油缸6-2的活塞杆与前端支点支撑装置7的下部相连;

后端支点调整及支撑装置包括后端支点调整装置4和后端支点支撑装置3,后端支点调整装置4设置在后端支点支撑装置3的右侧,后端支点调整装置4和后端支点支撑装置3滑动设置在导轨上,且后端支点调整装置4和后端支点支撑装置3能够通过螺栓固定在导轨上,后端支点调整装置4包括后端滚轮支架连接梁4-1,后端油缸4-2的固定端安装在后端滚轮支架连接梁4-1的下部,后端油缸4-2的活塞杆与后端支点支撑装置3的下部相连。

前端支点支撑装置和后端支点支撑装置均包括撑杆安装盖板3、撑杆安装底板16和中心架导向装置,滚轮导向装置安装在框架底座19上,在滚轮导向装置上固定中心架导向装置,中心架导向装置包括凸轮随动器4、中心架导向板座13和中心架导向板14,中心架导向板座13固定在滚轮导向装置上,在撑杆安装底板16的两侧安装凸轮随动器4,凸轮随动器4与中心架导向板14相接触,中心架导向板14通过压缩弹簧与中心架导向板座13相连,在撑杆安装底板16上设置有用于夹紧实验管道的下支撑杆15,撑杆安装盖板3安装在撑杆安装底板16的顶端,在撑杆安装盖板3和撑杆安装底板16的相接处边缘中部均开设有半圆形的管道安置槽,实验管道通过管道安置槽放置在撑杆安装盖板3和撑杆安装底板16形成的管道支撑架上,在撑杆安装盖板3上设置有用于与下支撑杆15配合夹紧实验管道的上支撑杆1;

前端支点调整装置和后端支点调整装置均包括滚轮导向装置、油缸17和油缸固定装置20,油缸固定装置20安装在框架底座19上,且与滚轮导向装置相对设置,油缸17安装在油缸固定装置20上,在滚轮导向装置上固定有油缸活塞杆固定件7,油缸17的活塞杆通过油缸活塞杆固定件7与滚轮导向装置相连。

实施例二

在实施例一的基础上,上支撑杆1的数量为2个,2个上支撑杆1的延长线的连线相交于实验管道横截面的圆心处。

在上支撑杆1上开设有用于调整伸出量长短的U型槽22,上撑杆1通过锁紧螺栓23与撑杆安装盖板3滑动连接,即上撑杆1能够沿着U型槽22的方向在撑杆安装盖板3上来回移动,以达到适用不同管径的实验管道的目的,在上撑杆1的尾端安装有用于减小上撑杆1与实验管道之间摩擦的上滚轮24,在上滚轮的侧面还设置有用于将实验管道夹紧的上刹车块2。

下支撑杆15的数量为2个,2个下支撑杆15的延长线的连线相交于实验管道横截面的圆心处。

在下支撑杆15的尾端安装有用于减小下支撑杆15与实验管道之间摩擦的下滚轮,在下滚轮的侧面还设置有用于将实验管道夹紧的下刹车块。

实施例三

在实施例二的基础上,在撑杆安装底板16与滚轮导向装置之间设置有用于降低实验噪声和实验振动的空气弹簧6,空气弹簧6的数量为2个。

凸轮随动器4的数量为4对,分为2组相对设置在撑杆安装底板16的两侧。

在凸轮随动器4、中心架导向板14和压缩弹簧的外侧设置有用于保护中心架导向板14和压缩弹簧的中心架导向侧板5,压缩弹簧的数量为8对,分为两组分别设置在位于撑杆安装底板16两侧的中心架导向板座13和中心架导向板14之间。

实施例四

在实施例三的基础上,滚轮导向装置包括导向滚轮支架11和滚轮支架连接梁12,导向滚轮支架11的底端活动安装在框架底座19上,且导向滚轮支架11的底端能够通过螺栓固定在框架底座19上,导向滚轮支架11的顶端通过螺栓与滚轮支架连接梁12固定相连,中心架导向板座13通过螺栓固定在滚轮支架连接梁12上。

框架底座19包括底座横梁8、底座侧梁9和脚杯10,在底座横梁8的上表面开设有两条平行设置的导轨21,在导轨21上活动安装导向滚轮支架11和油缸固定装置20,且导向滚轮支架11和油缸固定装置20能够通过螺栓固定在底座横梁8上,在底座横梁8的下表面通过螺栓与底座侧梁9固定相连,在底座侧梁9上固定脚杯10。

实施例五

在实施例四的基础上,变频控制装置包括激振器8、偏心质量块装配体9和变频电机11,激振器8安装在管道试件5的首端,偏心质量块装配体9安装在激振器8上,变频电机11安装在整体框架1的最前端,且与激振器8相对设置,变频电机11通过万向节传动轴10与激振器8的中心轴相连,以达到传递变频电机11扭矩的目的。

万向节传动轴10采用可伸缩传动轴,用于抵消共振过程中由于管道试件5的弯曲变形对整个管道试件5轴向的变化量。

实施例六

在实施例五的基础上,配重2包括夹紧法兰2-1、夹紧套筒底座2-3和配重块2-4,夹紧法兰2-1安装在夹紧套筒底座2-3的首端,在夹紧套筒底座2-3上开设有夹紧槽,在夹紧槽内设置有用于将管道试件5夹紧在夹紧套筒底座2-3内的夹紧楔块2-2,在夹紧套筒底座2-3的尾端安装配重块2-4。

激振器8和配重2具有锁紧功能,用于向管道试件5内注水以达到模拟真实水压的目的。

在配重2上安装有压力传感器,用于检测管道试件5内部水压变化,当管道试件5破裂导致管道试件5内部压力变小,控制器得到压力传感器传输的压力信号变化,进而自动停止实验。

实施例七

在实施例六的基础上,偏心质量块装配体9包括第一偏心质量块9-1、第二偏心质量块9-2和第三偏心质量块9-3,第一偏心质量块9-1、第二偏心质量块9-2和第三偏心质量块9-3相串联,在第一偏心质量块9-1、第二偏心质量块9-2和第三偏心质量块9-3上均开设有用于调整偏心质量块串联角度的角度调节孔,通过角度调节孔可以调整第一偏心质量块9-1、第二偏心质量块9-2和第三偏心质量块9-3之间的角度以得到不同的激振力。

在导轨的外侧的整体框架1上安装用于确保管道试件断裂时不会从整体框架上飞出造成事故的安全防护栏12。

安全防护栏12的数量为1-2个。

使用时,首先,将管道试样通过前端支点调整装置、前端支点支撑装置、后端支点调整装置和后端支点支撑装置安装在整体框架上,由于支点支撑装置和支点调整装置之间通过油缸和液压杆相连,先将撑杆安装盖板拆下,将实验管道置于撑杆安装底板上,再将撑杆安装盖板与撑杆安装底板固定相连,通过上支撑杆和下支撑杆调节夹紧程度,然后,将导向滚轮支架上的螺栓松开,固定油缸固定装置,再通过油缸的推动作用推动导向滚轮支架带动其上的支撑与夹紧组件进行支点的调整,支点调整完成后,通过螺栓将导向滚轮支架固定在导轨上,调整完成后,固定支点支撑装置,将配重、偏心质量块、激振器和万向节传动轴与变频电机相连,调整好偏心质量块后,启动变频电机,开始实验。

实验原理:首先,根据给定管道的数据和试验要求等利用数学模型计算出理论的管道固有频率,支点位置等,再运用有限元分析软件计算,与理论计算进行对比,验证有限元分析的准确性。然后通过给管道两端加上必要的配重再次通过有限元分析软件计算出所需参数,从而最终确定试验管道的弯曲振动固有振幅零点、固有振动频率、所需起振幅度等特性数据;其次,将应变片安装在实验要求测量的位置,通过应变仪测量各应变片的应变;启动电机后,应变应变仪将数据交由工控机上位软件进行处理,软件对应变数据进行处理和分析得出试验管道的实际振动频率,振动周期,并与国内或国际相关标准作比较,得出试验结果。同时,变频器、变频电机、与编码器构成速度闭环控制系统,通过精确控制电机转动速度,来控制试验机的起振频率,达到试验目的。

以上对本发明做了示例性的描述,应该说明的是,在不脱离本发明的核心的情况下,任何简单的变形、修改或者其他本领域技术人员能够不花费创造性劳动的等同替换均落入本发明的保护范围。

- 全尺寸海洋管道共振旋转弯曲疲劳试验机

- 一种全尺寸管道共振弯曲疲劳试验机用支点位置调整装置