一种基于质子交换膜的有机污染物阳极氧化处理装置

文献发布时间:2023-06-19 11:55:48

技术领域

本发明涉及质子交换膜电解技术领域,具体为一种基于质子交换膜的有机污染物阳极氧化处理装置。

背景技术

现有有机污染物阳极氧化(Electrichemical oxidation,EO)处理装置大都使用传统分离式电极电解水模式。一个基本的有机污水阳极氧化处理装置由传统电解槽、电源和搅拌装置组成。其中传统电解槽由阳极板、阴极板和电解槽槽体组成,电解槽内注入电解液。为了防止短路,阴阳极板间留有一定的间隙(1~10cm)。阳极板表面负载SnO

现有基于传统分离式电极电解水结构的阳极氧化处理装置存在以下不足:

1)电流密度低、能耗高、单位面积处理速度慢。基于传统分离式电极的电解水装置阴/阳极板间距较大,电极间由电解质溶液导通,内阻大,电极电流密度低(一般不超过50mA/cm

2)处理步骤多、效率低,易产生二次污染。每批有机污染物处理前均需添加电解质和水,使溶液导电率符合要求。添加的腐蚀性酸或盐类电解质不易回收,一般作为废弃物排放,产生二次污染。

3)电解槽寿命较短,需频繁维护。由于电解液本身对电解槽结构存在腐蚀破坏,为防范腐蚀导致的电解液泄漏或电极短路等风险,传统电解槽需定期停工检修。

发明内容

本发明的发明目的在于针对以上技术问题,提供了一种基于质子交换膜的有机污染物阳极氧化处理装置。该装置使用质子交换膜作为电解槽的核心,利用质子交换膜在湿润条件下具有能透过质子的能力将其作为电解水的离子导通通道。电流密度高,能耗低,单位面积处理速度快;利用质子交换膜作为离子导通通道,离子导通阻抗低、离子传质速度快,同电压下电流密度高于传统阳极氧化处理,从而在提高处理速度的同时降低能耗;可构成小型化和模块化的有机废水阳极氧化处理系统。处理步骤简单,不产生二次污染,可实现无金属离子有机废水在线处理。

本申请的另外一个发明目的是提供了一种为实现以上发明目的所开发的阳极催化剂的制备方法。

为了实现以上发明目的,本发明的具体技术方案为:

一种基于质子交换膜的有机污染物阳极氧化处理装置,包括电连接的电源和电解槽,其中,所述的电解槽内设置有膜电极组件,膜电极组件将电解槽分隔为与电源正极电连接的正极区和与电源负极电连接的阴极区;所述的正极区内设置有阳极电极板和阳极双极板,阴极区内设置有阴极电极板和阴极双极板,阳极双极板和阴极双极板均与膜电极组件接触并分别与膜电极组件围成若干个反应池;

阳极区设置有分别连通至阳极区内不同反应池的阳极输入结构和阳极输出结构,阴极区设置有连通至阴极区反应池的阴极输出结构。

作为本申请中一种较好的实施方式,所述的膜电极组件包括PEM膜、阳极扩散层、阴极扩散层、阳极催化剂层和阴极催化剂层;在PEM膜的两侧分别设置阳极催化剂层和阴极催化剂层,靠近正极区的为阳极催化剂层,靠近阴极区的为阴极催化剂层;在阳极催化剂层和正极区之间还设置有阳极扩散层,在阴极催化剂层催化剂与阴极区之间设置有阴极扩散层。

作为本申请中一种较好的实施方式,该阳极氧化处理装置还包括夹具,所述的夹具包括设置于阳极电极板外侧的阳极夹具和设置于阴极电极板外侧的阴极夹具。

作为本申请中一种较好的实施方式,所述的阳极输入结构包括阳极进料通道,阳极进料通道从电解槽外侧连通至反应池;所述的阳极输出结构包括阳极输出通道,阳极输出通道从反应池连通至电解槽外;所的阴极输出结构包括排气通道,排气通道从反应池连通至电解槽外侧。

作为本申请中一种较好的实施方式,阳极氧化处理装置中的各部件:

夹具用于夹紧电解槽,提供管道阀门的安装位置,可选用钛、不锈钢、铝合金、塑料、聚四氟乙烯等作为基材。

阴阳极电极板是用于连接电源导电。可选用铜、铝、钛等多种材料。

阴、阳极双极板:两者均是导电致密不漏水不漏气的块体,表面加工有流道,用于导流。可选用石墨、钛、不锈钢等多种单体材料或复合材料。

阳极扩散层:可以使用钛毡、钛网、烧结多孔钛、不锈钢毡、不锈钢网等多种惰性耐腐蚀单体材料或复合材料。

阴极扩散层:可以使用钛毡、钛网、烧结多孔钛、不锈钢毡、不锈钢网、碳纸、碳布、碳毡、石墨毡等多种单体材料或复合材料。

阴极催化剂:可以使用商品Pt或Pt/C,也可以不负载催化剂。

阳极催化剂:须使用本专利中专用阳极催化剂。

质子交换膜:可选用各种质子导通能力优良的质子交换膜。

作为本申请中一种较好的实施方式,一种阳极催化剂的制备方法包括以下步骤:

S1,将SnCl

S2,用水和乙醇混合溶液配置无机碱饱和溶液;

S3,将无机碱饱和溶液在搅拌中加入S1中制成的SnCl

S4,将S3反应所得混合物通过离心和抽滤分离并清洗干净,即为所需阳极催化剂。

作为本申请中一种较好的实施方式,S1和S2步骤所述的水和醇类混合溶液中,醇的质量百分含量为60%~100%;所述醇为乙醇、异丙醇和甲醇等醇中的任意一种或几种的混合物;S2步骤中所述无机碱为NaOH或KOH等。

作为本申请中一种较好的实施方式,S3中无机碱饱和溶液与S1中制成的SnCl

一种膜电极组件的制备方法,包括以下步骤:

1)将阴、阳催化剂粉末用水和醇的混合溶液超声搅拌形成扩散层催化剂墨水,制成的催化剂墨水质量浓度为20~80g/L;所述醇类为乙醇、异丙醇、甲醇等醇类中的一种或几种。

2)在步骤1)制得的催化剂墨水中加入全氟磺酸离子聚合物溶液并继续超声搅拌半小时以上;

3)将阴、阳极扩散层分别置于加热板上加热,然后将步骤1)中制得的阴、阳极催化剂墨水均匀负载到阴、阳极扩散层表面,最终实现扩散层表面催化剂负载量在0~10mg/cm

4)将质子交换膜固定在平台上加热,将步骤1)制得的阴极催化剂墨水均匀负载到膜表面,最终实现膜表面催化剂负载量在0~1mg/cm

5)将步骤4制成的膜翻面重新固定在平台上加热到60~120℃,将一定量的步骤1制得的阳极催化剂墨水均匀负载到膜表面,最终实现膜表面催化剂负载量在0~10mg/cm

6)将步骤3)、4)、5)制得的阴、阳极扩散层和载催化剂质子交换膜在温度为80~200℃,压力为5~25Mpa的条件下保持0.5~5分钟;

7)用耐水耐热材料将步骤6)所得组件密封,仅露出扩散层,即为所制备的膜电极组件。

作为本申请中一种较好的实施方式,所述膜电极组件阴极不负载专用催化剂,也可以负载商品Pt或Pt/C催化剂;所述阳极催化剂选用本申请中前述方法制备的阳极催化剂。商品Ir、IrO

作为本申请中一种较好的实施方式,全氟磺酸离子聚合物溶液的加入量依对催化层中全氟磺酸离子聚合物的重量占比计算,为0%~50%

采用基于质子交换膜的有机污染物阳极氧化处理装置进行阳极氧化时,有机污染物的水溶液从阳极双极板流道通入,在阳极催化剂表面水解离产生羟基自由基(·OH)、H

前述本发明主方案及其各进一步选择方案可以自由组合以形成多个方案,均为本发明可采用并要求保护的方案;且本发明,(各非冲突选择)选择之间以及和其他选择之间也可以自由组合。本领域技术人员在了解本发明方案后根据现有技术和公知常识可明了有多种组合,均为本发明所要保护的技术方案,在此不做穷举。

与现有技术相比,本发明的有益效果为:

(一)电流密度高,能耗低,单位面积处理速度快。利用质子交换膜作为离子导通通道,离子导通阻抗低、离子传质速度快,同电压下电流密度高于传统阳极氧化处理,从而在提高处理速度的同时降低能耗。

(二)可构成小型化和模块化的有机废水阳极氧化处理系统。利用质子交换膜作为质子导通通道后,阴、阳极板紧贴质子交换膜组成结合紧密的膜电极组件,形成零间隙电堆。消除了传统电解槽阴、阳极板间的间隙和阴阳极区域内的电解液滞留体积,极大的降低了同等极板面积下电解槽的体积。易于按需堆栈,没有腐蚀、漏液风险,能实现小型化与模块化,能建立可以快速部署的移动式有机废水阳极氧化处理中心。

(三)处理步骤简单,不产生二次污染,可实现无金属离子有机废水在线处理。质子交换膜同时充当作质子通道及阴阳极隔膜的角色,电堆仅需通入纯水,无需额外添加电解质溶液,一些制药、生物工程行业的不含金属离子的有机废水经简单过滤后可直接开始阳极氧化处理,不产生二次污染,可直接连接在污水排放端进行在线处理。

(四)电解槽不需要频繁停工维护,没有腐蚀漏液风险,寿命长。

附图说明

图1为传统阳极氧化电解系统结构示意图

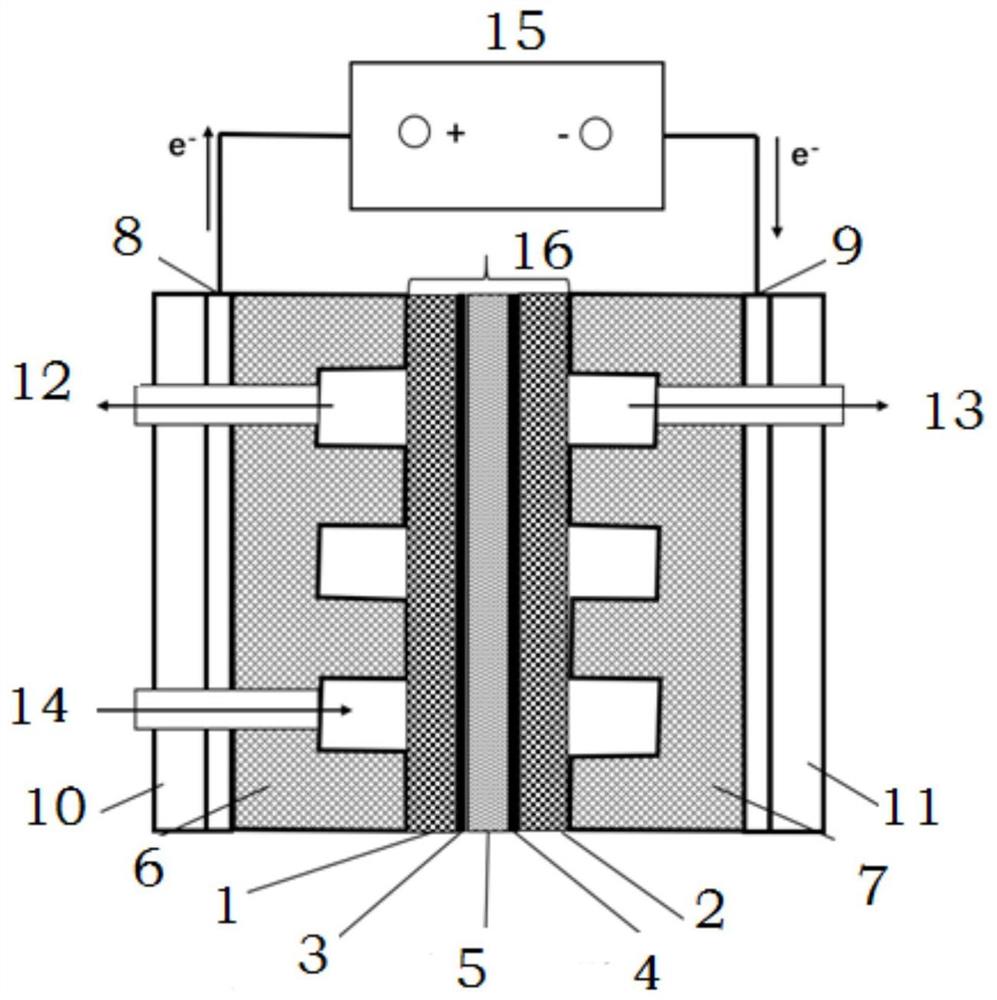

图2为一种基于质子交换膜的有机污染物阳极氧化处理装置(基于质子交换膜有机污染物阳极氧化电解槽)的结构示意图

其中,1——阳极扩散层、2——阴极扩散层、3——阳极催化剂层、4——阴极催化剂层、5——PEM膜、6——阳极双极板、7——阴极双极板、8——阳极电极板、9——阴极电极板、10——阳极夹具、11——阴极夹具、12——阳极出口、13——阴极氢气出口、14——阳极进料口(有机污染物水溶液)、15——电源、16——膜电极组件

图3为实施例性能测试部分中质子交换膜有机污染物阳极氧化电解系统与传统阳极氧化电解系统极化曲线图

图4为实施例性能测试部分中质子交换膜有机污染物阳极氧化电解系统与传统阳极氧化电解系统100mA/cm

图5为实施例性能测试部分中质子交换膜有机污染物阳极氧化电解系统与传统阳极氧化电解系统降解活性蓝4结果曲线图。

具体实施方式

以下通过特定的具体实例说明本发明的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本发明的其他优点与功效。本发明还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本发明的精神下进行各种修饰或改变。需说明的是,在不冲突的情况下,以下实施例及实施例中的特征可以相互组合。

需要说明的是,为使本发明实施例的目的、技术方案和优点更加清楚,下面对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。

因此,以下对本发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

以下实施例与对比例中所采用的%,如无特殊说明,均表示其质量百分含量,即wt%。

实施例1:(制备阳极催化剂)

一种阳极催化剂的制备方法,包括以下步骤:

1)将一定的量的SnCl

2)用水和乙醇混合溶液(无水乙醇占比80%)配置NaOH的饱和溶液。

3)将30mL的步骤2所配饱和溶液在搅拌中滴定入步骤1制成的SnCl

4)将步骤3)制得的溶液加热到120℃并保温24小时。

5)将步骤4)反应所得混合物通过离心和抽滤分离并清洗干净,即得阳极催化剂。

实施例2(制备阳极催化剂)

一种阳极催化剂的制备方法,包括以下步骤:

1)一定的量的SnCl

2)用水和乙醇混合溶液(无水乙醇占比80%)配置NaOH的饱和溶液。

3)将45mL的步骤2)所配饱和溶液在搅拌中滴定入步骤1制成的SnCl

4)将步骤3)制得的溶液加热到200℃并保温6小时。

5)将步骤4)反应所得混合物通过离心和抽滤分离并清洗干净,即得阳极催化剂。

实施例3(制备阳极催化剂)

一种阳极催化剂的制备方法,包括以下步骤:

1)一定的量的SnCl

2)用无水乙醇配置NaOH的饱和溶液。

3)将60mL的步骤2)所配饱和溶液在搅拌中滴定入步骤1制成的SnCl

4)将步骤3)制得的溶液加热到180℃并保温12小时。

5)将步骤4)反应所得混合物通过离心和抽滤分离并清洗干净,即得阳极催化剂。

实施例4(制备的膜电极组件)

一种膜电极组件的制备方法,包括以下步骤:

1)将一定量的阴、阳催化剂粉末分别用一定量的水和乙醇超声搅拌半小时以上形成扩散层催化剂墨水,制成的催化剂墨水质量浓度为20g/L,其中水占比50%。阴极催化剂选用商品Pt/C催化剂。阳极催化剂选用实施例1中制备的阳极催化剂。

2)在步骤1)制得的催化剂墨水中加入一定量的全氟磺酸离子聚合物溶液并继续超声搅拌半小时以上。催化层中全氟磺酸离子聚合物的重量占比为20%。所述全氟磺酸离子聚合物溶液为杜邦Nafion D520。

3)将阴、阳极扩散层分别置于加热板上,加热到60℃后将一定量的步骤1)制得的阴、阳极催化剂墨水均匀喷涂到阴、阳极扩散层表面,最终实现阳极扩散层表面催化剂负载量在3mg/cm

4)将一张Nafion N115质子交换膜固定在平台上加热到80℃,将一定量的步骤1)制得的阴极催化剂墨水均匀涂刷到膜表面,最终实现膜表面阴极催化剂负载量在1mg/cm

5)将步骤4)制成的膜翻面重新固定在平台上加热到80℃,将一定量的步骤1)制得的阳极催化剂墨水均匀涂刷到膜表面,最终实现膜表面阳极催化剂负载量在3mg/cm

6)将步骤3)、步骤4)、步骤5)制得的阴、阳极扩散层和载催化剂质子交换膜在120℃、5Mpa下保持5分钟。

7)用耐水耐热材料将步骤6)所得组件密封,仅露出扩散层,即为所制备的膜电极组件。

实施例5(制备的膜电极组件)

一种膜电极组件的制备方法,包括以下步骤:

1)将一定量的阳极催化剂粉末用一定量的水和异丙醇超声搅拌半小时以上形成扩散层催化剂墨水,制成的催化剂墨水质量浓度为20g/L,其中水占比80%。阴极不负载催化剂。阳极催化剂选用实施例3(制备阳极催化剂)制备的阳极催化剂。

2)在步骤1)制得的催化剂墨水中加入一定量的全氟磺酸离子聚合物溶液并继续超声搅拌半小时以上。催化层中全氟磺酸离子聚合物的重量占比为30%。所述全氟磺酸离子聚合物溶液为杜邦Nafion D520。

3)将阳极扩散层置于加热板上,加热到80℃后将一定量的步骤1制得的阳极催化剂墨水均匀涂刷到阳极扩散层表面,最终实现阳极扩散层表面催化剂负载量在6mg/cm

4)将步骤3制得的阳极扩散层、钛毡阴极扩散层和质子交换膜在130℃、10Mpa下保持2分钟。

5)用耐水耐热材料将步骤5)所得组件密封,仅露出扩散层,即为所制备的膜电极组件。

实施例6(制备的膜电极组件)

一种膜电极组件的制备方法,包括以下步骤:

1)将一定量的阳极催化剂粉末分别用一定量的水和异丙醇超声搅拌半小时以上形成扩散层催化剂墨水,制成的催化剂墨水质量浓度为40g/L,其中水占比5%。阳极催化剂选用实施例3制备的阳极催化剂。

2)在步骤1)制得的催化剂墨水中加入一定量的全氟磺酸离子聚合物溶液并继续超声搅拌半小时以上。催化层中全氟磺酸离子聚合物的重量占比为40%。所述全氟磺酸离子聚合物溶液为杜邦Nafion D521。

3)将一张Nafion N117质子交换膜固定在平台上加热到60℃,将一定量的步骤1)制得的阳极催化剂墨水均匀涂刷到膜表面,最终实现膜表面阳极催化剂负载量在6mg/cm

4)将步骤3)制得载阳极催化剂膜和无催化剂阴、阳极钛毡扩散层在120℃、15Mpa下保持2分钟。

7)用耐水耐热材料将步骤6)所得组件密封,仅露出扩散层,即为所制备的膜电极组件。

实施例7:

一种基于质子交换膜的有机污染物阳极氧化处理装置(也称PEM阳极氧化电解系统),包括电连接的电源和电解槽,其中,所述的电解槽内设置有膜电极组件,膜电极组件将电解槽分隔为与电源正极电连接的正极区和与电源负极电连接的阴极区;所述的正极区内设置有阳极电极板和阳极双极板,阴极区内设置有阴极电极板和阴极双极板,阳极双极板和阴极双极板均与膜电极组件接触并分别与膜电极组件围成若干个反应池;

阳极区设置有分别连通至阳极区内不同反应池的阳极输入结构和阳极输出结构,阴极区设置有连通至阴极区反应池的阴极输出结构。

所述的膜电极组件包括PEM膜、阳极扩散层、阴极扩散层、阳极催化剂层和阴极催化剂层;在PEM膜的两侧分别设置阳极催化剂层和阴极催化剂层,靠近正极区的为阳极催化剂层,靠近阴极区的为阴极催化剂层;在阳极催化剂层和正极区之间还设置有阳极扩散层,在阴极催化剂层催化剂与阴极区之间设置有阴极扩散层。

该阳极氧化处理装置还包括夹具,所述的夹具包括设置于阳极电极板外侧的阳极夹具和设置于阴极电极板外侧的阴极夹具。

所述的阳极输入结构包括阳极进料通道,阳极进料通道(有机污染物水溶液进口)从电解槽外侧连通至反应池;所述的阳极输出结构包括阳极输出通道,阳极输出通道(阳极出口)从反应池连通至电解槽外;所的阴极输出结构包括排气通道(氢气),排气通道从反应池连通至电解槽外侧。

性能测试实验:

实验1:

在不具有有机污染物的纯工作介质下进行电解性能测试可以真实反应系统的基本性能,下面对本专利所述PEM阳极氧化电解系统(具体结果见实施例7和图2)和传统阳极氧化电解系统(具体结构见图1)进行了对比。分别使用极化曲线对比电解系统的电化学活性、使用较长时间的计时电位结果对比电解系统工作的稳定性。测试在25℃下进行。

使用本专利所述实施例3(制备阳极催化剂)的工艺和步骤制备阳极催化剂,并使用本专利所述实施例5(制备的膜电极组件)的工艺和步骤制备了PEM阳极氧化电解膜电极组件,催化剂有效面积25cm

从图3可以看出,由于使用了完全相同的阳极催化剂和阴极催化剂,两套系统的析氧电位相同,约在1.6V左右。但PEM阳极氧化电解系统的电流密度上升明显快于传统阳极氧化电解系统。其原因在于PEM阳极氧化电解系统所具有的零间隙电解结构以及质子交换膜极快的质子导通速率,展现出PEM阳极氧化电解系统相对于传统阳极氧化电解系统电流密度高、能耗低的优势。同时,考虑到PEM阳极氧化电解系统使用纯水作为工作介质,而传统阳极氧化电解系统还需要在纯水中添加H

将两套阳极氧化电解系统在100mA/cm

从图4可以看出,两套阳极氧化电解系统均在100mA/cm

用一种难降解染料型有机污染物活性蓝4作为目标污染物进行了实际有机污染物阳极氧化。两种阳极氧化电解系统均对200mL含100ppm活性蓝4的有机废水进行电解。其中传统阳极氧化电解系统所用有机废水中另加硫酸使硫酸浓度达到0.5M,PEM阳极氧化电解系统所用有机废水是活性蓝4的纯水溶液。电解分别在0.5A,1A,1.5A的电流下进行,溶液温度维持在60℃。每隔15min从溶液中抽取5mL样品,使用紫外可见吸收光谱仪对样品进行无损测试,利用活性蓝4在紫外可见吸收光谱595nm波长处的吸收峰对其浓度进行标定。每次样品浓度测试结束后均立即倒回电解溶液中,从而消除对溶液存量的影响。最终,两种阳极氧化电解系统处理活性蓝4水溶液的结果如图5。

从图5可以看出,在相同的电流下,PEM阳极氧化电解系统降解活性蓝4的速度比传统阳极氧化电解系统更快。PEM阳极氧化电解系统以0.5A、1A、1.5A电流电解使活性蓝4降解率达90%分别需要大约111min、38min、27min,而传统阳极氧化电解系统则分别需要约>120min、56min、35min。PEM阳极氧化电解系统在相同电流下更快的降解速率证明其具有比传统阳极氧化电解系统更高的电流效率。考虑到在相同电解电流下PEM阳极氧化电解系统的电解电压还明显低于传统阳极氧化电解系统,可知PEM阳极氧化电解系统降解有机物的能耗也比传统阳极氧化电解系统更低,根据实验结果计算在不同电流下PEM阳极氧化电解系统降解相同浓度的活性蓝4到相同程度所需能耗比传统阳极氧化电解系统低20~50%。

实验2:测试Sb含量不同对电化学活性的影响

阳极催化剂1#(采用实施例1中方法制备的阳极催化剂,区别仅在于不含Sb,即Sb含量为0%);阳极催化剂2#(采用实施例1中方法制备的阳极催化剂,区别仅在于SnCl

将阳极催化剂1#至5#均使用实施例5(制备的膜电极组件)的工艺和步骤制备了PEM阳极氧化电解膜电极组件,催化剂有效面积25cm

表1:

从表1中可以看出,各配方以相同的电流对相同浓度和容量的有机污染废水进行电解,可以获得很接近的降解率,且降解率均超过90%。然而考虑到极化曲线结果显示在相同电流下实施例3的配方(即含Sb 2.5%)电压更低,可以推断含Sb 2.5%时膜电极降解有机污染物的能耗更低。

实验3:测试催化剂负载位置不同对电化学活性的影响

实施例4-6分别描述了三种不同的膜电极组件制备方案,其核心区别在于催化剂负载面的选择。实施例4将3mg/cm

表2:

从表2中可以看出,实施例6将所有阳极催化剂负载于PEM膜阳极面,阴极不负载催化剂在2V电压下具有最高的电流密度,有最佳电化学活性。实施例4在阴极加入了少量商品Pt/C催化剂,对膜电极活性并无明显提升。实施例5将所有阳极催化剂负载于阳极扩散层表面,其电化学活性稍差。而在有机污染物降解率上三种膜电极形式均有大于95%的降解表现。

前述本发明基本例及其各进一步选择例可以自由组合以形成多个实施例,均为本发明可采用并要求保护的实施例。本发明方案中,各选择例,与其他任何基本例和选择例都可以进行任意组合。本领域技术人员可知有众多组合。

以上实施例仅为本发明的优选方案,本发明的实施方式与保护范围并不受限于上述实施例,凡使用本发明思路下的设计及技术方案均属于本发明的保护范围。应当指出,对于本技术领域的技术人员而言,在不脱离本发明设计原理前提下的若干改动也应视作本发明的保护范围。本发明扩展到任何在本说明书中披露的新特征或任何新的组合,以及披露的任一新的方法或过程的步骤或任何新的组合。

- 一种基于质子交换膜的有机污染物阳极氧化处理装置

- 一种质子交换膜的制备方法和一种聚酰亚胺全氟磺酸树脂质子交换膜