散热构件

文献发布时间:2023-06-19 11:55:48

技术领域

本发明涉及散热构件。更具体而言,涉及实质上为矩形平板状的散热构件。

背景技术

近年,作为电动汽车、电力铁道用途的电力模组用散热部件,逐渐变得使用金属-碳化硅复合体来取代以往的铜。

金属-碳化硅复合体的热导率不及铜。但是,其热膨胀系数为6至10ppm/K,约为铜的17ppm/K的一半。因此,易于抑制将构成模组的陶瓷电路基板与散热板粘接的焊锡层部分的裂纹产生,存在可获得高可靠性的倾向。

作为金属-碳化硅复合体的金属,经常使用铝。

例如,如专利文献1所记载,铝-碳化硅复合体能通过以下步骤制作:(1)在碳化硅粉末中混合添加物等,(2)通过干式加压法、挤出法、注射法等形成成型体,(3)煅烧该成型体,制作以碳化硅为主成分的多孔质成型体(预成型体),(4)利用非加压含浸法、液态模锻法、模铸法等加压含浸法在该预成型体中含浸含有铝的金属。

对于金属-碳化硅复合体,经常在实施表面加工、研磨后实施镀敷加工。作为用于使电子·电气部件产生的热散热的部件即散热部件来使用。该散热部件进而被螺纹固定于散热片等其他散热用部件或制品外框等而成为模组。因此,有时会预先在金属-碳化硅复合体的外周或其附近形成用于螺纹固定的孔部。

作为孔部的形成方法,已知有各种方法。例如,如专利文献1及2所记载,已知下述方法:使用在制作成型体时预先在成型时利用插销等在规定位置形成孔的成型体、或者、在制作成型体后对规定位置进行加工而设置孔部的成型体等,含浸金属,然后,对金属部位进行机械加工而形成孔部。

现有技术文献

专利文献

专利文献1:日本专利第3468358号公报

专利文献2:日本专利第3662221号公报

发明内容

发明要解决的课题

金属-碳化硅复合体如上所述存在作为散热部件可得到高可靠性的倾向。但是,随着市场需求,对于可靠性所要求的性能越来越高。

例如,近来谋求即使在比现有技术更为严苛的热循环条件下也要能抑制裂纹产生。但是,在现有技术中存在以下问题:在热循环中所产生的因金属部与金属-碳化硅复合体的热膨胀系数差所产生的热应力变大,容易产生裂纹。

即,人们谋求具有高于现有技术的耐裂纹性、满足近来严苛的可靠性要求的金属-碳化硅复合体或散热部件。

本发明是鉴于上述情况而作出的。本发明的目的在于提供具有高于现有技术的耐裂纹性、能满足严苛的可靠性要求的散热构件。

用于解决课题的手段

本申请的发明人经过深入研究,结果实现了以下所提供的发明,解决了上述课题。

根据本发明,提供散热构件,

其实质上为矩形平板状,

该散热构件具备在具有空隙的碳化硅中含浸有金属的复合体部、和与所述复合体部不同的金属部,

所述金属部的体积相对于该散热构件的整体体积的比例为2.9%以上且12%以下,

设该散热构件的对角线的长度为L、并以一个主面作为上表面俯视该散热构件时,所述金属部的总体积中的40%以上存在于距该散热构件的四角中的任一顶点的距离为L/6的区域D内,

所述散热构件具有贯穿所述区域D的所述金属部的孔。

发明的效果

根据本发明,提供具有高于现有技术的耐裂纹性、能满足严苛的可靠性要求的散热构件。

附图说明

关于上述目的及其他目的、特征及优点,通过以下所述的具体实施方式以及随附的以下附图而更为明确。

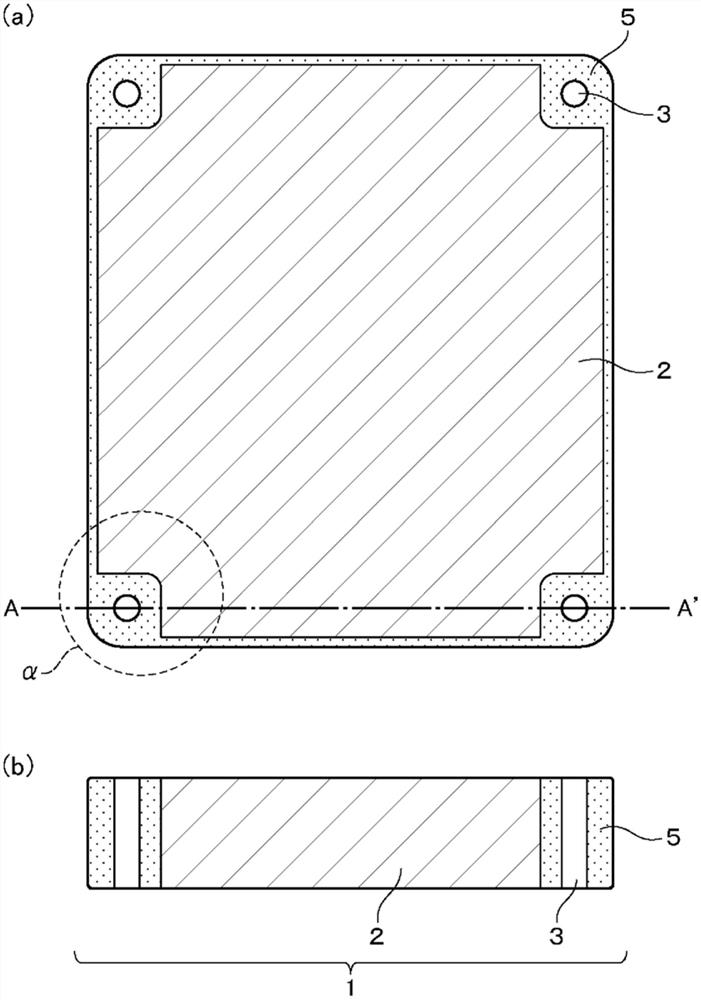

[图1]是用于说明第1实施方式的散热构件的示意图。图1(a)表示以一个主面作为上表面俯视散热构件的情形,图1(b)是图1(a)的A-A’剖面图。

[图2]是用于说明第1实施方式的散热构件的示意图。为了说明而加上辅助线等。

[图3]是图1(a)的α所示部分的放大图。为了说明而加上辅助线等。

[图4]是图1(a)的α所示部分的放大图。为了说明而加上辅助线等。

[图5]是用于说明第1实施方式的散热构件的示意图。为了说明而加上辅助线等。

[图6]是用于说明第1实施方式的散热构件的示意图。为了说明而加上辅助线等。

[图7]是用于说明第2实施方式的散热构件的示意图。图7(a)表示以一个主面作为上表面俯视散热构件的情形,图7(b)是图7(a)的B-B’剖面图。

[图8]是放大第2实施方式的散热构件的一部分而示出的示意图。为了说明而加上辅助线等。

[图9]是用于说明第3实施方式的散热构件的示意图。图9(a)是表示以一个主面作为上表面俯视散热构件的情形,图9(b)是图9(a)的C-C’剖面图。

[图10]是用于说明第4实施方式的散热构件的示意图。表示以一个主面作为上表面俯视散热构件的情形。

[图11]是用于对用于求出散热构件的体积的测定位置进行说明的图。

具体实施方式

以下,对于本发明的实施方式,参照附图详细地说明。

在所有附图中,对于相同的构成要素标记相同的符号,并适度省略说明。

为了避免繁杂,(i)如果在同一附图内具有多个相同的构成要素,有时只对其中1个标记符号,并不会全部标记符号;(ii)特别是在图2之后,有时对于与图1相同的构成要素不再次标记符号。

所有附图均是仅用于说明。附图中的各构件的形状、尺寸比例等未必与实物对应。另外,特别是图2至图6为图1(a)的一部分的放大图,但为使说明易懂等,各部位的相对大小等未必会与图1(a)一致。

本说明书中,“大致”一词只要没有特别明确的说明,则表示包含考虑到制造上的公差、组装上的偏差等在内的范围。

<第1实施方式>

图1是用于说明第1实施方式的散热构件(散热构件1)的示意图。

图1(a)表示以一个主面作为上表面俯视散热构件1的情形,图1(b)是图1(a)的A-A’剖面图。

如图1(a)所示,散热构件1实质上为矩形平板状。即,散热构件1以其一个主面作为上表面俯视时,是实质上为矩形的平板状。

散热构件1典型地于其四角具备金属部5。

另外,也可以在散热构件1的周边部连续地设置金属部5的一部分。此处,所谓“周边部”,是指以散热构件1的一个主面作为上表面俯视时的短边的长度设为L1、长边的长度设为L2时,在散热构件1的内侧方向上距短边为L2/10以内、或者、在散热构件1的内侧方向上距长边为L1/10以内的区域。

另一方面,在散热构件1中的金属部5以外的部分通常由在具有空隙的碳化硅中含浸有金属的复合体部2(以下,也仅标记为复合体部2)构成。并且,金属部5的体积相对于散热构件1整体体积的比例为2.9%以上且12%以下。

图2是用于说明散热构件1的追加的图,是在图1(a)的散热构件1中加上了一些辅助线、文字而得到的图。

图2中,以矩形平板状的散热构件1的对角线的长度为L。另外,以散热构件1的一个主面为上表面进行俯视时,将距散热构件1的四角中的任一顶点的距离为L/6的区域标记为“区域D”。

此处,散热构件1具有贯穿在区域D内存在的金属部5的孔3。孔3通常仅贯穿金属部5,并不穿过复合体部2。另外,孔3通常以贯穿散热构件1的两个主面之间的方式设置,优选设置成大致垂直于散热构件1的主面。通过在孔3中插通螺钉等固定构件,可以将散热构件1固定于其他部件。

另外,金属部5的总体积中40%以上存在于区域D内。

补充而言,所谓散热构件1为“实质上为矩形”是指,例如如图1所示,也可以使散热构件1的四角中的至少一个并非为直角形状,而是制成稍微带有圆弧的形状(当然,四角可以为直角形状)。

此处,散热构件1的四角中的至少一个为带有圆弧的形状时,矩形的“顶点”可以如图3所示进行定义(图3是将图1(a)的α所示的部分放大的图)。即,可以将俯视散热构件1时的短边与长边的直线部分延长时交叉的点P定义为“顶点”。另外,可以将如图3所示而确定的点P设定为测定图2的长度“L”时的起点或终点。

针对散热构件1这样的散热构件具有比现有技术高的耐裂纹性、能满足严苛的可靠性要求的原因,可以如以下所述地进行说明。

若对散热构件1姑且粗略地加以说明,则散热构件1具有如下特征:

(1)金属部5的体积相对于散热构件1的整体体积的比例为2.9%以上且12%以下,

(2)该金属部5的多数部分或全部存在于靠近散热构件1的四角的部分,

(3)在靠近其四角的部分的金属部5的部分具有贯穿孔(孔3)。

此处,金属部5的体积相对于散热构件1的整体体积的比例为“2.9%以上”,且该金属部5的大部分或全部存在于靠近散热构件1的四角的部分,由此可以在金属部5设置适合安装于其他部件的(足够大的)尺寸的孔3。认为由此可以将散热构件1牢牢地安装于其他部件,有助于提高可靠性。

另一方面,金属部5与复合体部2的热膨胀系数不同,金属部5的体积相对于散热构件1的整体体积的比例为“12%以下”,由此,可以使得因热循环所产生的热应力充分减小。认为这点对于减小裂纹(特别是减少在复合体部2、与存在于区域D内的金属部5的界面附近的裂纹)尤为有效。

并且,认为通过在相较于复合体部2而言“不易破裂”、“不易产生裂纹”的金属部5的部分具有贯穿孔(孔3),也进一步减少了在贯穿孔周边、即被螺钉紧固的部分周边的裂纹(认为通过金属的延展性,使得即使在位于金属部5的部分的孔3中施加来自螺钉等的力,也能抑制裂纹产生)。

此外,相较于复合体部2而言,金属部5具有弹性模量低的倾向。这点与以下优点相关:在形成孔3时不易产生破裂等,或者,以螺钉等将散热构件1安装至其他部件时不易产生破裂等(弹性模量低这点与容易吸收冲击相关)。

此优点意味着更易于以螺钉等将散热构件1安装至其他部件,在提升生产率等方面优选。

补充而言,上面说明的减少裂纹或提高可靠性比现有技术所达到的水平更高。

例如,在上述专利文献2的实施例中,示出了重复在-40℃下30分钟和在125℃下30分钟的热循环300次并没有发现裂纹或破裂,但在第1实施方式的散热构件(以及后述的第2、第3实施方式的散热构件)中,即使重复更为严峻的在-40℃下30分钟和在150℃下30分钟(比专利文献2的实施例的条件高25℃)的热循环300次,仍能抑制裂纹或破裂。

从进一步减少裂纹的观点来看,金属部5的体积相对于散热构件1的整体体积的比例优选3.0%以上且11.8%以下,较优选3.2%以上且11.5%以下。

存在于区域D内的金属部5的厚度优选为与复合体部2的厚度大致相等。孔3周边的金属部5与复合体部2相比足够厚,从而可以得到足够的韧性、更良好的耐裂纹性等。

此处,所谓厚度“大致相等”,是指(金属部5的厚度/复合体部2的厚度)例如为0.8以上且1.2以下,优选为0.9以上且1.1以下。

补充而言,此处的“复合体部2的厚度”例如可以采用下述的图11所说明的厚度测定中求出的厚度。另外,关于“金属部5的厚度”,在金属部5如图1所示从散热构件1的上表面至下表面连续地存在的情况下,可以通过利用测微仪、游标卡尺测定金属部5等而求得。当然,厚度的求取方法并不限定于此,可以采用能以一定程度的精度来测定的任意方法。

补充而言,在图2中,位于四角的4个区域D内,分别存在大致相同体积(俯视时为大致相同的面积)的金属部5。基于作为散热构件1整体的可靠性、使得不会仅对特定部位施加过度应力等观点,优选在4个区域D内分别存在大致相同体积的金属部5。

更具体而言,在位于四角的4个区域D,设所含的金属部5的体积最大的区域D中的金属部5的体积为Vmax,设所含的金属部5的体积最小的区域D中的金属部5的体积为Vmin时,优选Vmax/Vmin的值为1以上且1.2以下。

设存在于区域D内的金属部5的体积为V

为慎重而进行补充,所谓孔3的体积V

图4是放大图1(a)的α所示的部分的图(将散热构件1的四角中的一个放大的图)。图4中,设存在于区域D内的金属部5的体积为V

上述事项是指孔3的大小相对于区域D内存在的金属部5而言相对较小(不会太大)。由此,对于承受热循环所导致的应力(特别是施加在孔3周边的应力)而言绰绰有余的量的金属可以存在于区域D内。因此,可以更高度地实现裂纹的减少等。

作为其他观点,如图5所示,设散热构件1的一个主面为上表面俯视散热构件1时的孔3的半径为r时,优选距孔3的中心的距离为1.3r以内的区域中不存在复合体部2。更优选距孔3的中心的距离为1.5r以内的区域中不存在复合体部2。换言之,优选距孔3的中心的距离为1.3r以内的区域中仅存在孔3本身或金属部5。

上述事项意味着孔3的大小相对于区域D内存在的金属部5而言相对较小(不会太大),而且孔3并不是位于存在于区域D内的金属部5的“边”,而是位于其“中心附近”。由此,以螺钉固定散热构件1时,螺钉的“头”的部分整体更容易容纳于金属部5的区域,从而可以更加不易产生安装时的破裂等。另外,也认为能作为存在于区域D内的金属部5整体来更均匀地承受热循环所导致的应力(特别是施加于孔3周边的应力),可以更高度地实现裂纹的减少等。

补充而言,俯视孔3时的形状无法视为实质上的正圆的情况下,可采用孔3的几何学重心作为“孔3的中心”,并可以采用面积与孔3的面积相同的圆的半径作为“孔3的半径”。

从其他观点来看,如图6所示,以散热构件1的一个主面作为上表面俯视散热构件1时,优选距散热构件1的顶点P的距离为L/40以内的区域不存在孔3(L如上所述,为散热构件1的对角线的长度)。更优选距顶点P的距离为L/35以内的区域不存在孔3。

上述事项意味着孔3不是位于散热构件1的“紧靠边缘”,而是在以一定程度离开边缘(顶点)的部位设置孔3。由此,能考虑到下述技术效果等:变得更容易作为散热构件1整体来均匀地承受应力,不会仅在孔3周边施加过度的应力。即,认为具有进一步减少裂纹等的效果。

如上所述,在散热构件1的周边部也可以连续设置金属部5。换言之,散热构件1的结构也可以是从外周面方向观察散热构件1时,金属部5的一部分形成在外周面的一部分或全部。

金属部5并非仅存在于孔3的周边或散热构件1的四角附近,还存在于散热构件1的外周面,由此变得更易于作为金属部5整体来均匀地承受应力。由此,可以进一步减少裂纹等。

第1实施方式中,孔3仅设置于散热构件1的四角。但是,考虑到要安装散热构件1的其他部件的构成、构成散热部件的各种材料的特性等,孔3也可以存在于散热构件1的四角以外的部位。例如,也可以在散热构件1的长边的中点附近等具有追加的孔3。

另外,第1实施方式中,在一个区域D内设置一个孔3,但也可以在一个区域D内设置多个孔3。

关于散热构件1的纵横的长度,作为一例,为60×100mm至140×200mm左右。

关于散热构件1的厚度,作为一例,为2mm以上且6mm以下,优选为3mm以上且5mm以下。

关于孔3的半径r,作为一例,为3mm以上且12mm以下。

对金属部5、复合体部2的材质、原材料进行说明。

金属部5可以是以铝、铜、镁、银等中的任一种为主成分(50质量%以上)的金属。通过以这样的金属作为金属部5的原材料,散热构件1能够具备适于用作散热部件的热导率、热膨胀系数等。

金属部5优选为以铝或镁为主成分的金属,更优选为以铝为主成分的金属。

金属部5除了作为上述主成分的金属以外也可以包含其他元素。例如,金属部5优选以铝为主成分、含有0.1质量%以上且1.5质量%以下的镁和0.1质量%以上且18质量%以下的硅。通过使铝与硅、镁进行合金化,会使合金的熔点降低、使高温下的熔融金属的粘性降低,具有在高温铸造等中容易得到致密复合体的优点。

金属部5优选除金属以外,还含有例如无机纤维。通过金属部5含有无机纤维,从而可以抑制在制造散热构件1时产生缩孔(例如,易于使缩孔的大小的最大值为1.0mm

另外,通过使金属部5含有无机纤维,由此可以实现孔3及其周边的金属部5的进一步强韧化。

进而,通过使金属部5含有无机纤维,由此可以缩小与复合体部2之间的热膨胀系数差,还可以进一步缩小热循环下的热应力。

作为无机纤维的原材料,可以举出金属、金属氧化物、玻璃、碳等。其中,优选金属氧化物,特别优选氧化铝或氧化硅纤维。

特别是作为金属部5的主成分的金属为铝的情况下,从与铝的亲和性的观点来看,优选使金属部5含有氧化铝纤维。作为氧化铝纤维,基于与铝之间的亲和性的原因,特别优选为氧化铝含量为70%以上的结晶质的氧化铝纤维。

从均衡性良好地呈现上述各效果的观点、从孔3的加工容易性等来看,无机纤维的量相对于金属部5整体优选为3体积%以上且30体积%以下,较优选为5体积%以上且28体积%以下。

典型而言,复合体部2是在具有空隙的碳化硅(也称为预成型体等)中含浸有金属而成的。

具有空隙的碳化硅例如可以通过准备一种或二种以上平均粒径为1μm以上且300μm以下的碳化硅粒子,将其压缩成型,进而加热煅烧而得到。此处的碳化硅(含浸金属前的、具有空隙的碳化硅的成型体)的相对密度优选为55%以上且75%以下,较优选为57%以上且73%以下,更优选为60%以上且70%以下。

通过将碳化硅的相对密度设定为55%以上且75%以下,从而容易将散热构件1的热膨胀系数设定为6ppm/K以上且10ppm/K以下左右。通过这样的设计,容易进一步减小在热循环中产生的热应力。

碳化硅的相对密度以在含浸金属前的具有空隙的碳化硅的成型体体积中所占的碳化硅的体积比例进行定义。

制作成型体时除碳化硅以外,也可以混合粘合剂。典型地说,成型体中残留的粘合剂的比例相对于碳化硅的相对密度为10%以下。

含浸于复合体部2的金属、与金属部5所含的金属优选为相同的金属(为合金时,是相同的合金组成)。

其一,这与下述的制造方法相关。即,在碳化硅的成型体中含浸金属,一并形成复合体部2和金属部5时,含浸于复合体部2的金属与金属部5所含的金属是相同的金属。总而言之,通过使含浸于复合体部2的金属与金属部5所含的金属相同,从而具有易于制造的优点。

另外,含浸于复合体部2的金属与金属部5所含的金属相同,从而易于使各部分的热膨胀系数一致,可以说容易进一步减少热应力。

(散热构件1的制造方法)

对散热构件1的制造方法进行说明。当然,散热构件1的制造方法不限定于以下所说明的方法。可以使用已知的各种手法来制造散热构件1。

例如,散热构件1可以按照以下的顺序来制造。

(1)形成具有缺口部、并含有碳化硅的平板状的成型体(具有空隙)的工序

(2)在成型体的缺口部配置无机纤维的工序

(3)在成型体及无机纤维中含浸金属形成复合体部2及金属部5的工序

(4)将含浸有金属的成型体裁切成平板状的散热构件1的形状的工序

(所谓(1)、(2)的“缺口部”,例如意图在矩形平板状的成型体中,与最终得到的散热构件1的金属部5对应的部分(四角的部分等)缺损。)

更详细地说明上述顺序。

上述(1)的形成具有缺口部、包含碳化硅的平板状的成型体(具有空隙)的工序中,作为将原料的碳化硅粉末成型的方法,可以使用已知的干压法、湿压法、挤出成型法、注射法、浇铸法、片状成型后冲裁的方法等。

此时,为了呈现在含浸金属时不会产生破裂等异常的强度,也可以适度添加无机质或有机质的粘合剂。为了容易得到高强度的成型体,作为粘合剂,优选硅溶胶。基于提高相对密度的原因,优选添加以体积比率计作为固态成分相对于碳化硅100而言为20以下的粘合剂。

例如在适用湿压法时,准备多孔质的凹凸模,在凹模内填充以碳化硅粉末、粘合剂、水等为成分的浆料,用凸模压缩成型即可。适用湿压法时,只要能以在成型体中形成缺口部的方式进行赋形,以使得如图1所示那样金属部5形成散热构件1的外周面的一部分即可。

缺口部优选可以在压缩成型时使用具有所希望的缺口部的形状的型箱等来形成。另外,缺口部也可通过对板状成型体进行机械加工(切削、切断等)来形成。

如上所述制作的成型体虽然因制造条件而有所差异,但通常会经过干燥、加热脱脂处理后,为了得到具有规定强度的成型体而进行煅烧。

作为煅烧条件,优选在非活性气氛中或大气中、以700℃以上的温度进行。但是,在大气中的情况下,如果在1100℃以上的温度下煅烧,则有时碳化硅发生氧化而导致所得的复合体的热导率降低。因此,也优选在该温度以下进行煅烧。

如上所述,成型体的相对密度优选为55%以上且75%以下。通过将成型体的相对密度设定为55%以上且75%以下,从而容易将散热构件1的热膨胀系数设计成6ppm/K以上且10ppm/K以下左右。

为了使成型体的相对密度为55%以上且75%以下,优选配合粒度不同的碳化硅粉末。在碳化硅的情况下,作为一例可以举出:使用混合了平均粒径为100μm的粉末与平均粒径为10μm或比其更细的粉末而得到的粉末、或者混合了平均粒径为60μm的粉末与平均粒径为10μm或比其更细的粉末而得到的粉末。

此处,平均粒径可以通过下述方式求出:使用扫描型电子显微镜(例如日本电子公司制“JSM-T200型”)与图像解析装置(例如日本AVIONICS公司制)针对1000个粒子求出粒径,算出粒径的平均值。

上述(2)的在成型体的缺口部配置无机纤维的工序中,优选在成型体的缺口部、即四角的设置金属部5的部分配置无机纤维。由此,可以抑制含浸金属时所产生的缩孔。另外,可以使金属部5的热膨胀系数变得容易接近复合体部2的热膨胀系数,有助于进一步降低热循环导致的应力。

可使用的无机纤维的例子如前文所述,因此在此省略重复说明。

上述(3)的在成型体及无机纤维中含浸金属形成复合体部2及金属部5的工序中,为了将金属含浸于成型体,可以采用所谓的液态模锻法、模铸法。

在液态模锻法的情况下,在具有制品形状的带有浇道的模具内填充成型体,进而将其置于加压凹模内。然后,将熔融金属注入凹模内,用凸模密封,进行加压。进而,使熔融液冷却固化而成为块状。冷却后,可以制得成型体中含浸有金属而成的物质(金属-碳化硅复合体)。

也可以通过对带有浇道的模具形状进行改进,从而一次性得到多个金属-碳化硅复合体。

模铸法是将成型体置于具有制品形状的模腔的模具内,进行合模,然后高速注入金属,得到复合体的方法。

在将熔融金属含浸于成型体和无机纤维时,不论是哪一种方法,都优选在含浸前使成型体及无机纤维加热。这是为了防止在含浸过程中在经熔融的金属在成型体内含浸不充分的情况下直接固化。

例如,在含浸以铝为主成分的金属时,虽然根据使用的铝合金的组成、成型体的大小·形状等而不同,但优选预先加热到550℃以上。

另外,所要含浸的熔融铝或其合金的熔融液温度通常优选为750℃以上。含有铝的金属含有0.1质量%以上且1.5质量%以下的镁和0.1质量%以上且18质量%以下的硅时,温度条件特别优选为900℃以下。

上述(4)的将含浸有金属的成型体裁切成平板状的散热构件1的形状的工序中,将复合体部2、孔3、金属部5等裁切成规定的形状而形成。

更具体而言,将含浸有金属的成型体冷却至室温,然后,用湿式带锯等裁断,可以得到所希望的形态的散热构件1。

通过上述的制造方法制造的散热构件1,于其一部分具备金属部5。可以在其金属部5设置孔3。

<第2实施方式>

图7是用于说明第2实施方式的散热构件(散热构件1B)的示意图。

图7(a)表示以一个主面作为上表面俯视散热构件1B的情形,图7(b)是图7(a)的B-B’剖面图。

如图7(a)所示,散热构件1实质上为矩形平板状。即,以散热构件1的一个主面为上表面俯视散热构件1时,是实质上为矩形的平板状。

在散热构件1B中,存在有:包含其周边部的至少一部分的第一金属部5A、和与其周边部及第一金属部5A不接触的第二金属部5B。特别是在这一点,散热构件1B与第1实施方式的散热构件1不同(第1实施方式的散热构件1中,所有金属部5是“连续的”)。

此处,第二金属部5B优选如图8所示那样,存在于距散热构件1B内的最近的顶点为L/55到L/5、较优选为L/50到L/8的范围(L是散热构件1B的对角线的长度)。

另外,第二金属部5B中,孔(孔3)贯穿。孔3通常仅贯穿金属部5B,不穿过复合体部2。另外,孔3通常是设置成贯穿散热构件1的两个主面间,优选设置成大致垂直于散热构件1的主面。

第2实施方式中,金属部被分成第一金属部5A和第二金属部5B,并且该第二金属部5B自散热构件1B的顶点适度分离。由此,第2实施方式具有下述技术意义(第1实施方式所没有的额外的技术意义):使得金属部相对于散热构件1B整体的比例易于设计得较小,又能使孔3周边具有足够的韧性,等等。

第2实施方式中,在以下方面基本上可以与第1实施方式相同。因此,省略重复说明。

·散热构件1B的周边部也可以连续设置金属部(图7(a)和图7(b)中,第一金属部5A)方面

·散热构件1B中的金属部(图7(a)和图7(b)中,第一金属部5A和第二金属部5B)以外的部分通常由在具有空隙的碳化硅中含浸有金属的复合体部2(复合体部2)构成方面

·金属部(第一金属部5A和第二金属部5B)的体积相对于散热构件1B的整体体积的比例为2.9%以上且12%以下方面

·金属部(第一金属部5A和第二金属部5B)的总体积中40%以上存在于距散热构件1B的四角的任一顶点的距离为L/6的区域D内方面

针对上文中未阐明的特征、散热构件1B的制造方法等,基本上也可以与第1实施方式相同。

<第3实施方式>

图9是用于说明第3实施方式的散热构件(散热构件1C)的示意图。

图9(a)表示以一个主面作为上表面俯视散热构件1C时的情形,图9(b)是图9(a)的C-C’剖面图。

如图9(a)所示,散热构件1C实质上为矩形平板状。即,散热构件1C以其一个主面作为上表面俯视时,实质上为矩形的平板状。

散热构件1C的主面存在表面金属层4。特别是在这一点,散热构件1与第1实施方式的散热构件1、第2实施方式的散热构件1B不同。

典型而言,表面金属层4可以由与构成金属部5的金属相同的金属构成。即,图9中,表面金属层4与金属部5以不同的影线示出,但在表面金属层4与金属部5以相同金属构成时,表面金属层4与金属部5不存在“边界”。

补充而言,像第3实施方式那样,散热构件1C存在表面金属层4时,表面金属层4的体积也包含在金属部5的体积中。

即,第3实施方式中,表面金属层4与金属部5的总体积相对于散热构件1C的整体而言为2.9%以上且12%以下。另外,表面金属层4与金属部5的总体积中40%以上存在于距散热构件1C的四角的任一顶点的距离为L/6的区域D内。

表面金属层4的体积包含在金属部5的体积内的原因如上所述,是因为有时表面金属层4与金属部5不存在“边界”。

图9(b)中,表面金属层4的厚度例如上下合计为100μm以上且300μm以下左右。

另外,在表面金属层4的表面还可以存在镀敷层(图9未示出)。镀敷层例如可以为Ni镀。镀敷层的厚度可以是每一层为10μm左右,上下合计20μm左右。

第3实施方式中,例如以下的方面基本上可以与第1实施方式或第2实施方式相同。因此省略重复说明。

·散热构件1C的周边部可以连续设置金属部5方面

·散热构件1C中的除金属部5以外的部分(及表面金属层4以外的部分)由在具有空隙的碳化硅中含浸有金属的复合体部2(复合体部2)构成方面

另外,针对上文中未阐明的特征、散热构件1C的制造方法等,基本上也可以与第1实施方式等相同。

关于制造方法补充一点,表面金属层4可以通过在第1实施方式的散热构件1的制造方法中,对上述的(3)在成型体及无机纤维中含浸金属形成复合体部2及金属部5的工序进行改进而形成。例如,可以通过在该工序(3)中对凹模和/或凸模的形态加以改进,更具体而言,可以通过在模具与成型体之间设置相当于表面金属层4的“间隙”这样的改进来形成。

<第4实施方式>

图10是用于说明第4实施方式的散热构件(散热构件1D)的示意图。表示以一个主面作为上表面俯视散热构件1D的情形。

散热构件1D在各角落的金属部5各有2个孔3,共计8个孔3(设置在散热构件1D的厚度方向的贯穿孔)。通过具有共计8个孔3,可以利用螺钉等更牢固地将散热构件1D固定于其他部件。另外,由于相较于以4个螺钉将散热构件固定于其他部件的情况,施加于每1个螺钉的力被分散,所以认为可以进一步减少孔3周边的裂纹、破裂。

第4实施方式中,在以下的方面,基本上可以与第1实施方式、第2实施方式或第3实施方式相同。因此省略重复说明。

·散热构件1D的周边部可以连续地设置金属部5方面

·散热构件1D中的除金属部5以外的部分(及表面金属层4以外的部分)由在具有空隙的碳化硅中含浸金属得到的复合体部2(复合体部2)构成方面

·金属部5的体积相对于散热构件1D的整体体积的比例为2.9%以上且12%以下方面

·金属部5的总体积中40%以上存在于距散热构件1D的四角的任一顶点的距离为L/6的区域D内方面

针对上文中未阐明的特征、散热构件1D的制造方法等,基本上也可以与第1实施方式等相同。

以上对本发明的实施方式进行了描述,但这些实施方式都是本发明的示例,可以采用上述以外的各种构成。另外,本发明不限定于上述的实施方式,可实现本发明目的的范围内的变形、改良等均包含在本发明内。

实施例

基于实施例和比较例详细地说明本发明的实施方式。需要说明的是,本发明并不限定于实施例。

(散热构件的制作)

将市售的高纯度碳化硅粉末A(平均粒径:200μm)、碳化硅粉末B(平均粒径:20μm)和硅溶胶(日产化学公司制:SNOWTEX)以质量比70:40:5配合,用搅拌混合机混合1小时,得到混合粉末。

对该混合粉末施加10MPa的压力,成型为如下平板状:大小为160mm×120mm×7mm,于四角具有下表中所示大小的缺口部的平板状。使其在温度100℃干燥2小时,然后,在大气中于900℃加热2小时,制作碳化硅成型体。需要说明的是,在缺口部以下表中所记载的量填充铝质短纤维(莫来石材质的陶瓷纤维、电化株式会社制“ALCEN(注册商标)”)。

需要说明的是,将所得的碳化硅成型体加工成

然后,将所得的碳化硅成型体用金刚石加工夹具加工成4.8mm的厚度,并以涂布有脱模剂的SUS板夹在10张各试样之间,进而以

由4个上述的块状体构成1个块状体,以电炉预热至温度650℃,再载置于经预先加热的具有内部尺寸为320mm×260mm×440mm的空隙的压模内。

然后,将温度加热至温度800℃的铝合金(含有硅12质量%、镁0.5质量%)的熔融液注入压模内,在60MPa的压力下加压20分钟以上,在碳化硅成型体中含浸铝金属。

将由上述工序得到的包含复合体的金属块冷却至室温,然后,用湿式带锯机裁断,求出包含由铝合金与碳化硅构成的复合体部和铝合金的金属部、170mm×130mm×5mm的平板状的金属-碳化硅复合体。

然后,将所得的金属-碳化硅复合体的外周机械加工成162mm×122mm(即,进行机械加工,以使与含浸前的碳化硅成型体的大小相比,在周边部形成+1mm的金属)。然后,在4个角部分别机械加工形成直径7.0mm的孔(贯穿孔),制作如图1所示的板状的散热构件。更具体而言,如以下所述。

(i)从实施例1到12和实施例15到18、以及比较例1和2中,孔的位置是在上述的金属含浸前的碳化硅成型体中的缺口部的中心与孔(贯穿孔)的中心一致的位置。例如,在实施例1中,在与具有缺口部的部位对应的17mm×17mm的正方形区域的中心设置直径7.0mm的孔。

(ii)实施例13中,考虑到金属含浸前的碳化硅成型体中的缺口部的大小,在与具有缺口部的部位对应的7mm×7mm的金属部与周边部的+1mm的金属部的合计8mm×8mm的正方形区域的中心设置直径7.0mm的孔。

(iii)实施例14中,与实施例13同样,在与具有缺口部的部位对应的6.5mm×6.5mm的金属部与周边部的+1mm的金属部的合计7.5mm×7.5mm的正方形区域的中心设置直径7.0mm的孔。

即,在各实施例和比较例中,贯穿孔形成在形成有金属部的部分。

对于所得的散热构件,使用工业显微镜测定图11所示的各尺寸。另外,使用测微仪测定金属部的厚度,算出金属部的体积,计算金属层相对于散热构件整体的体积比例。另外,由上述值、原本设置的缺口部的大小等求出各种数值。

(性能评价)

将各实施例和比较例的散热构件分别使用螺栓和螺母紧固在四角设有直径7.0mm的孔的大小为170mm×130mm×10mm的铝板。此时,以转矩扳手紧固的转矩为15N·m。

然后,将各安装有铝板的散热构件进行1循环为-40℃下30分钟和150℃下30分钟的热循环300次。然后,解除与铝板的固定。

接着,用超声波探伤机(日立建机公司制:FS-Line)测定四角的紧固部(孔)周边、和复合体部与金属部的界面附近,调查是否产生缺陷。另外,使用10倍放大镜从表面侧确认是否产生裂纹和破裂。

将散热构件和含浸金属前的碳化硅成型体的性状总结示于表1。

另外,将评价结果总结示于表2。

表2

在实施例1至18的评价中,在热循环后,在紧固部周边、复合体部与金属部的界面等未发现裂纹、破裂等。即,即使在-40℃下30分钟和150℃下30分钟的热循环300次这样非常严峻的评价中,也未见异常,显示能满足近来针对散热构件的严苛的可靠性要求。

实施例1至18的散热构件通过提高用以固定于其他部件的贯穿孔周围的韧性,且使形成有贯穿孔的金属层相对于复合体整体的比例足够小等,从而热循环时的热应力的发生得以抑制,在固定于其他部件时、固定后的实际使用时裂纹、破裂等的破损也得以抑制。

另一方面,比较例1和2中,金属部相对于散热构件整体的比例超过12体积%,热循环后在复合体部及复合体部与金属部的界面产生裂纹、破裂。

(实施例19和20:镁的使用例)

用电炉将与实施例1和2同样地制作的设有缺口部的碳化硅成型体的块状体(10张碳化硅成型体、利用螺栓和螺母固定后的物质)预加热至温度600℃。将其载置于经预先加热的具有内部尺寸为320mm×260mm×440mm的空隙的压模内。

然后,将已加热至温度800℃的纯镁的熔融液注入压模内,在60MPa的压力下加压20分钟以上,在碳化硅成型体及铝质短纤维中含浸镁,除此以外,与实施例1和2同样地操作,进行金属的含浸、孔形成等,制造散热构件。然后,进行与上述相同的评价。

在实施例19和20中,在紧固部周边、复合化部及复合化部与金属层的界面未见裂纹、破裂等。即,显示在使用镁而非铝作为金属的情况下,也可以满足近年来针对散热构件的严苛的可靠性要求。

本申请以于2018年11月29日提出申请的日本申请特愿2018-223830号为基础主张优先权,将其公开的全部内容引入本申请。

- 散热器构件的内接头、相关的散热器构件和散热器构件组

- 用于散热构件的封闭帽、散热构件、用于将帽组装到散热构件上的组装装置以及相关的组装方法