变功率热式质量流量计及其标定方法

文献发布时间:2023-06-19 11:59:12

技术领域

本发明涉及一种计量仪表及计量方法,尤其是一种变功率热式质量流量计及其标定方法。

背景技术

热式质量流量计采用热扩散原理,它有两个温度传感器被置于介质中时,其中一个传感器被加热到流体温度以上的温度,另一个温度传感器用于感应流体温度。介质流速增加,介质带走的热量增多,两个温度传感器的温度差将随介质流速增加而减小,利用热传导的快慢和介质流动速度成一定曲线关系,通过测量加热探头与流体温度的温差来计算流量。但是温差在不同的流体温度下有温度漂移,不同环境温度和流体温度的差会对流量计的示数产生影响,进而影响计算的准确度。CN102519527中公开了一种热式恒功率气体流量计,探头内封装2个传感原件:一是发热元件、其二是温度传感元件,制作难度大,可靠性低,体积大,发热元件不可能做到零温度系数,所以温漂大。其采用零点校准部分和漏计补偿部分,零点标准时要将发热元件降至与温度传感元件相同的温度,因此需要很长的时间,当环境变化或开关机时均需要校准,影响了测量效率,并且只是零点校准,不具有环境温度与流体温度不同时对产生的测量误差的修正作用,有较大的温度的示数漂移,实用性差。

发明内容

本发明的目的是要解决现有技术存在的上述问题,提供一种变功率热式质量流量计及其标定方法,利用变化的功率来补偿流量的误差,消除温度对流量示数的影响。

本发明的技术解决方案是:

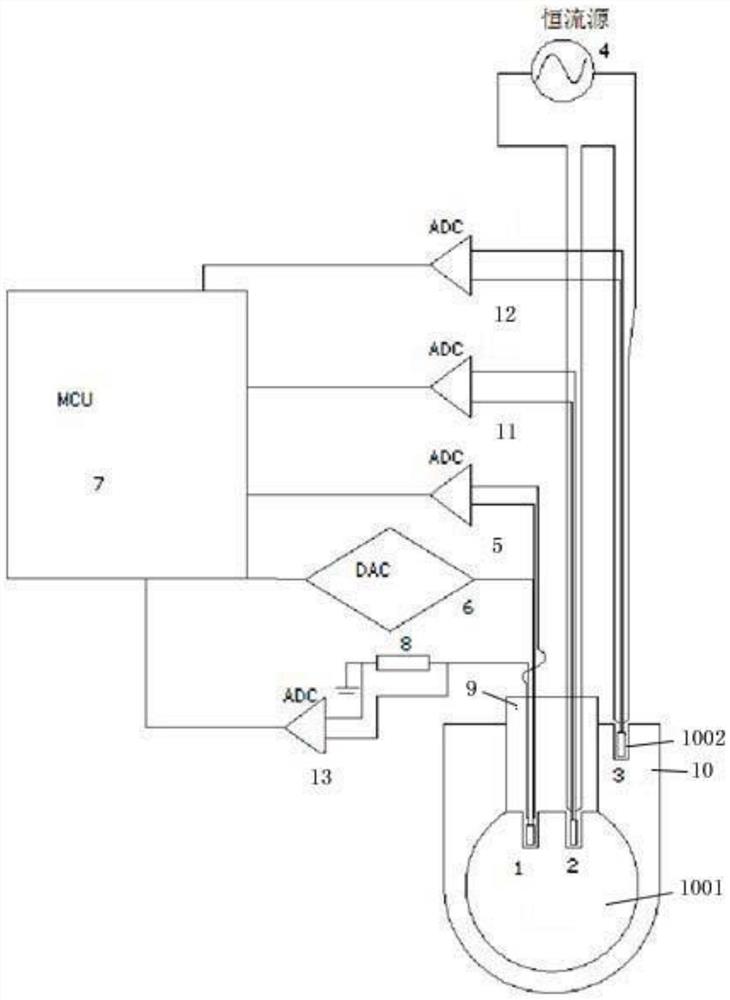

1、一种变功率热式质量流量计及其标定方法,包括内设介质流道的表壳、探头座和微处理器,其特征是:该变功率热式质量流量计还设有第一ADC转换器~第四ADC转换器、DAC转换器、恒流源,在探头座对应介质流道部位分别设置加热兼测温探头和介质测温探头,在表壳或探头座上设置表壳测温探头;所述加热兼测温探头、介质测温探头和表壳测温探头均为四线制,每个探头内第一线和第二线连接、第三线和第四线连接;所述加热兼测温探头的第一线和第四线连接第一ADC转换器输入端,加热兼测温探头的第二线连接采样电阻入端,加热兼测温探头的第三线连接DAC转换器输出端,介质测温探头的第一线连接恒流源正端,介质测温探头的第二线和第三线连接第二ADC转换器输入端,介质测温探头的第四线与表壳测温探头的第一线连接,表壳测温探头的第二线和第三线连接第三ADC转换器的输入端,表壳测温探头的第四线连接所述恒流源的负端,所述采样电阻的出端接地并与其入端共同连接第四ADC转换器的输入端,所述第一ADC转换器~第四ADC转换器的输出端连接微处理器对应的输入端,所述DAC转换器的输入端连接所述微处理器的输出端。

进一步,所述表壳测温探头设置在所述表壳或探头座远离介质通道部位。

进一步,所述加热兼测温探头、介质测温探头和表壳测温探头采用铂电阻。

如上所述的变功率热式质量流量计的标定方法,其步骤是:

步骤一将待标定流量计与标准表串联并通入恒定气流,所述恒定气流≥待标定流量计最大量程的50%;

步骤二测出保持T1与T2相同的温差不同T2时待标定流量计的加热兼测温探头1的目标功率P0,将对应的目标功率P0和T2通过函数映射得到多项式系数,消除温漂的功率,建立P0-T2对照表,将所述P0-T2对照表存储到与MCU连接的存储器中;所述T1为加热兼测温探头表面温度,所述T2为介质测温探头测得的流体温度且取值范围为TB~TA,TB小于一年内环境温度的最小值Tmin,TA大于同一年内环境温度的最大值Tmax;

步骤三由标准标定设备标定出加热兼测温探头与介质测温探头的温差T1-T2与流体不同流速对应关系曲线F3,存储到所述存储器中;

步骤四利用第一ADC转换器5实时采集加热兼测温探头1的电压,利用采样电阻8和第四ADC转换器13实时采集加热兼测温探头1的电流,由MCU7得到其阻值和实时功率值P1,根据加热兼测温探头1温度-阻值对照关系利用MCU7换算出其温度值T1;

使用恒流源4驱动介质测温探头2,通过介质测温探头2产生一定电压,由第二ADC转换器11输入至MCU7,根据电压值和恒流源电流值,由MCU7得到其阻值,根据加热兼测温探头2温度-阻值对照关系换算出其温度值T2;

步骤五将换算出的T2值利用步骤二所述P0-T2对照表,通过DAC转换器控制加热兼测温探头1的功率,使其实时功率值P1与目标功率值P0一致;

步骤六计算待标定流量计当前流速V:

V=F3*(T1-T2)

式中T1-T2为加热兼测温探头与介质测温探头测得的温度差值;

步骤七利用流体温度与外部温度不等修正公式计算待标定流量计修正后流速V2:

V2=V-(Vu-Vd)/(T2u-T2d)*(T3-T2)*V/Vm;

式中:V为待标定流量计当前流速,T2为流体温度,T3为所述表壳测温探头测得的表壳温度,Vm为流量计量程上限;

当T3=Tu时所述标准表测试流速为Vu,Tu=室温+T0,流体温度为T2u;当T3=Td时所述标准表测试流速为Vd,Td=室温—T0,流体温度为T2d;所述T0取值为10℃~20℃。

进一步,步骤二中Tmin与TB的差值及TA与Tmax的差值分别为10~20℃。

进一步,步骤二中流体温度T2取值为TB-TA范围内5~10个等分点对应的温度值。

进一步,步骤三中所述流体不同流速为按照待标定流量计最大量程的20~50等分点所对应的流速值。

进一步,步骤三中所述标准标定设备为文丘里音速喷嘴标定设备。

进一步,步骤四中所述加热兼测温探头的温度-阻值对应关系和介质测温探头的温度-阻值关系是将加热兼测温探头和加热兼测温探头分别放入油槽中根据探头温度量程范围选择最大值、中间值和最小值测得的阻值连线。

本发明的有益效果是:制作成本低,可靠性高,采用变化的功率,经过温度-功率修正以及表壳温度(环境温度)和流体温度差值的修正,提高流量计的精度,提高重复测量的准确率,消除环境温度和流体温度对流量计测量精度的影响。

附图说明

图1是本发明的结构示意图;

图2是本发明的控制原理图;

图3是本发明的控制流程图。

图中:1.加热兼测温探头,2.介质测温探头,3.表壳测温探头,4.恒流源,5.第一ADC转换器,6.DAC转换器,7.微处理器,8.采样电阻,9.探头座,10.表壳,1001.介质流道,1002.盲孔,11.第二ADC转换器,12.第三ADC转换器,13.第四ADC转换器。

具体实施方式

实施例1

如图1所示,本发明涉及的变功率热式质量流量计,包括内设介质流道1001的表壳10、探头座9和微处理器7,微处理器7的型号是MSP430F169,该变功率热式质量流量计还设有第一ADC转换器5~第四ADC转换器13、DAC转换器6、恒流源4,在探头座9对应介质流道1001部位分别设置加热兼测温探头1和介质测温探头2,ADC转换器的型号是AD7799,DAC转换器的型号是DAC8531,在所述表壳10上设有盲孔1002,在所述盲孔1002内设置表壳测温探头3。所述加热兼测温探头1、介质测温探头2和表壳测温探头3分别采用铂电阻PT100且均为四线制,每个探头内第一线和第二线连接、第三线和第四线连接;所述加热兼测温探头1的第一线和第四线连接第一ADC转换器5输入端,加热兼测温探头1的第二线连接采样电阻8入端,加热兼测温探头1的第三线连接DAC转换器6输出端,介质测温探头2的第一线连接0.5mA恒流源4正端,介质测温探头2的第二线和第三线连接第二ADC转换器11输入端,介质测温探头2的第四线与表壳测温探头3的第一线连接,表壳测温探头3的第二线和第三线连接第三ADC转换器12的输入端,表壳测温探头3的第四线连接所述恒流源4的负端,所述采样电阻8的出端接地并与其入端共同连接第四ADC转换器13的输入端,所述第一ADC转换器5~第四ADC转换器13的输出端连接微处理器7对应的输入端,所述DAC转换器6的输入端连接所述微处理器7的输出端。

所述表壳测温探头3也可设置在所述探头座上远离介质通道部位。

如图2、图3所示,上述变功率热式质量流量计的标定方法,其步骤是:

步骤一出厂前将待标定流量计与标准表(与待标定流量计相匹配的流量计)串联后通入恒定气流,所述恒定气流=待标定流量计最大量程的60%。

步骤二T1与T2保持30℃的温差测出不同T2时待标定流量计的加热兼测温探头1的电流及电压,得到其目标功率P0,将对应的P0和T2通过函数映射得到多项式系数,消除温漂的功率,然后得到P0-T2对照表,将P0-T2对照表存储到与MCU连接的存储器中;所述T1为加热兼测温探头表面温度,所述T2为介质测温探头测得的流体(空气)温度且取值范围为TB~TA范围内平均选8个测试点,TB小于一年内环境温度的最小值(-20℃),TB=-37℃,TA大于同一年内环境温度的最大值(45℃),TA=61℃。

步骤三由标准标定设备标定出加热兼测温探头1与介质测温探头2温差T1-T2与40个不同的流速对应关系曲线F3,存储到所述存储器中,所述40个不同的流速对应待标定流量计最大量程的40个等分点的流速值,所述标准标定设备为文丘里音速喷嘴标定设备。

步骤四利用第一ADC转换器5实时采集加热兼测温探头1的电压,利用采样电阻8和第四ADC转换器13实时采集加热兼测温探头1的电流,由MCU7得到其阻值和实时功率P1,根据探头温度-阻值对照关系,利用微处理器换算出加热兼测温探头1的温度值T1;使用恒流源4驱动介质测温探头2,通过介质测温探头2产生一定电压,由第二ADC转换器11输入至MCU7,根据电压值和恒流源电流值,由MCU得到介质测温探头2的阻值,根据介质测温探头2温度-阻值对照关系,换算出介质测温探头的温度值T2;

所述加热兼测温探头1温度-阻值曲线和介质测温探头2温度-阻值曲线是将对应的探头放入油槽中根据探头温度量程范围选择最大值、中间值和最小值测得的阻值连线。

步骤五根据步骤四算出的介质测温探头的温度值T2利用存储的P0-T2对照表,通过DAC转换器控制加热兼测温探头1的功率,使加热兼测温探头1的实时功率值P1与目标功率值P0一致。

步骤六利用V=F3(T1-T2)计算待标定流量计当前流速,T1-T2为加热兼测温探头1和介质测温探头2的温差。

步骤七利用流体温度与外部温度不等修正公式计算待标定流量计修正后流速V2:

V2=V-(Vu-Vd)/(T2u-T2d)*(T3-T2)*V/Vm;

式中:V为待标定流量计当前流速,T2为流体温度,T3为表壳测温探头3检测的壳体温度,Vm为量程上限;

当T3=Tu时标准表测试流速为Vu,Tu=室温+T0,流体温度为T2u;当T3=Td时标准表测试流速为Vd,Td=室温-T0,流体温度为T2d;所述室温为20℃,T0=15℃,Tu=室温+T0=35℃,Td=室温-T0=5℃。

出厂后用户使用485通讯获得流速值,或者显示在液晶屏上或直接输出4-20ma的电流信号;采用定时器累计流速,得到流量Q,将Q值存储到非易失存储器当中,供客户读取或者显示在显示屏上。

实施例2

如上所述的变功率热式质量流量计的标定方法,步骤是:

如图2、图3所示,上述变功率热式质量流量计的标定方法,其步骤是:

步骤一出厂前将待标定流量计与标准表(与待标定流量计相匹配的流量计)串联后通入恒定气流,所述恒定气流=待标定流量计最大量程的50%。

步骤二T1与T2保持20℃的温差测出不同T2时待标定流量计的加热兼测温探头1的电流及电压,得到其目标功率P0,将对应的P0和T2通过函数映射得到多项式系数,消除温漂的功率,然后得到P0-T2对照表,将P0-T2对照表存储到与MCU连接的存储器中;所述T1为加热兼测温探头表面温度,所述T2为介质测温探头测得的流体(空气)温度且取值范围为TB~TA范围内平均选9个测试点,TB小于一年内环境温度的最小值(-20℃),TB=-35℃,TA大于同一年内环境温度的最大值(45℃),TA=60℃。

步骤三由标准标定设备标定出加热兼测温探头1与介质测温探头2温差T1-T2与30个不同的流速对应关系曲线F3,存储到所述存储器中,所述30个不同的流速对应待标定流量计最大量程的30个等分点,所述标准标定设备为文丘里音速喷嘴标定设备。

步骤四利用第一ADC转换器5实时采集加热兼测温探头1的电压,利用采样电阻8和第四ADC转换器13实时采集加热兼测温探头1的电流,由MCU7得到其阻值和实时功率P1,根据探头温度-阻值对照关系,利用微处理器换算出加热兼测温探头1的温度值T1;使用恒流源4驱动介质测温探头2,通过介质测温探头2产生一定电压,由第二ADC转换器11输入至MCU7,根据电压值和恒流源电流值,由MCU得到介质测温探头2的阻值,根据介质测温探头2温度-阻值对照关系,换算出介质测温探头的温度值T2;

所述加热兼测温探头1温度-阻值曲线和介质测温探头2温度-阻值曲线是将对应的探头放入油槽中根据探头温度量程范围选择最大值、中间值和最小值测得的阻值连线。

步骤五根据步骤四算出的换算出介质测温探头的温度值T2利用存储的P0-T2对照表,通过DAC转换器控制加热兼测温探头1的功率,使加热兼测温探头1的实时功率值P1与目标功率值P0一致。

步骤六利用V=F3(T1-T2)计算待标定流量计当前流速,T1-T2为加热兼测温探头1和介质测温探头2的温差。

步骤七利用流体温度与外部温度不等修正公式得到待标定流量计修正后流速V2:

V2=V-(Vu-Vd)/(T2u-T2d)*(T3-T2)*V/Vm;

式中:V为待标定流量计当前流速,T2为流体温度,T3为探头3检测的壳体温度,Vm为量程上限;

当T3=Tu时标准表测试流速为Vu,Tu=室温+T0,流体温度为T2u;当T3=Td时标准表测试流速为Vd,Td=室温-T0,流体温度为T2d;所述室温为20℃,T0=20℃,Tu=室温+T0=40℃,Td=室温-T0=0℃。

出厂后用户使用485通讯获得流速值,或者显示在液晶屏上或直接输出4-20ma的电流信号;采用定时器累计流速,得到流量Q,将Q值存储到非易失存储器当中,供客户读取或者显示在显示屏上。

以上仅为本发明的具体实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 变功率热式质量流量计及其标定方法

- 一种功率调节电路及调节方法、恒功率热式质量流量计