灯壳的卡扣安装工装

文献发布时间:2023-06-19 11:59:12

技术领域

本发明涉及一种灯壳的卡扣安装工装,属于汽车车灯的安装领域。

背景技术

车灯的灯壳通常需要在特定位置卡装卡扣,以便后续灯壳的安装。现有的灯壳与卡扣一般为分体式设计,需要通过手工将卡扣卡入灯壳上装配,这样不仅易损伤安装人员的手指,而且装配费时费力,需要设计一种专用安装卡扣的工装设备。

发明内容

本发明目的在于提供一种卡扣安装省事省力,提高安装效率,保证安装的一致性的灯壳的卡扣安装工装。

为了达到上述目的,本发明的技术方案是:一种灯壳的卡扣安装工装,包括安装平台、翻转机构、卡扣预装机构、灯壳限位机构和卡扣压入机构;

所述翻转机构包括翻转气缸、齿条、齿轮、转动轴和翻转板,翻转气缸的输出轴与齿条连接,转动轴与安装平台转动连接,且齿轮和翻转板固定连接在转动轴上,齿轮与齿条啮合。卡扣预装机构固定连接在翻转板上,且包括磁性定位块、滑杆和弹簧,滑杆的一端与翻转板固定连接,磁性定位块与滑杆滑移连接,弹簧套装在滑杆上,并与磁性定位块相抵。灯壳限位机构包括阻挡腔块和阻挡气缸,安装平台上具有限位灯壳的限位部,阻挡气缸固定连接在安装平台上,阻挡腔块与阻挡气缸的输出杆固定连接,并位于限位部处。卡扣压入机构包括压入气缸和压入块,压入块与压入气缸的输出杆固定连接,压入块朝向灯壳需要安装卡扣处。

优选的,所述卡扣预装机构和卡扣压入机构均具有相互配合的三组。

优选的,所述安装平台上具有两个安装架,转动轴的两端分别与安装架转动连接,所述翻转气缸的输出杆上固定连接有连接臂,所述齿条竖向固定连接在连接臂上,翻转板通过多块摆臂与转动轴固定连接。

优选的,所述卡扣预装机构的滑杆一端通过滑杆固定块与翻转板固定连接,滑杆上滑移的装配有滑块,滑块通过可调节螺栓与磁性定位块固定连接,磁性定位块上设有若干个限位凸起。

优选的,所述灯壳限位机构的限位部为多根上部具有豁槽的凸柱。

优选的,所述卡扣压入机构还包括压入块限位板,压入块限位板上具有限位孔,所述压入块穿过限位孔。

采用上述结构后,本发明将灯壳置于安装平台的限位部上,灯壳限位机构的阻挡腔块将灯壳固定。卡扣吸附在卡扣预装机构的磁性定位块上,翻转机构的翻转气缸带动翻转板转动,将卡扣预装机构同时翻转,磁性定位块将卡扣放入灯壳的安装位置。然后卡扣压入机构将卡扣扣合在灯壳上,完成安装,本发明卡扣安装省事省力,提高安装效率,保证安装的一致性。

附图说明

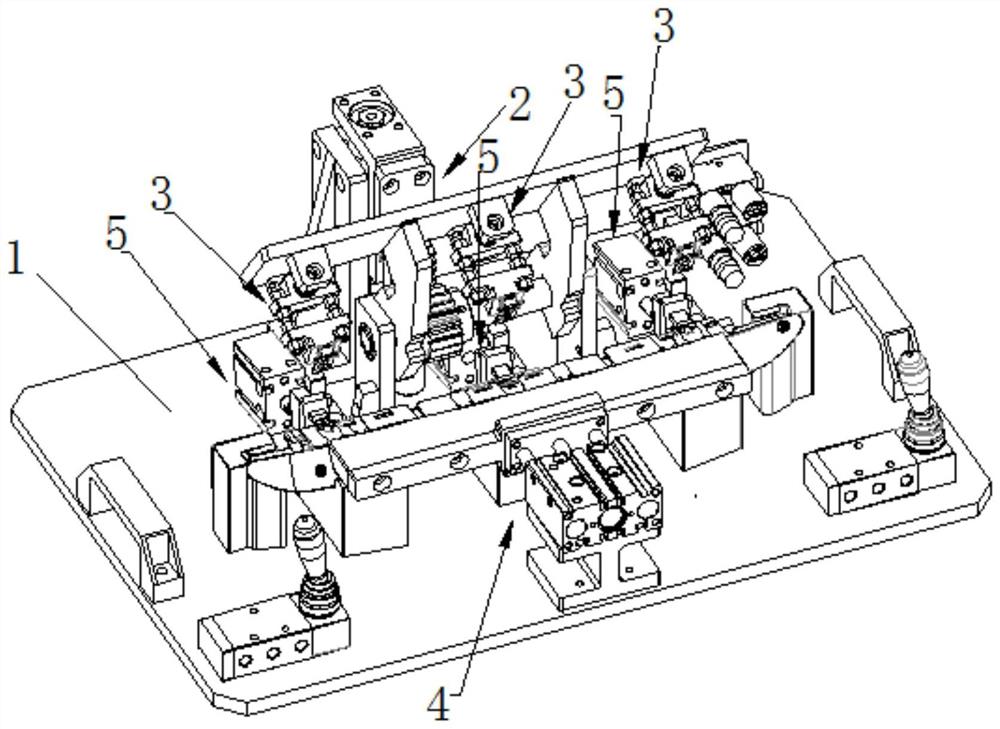

图1是本发明的立体图;

图2是图1中翻转机构后视立体图;

图3是图1中卡扣预装机构立体图;

图4是图1中灯壳限位机构立体图;

图5是图1中卡扣压入机构立体图;

图6是卡扣与灯壳安装示意图。

具体实施方式

以下结合附图给出的实施例对本发明作进一步详细的说明。

实施例一,参见图1-5所示,一种灯壳的卡扣安装工装,包括安装平台1、翻转机构2、三组卡扣预装机构3、灯壳限位机构4和三组卡扣压入机构5。本发明是将图6所示的三个卡扣8卡装在灯壳6的安装部的工装设备。

参见图1和2所示,翻转机构2主要用于对三组卡扣预装机构3进行翻转,将卡扣8预装在灯壳6的安装部位。翻转机构2包括翻转气缸21、齿条22、齿轮23、转动轴24和翻转板25,安装平台1上具有竖直制成一体的两个安装架11,转动轴24的两端分别与安装架11转动连接,翻转气缸21的输出杆上固定连接有连接臂211,连接臂211为L型,齿条22通过螺栓竖向固定连接在连接臂211,翻转板25焊接有三块摆臂251,通过三块摆臂251与转动轴24固定连接;齿轮23固定连接在转动轴24上,齿轮23与齿条22啮合。翻转机构2运动时,通过翻转气缸21带动齿条22上行,从而带动翻转板25逆时针翻转;翻转气缸21的输出杆下降,翻转板25顺时针翻转。

参见图1和3所示,三组卡扣预装机构3固定连接在翻转板25上,固定位置以磁性定位块31上的卡扣8翻转后正好位于灯壳6的卡扣安装部位。卡扣预装机构3包括磁性定位块31、滑杆32和弹簧33,卡扣预装机构3的滑杆32一端通过滑杆固定块321与翻转板25固定连接,滑杆32上滑移的装配有滑块34,滑块34通过可调节螺栓35与磁性定位块31固定连接,磁性定位块31上设有若干个限位凸起311。弹簧33套装在滑杆32上,一端抵在滑杆固定块321上,另一端抵在滑块34上。三组卡扣预装机构3的磁性定位块31可以用于吸附卡扣8,而限位凸起311正好与卡扣8的形状相吻合,翻转板25翻转将卡扣预装机构3送至灯壳6的卡扣安装部位,磁性定位块31正好将卡扣8移动至灯壳6的卡扣安装部位处,即使送入位置有部分偏移,那么通过弹簧33的作用,滑块34也会在滑杆32上位移,从而将卡扣8预装在正确的位置。

参见图1和4所示,灯壳限位机构4包括阻挡腔块41和阻挡气缸42,安装平台1上具有限位灯壳6的限位部7,阻挡气缸42固定连接在安装平台1上,阻挡腔块41与阻挡气缸42的输出杆固定连接,并位于限位部7处,灯壳限位机构4的限位部7为四根上部具有豁槽的凸柱,豁槽的靠口方向朝向阻挡腔块41,因此灯壳6置于凸柱上,阻挡气缸42带动阻挡腔块41向前推进,将灯壳6卡在凸柱上,也不会妨碍卡扣预装机构3和卡扣压入机构5对卡扣8的安装。

参见图1和5所示,卡扣压入机构5倾斜安装在安装平台1上,卡扣压入机构5包括压入气缸51和压入块52,压入块52与压入气缸51的输出杆固定连接,压入块52朝向灯壳6需要安装卡扣8处,卡扣压入机构5还包括压入块限位板53,压入块限位板53固定在安装平台1上,压入块限位板53上具有限位孔,压入块52穿过限位孔。当压入气缸51带动压入块52伸出,压入块52的外端部将卡扣8卡装在灯壳6上。

本发明使用时,参见图6所示,本实施例的灯壳6上需要同时安装三个卡扣8。灯壳6放入安装平台1的限位部7处,启动阻挡气缸42,将阻挡腔块41推出,将灯壳6固定。将三个卡扣8人工吸附在三组卡扣预装机构3的磁性定位块31上,并通过限位凸起311定位。启动翻转机构2,通过翻转气缸21带动齿条22上行,从而带动翻转板25逆时针翻转;同时三组卡扣预装机构3进行翻转,将三个卡扣8送入灯壳6的预装位置。然后启动三组卡扣压入机构5,压入气缸51带动压入块52伸出,压入块52的外端部将卡扣8压入,并卡装在灯壳6上的安装位置。本发明摆脱人工卡装卡扣8的流程,采用工装设备进行,卡扣8安装省事省力,并且提高生产效率。保证三个卡扣8安装的一致性。

以上所述的仅是本发明的优选实施方式,应当指出,对于本领域的普通技术人员来说,在不脱离本发明创造构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。

- 灯壳的卡扣安装工装

- 一种车灯壳体金属卡扣自动检测工装