一种岩体质量智能感知小型钻机系统及评估方法

文献发布时间:2023-06-19 12:00:51

技术领域

本发明涉及钻机系统及地下空间精细探测技术领域,更具体的说是涉及一种钻探机械参数有效获取与岩体质量评价的小型钻机系统及评估方法,可广泛用于隧道、水利水电、公路交通、矿山等工程勘察领域。

背景技术

岩土体的物理力学参数与结构特征是进行地下工程围岩分级、稳定性分析与支护设计的基本依据,但由于地下岩土体是一个十分复杂且不可视的三维空间体,精准获取这些参数是十分困难的。当前的测试方法是现场钻孔取样、实验室测试岩土体物理力学参数,该流程耗费时间长、成本高、所测参数真实性低,得到的结果难以反映真实环境下的岩土体的物理力学参数与结构特征。数字钻探被认为是一项解决岩土体的物理力学参数获取与岩体质量精准探测的一种直接有效的手段,搭载高精度传感器的钻机能够实时记录与传输钻机钻进工况的信息,通过钻机工作状态的变化进而反演出岩体的力学参数与结构特征。为了更好的解释钻机机械参数与岩体质量特征之间的响应关系,有必要通过现场试验、室内试验、数值模拟等手段对其进行研究。对于数字钻探装置已经开展了一些相关的研究,但是极少数的研究是针对小型钻机装置,并且他们对钻机机械参数在不同岩体条件下的响应行为也没有给出较为系统准确的结论。因此有必要研发一种小型钻机系统对岩土体质量进行随钻探测。

发明内容

为此,本发明的一个目的在于提出一种岩体质量智能感知小型钻机系统,针对现在感知岩土体质量的一体式小型钻机研究较少,并且岩土体特性参数与地质结构特征获取较为困难,提供了一种智能感知和实时评价岩土体质量的小型钻机系统。

本发明提供了一种岩体质量智能感知小型钻机系统,包括:

钻机本体,钻机本体上设置有为钻机提供钻进与回转的动力系统;

行走移位装置,钻机本体底部具有控制钻机移动以及固定的行走移位装置;

参数采集监测系统,钻机本体出厂前在其内部及表面设置有能够反映随钻参数的参数采集监测系统;

控制系统,控制系统与参数采集监测系统连接,其设置于钻机本体上,搭载有智能分析软件,并设有人机操作界面。

经由上述的技术方案可知,与现有技术相比,本发明公开提供了一种岩体质量智能感知小型钻机系统,能够实现钻机和钻进过程监测系统的有机结合,能够连续完整的记录钻机的动力和运动状态,以往的钻进过程监测系统和钻机是分离的,难以准确的反映实际钻进过程钻机关键部位的机械参数。

进一步地,动力系统采用液压系统,为钻进过程提供动力,同时也为行走移位装置提供动力,实现钻进方向上的移动和钻机本体整体的移动。

进一步地,控制系统包括操纵杆装置和显示屏控制系统,操纵杆装置用以控制钻机本体的钻进、回转、反转操作,具有紧急停止功能;显示屏控制系统与参数采集监测系统连接,并实时显示参数采集监测系统采集的数据信息。

进一步地,参数采集监测系统包括安装在钻机本体内部及表面的位移传感器、转速传感器、扭矩传感器、压力传感器及油压传感器。

进一步地,行走移位装置采用履带式行走装置。

进一步地,钻机本体的宏观尺寸为0.8mX0.5mX1m,钻进能力为2m。

本发明的另一个目的在于提供一种基于上述岩体质量智能感知小型钻机系统的评估方法,包括以下步骤:

S1、结合地层已有的地质资料,对钻机本体钻进过程中采集的随钻参数监测数据进行分析整理,获得钻进深度上的随钻参数;

S2、根据钻孔岩芯获得岩土体物理力学参数及其相应的地质结构特征;

S3、基于S1中获得的钻进深度上的随钻参数及S2中获得的岩土体物理力学参数和结构特征,采用软件计算法和统计回归法建立钻进响应参数与岩石特性参数之间的模型,并且利用数值模拟法进一步去验证和修改该模型,确定基于随钻参数的岩土体特性参数的识别模型;

S4、根据S3中获得的岩土体特性参数识别模型,确定钻进地层的不同岩层类别及结构特征,对场址区的工程地质条件进行综合评价和分级。

经由上述的技术方案可知,与现有技术相比,本发明公开提供了一种基于上述岩体质量智能感知小型钻机系统的评估方法,本发明方法针对随钻测试技术,填补了现有岩土体质量智能感知装置的空白,并解决了以往室内试验、原位试验周期长、效果差、难以反映实际岩土体质量的问题。

进一步地,S1中随钻参数包括扭矩、油压、钻压、转速、进尺速度、钻杆的振动信号及应力波特征。

进一步地,S2中岩土体物理力学参数包括:单轴抗压强度、硬度、磨蚀性、抗拉强度、抗剪强度、粘聚力、脆性指标、摩擦角及含水量。

进一步地,S2中地质结构特征获取基于现场钻孔情况及其获取的岩芯进行描述,或者使用钻孔电视复原钻孔中的地质结构特征,获得结构面的裂隙长度、宽度、产状信息。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。

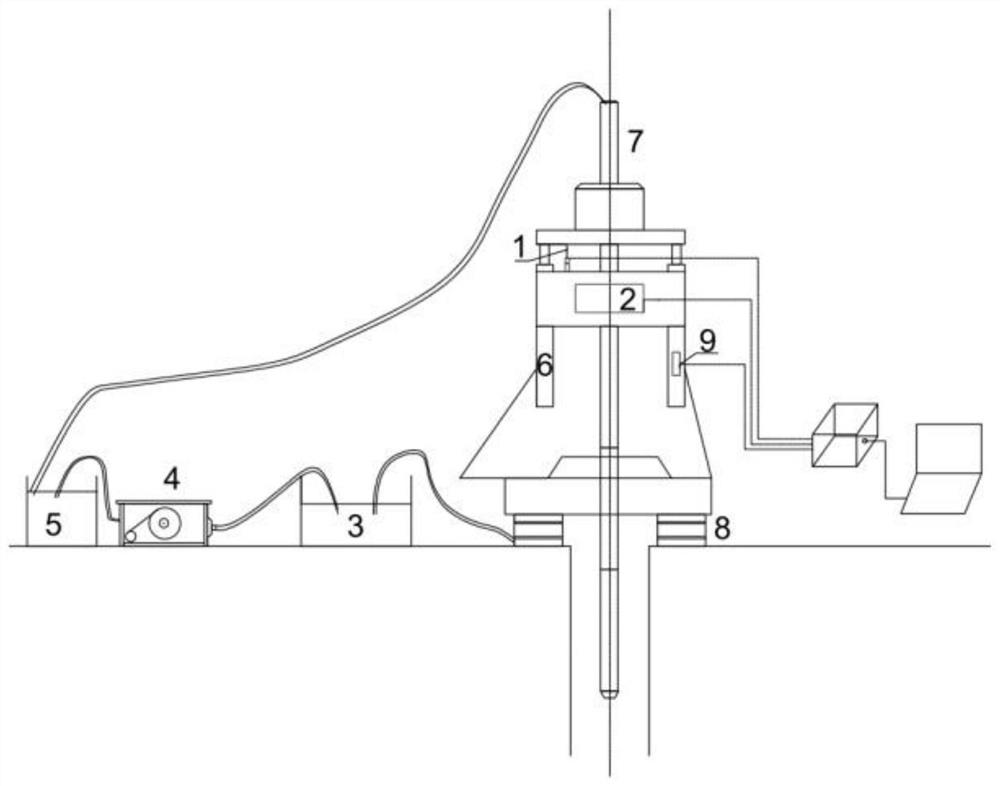

图1附图为本发明提供的一种岩体质量智能感知小型钻机系统结构示意图;

图2附图示出了油压传感器布置位置示意图;

图3附图示出了位移传感器;

图4附图示出了一种集成的传感器(三维传感器)的连接示意图;

图中:

1-位移传感器,2-三维传感器,3-泥浆池,4-泥浆泵,5-泥浆箱,6-液压油缸,7-钻杆,8-履带,9-油压传感器。

具体实施方式

下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

本发明实施例公开了一种岩体质量智能感知小型钻机系统,包括:钻机本体,钻机本体上设置有为钻机提供钻进与回转的动力系统;行走移位装置,钻机本体底部具有控制钻机移动以及固定的行走移位装置;参数采集监测系统,钻机本体出厂前在其内部及表面设置有能够反映随钻参数的参数采集监测系统;控制系统,控制系统与参数采集监测系统连接,其设置于钻机本体上,搭载有智能分析软件,并设有人机操作界面。

参见附图1,本发明的钻机本体的宏观尺寸为0.8mX0.5mX1m,钻进能力为2m。钻机本体主要包括钻杆7,泥浆池3,泥浆泵4,泥浆箱5,行走移位装置采用履带8;钻机本体大部分操作由液压装置提供的轴向力,其中提供钻杆扭矩的动力来源于电动机;在钻机本体的内部安装有位移传感器1、三维传感器2、油压传感器9传感器;传感器的安装位置应该选择能够表征钻机运动和动力状态的关键部位,同时不影响钻机整个结构的布置。

液压传感器9的结构示意图见图2,在进油口和出油口均布置有液压传感器;液压油传感器采用三通将其连接在进出油管路上,油压直接作用在传感器的膜片上,使膜片产生与压力介质成正比的微位移,使传感器的电阻发生变化,通过监测这一变化测量压力的大小。

位移传感器1的结构示意图见图3,将机械位移与电阻信号相对应,通过电阻信号来表征位移信息;位移传感器由主体结构和弹簧构成,弹簧的作用就是将传感器主体结构恢复至初始位置;位移传感器安装在液压油缸旁边。

本发明中将钻杆的扭矩、转速、轴压这三个参数集中到同一个传感器中形成三维传感器2,其关系示意图见图4;将三维传感器安装在钻机的卡盘部位,该部位是扭矩和动力输送的集中部位,三维传感器测量了钻进过程中的多种参数,减少了传感器布置的数量,优化了试验步骤和工序。

上述传感器采集的数据经过线路将其集中到控制系统的数据记录仪内,将传感器采集的电阻/电压数据转换成二进制数据储存到控制系统的储存器中;在控制系统中安装有数据实时显示和分析的随钻监测软件,能够以数字和曲线等多种形式实时显示和回放多通道数据,超过设定阈值的数据控制器会控制执行部件提示或报警;同时借助于人工智能算法根据采集到的工程参数数据的变化情况实时调整钻机的工作状态,优化钻机的施工参数。

钻机工作状态的参数采集监测系统包括安装在钻机本体内部及表面的位移传感器、转速传感器、扭矩传感器、压力传感器及油压传感器。是在钻机结构设计时,就充分考虑到与钻机结构实现有机结合,避免了后期在成品钻机上对其进行改造,传感器监测的数据也更能表征钻机的真实工作状态。

上述实施例中,动力系统采用液压系统,为钻进过程提供动力,同时也为行走移位装置提供动力,实现钻进方向上的移动和钻机本体整体的移动。

控制系统包括操纵杆装置和显示屏控制系统,操纵杆装置用以控制钻机本体的钻进、回转、反转操作,具有紧急停止功能;显示屏控制系统与参数采集监测系统连接,并实时显示参数采集监测系统采集的数据信息。

本发明提供的一种基于岩体质量智能感知小型钻机系统的评估方法,包括以下步骤:

S1、结合地层已有的地质资料,对钻机本体钻进过程中采集的随钻参数监测数据进行分析整理,获得钻进深度上的随钻参数;

S2、根据钻孔岩芯获得岩土体物理力学参数及其相应的地质结构特征;如岩体破碎情况及裂隙发育特征;

S3、基于S1中获得的钻进深度上的随钻参数及S2中获得的岩土体物理力学参数和结构特征,采用软件计算法和统计回归法建立钻进响应参数与岩石特性参数之间的模型,并且利用数值模拟法进一步去验证和修改该模型,确定基于随钻参数的岩土体特性参数的识别模型;

S4、根据S3中获得的岩土体特性参数识别模型,确定钻进地层的不同岩层类别及结构特征,对场址区的工程地质条件进行综合评价和分级。

由于原始的随钻参数与钻进深度不能较好的对应,由于钻进操作方法和地层结构复杂使得对应关系一般存在误差,需要根据钻进过程的实时状况去进行一定的修正,减小地层复原的偏差;可通过优化施工操作及结合钻孔电视等辅助手段去修正。

岩土体的物理力学状况主要以单轴抗压强度、硬度、磨蚀性测试为主,这几个参数对场址区的地质条件有一个基本的判断以及为场址区施工设备选型提供一定的技术参考;其中岩石磨蚀性指标对于指导TBM施工参数选定与刀盘布置方式具有十分重要的意义,可用于评价地层对滚刀的磨损情况。

或者还应包括岩土体的抗拉强度、抗剪强度、粘聚力、脆性指标、摩擦角、含水量及矿物成分等参数。

地质体结构特征的获取可以基于现场钻孔情况及其获取的岩芯进行描述,或者可以使用钻孔电视等方法复原钻孔中的地质结构特征,获得结构面的裂隙长度、宽度、产状等信息。

或者还应该包括地质结构体的风化程度,识别地质结构体的风化情况,将其划分为未风化、微风化、中风化、强风化、全风化等各种风化程度级别。还包括地质体的完整程度,对结构体的完整程度进行一个半定量的评价。

所获得的随钻参数包括扭矩、油压、钻压、转速、进尺速度等;或者还应包括钻杆的振动信号、应力波特征等。

基于所获得的随钻参数、岩土体物理力学参数和地质结构特征,采用软件计算法和统计回归法建立钻进响应参数与岩石特性参数之间的模型,并且利用数值模拟法进一步去验证和修改该模型,根据钻进响应参数去获得岩土体的物理力学参数、结构特征情况的方法具体为:

A:基于随钻参数通过岩土体的物理力学反演模型得到岩土体的物理力学参数;岩土体的物理力学参数主要包括岩石单轴抗压强度、硬度、磨蚀性等;岩土体的物理力学反演模型是前期通过大量的随钻监测试验与岩体物理力学参数测试获得的不同地层参数数据库。结合地层已有的参数数据库,对钻进过程中采集的随钻监测数据进行分析整理,获得钻进深度上随钻参数;

B:通过分析岩石的破岩机理,基于不同钻头建立相应的破岩理论与模型,确定钻进破岩理论与随钻参数之间的数学关系,进而建立岩土体的物理力学参数反演模型。

C:通过能量分析法(软件计算法)和统计回归法建立随钻参数与地质结构特征之间的关系,评估岩体裂隙的发育情况、风化程度及完整性程度,确定不同地层区域;并且结合钻孔电视获得的孔内数据进一步去验证地质结构特征识别模型。

D:根据获得的沿钻进深度方向上的抗压强度、硬度、磨蚀性分布特征及地质结构分布特征等情况,确定钻孔中不同地层的质量属性分布情况及典型参数突出变化区段,对钻孔揭露的地质情况进行验证和查清。

E:可将场址区内不同层位地层的地质情况进行连线,基于钻进响应参数获得整个场址区的一个岩土体质量分布状况图。

本发明所建立的模式重点针对岩石抗压强度、硬度、磨蚀性等物理力学参数及地质结构特征,进一步的还包括应力、温度、电性、放射性等环境特性参数,形成完整详细的一个工程地质勘察评价体系与分级标准,服务于各工程领域的建设,具有较好的社会效益、经济效益、生态效益。

上述方案中未具体提及内容选用现有技术加以实现。

本发明针对随钻测试技术,解决了现有岩土体质量智能感知装置的空白,并解决了以往室内试验、原位试验周期长、效果差、难以反映实际岩土体质量的劣势。本发明有以下优势特点:1、能够实现钻机和钻进过程监测系统的有机结合,能够连续完整的记录钻机的动力和运动状态,以往的钻进过程监测系统和钻机是分离的,难以准确的反映实际钻进过程钻机关键部位的机械参数。2、该智能感知小型钻机体积小,方便搬运,且能够实现钻机的自动控制和地质信息动态反馈。3、钻孔现场取芯难以获取破碎地质体,本发明可以直接获取原位的岩土体物理力学参数。4、本发明建立了钻进响应参数与岩体磨蚀性之间的关系,可以为机械设备的材料选型和施工参数选定提供重要的参考。

尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

- 一种岩体质量智能感知小型钻机系统及评估方法

- 一种具有智能感知的家用小型制面机系统