一种气液固三相固定鼓泡床反应器及有机废水处理方法

文献发布时间:2023-06-19 12:04:09

技术领域

本发明涉及有机废水处理领域,特别涉及一种具有气液混合进料分布器的气液固三相固定鼓泡床反应器以及利用该反应器的有机废水处理方法。

背景技术

湿式氧化(Catalytic Wet Air Oxidation,简称CWAO)法是上世纪八十年代中期在湿式氧化法(简称WAO)基础上发展起来的一种治理高浓度有机废水的先进环保技术,是在一定的温度(150-350℃)、压力(2~10MPa)和催化剂的作用下,经空气氧化,使污水中的有机物及氨分别氧化分解成CO

(1)有机物如:C

(2)含氮化合物如:4NH

(3)含硫化合物如:2(NH4)

CWAO法是处理高浓度、有毒、有害、生物难降解废水的高效稳定的环保技术之一,具有广阔的应用前景。该技术已广泛用于处理炼焦、化工、石油及合成工业产生的高浓度工业污水,特别是一些有毒性物质、难以用其他方法处理的污水,如有机农药、染料、合成纤维、易燃易爆物质及难以生物降解的高浓度工业废水。与常规水处理方法相比,它具有应用范围广、净化效率高、占地面积小、能耗低、二次污染少等优点。

总体来说,近年来,国内CWAO技术己日渐成熟,但在工业化的历程中,还有诸多需完善优化的问题。特别是在多种复杂有机物成分的酸性废水处理中,由于高温下腐蚀性较强,往往需要使用特材合金设备,同时在大规模废水处理中,物料升温所需热量很大(约占总成本30%),系统热集成效率决定了废水处理成本。

废水与空气混合进料,可以共同预热至所需温度,避免废水与高压空气单独预热后混合,由于水相汽化气相潜热导致气液混合物温度下降,从而达不到反应所需温度而需要高温热源进一步加热所需能耗(一般为电加热或燃气炉加热高温导热油,该部分能量占到系统总成本15%左右,一般为20~30元/吨废水),同时额外增加的特材换热器也提高了装置建设成本。另外,将水气两相在进入反应器之前充分混合接触,有利于提高水中溶氧量,促进有机物的氧化分解,从而提高COD去除率。

然而,现有技术的气体或液体分布器,其结构不适用于气液混合进料的分布,如果用于气液混合进料,会迫使液体与气体共同从小孔中排出,由于气体可压缩而液体不可压缩,且分布器内部存在流向改变及突然扩大、缩小段,导致气液两相不能形成稳定的流型,在分布支管及小孔处,气液混合流体存在时间及空间尺度的不连续性,从而使得从小孔中流出的气体及液体不稳定不均匀,对分布孔造成不稳定流动的冲击而易冲蚀,造成反应器内物料分布不均匀,同时压力波动,影响转化率及操作稳定性,反映在CWAO废水处理中,表现为COD去除率波动且较低。另外,对于高温气液反应,气液混合时,一部分液相会气化进入气相,气化吸热导致气液混合物温度下降,从而达不到反应所需温度,需要额外高温热源进一步加热,温度越高,液相气化越多,需要的高温能耗也越高,同时额外增加的高温换热设备也提高了装置建设成本。

发明内容

本发明所要解决的技术问题是现有分布器不适用于气液两相混合进料均匀分布的问题,提供一种新的具有气液混合进料分布器的气液固三相固定鼓泡床反应器,该气液固三相固定鼓泡床反应器采用气液混合进料、操作稳定,对有机废水处理效果好。

为解决上述技术问题,本发明采用的技术方案如下:

一种具有气液混合进料分布器的气液固三相固定鼓泡床反应器,其中,所述鼓泡床反应器顶部设有物料出口、底部设有物料进口、内部设有用于承载催化剂床层的格栅板、以及位于所述格栅板下方的混合进料分布器;

所述混合进料分布器包括主管、第一分布构件和第二分布构件,所述主管竖直设置,其中部设有进料口,所述进料口通过进料管连接至所述鼓泡床反应器的物料进口;

所述第一分布构件设置在所述主管的上部,并且所述第一分布构件上设有多个开孔,用于将所述主管内向上的物流分布至所述气液固三相固定鼓泡床反应器内;

所述第二分布构件设置在所述主管的下部,并且所述第二分布构件上设有多个开孔,用于将所述主管内向下的物流分布至所述气液固三相固定鼓泡床反应器内。

在本发明中,以下除非特别说明,术语鼓泡床反应器和反应器均对应于所述气液固三相固定鼓泡床反应器,并且三者可以互换使用;以下除非特别说明,术语混合进料分布器和分布器均对应于气液混合进料分布器,并且三者可以互换使用。

在本发明的反应器中,本领域技术人员可以理解,反应器中液相为连续相,气相为分散相,因此为使气相在反应器中更好地分散,本领域技术人员理解可以使第一分布构件的分散区域更大些,比如将所述第一分布构件设置为气相分布管,所述气相分布管一端为盲端、一端与所述主管连通且靠近所述主管上端水平设置,并且所述气相分布管设有多根且沿所述主管的周向均匀分布,从而所述气相分布管围绕所述主管呈辐射状分布,延伸向反应器侧壁,有利于气相更好分布;而作为连续相的液相在反应器内的分布则会相对简单些。

在一种实施方式中,所述第一分布构件为气相分布管,所述第二分布构件为液相分布管;所述气相分布管一端为盲端、一端与所述主管连通且靠近所述主管上端水平设置,并且所述气相分布管设有多根且沿所述主管的周向均匀分布;所述气相分布管上沿所述气相分布管的轴向设有至少1排开孔;

所述主管的上端为盲端、下端连接至所述液相分布管的中部;所述液相分布管水平设置并且两端为盲端,所述液相分布管上沿所述液相分布管的轴向设有至少1排开孔。

在一种实施方式中,所述第一分布构件为气相分布管,所述气相分布管一端为盲端、一端与所述主管连通且靠近所述主管上端水平设置,并且所述气相分布管设有多根且沿所述主管的周向均匀分布;所述气相分布管上沿所述气相分布管的轴向设有至少1排开孔;

所述主管的上端和下端为盲端,并且在所述主管下部的侧壁设有多个开孔,以形成所述第二分布构件。

在一种实施方式中,所述第一分布构件为气相分布管,所述气相分布管一端为盲端、一端与所述主管连通且靠近所述主管上端水平设置,并且所述气相分布管设有多根且沿所述主管的周向均匀分布;所述气相分布管上沿所述气相分布管的轴向设有至少1排开孔;

所述主管的上端为盲端、下端连接至一液相分布管的中部;所述液相分布管水平设置并且两端为盲端,所述液相分布管上沿所述液相分布管的轴向设有至少1排开孔,并且所述主管下部的侧壁设有多个开孔;所述液相分布管与所述主管下部设有多个开孔的段共同形成所述第二分布构件;这种设置方式在一定程度上更有助于防止进料波动时,主管内液位过大波动,当液位过低时,气相还可以同时从主管下部侧壁最上的一组开孔流出,当然,本领域技术人员理解,适当增大所述主管及分布构件的相对与进料流量的余量,也有助于保持液位稳定。

根据本发明的反应器,优选地,所述气相分布管上的开孔设置在所述气相分布管的下部;

当所述反应器中设有液相分布管时,所述液相分布管上的开孔设置在所述液相分布管的下部;

当所述主管下部的侧壁设置多个开孔时,所述主管下部的侧壁设置的多个开孔为多组开孔,每组开孔沿所述主管的周向分布,各组开孔之间沿所述主管轴向分布,比如3-10组开孔,每组有3-20个开孔等等,当然,本领域技术人员理解,具体参数是本领域技术人员根据实际工况可以选择的。

上述技术方案中,所述气相分布管设有多根且沿所述主管的周向均匀分布,例如在所述主管的同一水平高度上均匀,比如气相分布管为三根并且相邻两管间呈120°夹角分布,或者在所述主管的多个水平高度上周向均匀分布,比如多个气相分布管之间分为两组安装在不同高度但每组的相邻两管之间的夹角相等。

上述技术方案中,所述气相分布管或液相分布管上设有至少一排开孔,当设有多排时,本领域两排孔之间可以交错分布,以利于均匀分布,为本领域熟知,这里不再赘述。

根据本发明的反应器,优选地,所述进料管水平设置以实现向所述主管内的水平进料。

根据本发明的反应器,优选地,所述气相分布管上的开孔为圆形,开孔总面积为反应器床层截面积的1~10%,比如3%或4%或5%,优选2%-8%;本领域技术人员理解,所述第二分布构件的开孔总面积可以基于气相分布管上的开孔总面积相应设置,以维持进料主管内液位平衡。

本发明还提供了利用上述反应器对有机废水进行湿式氧化处理的方法,其中,将待处理的有机废水和空气混合预热后,通过所述进料管进入所述混合进料分布器内并在所述主管内进行初步气液分离,然后分别进入所述反应器内在催化剂的作用下进行湿式氧化反应。

在本发明的方法中,气液两相采用混合进料,例如通过静态混合器混合,然后预热(比如预热至180~290℃后)进入主管后产生初步的气液分离,其中,初步分离后呈上升流的气相通过第一分布构件或气相分布管分布到反应器中,这一过程中,由于气相在主管中初步分离后,已与液相间达到平衡状态,并且本领域技术人员可以理解,此时气相中的液体已经达到饱和状态,因此其可以极大地减轻在进入反应器时气液平衡的骤然波动幅度,有利于保持气液的良好混合,初步分离后的液相同理,也已经充分溶解了气体。

根据本发明的方法,所述催化剂可以为湿式氧化工艺中常用的贵金属催化剂,并且所述反应器内反应温度可以为180~290℃,比如210、230或260℃,反应压力可以为5~8MpaG,比如5.5MpaG、6.1MpaG或7MpaG,停留时间可以为0.5h~3h,比如0.7h或1h。

根据本发明的方法,优选地,进料中空气过量2wt%~50wt%,也即使空气中的氧总量超过氧化废水所需的理论需氧量的2wt%~50wt%,优选20wt%~35wt%,比如10%、30%或40%。

在本发明中,设置在所述格栅板上的催化剂层的上方和下方可以分别设有瓷球层,为本领域熟知,这里不再赘述。

在本发明中,所述有机废水可以是本领域已知可用于湿式氧化处理的有机废水,例如含有甲醛、醋酸、甲醇、异丁醇、三甲胺等有机物的废水。

本发明中,混合进料的气液两相,在主管中做初步分离,连续稳定气相从上部的第一分布构件/气相分布管的开孔中流出,液相从位于主管下部的第二分布构件的开孔中流出。

其中,小孔的出口流量和过孔压降的计算关系为:

W—流体的重量流量,kg/h;

C—孔流量系数;

d

D—管道内径,m;

P

P

M—分子量;

Z—压缩系数;

T—孔前流体温度,K;

k—绝热指数,C

C

C

(2)液体:

Q—工作状态下体积流量,m

C—孔流量系数;

d

ΔP—通过孔板的压降,Pa;

γ—工作状态下的相对密度,(与4℃水的密度相比).

结合上述计算关系,本领域技术人员理解,在本发明中,气体与液体在主管中进行初步分离后,分别通过气相支管的分布孔及主管侧面下方的液体分布孔排出,由主管内外机械能衡算可知,气体与液体过孔阻力近似相等,分布器气液主管中气液两相界面相对恒定,且液面高度由过孔阻力决定。在一定的气液流量符合下,过孔阻力由分布孔数量决定,通过控制开孔数量控制一定的过孔阻力可以将分布主管液面高度维持在所需范围内。当运行负荷调整时,气液两相流量按相同比例增减,因此过孔阻力仍然近似相等,主管内液面高度随着过孔阻力的增减而升高或降低,仍然可以维持在一定范围内相对稳定。同时,为了是在在大直径反应器中气体的均匀分布,需要保证各分布孔处气体阻力尽量一致。气体总的阻力包括气体从总管到达分布孔处阻力及过孔阻力,扩大总管及各支管直径可以减低管内阻力,减小开孔数量可以增加过孔阻力,从而提高过孔阻力占压降的比例至90%以上,从而保证支管上远近各处分布孔过孔气量近似相等。

与现有技术相比,本发明在催化湿式氧化废水处理技术(CWAO)中,分别将有机废水加压后与高压空气充分混合预热后通入所述气液固三相固定鼓泡床反应器内,气液混合物通过分布器均匀分布后通入所述气液固三相固定鼓泡床反应器内,较好地保证了空气和废水中的有机物充分接触并连续平稳地进入反应器,进行充分催化反应,系统工况稳定,COD的去除率高,取得了较好的技术效果。

附图说明

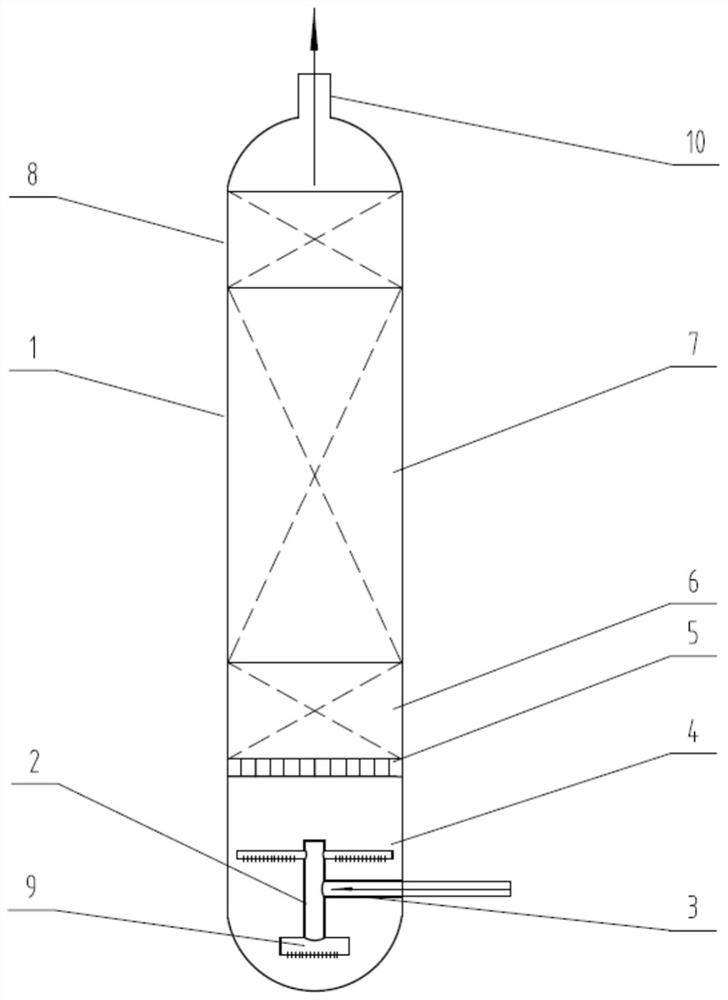

图1为本发明气液固三相固定鼓泡床反应器的一种实施方式的示意图;

图2为本发明的气液混合分布器的一种实施方式的示意图;

图3为本发明的气液混合分布器的一种实施方式的示意图;

图4为图2俯视图;

图5为图3俯视图;

图中,1为反应器壳体,2为主管,3为物料进口,4为气相分布管,5为格栅板,6为下瓷球层及8为上瓷球层,7为催化剂床层,9为液相分布管,10为物料出口,11为气体分布孔(开孔),12为液体分布孔(开孔);

以上附图1-3中,为了便于示意,剖面处的开孔采用了短线段进行示出,这些短线段应理解为开孔。

具体实施方式

以下结合附图和实施例对本发明进行详细说明,但本发明并不仅限于此。

如图1所示,本发明的气液固三相固定鼓泡床反应器1顶部设有物料出口10、底部设有物料进口、内部设有用于承载催化剂床层7的格栅板5、以及位于所述格栅板5下方的混合进料分布器;所述混合进料分布器包括主管2、第一分布构件和第二分布构件,所述主管2竖直设置,其中部设有进料口,所述进料口通过进料管3连接至所述鼓泡床反应器的物料进口;所述第一分布构件设置在所述主管2的上部,并且所述第一分布构件上设有多个开孔,用于将所述主管2内向上的物流分布至所述气液固三相固定鼓泡床反应器内;所述第二分布构件设置在所述主管2的下部,并且所述第二分布构件上设有多个开孔,用于将所述主管2内向下的物流分布至所述气液固三相固定鼓泡床反应器内。

在一个实施例中,如图1所示,所述第一分布构件为气相分布管4,所述第二分布构件为液相分布管9;所述气相分布管4一端为盲端、一端与所述主管2连通且靠近所述主管2上端水平设置,并且所述气相分布管4设有多根且沿所述主管2的周向均匀分布;所述气相分布管4上沿所述气相分布管4的轴向设有至少1排开孔11;所述主管2的上端为盲端、下端连接至所述液相分布管9的中部;所述液相分布管9水平设置并且两端为盲端,所述液相分布管9上沿所述液相分布管9的轴向设有至少1排开孔12。

在一个实施例中,如图2和4所示,所述第一分布构件为气相分布管4,所述气相分布管4一端为盲端、一端与所述主管2连通且靠近所述主管2上端水平设置,并且所述气相分布管4设有多根且沿所述主管2的周向均匀分布;所述气相分布管4上沿所述气相分布管4的轴向设有至少1排开孔11;所述主管2的上端和下端为盲端,并且在所述主管2下部的侧壁设有多个开孔12,以形成所述第二分布构件。

在一个实施例中,如图3和5所示,所述第一分布构件为气相分布管4,所述气相分布管4一端为盲端、一端与所述主管2连通且靠近所述主管2上端水平设置,并且所述气相分布管4设有多根且沿所述主管2的周向均匀分布;所述气相分布管4上沿所述气相分布管4的轴向设有至少1排开孔11;所述主管2的上端为盲端、下端连接至一液相分布管9的中部;所述液相分布管9水平设置并且两端为盲端,所述液相分布管9上沿所述液相分布管9的轴向设有至少1排开孔12,并且所述主管2下部的侧壁设有多个开孔12;所述液相分布管9与所述主管2下部设有多个开孔12的段共同形成所述第二分布构件。

所述气相分布管4上的开孔11设置在所述气相分布管4的下部;所述液相分布管9上的开孔12设置在所述液相分布管9的下部;所述主管2下部的侧壁设置的多个开孔12为可以为多组开孔,每组开孔沿所述主管2的周向分布,各组开孔之间沿所述主管2轴向间隔分布。如图1、图2和图4所示,其气相分布管4为三根并且相邻两管间呈120°夹角分布在所述主管2的统一水平高度上。如图3和图5所示,其气相分布管4分为两组,每组三根并且相邻两管间呈120°夹角分布在所述主管2的统一水平高度上,两组在主管2的不同高度。

所述格栅板5上设有催化剂床层7以及敷设在催化剂床层7上下的上瓷球层8和下瓷球层6。

正常运行时,气液混合物通过进料管3进入主管2进行初步气液分离,气体夹带少量液沫进入气相分布支管4,然后由各支管上的气体分布孔11均匀分布,液相经主管2向下流动后经由液体分布孔12均匀排出,气液并流向上经支撑格栅5和下部瓷球6进入催化剂床层7,在催化剂的作用下进行反应,反应后的物料经上部瓷球8进入反应器上部空间,气液共同经过气液混合物料出口10排出。

下面通过实施例对本发明作进一步的阐述。

【实施例1】

按图1、图2和图4所示,三相固定床鼓泡反应器内的催化剂为中国科学院大连化学物理研究所开发的以Ru为活性组分的催化剂(以下实施例及对比例中所提及的催化剂均指的是这种催化剂,该催化剂制备方法参照CN1583256A“一种处理工业废水的贵金属催化剂及其制备方法和应用”中的实施例3和4进行制备,其中活性组分贵金属Ru含量为2wt%,载体为共沉淀法制备的ZrO

【实施例2】

按图1、图2和图4所示,气液固三相固定床鼓泡反应器内的催化剂为实施例1所用催化剂空速为1h

【实施例3】

按图1、图2和图4所示,气液固三相固定床鼓泡反应器内的催化剂为实施例1所用催化剂,空速为1.33h

【实施例4】

按图1、和图4所示,气液固三相固定床鼓泡反应器内的催化剂为实施例1所用催化剂,空速为0.67h

【实施例5】

按图1、和图3所示,气液固三相固定床鼓泡反应器内的催化剂为实施例1所用催化剂,空速为1h

【对比例1】

按图1、图2、图4,三相固定床鼓泡反应器内的催化剂为实施例1所用催化剂,空速为1.33h

【对比例2】

按图1、图2、图4,三相固定床鼓泡反应器内的催化剂为实施例1所用催化剂,空速为1.33h

- 一种气液固三相固定鼓泡床反应器及有机废水处理方法

- 气-液-固三相固定鼓泡床反应器