旋转体的动翼以及轮盘

文献发布时间:2023-06-19 12:07:15

关联申请

本申请主张2018年12月28日提交的专利申请2018-248016的优先权,其全部内容以引用的方式作为本申请的一部分。

技术领域

本发明涉及一种旋转体,其具有多个动翼以及植设有所述动翼的轮盘,例如燃气轮机发动机、蒸汽轮机等的涡轮转子。

背景技术

在燃气轮机或蒸汽轮机等涡轮机械的旋转体上等间隔地配设多个动翼。动翼通过其内径侧的安装部分即翼根与设置在旋转体外周部的轮盘的翼槽嵌合而与旋转体连结。由于需要通过翼根与翼槽的嵌合将动翼卡定在轮盘上,因此翼根一般形成为具有多个在周向上突出的部分的树状(例如,参照专利文献1)。

现有技术文献

专利文献

专利文献1:专利公开2017-125478号公报

发明内容

(一)要解决的技术问题

由于燃气轮机或蒸汽轮机等涡轮机械的旋转体以高速旋转,因此在具有上述结构的动翼的安装部分容易产生由离心力引起的应力局部集中的部分。并且,作为提高涡轮机械的性能的方法,作为一般的方法,可以考虑进一步增大旋转体的旋转速度,或者增大动翼的高度尺寸,但是这些方法都会伴随着因离心力增大而引起的应力增大。也就是说,在动翼的安装部分产生的应力制约了涡轮机械的性能提高。

因此,为了解决上述课题,本发明的目的在于,通过改良旋转体的动翼的翼根以及轮盘的翼槽的形状,从而缓和动翼的翼根以及轮盘的翼槽中的局部的应力集中。

(二)技术方案

为了实现上述目的,本发明的旋转体的动翼是植设在旋转体的轮盘上的动翼,

该动翼的翼根在横截面形状中,具有至少1段用于将该翼根卡定在轮盘上的、向包含周向成分的方向的两侧突出的突出部,

所述突出部的与轮盘接触的接触面以随着朝向该翼根的中央部而从径向内侧向径向外侧延伸的方式倾斜,

所述突出部的不与轮盘接触的非接触面以随着朝向该翼根的中央部而从径向内侧向径向外侧延伸的方式倾斜。

此外,本发明的旋转体的轮盘是植设有动翼的旋转体的轮盘,

该轮盘的翼槽在横截面形状中,

具有至少1段用于将动翼的翼根卡定在该轮盘上的、向包含周向成分的方向的两侧凹陷的凹部,

所述凹部的与翼根接触的接触面以随着朝向该翼槽的中央部而从径向内侧向径向外侧延伸的方式倾斜,

所述凹部的不与翼根接触的非接触面以随着朝向该翼槽的中央部而从径向内侧向径向外侧延伸的方式倾斜。

就以往的翼根和翼槽的形状而言,非接触面以随着朝向中央部而从径向外侧向径向内侧延伸的方式倾斜(以正的角度倾斜)。就这样的以往的形状而言,在接触面上的接触部分的两端部、以及翼根和翼槽的与接触端部相邻的圆弧形状的凹部(R状部)产生较大的应力集中。根据本发明的结构的动翼以及轮盘,非接触面以与以往形状相反的负的角度倾斜,由此能够不增大翼根和翼槽的整体尺寸而缓和接触端部以及R状部的应力集中。

在本发明的一个实施方式的动翼中,可以是,所述翼根的所述突出部具有尖细的横截面形状。此外,在本发明的一个实施方式的轮盘中,可以是,所述翼槽的所述凹部具有尖细的横截面形状。根据该结构,由于突出部上的刚性的分布的重心向前端侧偏移,因此能够更可靠地使载荷传递路径向接触部分的中央部偏移,从而能够缓和接触端部的应力集中。

本发明的一个实施方式的动翼也可以具有多段所述突出部。此外,本发明的一个实施方式的轮盘也可以具有多段所述凹部。根据该结构,与仅设置一段突出部的情况相比,能够更可靠地将动翼卡定在轮盘的翼槽中。

在本发明的一实施方式的动翼中,也可以在所述翼根的内径侧端部形成向径向外侧凹陷的内径端凹部。根据该结构,由于动翼的重量减轻,因此动翼受到的离心力变小,其结果为,在翼根和翼槽整体产生的应力变小。进而,在内径侧端部的突出部,非接触面也以负的角度倾斜,因此刚性的分布的重心向前端侧偏移,接触端部的应力集中被缓和。

本发明的旋转体是植设有多个动翼的旋转体,具备:

所述任意一项的动翼;以及

所述任意一项的轮盘,其具有呈能够收容所述动翼的翼根的形状的翼槽。

在本发明的一个实施方式的旋转体中,可以是,所述翼槽的内径侧端部的不与所述翼根接触的非接触面在横截面形状中具有比所述翼根的内径侧端部的非接触面大的曲率半径。根据该结构,通过在翼槽的内径侧端部的凹部也增大曲率半径,从而能够缓和该部分的应力集中。

权利要求和/或说明书和/或附图中公开的至少两个结构的任意组合都包含在本发明中。特别是,权利要求的每个权利要求的两个以上的任意组合都包含在本发明中。

附图说明

通过参考了附图的以下优选的实施方式的说明,能够更清楚地理解本发明。但是,实施方式和附图仅用于图示和说明,不应用于限定本发明的范围。本发明的范围由所附的权利要求确定。在附图中,多个附图中的相同附图标记表示相同或相当的部分。

图1是表示应用本发明的第一实施方式的旋转体的燃气轮机的概要结构的局部剖面侧视图。

图2是表示本发明的第一实施方式的旋转体的主视图。

图3是放大表示图2的旋转体的动翼的安装部分的主视图。

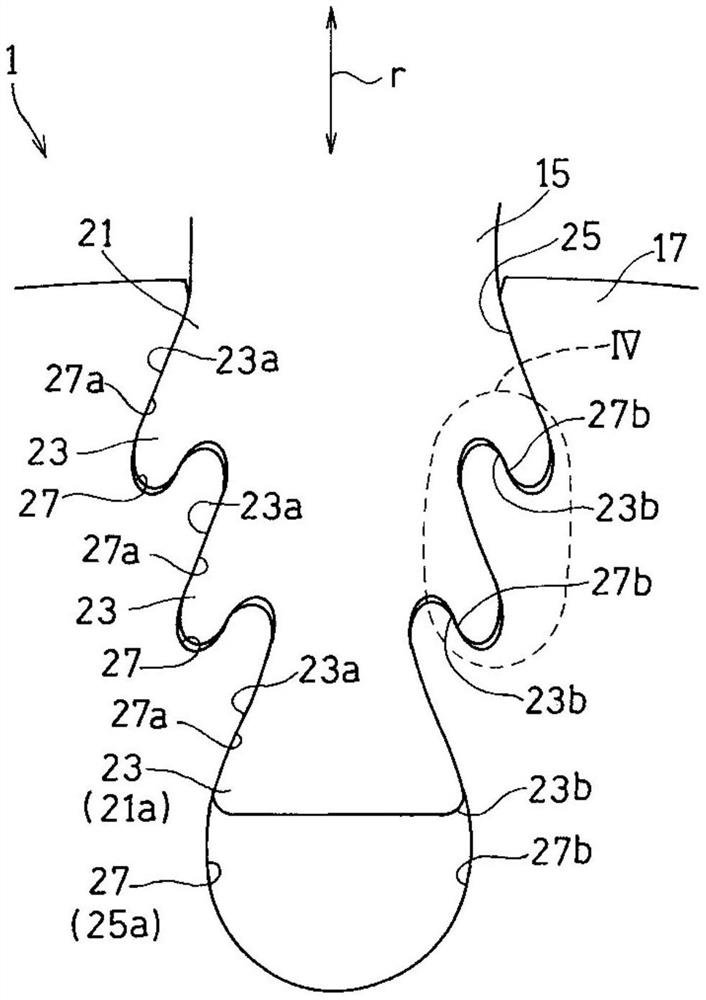

图4是放大表示图3的IV部分的主视图。

图5是表示与图3的实施方式的效果有关的计算结果的等值线图。

图6是表示与图3的实施方式的效果有关的计算结果的等值线图。

图7是放大表示本发明的第二实施方式的旋转体的动翼的安装部分的主视图。

图8是表示图7的实施方式的变形例的旋转体的主视图。

图9是表示以往的动翼的翼根和轮盘的翼槽的形状的主视图。

具体实施方式

以下,根据附图说明本发明的实施方式。

图1表示应用本发明的第一实施方式的旋转体1的涡轮机械的一例。在该图中,作为涡轮机械的一例而示出燃气轮机GT。燃气轮机GT利用压缩机3压缩从外部导入的空气IA,作为压缩空气CA导入燃烧器5,并将燃料F喷射到燃烧器5内与压缩空气CA一起燃烧,利用得到的高温高压的燃烧气体驱动涡轮7。通过涡轮7的旋转,与构成所述旋转体1的旋转轴9即转子连结的发电机那样的负载(未图示)被驱动。

在涡轮7中,植设在涡轮壳体11的内周部的多个静翼13与配置在转子的外周部的多个动翼15在轴心方向上交替相邻配置。具体地说,如图2所示,动翼15通过与设置在旋转体1上的轮盘17的外周部连结,从而在周向上植设有多个。

旋转体1具有:旋转轴9、在旋转轴9的外周面上以圆盘状突出设置的轮盘17、在轮盘17的外周部沿周向排列多个而配置的动翼15。各动翼15具有翼根21。翼根21配置在该动翼15的内径侧,成为与轮盘17嵌合连结的部分。如图3所示,动翼15的翼根21具有用于将该翼根21卡定在轮盘17上的、向包含周向成分的方向的两侧突出的突出部23。各动翼15的翼根21的横截面形状形成为相对于旋转体1的径向r大致线对称。另外,在本说明书中,“横截面”是指以旋转体1为基准的横截面。

轮盘17在其外周部具有翼槽25。翼槽25具有能够收容动翼15的翼根21的形状,成为翼根21嵌合的部分。翼槽25形成为能够收容翼根21的形状,并且具有用于将动翼15的翼根21卡定在该轮盘17上的、向包含周向成分的方向的两侧凹陷的凹部27。各轮盘17的翼槽25的横截面形状形成为相对于旋转体1的径向r大致线对称。在本说明书中,将在同一径向位置向翼根21的周向两侧突出的一组突出部23、以及与突出部23对应的向翼槽25的周向两侧凹陷的一组凹部27称为“段”。在图示的例子中,动翼15的翼根21具有多段(在本例中为3段)突出部23。轮盘17的翼槽25也具有多段(本例中为3段)凹部27。此外,在本说明书中,在翼根21和翼槽25具有多段的情况下,按照从径向外侧开始的顺序称为“第n段”。即,位于径向最外侧的段是第1段。

由于旋转体1旋转导致离心力作用于动翼15,因此在设置了旋转体1的装置(在该实施方式中为图1所示的燃气轮机GT)的运转中,在翼根21的各突出部23中,主要朝向径向外侧的面成为与轮盘17的翼槽25面接触的接触面23a,主要朝向径向内侧的面成为非接触面23b。此外,在翼槽25的各凹部27中,主要朝向径向内侧的面成为与翼根21接触的接触面27a,主要朝向径向外侧的面成为非接触面27b。

在横截面视角下,翼根21的突出部23的接触面23a以随着朝向该翼根21的中央部而从径向内侧向径向外侧延伸的方式倾斜。在横截面视角下,翼槽25的凹部27的接触面27a也同样以随着朝向该翼槽25的中央部而从径向内侧向径向外侧延伸的方式倾斜。另外,在以下的说明中,将随着朝向翼根21或翼槽25的中央部而从径向外侧向径向内侧延伸的倾斜角度(换言之,从径向内侧朝向外侧以从翼根21或翼槽25的中央部离开的方式延伸的倾斜角度)称为“正”的角度,将与正的角度反向的角度称为“负”的角度。即,负的角度被定义为随着朝向翼根21或翼槽25的中央部而从径向内侧向径向外侧延伸的倾斜角度(换言之,从径向内侧朝向外侧以向翼根21或翼槽25的中央部接近的方式延伸的倾斜角度)。翼根21的突出部23以及翼槽25的凹部27的接触面23a、27a以负的角度倾斜。

在本实施方式中,在动翼15的翼根21中,至少1段突出部23的非接触面23b以负的角度倾斜。同样,在轮盘17的翼槽25中,至少1段凹部27的各非接触面27b以负的角度倾斜。

更具体地,在图示的例子中,翼根21的除了最终段(在本例中为第3段)以外的所有段(在本例中为第1段和第2段)的突出部23的各非接触面23b以负的角度倾斜。翼根21的内径侧端部21a即最终段的非接触面23b形成为与径向r大致正交的平坦面。此外,翼槽25的除了最终段(在本例中为第3段)以外的所有段(在本例中为第1段和第2段)的凹部27的各非接触面27b以负的角度倾斜。翼槽25的内径侧端部25a即最终段的非接触面27b作为整体形成为向径向内侧凹陷的曲面。另外,在轮盘17的翼槽25中,除了最终段(在本例中为第三段)以外的所有段(在本例中为第1段和第2段)的凹部27的形状形成为与动翼15的翼根21的对应的段的突出部23的形状大致对应的形状,因此,在以下的说明中,有时省略翼槽25的凹部27的形状的说明。

在本实施方式的动翼15以及轮盘17中,通过将翼根21的突出部23和翼槽25的凹部27的非接触面23b、27b形成为以负的角度倾斜,能够抑制翼根21和翼槽25的局部的应力集中的产生。以下详细说明该作用。

图9表示一般的现有例的旋转体101的动翼15的翼根21以及轮盘17的翼槽25的形状。在该现有例中,与本实施方式的翼根21和翼槽25不同,各非接触面23b、27b以正的角度倾斜。在这样的现有例的翼根21和翼槽25中,在(1)接触面上的接触部分的两端部(以下简称为“接触端部”。)31、31以及(2)翼根21和翼槽25的、与接触端部31相邻的圆弧形状的凹部(以下简称为“R状部”。)33产生较大的应力集中。

首先,为了降低接触端部31的应力集中,需要使作用于翼根21、翼槽25的离心力载荷的路径从两接触端部31、31向接触部分的中央部偏移。载荷有容易通过刚性大的部分的倾向,因此为了使上述离心力载荷的路径偏移,使翼根21的突出部23的刚性的分布的重心更向前端侧偏移是有效的。另一方面,为了降低R状部33的应力集中,增大R状部33的曲率半径是有效的。如本实施方式那样,在翼根21和翼槽25中,通过使非接触面以负的角度倾斜,能够在不增大翼根21和翼槽25的径向尺寸以及周向尺寸的情况下,实现给翼根21和翼槽25带来上述那样的效果的形状变更。

更具体地,如图3所示,在本实施方式的动翼15中,通过使非接触面23b与翼根21的突出部23的接触面23a都以负的角度倾斜,与以往的形状相比,突出部23的截面形状变得细长。即,突出部23的宽度尺寸在突出部23整体上变细且均匀化。翼槽25的凹部27、27之间的突出部也同样如此。通过这样的形状,两突出部的刚性的分布的重心与以往的形状相比更向前端侧偏移,接触端部31的应力集中被缓和。

此外,通过使突出部23的截面形状变得细长,容易使与接触端部31相邻的非接触部分的曲率半径增大。在该例中,如图4所示,比突出部23的接触端部31更靠近根部侧的R状部33形成为由两段不同的曲率半径构成的弯曲形状。在此,将与接触端部31相邻的R状部33称为“第1R状部33A”,将与第1R状部33A相邻且形成突出部23的前端部的R状部33称为“第2R状部33B”。另外,在图9所示的以往的形状上也同样,与接触端部31相邻的R状部33形成为由两段不同的曲率半径构成的弯曲形状。本实施方式中的第1R状部33A的曲率半径设定为以往的形状的R状部的第1R状部的曲率半径的约3倍。

图5、图6表示对本实施方式的形状(图3的形状:实施例)以及以往的形状(图9的形状:比较例)模拟应力的集中状态的计算结果。图5表示对于实施例和比较例计算最小主应力、即该部位的最大压缩应力的大小的结果。图6表示对于实施例和比较例计算最大主应力、即该部位的最大拉伸应力的大小的结果。另外,在实施例和比较例中,设翼根和翼槽的接触部分的长度相同。

从图5所示的结果可知,在比较例中在接触端部产生的压缩应力的集中在实施例中被大幅缓和。同样,从图6所示的结果可知,在比较例中在R状部产生的拉伸应力的集中在实施例中被大幅缓和。

在图9的以往的形状中,如果允许例如翼根21、翼槽25的周向尺寸的增大,则也能够将翼根21的突出部23、翼槽25的凹部27形成为细长的形状,如果允许翼根21、翼槽25的径向尺寸的增大,则能够增大R状部33的曲率半径。但是,难以在维持翼根21、翼槽25整体的周向尺寸以及径向尺寸的同时实现包含这两个要素的形状变更。与此相对,在图3所示的本实施方式中,通过在翼根21以及翼槽25使非接触面23b、27b以负的角度倾斜,能够在不增大翼根21、翼槽25的整体尺寸的情况下实现上述的形状变更。

在本实施方式中,进一步地,翼根21的第1段和第2段的突出部23形成为尖细的横截面形状。也就是说,在图4所示的这些各突出部23中,非接触面23b相对于径向r的倾斜角度θ2比接触面23a相对于径向r的倾斜角度θ1大。同样,翼槽25的第1段和第2段的凹部27形成为尖细的横截面形状。也就是说,在这些凹部27中,非接触面27b相对于径向r的倾斜角度θ2比接触面27a相对于径向r的倾斜角度θ1大。在此,接触面的倾斜角度θ1是指接触面在两接触端部31、31的中间点M1处的相对于径向r的倾斜角度,非接触面的倾斜角度θ2是指离心力未作用于旋转体1而非接触面彼此接触的状态下的接触面在两接触端部的中间点M2处的相对于径向r的倾斜角度。即,在接触面和非接触面在其截面视角下整体为直线状的情况下,该直线的倾斜角度(与上述中间点的倾斜角度相等)为所述“倾斜角度θ1”或“倾斜角度θ2”,在接触面和非接触面在其截面视角下为多段弯曲的形状或曲线状的情况下,上述中间点的倾斜角度为所述“倾斜角度θ1”或“倾斜角度θ2”。

通过这样构成,突出部23的刚性的分布的重心向前端侧偏移,因此能够更可靠地使载荷的路径向接触部分的中央部偏移,能够缓和接触端部31的应力集中。

在本实施方式中,如图3所示,进一步地,轮盘17的翼槽25的内径侧端部25a(最终段的凹部27)的非接触面27b在横截面形状中具有比动翼15的翼根21的内径侧端部21a(最终段的突出部23)的非接触面23b大的曲率半径。翼槽25的内径侧端部25a的非接触面27b的曲率半径在能够维持轮盘17的整体尺寸且充分确保动翼15支承性能的范围内优选尽可能大。这样,通过在翼槽25的内径侧端部25a的凹部27也做成曲率半径大的形状,从而能够缓和该部分的应力集中。

根据以上说明的本实施方式的旋转体1的动翼15和轮盘17、以及具备它们的旋转体1,通过将非接触面23b、27b的倾斜设为负的角度,能够不增大翼根21和翼槽25的整体尺寸而缓和接触端部31和R状部33的应力集中。

图7表示本发明的第二实施方式的旋转体1。在本实施方式中,在动翼15的翼根21的内径侧端部21a即最终段的非接触面23b上,形成有向径向外侧凹陷的内径端凹部41。本实施方式的其他结构与图3所示的第一实施方式相同。

这样,通过在动翼15的翼根21的内径侧端部21a形成内径端凹部41,从而能够削减几乎对于动翼15的支承没有助益的部分的壁厚而减少动翼15的重量。由此,动翼15受到的离心力变小,其结果为,在翼根21和翼槽25整体产生的应力也变小。进而,通过在相当于翼根21的最终段的突出部23的内径侧端部21a形成内径端凹部41,从而在最终段的突出部23中,非接触面23b、27b也以负的角度倾斜。由此,在最终段的突出部23中,刚性的分布的重心向前端侧偏移,因此接触端部31的应力集中被缓和。

另外,在上述各实施方式中,示出了翼根21具有多段突出部23的例子。通过这样的结构,能够更可靠地将动翼15卡定在盘17的翼槽25中。当然,如图8所示,动翼15的翼根21也可以仅具有1段突出部23,轮盘17的翼槽25也可以仅具有1段凹部27。在这种情况下,也是成为翼根21的内径侧端部21a的唯一的突出部23的非接触面23b以负的角度倾斜,由此在内径侧端部21a形成内径端凹部41。

此外,本发明的旋转体1的动翼15、轮盘17以及具备它们的旋转体1不仅能够适用于在上述各实施方式中作为一例示出的燃气轮机的涡轮,例如也能够适用于燃气轮机的压缩机、蒸汽轮机等各种涡轮机械。

以上参照附图对本发明的优选实施方式进行了说明,但是在不脱离本发明宗旨的范围内能够进行各种添加、变更或删除。因此,这些方式也包含在本发明的范围内。

附图标记说明

1-旋转体;15-动翼;17-轮盘;21-翼根;23-突出部;25-翼槽;27-凹部。

- 旋转体的动翼以及轮盘

- 凸轮控制叶片转动的轮式动翼装置与轮式动翼方法