一种叶片榫头喷丸工艺分离式保护夹具及其装夹方法

文献发布时间:2023-06-19 12:08:44

技术领域

本发明涉及航空发动机技术领域,具体涉及一种叶片榫头喷丸工艺分离式保护夹具及其装夹方法。

背景技术

航空发动机叶片喷丸区与非喷丸区以缘板四边分界,没有过渡区,保护难度大,易造成缘板侧面有丸粒飞溅。目前国内叶型保护通常采用人工胶带粘贴及尼龙保护夹具。人工胶带粘贴,因为缘板太薄其四周粘贴效果不佳易脱落,且粘贴时每件零件的胶带粘贴状态无法保证完全一致,导致喷丸后状态不一;且粘胶带保护费时费力同时喷丸后残胶清理不易,导致生产效率低下,不利于大批量的生产。尼龙保护夹具则不耐丸粒冲击,易磨损,且丸粒尺寸很小,公称直径只有0.3mm,在高压下丸流速度及快,使得在喷丸过程中无法避免丸粒飞溅,损伤缘板四周涂层,甚至丸粒会进入夹具腔体造成叶型的表面损伤。因此,现有技术中存在航空发动机叶片榫头喷丸时叶身无法对丸粒完全隔绝的问题。

发明内容

本发明的目的在于提供一种叶片榫头喷丸工艺分离式保护夹具及其装夹方法,以解决现有航空发动机叶片喷丸时非喷丸区无法对丸粒完全隔绝的问题。

本发明解决上述技术问题的技术方案如下:

一种叶片榫头喷丸工艺分离式保护夹具,包括:底座、设置在底座上的支架以及放置在支架内侧软套;

支架上连接有第一夹紧件和第二夹紧件,第一夹紧件和第二夹紧件与软套的外壁配合;

软套套设在叶片外侧,软套的顶部设有与叶片榫头接触的支撑块。

本发明的叶片可直接装置于软套中,叶片榫头与支撑块接触进行限位,再将软套放置在支架的内侧,通过第一夹紧件和第二夹紧件分别对软套施加正面和侧面的夹紧力,从而使软套内侧的叶片与软套紧密贴合,防止喷丸过程中丸粒进入软套内,造成丸粒飞溅以及装卸时划伤叶身,解决现有航空发动机叶片榫头喷丸时叶身无法对丸粒完全隔绝的问题。

进一步地,上述第一夹紧件包括与软套外壁配合的第一夹板、与第一夹板配合的第一螺旋杆以及垂直设置在螺旋杆远离第一夹板端部的第一手柄,螺旋杆贯穿支架并与其螺纹连接。

本发明可通过旋转第一手柄带动第一螺旋杆对第一夹板进行挤压,从而使第一夹板挤压软套的长侧边,使软套与其内侧的叶片榫头长边紧密贴合,从而在对榫头的长边方向进行封闭。

进一步地,上述第二夹紧件包括与软套外壁配合的第二夹板、与第二夹板配合的第二螺旋杆以及设置在螺旋杆远离第二夹板端部的第二手柄,第二螺旋杆贯穿支架并与其螺纹连接。

本发明可通过旋转第二手柄带动第二螺旋杆对第二夹板进行挤压,从而使第二夹板挤压软套的短侧边,使软套与其内侧的叶片榫头短边紧密贴合,从而在对榫头的短边方向进行封闭。

进一步地,上述支架包括依次连接的第一侧板、第二侧板以及L型块,第一侧板与第一夹板相对设置,第二侧板与第二夹板相对设置,第一侧板和第二侧板分别与底座连接第一螺旋杆和第二螺旋杆分别穿过L型块的两边。

本发明的第一侧板和第二侧板分别固定在底座上,用于对受到第一夹板和第二夹板的挤压的软套进行支撑,从而配合第一夹紧件和第二夹紧件对整个叶身进行密封,避免丸粒混入对叶身造成损伤。

进一步地,上述第一夹板和第二夹板的底部分别连接有凸块,凸块与底座连接,并分别在凸块分别与第一夹板和第二夹板的连接处开设有弧形槽。

本发明的第一夹板和第二夹板的底部通过凸块与底座连接,并在凸块和夹板的连接处开设有弧形槽,使得第一夹板和第二夹板具备一定的弹性,可在螺旋杆的挤压作用下紧贴软套。

进一步地,上述软套的顶部开设有与叶片榫头长边凹槽相对应的两个第一凹槽,第一侧板上开设有与第一凹槽相对应的第二凹槽,第一夹板上也开设有与第一凹槽相对应的第三凹槽。

本发明的软套、第一侧板以及第一夹板上分别开设有凹槽,方便在喷丸时丸粒能够充分与叶片榫头长边凹槽进行接触。

进一步地,上述软套为橡胶套。

本发明的橡胶套具备较好韧性,从而在与叶片紧密接触时不会造成损伤。

进一步地,上述底座的边缘分别开设有多个U型槽。

本发明的底座通过U型槽连接螺钉从而固定在工作台上,并且可对底座的位置进行微调。

一种叶片榫头喷丸工艺分离式保护夹具的装夹方法,采用上述的叶片榫头喷丸工艺分离式保护夹具,包括以下步骤:

S1:将多个叶片分别放置在多个软套中,并使榫头的底面与支撑块接触进行定位;

S2:将装夹好叶片的软套放置在支架的内侧,使软套的外壁分别与第一侧板和第二侧边接触;

S3:旋转第一手柄和第二手柄,带动第一螺旋杆和第二螺旋杆分别挤压第一夹板和第二夹板;

S4:第一夹板和第二夹板分别挤压软套,使叶片榫头的侧面与软套紧密贴合;

S5:对装夹好的叶片榫头进行喷丸,完成后再拧松第一夹紧件和第二夹紧件,更换装夹有未抛丸叶片的软套,并重复S2至S4步骤。

本发明具有以下有益效果:

本发明的叶片可直接装置于软套中,叶片榫头与支撑块接触进行限位,再将软套放置在支架的内侧,通过第一夹紧件和第二夹紧件分别对软套施加正面和侧面的夹紧力,从而使软套内侧的叶片与软套紧密贴合,防止喷丸过程中丸粒进入软套内,造成丸粒飞溅以及装卸时划伤叶身,解决现有航空发动机叶片榫头喷丸时叶身无法对丸粒完全隔绝的问题。

附图说明

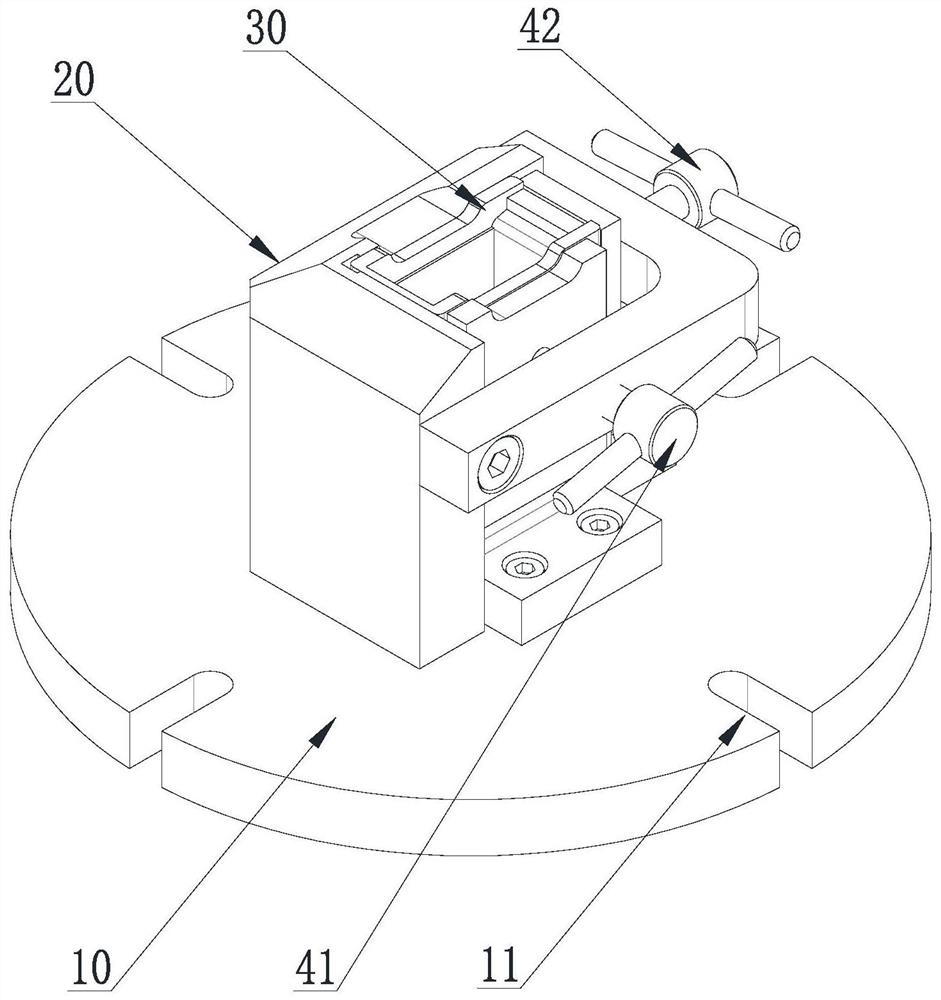

图1为本发明叶片榫头喷丸工艺分离式保护夹具的结构示意图;

图2为本发明叶片榫头喷丸工艺分离式保护夹具的工作示意图;

图3为本发明支架的结构示意图;

图4为本发明软套的结构示意图;

图5为本发明第一夹紧件的结构示意图;

图6为本发明第二夹紧件的结构示意图;

图7为工件航空发动机叶片的结构示意图。

图中:10-底座;11-U型槽;20-支架;21-第一侧板;22-第二侧板;23-L型块;24-第二凹槽;30-软套;31-支撑块;32-第一凹槽;41-第一夹紧件;42-第二夹紧件;43-第一夹板;44-第一螺旋杆;45-第一手柄;46-第二夹板;47-第二螺旋杆;48-第二手柄;49-弧形槽;50-杆帽;51-第三凹槽;52-凸块。

具体实施方式

以下结合附图对本发明的原理和特征进行描述,所举实例只用于解释本发明,并非用于限定本发明的范围。

实施例

参照图1,一种叶片榫头喷丸工艺分离式保护夹具,包括:底座10、设置在底座10上的支架20以及设置在支架20内侧的软套30。

参照图7,航空发动机叶片的顶部为榫头结构,榫头上开设有多个隼齿,榫头下侧为叶身,具备细长、变径且弯曲的结构特点。

参照图1和图2,底座10呈圆盘状,中间位置开设有多个螺纹孔,用于连接固定支架20。在底座10的边缘分别开设有多个U型槽11,U型槽11通过螺钉可将底座10固定在工作台上,并且可根据实际需求对底座10的位置进行微调。

参照图3支架20包括依次连接的第一侧板21、第二侧板22以及L型块23,第一侧板21和第二侧板22分别与底座10连接,L型块23的两端分别于第一侧板21和第二侧板22连接,并且L型块23底部悬空,使得第一侧板21、第二侧板22以及L型块23的内侧形成一个与外界连通的长方体区域,从而方便将软套30放置在该区域内。

参照图4,软套30用于套设在航空发动机叶片叶身的外侧,叶片榫头暴露在软套30的外侧方便喷丸,软套30可对叶片叶身进行保护。软套30的材质为橡胶套,具备良好的任性,从而避免在与叶身的接触中对叶身造成损伤。软套30的顶部内侧设有与叶片榫头底面接触的支撑块31,支撑块31的形状与叶片榫头底面的形状相适配,从而将叶片放入到软套30中,可通过榫头底面与支撑块31的接触对叶片进行定位。软套30的顶部开设有与叶片榫头长边凹槽相对应的两个第一凹槽32,第一侧板21上开设有与第一凹槽32相对应的第二凹槽24,从而避免对叶片榫头长边凹槽造成遮挡,使其在喷丸过程中能够与丸粒充分接触,避免对喷丸效果造成影响。

参照图5和图6,支架20上还连接有分别与软套30的外壁配合的第一夹紧件41和第二夹紧件42,第一夹紧件41和第二夹紧件42分别对软套30的两个相邻的侧面进行夹紧,从而使软套30的另外两个侧面与第一侧板21和第二侧板22紧密接触,从而使软套30内壁与叶片榫头紧密贴合,对叶片叶身进行密封保护,从而避免在榫头喷丸过程中丸粒进入软套30与叶身接触,避免对叶身造成损伤,从而造成废品率上升。

第一夹紧件41包括与第一侧板21相对设置的第一夹板43、端部与第一夹板43配合的第一螺旋杆44以及垂直设置在第一螺旋杆44另一端的第一手柄45,第一螺旋杆44贯穿L型块23的其中一边并与其螺纹连接。操作者可通过旋转第一手柄45带动第一螺旋杆44对第一夹板43进行挤压,从而使第一夹板43挤压软套30的长侧边,使软套30与其内侧的叶片榫头长边紧密贴合,从而在对榫头的长边方向进行封闭。

第二夹紧件42包括与第二侧板22相对设置的第二夹板46、端部与第二夹板46配合的第二螺旋杆47以及垂直设置在第二螺旋杆47另一端的第二手柄48,第二螺旋杆47贯穿L型块23的另一边并与其螺纹连接。操作者可通过旋转第二手柄48带动第二螺旋杆47对第二夹板46进行挤压,从而使第二夹板46挤压软套30的短侧边,使软套30与其内侧的叶片榫头短边紧密贴合,从而在对榫头的短边方向进行封闭。

第一夹板43和第二夹板46的底部分别连接有凸块52,凸块52上开设有螺纹孔并与底座10连接。并且在凸块52分别与第一夹板43和第二夹板46的连接处开设有弧形槽49,使得第一夹板43和第二夹板46具备一定的弹性,可在第一螺旋杆44和第二螺旋杆47的挤压作用下紧贴软套30。在第一夹板43上开设有与第一凹槽32和第二凹槽24相对应的第三凹槽51,从而避免对叶片榫头长边凹槽造成遮挡,使其在喷丸过程中能够与丸粒充分接触,避免对喷丸效果造成影响。

在第一螺旋杆44和第二螺旋杆47远离软套30的端部分别设有杆帽50,杆帽50可以是焊接在端部或者与螺旋杆一体成型的。杆帽50上开设有延伸方向与螺旋杆相垂直的通孔,第一手柄45和第二手柄48分别穿过通孔从而贯穿杆帽50,操作者即可通过旋转第一手柄45或者第二手柄48带动第一螺旋杆44或者第二螺旋杆47进行移动。

参照图1和图2,一种叶片榫头喷丸工艺分离式保护夹具的装夹方法,采用上述的叶片榫头喷丸工艺分离式保护夹具,包括以下步骤:

S1:将多个叶片分别放置在多个软套30中,并使榫头的底面与支撑块31接触进行定位;

S2:将装夹好叶片的软套30放置在支架20的内侧,使软套30的外壁分别与第一侧板21和第二侧板22接触;

S3:旋转第一手柄45和第二手柄48,带动第一螺旋杆44和第二螺旋杆47分别挤压第一夹板43和第二夹板46;

S4:第一夹板43和第二夹板46分别挤压软套30,使叶片榫头的侧面与软套30内壁紧密贴合;

S5:对装夹好的叶片榫头进行喷丸,完成后再拧松第一夹紧件41和第二夹紧件42,更换装夹有未抛丸叶片的软套30,并重复S2至S4步骤。

本发明的叶片可直接装置于软套30中,叶片榫头与支撑块31接触进行限位,再将软套30放置在支架20的内侧,通过第一夹紧件41和第二夹紧件42分别对软套30施加正面和侧面的夹紧力,从而使软套30内侧的叶片与软套30内壁紧密贴合,防止喷丸过程中丸粒进入软套30内,造成丸粒飞溅以及装卸时划伤叶身,解决现有航空发动机叶片榫头喷丸时叶身无法对丸粒完全隔绝的问题。

以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种叶片榫头喷丸工艺分离式保护夹具及其装夹方法

- 一种叶片类零件的喷丸夹具及喷丸方法