一种自加强型的中空纤维超滤膜及其制备方法、应用

文献发布时间:2023-06-19 12:14:58

技术领域

本发明涉及一种中空纤维超滤膜,具体涉及一种自加强型的中空纤维超滤膜及其制备方法、应用。

背景技术

近十年,低压膜工艺(超滤和微滤)技术取得了长足的发展和广泛的应用。由于其具有设备简单、占地面积小、相态不变、操作压力低、材料要求低、设备简单等特点,其应用范围也从研究领域迅速延伸至实际应用领域,如电子、医药、电泳漆、饮料、食品化工、医疗和废水处理及回收利用等。目前,开发新型膜材料,寻找高性能膜材料改性方案,从而获得更优异的性能,包括高抗污染性,高通量和高截留等的低压分离膜。

聚醚砜(PES)作为一种性能优异的聚合物材料,具有良好的化学稳定性,热稳定性,耐酸碱及耐氧化性。其在超滤膜的应用中取得了广泛的应用。但还是存在一些不足之处:其中之一就是以聚醚砜为主体的外压中空纤维膜的强度不足,在长期运行下会出现膜丝断裂的现象频发。目前市场上出现一系列中空纤维膜丝的加强研究。例如以中空编织管为强度支撑,在编织管外层涂敷一层高聚物涂层从而形成加强型的中空纤维膜丝。但这种膜丝的外径偏大,膜丝填充面积偏小,而且容易形成剥离。也有在膜本体层中混纺若干短纤维的中空纤维膜。该中空纤维膜整体强度虽然大幅度提高,但因为短纤维是混入铸膜液中,在喷丝过程中其排列无规律,使得膜丝的物理拉伸强度不均匀,膜丝易断裂变形。还有研究以涤纶纤维,玻璃纤维,碳纤维,尼龙等为加强筋,在中空纤维膜丝中埋入4-8根加强筋以强化膜丝强度,但由于热收缩率的不同,这些加强筋很容易与聚醚砜膜丝产生剥离而使膜丝剥落变形。

发明内容

为了解决上述技术问题,本发明提供一种自加强型的中空纤维超滤膜及其制备方法、应用,不仅制备得到的中空纤维超滤膜性能稳定,强度高,亲水性能高,耐污染能力强,纯水通量和有机物的截留得到了提高,而且本发明的配方简单,材料和生产成本较低,工艺操作简单,易于大规模生产。

为了达到上述目的,本发明的技术方案如下:

本发明提供一种自加强型的中空纤维超滤膜的制备方法,分别制备铸膜料液、芯液和铸膜加强筋料液,将铸膜料液、芯液和铸膜加强筋料液通过喷丝头挤出,经过相变凝固液固化后制备得到自加强型的中空纤维超滤膜,所述铸膜加强筋料液用于增强中空纤维超滤膜的强度。

本发明提供一种自加强型的中空纤维超滤膜及其制备方法、应用,不仅制备得到的中空纤维超滤膜性能稳定,强度高,亲水性能高,耐污染能力强,纯水通量和有机物的截留得到了提高,而且本发明的配方简单,材料和生产成本较低,工艺操作简单,易于大规模生产。

作为优选技术方案,所述铸膜加强筋料液包括聚醚砜高聚物和聚醚砜加强筋溶剂,其中所述聚醚砜高聚物为聚醚砜、聚砜中的任一种或几种,所述聚醚砜加强筋溶剂为二甲基甲酰胺、二甲基乙酰胺、N-甲基吡咯烷酮中的任一种或几种。

作为优选技术方案,制备铸膜加强筋料液,包括以下步骤:

将聚醚砜高聚物和聚醚砜加强筋溶剂置于溶解釜中,于温度60~90℃,转速为100r/min条件下,搅拌溶解24~48小时,降温至20~50℃后,于压力为-0.09~-0.08MPa条件下,真空脱泡8~12h后,得到铸膜加强筋料液。

作为优选技术方案,所述铸膜料液包括:聚醚砜类高分子、铸膜溶剂、铸膜非溶剂和铸膜助剂,其中所述聚醚砜类高分子为聚醚砜、聚砜中的任一种或几种,所述铸膜溶剂为二甲基甲酰胺、二甲基乙酰胺、N-甲基吡咯烷酮中的任一种或几种,所述铸膜助剂为聚乙二醇、聚乙烯吡咯烷酮中的任一种或几种,所述铸膜非溶剂为去离子水或乙醇中的任一种。

作为优选技术方案,制备铸膜料液,包括以下步骤:

将聚醚砜类高分子、铸膜溶剂、铸膜非溶剂和铸膜助剂置于溶解釜中,于温度40~60℃,转速为100r/min条件下,搅拌溶解24~48小时,降温至20~30℃后,于压力为-0.09~-0.08MPa条件下,真空脱泡8~12h后,得到铸膜料液。

作为优选技术方案,所述芯液包括:芯液溶剂和芯液非溶剂,其中所述芯液溶剂为二甲基甲酰胺、二甲基乙酰胺、N-甲基吡咯烷酮中的任一种或几种,所述芯液非溶剂为去离子水、乙醇中的任一种或几种。

作为优选技术方案,制备芯液,包括以下步骤:

将芯液溶剂和芯液非溶剂置于搅拌釜中,于转速100r/min条件下,搅拌混合4h,于压力为-0.05MPa条件下,真空脱泡2~4h后得到芯液。

作为优选技术方案,制备自加强型的中空纤维超滤膜,具体包括以下步骤:

将铸膜料液,铸膜加强筋料液和芯液分别通过铸膜液泵、铸膜加强筋液泵和芯液泵由铸膜液通道、铸膜加强筋液通道和芯液通道注入双层喷丝头,并经由双层喷丝头的铸膜液口、铸膜加强筋液口和芯液口挤出中空管状液膜,中空管状液膜通过空气段,进入相变凝固浴池中固化,恒温浸泡脱除溶剂得到中空纤维膜丝,在绕丝轮水浴池中对中空纤维膜丝依次经过水、甘油的浸泡,卷绕于绕丝轮后晾干,得到自加强型的中空纤维超滤膜。

本发明还提供一种自加强型的中空纤维超滤膜,根据以上任一项所述自加强型的中空纤维超滤膜的制备方法制备得到。

本发明还提供一种自加强型的中空纤维超滤膜在家用净水、海水淡化或工业废水处理中的应用。

本发明提供一种自加强型的中空纤维超滤膜及其制备方法、应用,具有以下有益效果:

1)本发明提供一种自加强型的中空纤维超滤膜及其制备方法、应用,独特的选择层成型工艺,工艺简单,材料和工艺成本低,易于大规模生产;

2)本发明提供一种自加强型的中空纤维超滤膜及其制备方法、应用,加入铸膜加强筋料液,提高了中空纤维超滤膜的强度;

3)本发明提供一种自加强型的中空纤维超滤膜及其制备方法、应用,中空纤维超滤膜性能稳定,抗污染能力强,提高了中空纤维超滤膜纯水通量和分离效率,使得本发明的自加强型的中空纤维超滤膜能够在家用净水、海水淡化或工业废水处理中得到广泛应用;

附图说明

图1为本发明提供的一种自加强型的中空纤维超滤膜制备的流程图;

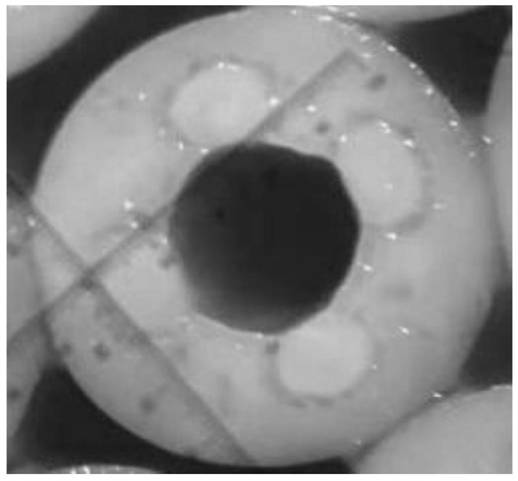

图2为本发明提供的一种自加强型的中空纤维超滤膜的形貌图;

图3为本发明提供的一种自加强型的中空纤维超滤膜的形貌图;

图4为本发明提供的一种自加强型的中空纤维超滤膜的性能检测流程图。

其中:1-芯液泵;2-铸膜液泵;3-铸膜加强筋溶液泵;4-双层喷丝头;5-第一相变凝固浴池;6-第二相变凝固浴池;7-绕丝轮水浴池;8-绕丝轮;9-空气段;10-循环水;11-自加强型的中空纤维超滤膜;12-泵。

具体实施方式

下面结合附图详细说明本发明的优选实施方式。

可以理解,本发明是通过一些实施例为了达到本发明的目的,如图1所示,本发明提供一种自加强型的中空纤维超滤膜的制备方法,包括以下步骤:

将铸膜料液,铸膜加强筋料液和芯液分别通过铸膜液泵2、铸膜加强筋液泵3和芯液泵1由铸膜液通道、铸膜加强筋液通道和芯液通道注入双层喷丝头4,并经由双层喷丝头4的铸膜液口、铸膜加强筋液口和芯液口挤出中空管状液膜,中空管状液膜通过高度为10㎝空气段9,先后进入第一相变凝固浴池5和第二相变凝固浴池6后固化,恒温浸泡脱除溶剂得到中空纤维膜丝,在绕丝轮水浴池7中对中空纤维膜丝依次经过水、甘油的浸泡,卷绕于绕丝轮8后晾干,得到自加强型的中空纤维超滤膜。

一种自加强型的中空纤维超滤膜的制备方法,包括以下步骤:

制备铸膜加强筋料液,包括以下步骤:

将聚醚砜高聚物和聚醚砜加强筋溶剂置于溶解釜中,于温度60~90℃,转速为100r/min条件下,搅拌溶解24~48小时,降温至20~60℃后,于压力为-0.09~-0.08MPa条件下,真空脱泡8~12h后,得到铸膜加强筋料液;

制备铸膜料液,包括以下步骤:

将聚醚砜类高分子、铸膜溶剂、铸膜非溶剂和铸膜助剂置于溶解釜中,于温度40~60℃,转速为100r/min条件下,搅拌溶解24~48小时,降温至20~30℃后,于压力为-0.09~-0.08MPa条件下,真空脱泡8~12h后,得到铸膜料液。

制备芯液,包括以下步骤:

将芯液溶剂和芯液非溶剂置于搅拌釜中,于转速100r/min条件下,搅拌混合4h,于压力为-0.05MPa条件下,真空脱泡2~4h后得到芯液;

制备自加强型的中空纤维超滤膜,包括以下步骤:

将铸膜料液,铸膜加强筋料液和芯液分别通过铸膜液泵2、铸膜加强筋液泵3和芯液泵1由铸膜液通道、铸膜加强筋液通道和芯液通道注入双层喷丝头4,并经由双层喷丝头4的铸膜液口、铸膜加强筋液口和芯液口挤出中空管状液膜,中空管状液膜通过高度为10㎝空气段9,先后进入第一相变凝固浴池5和第二相变凝固浴池6中固化,恒温浸泡脱除溶剂得到中空纤维膜丝,在绕丝轮水浴池7中对中空纤维膜丝依次经过水、甘油的浸泡,卷绕于绕丝轮8后晾干,得到自加强型的中空纤维超滤膜。

其中所述铸膜加强筋料液包括聚醚砜高聚物和聚醚砜加强筋溶剂,其中所述聚醚砜高聚物为聚醚砜、聚砜中的任一种或几种,所述聚醚砜加强筋溶剂为二甲基甲酰胺、二甲基乙酰胺、N-甲基吡咯烷酮中的任一种或几种。

其中所述铸膜料液包括:聚醚砜类高分子、铸膜溶剂、铸膜非溶剂和铸膜助剂,其中所述聚醚砜类高分子为聚醚砜、聚砜中的任一种或几种,所述铸膜溶剂为二甲基甲酰胺、二甲基乙酰胺、N-甲基吡咯烷酮中的任一种或几种,所述铸膜助剂为聚乙二醇、聚乙烯吡咯烷酮中的任一种或几种,所述铸膜非溶剂为去离子水或乙醇中的任一种。

其中所述芯液包括:芯液溶剂和芯液非溶剂,其中所述芯液溶剂为二甲基甲酰胺、二甲基乙酰胺、N-甲基吡咯烷酮中的任一种或几种,所述芯液非溶剂为水、乙醇中的任一种或几种。

本发明提供自加强型的中空纤维超滤膜的性能检测方法,如下:

如图2和图3所示,我们可以观察到自加强型的中空纤维超滤膜的直径为15~100mm,长度是200~400mm,有效膜面积为0.09~2.5m

其中F为渗透通量(l/m

在去离子水冲洗约1小时后,膜通量达到恒定,用各种源水溶液对自加强型的中空纤维超滤膜进行过滤测试,包括不同有机物标液来估计孔径,表征电荷性质并评估截留率。相应地测量每种源水溶液的通量和截留率。根据以下公式计算溶质截留率R(%):

其中R为膜的溶质截留率;Cp为渗透液溶质浓度;Cf为源水溶质浓度。

实施例1

本实施例提供一种自加强型的中空纤维超滤膜的制备方法,包括以下步骤:

制备铸膜加强筋料液,包括以下步骤:

按重量比例,依次称取35份聚醚砜和65份二甲基甲酰胺置于溶解釜中,于温度60℃,转速为100r/min条件下,搅拌溶解24小时,降温至20℃后,于压力为-0.09MPa条件下,真空脱泡12h后,得到均相铸膜加强筋料液;

制备铸膜料液,包括以下步骤:

按重量比例,依次称取15份聚醚砜,30份去离子水,2份聚乙二醇和53份二甲基甲酰胺置于溶解釜中,于温度50℃,转速为100r/min条件下,搅拌溶解24小时,降温至30℃后,于压力为-0.09MPa条件下,真空脱泡12h后,得到均相铸膜料液;

制备芯液,包括以下步骤:

按重量比例,依次称取80份二甲基甲酰胺和20份去离子水置于搅拌釜中,于转速100r/min条件下,搅拌混合4h,于压力为-0.05MPa条件下,真空脱泡4h后得到芯液;

制备自加强型的中空纤维超滤膜,包括以下步骤:

将铸膜料液,铸膜加强筋料液和芯液分别通过铸膜液泵2、铸膜加强筋液泵3和芯液泵1由铸膜液通道、铸膜加强筋液通道和芯液通道注入双层喷丝头4,并经由双层喷丝头4的铸膜液口、铸膜加强筋液口和芯液口挤出中空管状液膜,中空管状液膜通过高度为10㎝空气段9,先后进入第一相变凝固浴池5和第二相变凝固浴池6中固化,恒温浸泡脱除溶剂得到中空纤维膜丝,在绕丝轮水浴池7中对中空纤维膜丝依次经过水、甘油的浸泡,卷绕于绕丝轮8后晾干,得到自加强型的中空纤维超滤膜,所述自加强型的中空纤维超滤膜的内外径为0.7/1.6mm。

对制备得到的自加强型的中空纤维超滤膜进行表征,其主要性能参数为:膜丝外径为1.6mm,内径为0.7mm,MWCO(截留分子量)是100kDa,拉伸强度是12N,纯水通量为1000LMH/bar.25℃。

实施例2

本实施例提供一种自加强型的中空纤维超滤膜的制备方法,包括以下步骤:

制备铸膜加强筋溶液,包括以下步骤:

按重量比例,依次称取30份聚醚砜和70份二甲基乙酰胺置于溶解釜中,于温度90℃,转速为100r/min条件下,搅拌溶解24小时,降温至20℃后,于压力为-0.08MPa条件下,真空脱泡12h后,得到均相铸膜加强筋溶液;

制备铸膜料液,包括以下步骤:

按重量比例,依次称取15份聚醚砜,30份去离子水,2份聚乙烯吡咯烷酮和53份二甲基乙酰胺置于溶解釜中,于温度40℃,转速为100r/min条件下,搅拌溶解48小时,降温至20℃后,于压力为-0.08MPa条件下,真空脱泡12h后,得到均相铸膜料液;

制备芯液,包括以下步骤:

按重量比例,依次称取78份二甲基乙酰胺和22份乙醇置于搅拌釜中,于转速100r/min条件下,搅拌混合4h,于压力为-0.05MPa条件下,真空脱泡2h后得到芯液;

制备自加强型的中空纤维超滤膜,包括以下步骤:

将铸膜料液,铸膜加强筋料液和芯液分别通过铸膜液泵2、铸膜加强筋液泵3和芯液泵1由铸膜液通道、铸膜加强筋液通道和芯液通道注入双层喷丝头4,并经由双层喷丝头4的铸膜液口、铸膜加强筋液口和芯液口挤出中空管状液膜,中空管状液膜通过高度为10㎝空气段9,先后进入第一相变凝固浴池5和第二相变凝固浴池6中固化,恒温浸泡脱除溶剂得到中空纤维膜丝,在绕丝轮水浴池7中对中空纤维膜丝依次经过水、甘油的浸泡,卷绕于绕丝轮8后晾干,得到自加强型的中空纤维超滤膜,自加强型的中空纤维超滤膜的内外径为0.7/1.6mm。

对制备得到的中空纤维膜进行表征,其主要性能参数为:膜丝外径为1.6mm,内径为0.7mm,MWCO(截留分子量)是100kDa,拉伸强度是11N,纯水通量为1050LMH/bar.25℃。

实施例3

本实施例提供一种自加强型的中空纤维超滤膜的制备方法,包括以下步骤:

制备铸膜加强筋溶液,包括以下步骤:

按重量比例,依次称取40份聚砜和60份N-甲基吡咯烷酮置于溶解釜中,于温度70℃,转速为100r/min条件下,搅拌溶解32小时,降温至50℃后,于压力为-0.09MPa条件下,真空脱泡8h后,得到均相铸膜加强筋料液;

制备铸膜料液,包括以下步骤:

按重量比例,依次称取16份聚砜,31份乙醇,3份聚乙烯吡咯烷酮和50份N-甲基吡咯烷酮置于溶解釜中,于温度60℃,转速为100r/min条件下,搅拌溶解32小时,降温至30℃后,于压力为-0.085MPa条件下,真空脱泡8h后,得到均相铸膜料液;

制备芯液,包括以下步骤:

按重量比例,依次称取80份N-甲基吡咯烷酮和20份乙醇置于搅拌釜中,于转速100r/min条件下,搅拌混合4h,于压力为-0.05MPa条件下,真空脱泡4h后得到芯液;

制备自加强型的中空纤维超滤膜,包括以下步骤:

将铸膜料液,铸膜加强筋料液和芯液分别通过铸膜液泵2、铸膜加强筋液泵3和芯液泵1由铸膜液通道、铸膜加强筋液通道和芯液通道注入双层喷丝头4,并经由双层喷丝头4的铸膜液口、铸膜加强筋液口和芯液口挤出中空管状液膜,中空管状液膜通过高度为10㎝空气段9,先后进入第一相变凝固浴池5和第二相变凝固浴池6中固化,恒温浸泡脱除溶剂得到中空纤维膜丝,在绕丝轮水浴池7中对中空纤维膜丝依次经过水、甘油的浸泡,卷绕于绕丝轮8后晾干,得到自加强型的中空纤维超滤膜,自加强型的中空纤维超滤膜的内外径为0.65/1.55mm。

对制备得到的自加强型的中空纤维超滤膜进行表征,其主要性能参数为:膜丝外径为1.55mm,内径为0.65mm,MWCO(截留分子量)是100kDa,拉伸强度是14N,纯水通量约为1100LMH/bar.25℃。

实施例4

本实施例提供一种自加强型的中空纤维超滤膜的制备方法,包括以下步骤:

制备铸膜加强筋料液,包括以下步骤:

按重量比例,依次称取45份聚砜和55份二甲基甲酰胺置于溶解釜中,于温度80℃,转速为100r/min条件下,搅拌溶解35小时,降温至40℃后,于压力为-0.08MPa条件下,真空脱泡9h后,得到均相铸膜加强筋料液;

制备铸膜料液,包括以下步骤:

按重量比例,依次称取17份聚砜,30份乙醇,2份聚乙烯吡咯烷酮和51份N-甲基吡咯烷酮置于溶解釜中,于温度50℃,转速为100r/min条件下,搅拌溶解32小时,降温至30℃后,于压力为-0.08MPa条件下,真空脱泡10h后,得到均相铸膜料液;

制备芯液,包括以下步骤:

按重量比例,依次称取80份N-甲基吡咯烷酮和20份乙醇置于搅拌釜中,于转速100r/min条件下,搅拌混合4h,于压力为-0.05MPa条件下,真空脱泡4h后得到芯液;

制备自加强型的中空纤维超滤膜,包括以下步骤:

将铸膜料液,铸膜加强筋料液和芯液分别通过铸膜液泵2、铸膜加强筋液泵3和芯液泵1由铸膜液通道、铸膜加强筋液通道和芯液通道注入双层喷丝头4,并经由双层喷丝头4的铸膜液口、铸膜加强筋液口和芯液口挤出中空管状液膜,中空管状液膜通过高度为10㎝空气段9,先后进入第一相变凝固浴池5和第二相变凝固浴池6中固化,恒温浸泡脱除溶剂得到中空纤维膜丝,在绕丝轮水浴池7中对中空纤维膜丝依次经过水、甘油的浸泡,卷绕于绕丝轮8后晾干,得到自加强型的中空纤维超滤膜,自加强型的中空纤维超滤膜的内外径为0.75/1.65mm。

对制备得到的自加强型的中空纤维超滤膜进行表征,其主要性能参数为:膜丝外径为1.65mm,内径为0.75mm,MWCO(截留分子量)是100kDa,拉伸强度是15N,纯水通量约为1100LMH/bar.25℃。

对比案例1

对比案例1提供一种中空纤维膜制备方法,包括以下制备步骤:

制备铸膜料液,包括以下步骤:

按重量比例,依次称取15份聚醚砜,30份去离子水,2份聚乙二醇和53份二甲基甲酰胺置于溶解釜中,于温度50℃,转速为100r/min条件下,搅拌溶解24小时,降温至30℃后,于压力为-0.09MPa条件下,真空脱泡12h后,得到均相铸膜料液;

制备芯液,包括以下步骤:

按重量比例,依次称取80份二甲基甲酰胺和20份去离子水置于搅拌釜中,于转速100r/min条件下,搅拌混合4h,于压力为-0.05MPa条件下,真空脱泡4h后得到芯液;

制备中空纤维超滤膜,包括以下步骤:

将铸膜料液和芯液分别分别通过铸膜液泵和芯液泵由铸膜液通道和芯液通道注入一个喷丝头,并经由所述喷丝头的铸膜液口和芯液口挤出中空管状液膜,然后,所述中空管状液膜经过高度为10cm的空气间隙后先后进入第一相变凝固浴池和第二相变凝固浴池中固化,相变形成中空纤维纳滤膜丝,在绕丝轮水浴池中对中空纤维超滤膜丝依次经过水、甘油的浸泡,中空纤维超滤膜丝卷绕于绕丝轮后晾干,得到中空纤维超滤膜,中空纤维超滤膜的内外径为0.7/1.3mm。

该中空纤维超滤膜配方中不包括:铸膜加强筋料液,对制备得到的中空纤维超滤膜进行表征,其主要性能参数为:膜丝外径为1.3mm,内径为0.7mm,MWCO(截留分子量)是100kDa,拉伸强度是4N,纯水通量为800LMH/bar.25℃。

对比案例2

对比案例2提供一种中空纤维膜制备方法,包括以下制备步骤:

制备铸膜料液,包括以下步骤:

按重量比例,依次称取16份聚砜,31份乙醇,3份聚乙烯吡咯烷酮和50份N-甲基吡咯烷酮置于溶解釜中,于温度60℃,转速为100r/min条件下,搅拌溶解32小时,降温至30℃后,于压力为-0.085MPa条件下,真空脱泡8h后,得到均相铸膜料液;

制备芯液,包括以下步骤:

按重量比例,依次称取80份N-甲基吡咯烷酮和20份乙醇置于搅拌釜中,于转速100r/min条件下,搅拌混合4h,于压力为-0.05MPa条件下,真空脱泡4h后得到芯液;

制备自加强型的中空纤维超滤膜,包括以下步骤:

将铸膜料液和芯液分别分别通过铸膜液泵和芯液泵由铸膜液通道和芯液通道注入一个喷丝头,并经由所述喷丝头的铸膜液口和芯液口挤出中空管状液膜,然后,所述中空管状液膜经过高度为10cm的空气间隙后先后进入第一相变凝固浴池和第二相变凝固浴池中固化,相变形成中空纤维纳滤膜丝,在绕丝轮水浴池中对中空纤维超滤膜丝依次经过水、甘油的浸泡,中空纤维超滤膜丝卷绕于绕丝轮后晾干,得到中空纤维超滤膜,中空纤维超滤膜的内外径为0.65/1.25mm。

该中空纤维超滤膜配方中不包括:铸膜加强筋料液,对制备得到的中空纤维超滤膜进行表征,其主要性能参数为:膜丝外径为1.25mm,内径为0.65mm,MWCO(截留分子量)是100kDa,拉伸强度是4.5N,纯水通量为500LMH/bar.25℃。

本发明的实施例1-4中的中空纤维超滤膜配方中包含铸膜加强筋料液,膜丝拉伸强度分别为12N、11N、14N和15N,纯水通量分别为1000LMH/bar.25℃、1050LMH/bar.25℃、1100LMH/bar.25℃和1100LMH/bar.25℃;对比案例1-2的中空纤维超滤膜配方中不包含铸膜加强筋料液,膜丝拉伸强度分别为4N和4.5N,纯水通量分别为800LMH/bar.25℃和500LMH/bar.25℃;可以观察到,本发明中空纤维超滤膜配方中加入铸膜加强筋料液达到了提高膜强度和纯水通量的目的。

可以理解,本发明是通过一些实施例进行描述的,本领域技术人员知悉的,在不脱离本发明的精神和范围的情况下,可以对这些特征和实施例进行各种改变或等效替换。另外,在本发明的教导下,可以对这些特征和实施例进行修改以适应具体的情况及材料而不会脱离本发明的精神和范围。因此,本发明不受此处所公开的具体实施例的限制,所有落入本申请的权利要求范围各种改变或等效替换。另外,在本发明的教导下,可以对这些特征和实施例进行修改以适应具体的情况及材料而不会脱离本发明的精神和范围。因此,本发明不受此处所公开的具体实施例的限制,所有落入本申请的权利要求范围内的实施例都属于本发明所保护的范围内。

- 一种自加强型的中空纤维超滤膜及其制备方法、应用

- 一种中空纤维超滤膜用碱性清洗剂及其制备方法和应用