SE-PERC电池正银的测试方法及系统

文献发布时间:2023-06-19 12:14:58

技术领域

本申请属于太阳能电池技术领域,尤其涉及一种SE-PERC电池正银的测试方法及系统。

背景技术

相关技术主要针对TOPCon电池或者无SE的PERC电池进行金属诱导复合测试。然而,SE区域一般小于120um,无法在SE区域内排布线宽差异足够大的渐变线宽的栅线,不能参考TOPCon或者无SE的PERC的图形设计和测试方法进行针对SE的金属诱导复合测试。基于此,如何进行SE-PERC电池正银的金属诱导复合值的测试,成为了亟待解决的问题。

发明内容

本申请提供一种SE-PERC电池正银的测试方法及系统,旨在解决如何进行SE-PERC电池正银的金属诱导复合值的测试的问题。

第一方面,本申请提供的SE-PERC电池正银的测试方法,包括:

将待测试电池片的正面分为多个区域,所述多个区域包括第一电池区域和多个第二电池区域,所述第一电池区域为无栅线的区域,所述第二电池区域为有栅线的区域,多个所述第二电池区域的栅线宽度不同;

分别测试所述第一电池区域和多个所述第二电池区域的暗饱和电流密度,以得到第一测试值和多个第二测试值;

根据所述第一测试值和多个所述第二测试值,确定所述待测试电池片的SE区域金属诱导复合值和非SE区域金属诱导复合值。

可选地,根据所述第一测试值和多个所述第二测试值确定所述待测试电池片的SE区域金属诱导复合值和非SE区域金属诱导复合值,包括:

根据所述第一测试值和多个所述第二测试值,确定所述非SE区域金属诱导复合值;

根据所述非SE区域金属诱导复合值、所述第一测试值和多个所述第二测试值,确定所述SE区域金属诱导复合值。

可选地,根据所述第一测试值和多个所述第二测试值,确定所述非SE区域金属诱导复合值,包括:

根据多个所述第二测试值拟合曲线;

确定所述曲线的斜率;

根据所述曲线的斜率和所述第一测试值确定所述非SE区域金属诱导复合值。

可选地,在所述根据所述曲线的斜率和所述第一测试值确定所述非SE区域金属诱导复合值的步骤中,采用如下公式:

J

其中,J

可选地,根据所述非SE区域金属诱导复合值、所述第一测试值和多个所述第二测试值,确定所述SE区域金属诱导复合值,包括:

确定所述曲线的截距;

获取硅衬底暗饱和电流密度和背面暗饱和电流密度;

获取所述PERC电池SE区域的面积与总面积的比值;

根据所述截距、所述第一测试值、所述硅衬底暗饱和电流密度、所述背面暗饱和电流密度、所述比值和所述非SE区域金属诱导复合值,确定所述SE区域金属诱导复合值。

可选地,在所述根据所述截距、所述第一测试值、所述硅衬底暗饱和电流密度、所述背面暗饱和电流密度、所述比值和所述非SE区域金属诱导复合值,确定所述SE区域金属诱导复合值的步骤中,采用如下公式:

J

其中,J

可选地,所述待测试电池片包括第三电池区域,所述测试方法包括:

切割所述第三电池区域,以得到多个电池条;

测量每个所述电池条的接触电阻,以得到接触电阻率值。

可选地,所述待测试电池片包括多组,每组所述待测试电池片采用对应的一种浆料印刷电路,多组所述待测试电池片的烧结温度均为同一当前烧结温度,所述测试方法包括:

根据每组所述待测试电池片的SE区域金属诱导复合值、非SE区域金属诱导复合值和所述接触电阻率值,从多组所述待测试电池片中确定第一目标组;

将所述第一目标组对应的浆料确定为与所述当前烧结温度的匹配性最强的浆料;

其中,所述第一目标组的SE区域金属诱导复合值为全部SE区域金属诱导复合值中的最小值,且,所述第一目标组的非SE区域金属诱导复合值为全部非SE区域金属诱导复合值中的最小值,且,所述第一目标组的接触电阻率值为全部接触电阻率值中的最小值。

可选地,所述待测试电池片包括多组,多组所述待测试电池片印刷电路采用的浆料均为同一当前浆料,每组所述待测试电池片采用对应的一种温度进行烧结,所述测试方法包括:

根据每组所述待测试电池片的SE区域金属诱导复合值、非SE区域金属诱导复合值和所述接触电阻率值,从多组所述待测试电池片中确定第二目标组;

将所述第二目标组对应的温度确定为与所述当前浆料的匹配性最强的烧结温度;

其中,所述第二目标组的SE区域金属诱导复合值为全部SE区域金属诱导复合值中的最小值,且,所述第二目标组的非SE区域金属诱导复合值为全部非SE区域金属诱导复合值中的最小值,且,所述第二目标组的接触电阻率值为全部接触电阻率值中的最小值。

第二方面,本申请提供的SE-PERC电池正银的测试系统,包括处理器和与所述处理器连接的存储器,所述存储器存储有测试程序,所述测试程序被所述处理器执行时实现上述任一项的方法。

本申请实施例的SE-PERC电池正银的测试方法及系统,通过测试待测试电池片的第一电池区域和多个所述第二电池区域的暗饱和电流密度,并对得到的测试值进行处理,可以得到SE区域金属诱导复合值和非SE区域金属诱导复合值,实现了SE-PERC电池正银的的金属诱导复合值的测试。

附图说明

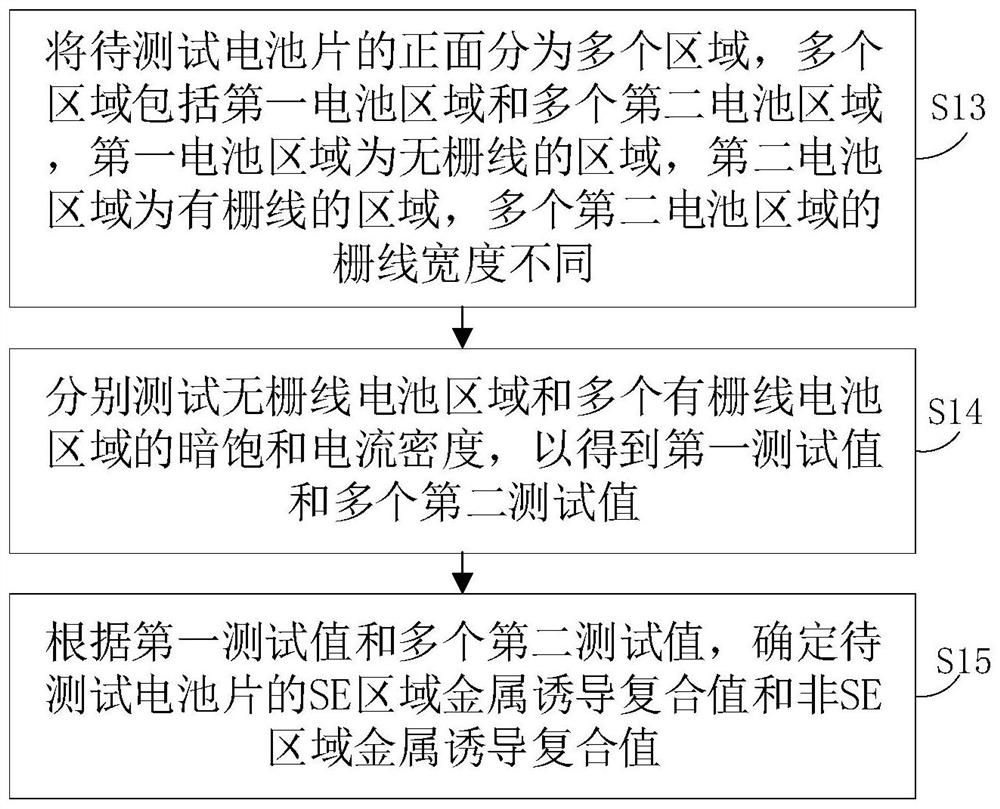

图1是本申请实施例的SE-PERC电池正银的测试方法的流程示意图;

图2是本申请实施例的SE-PERC电池正银的测试方法中正面测试网版的结构示意图;

图3是本申请实施例的SE-PERC电池正银的测试方法中背面测试网版的结构示意图;

图4是本申请实施例的SE-PERC电池正银的测试方法的流程示意图;

图5是本申请实施例的SE-PERC电池正银的测试方法的流程示意图;

图6是本申请实施例的SE-PERC电池正银的测试方法的流程示意图;

图7是本申请实施例的SE-PERC电池正银的测试方法的流程示意图;

图8是本申请实施例的SE-PERC电池正银的测试方法的流程示意图;

图9是本申请实施例的SE-PERC电池正银的测试方法的流程示意图;

图10是本申请实施例的SE-PERC电池正银的测试方法的流程示意图。

具体实施方式

为了使本申请的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本申请进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本申请,并不用于限定本申请。

目前没有SE-PERC电池正银的金属诱导复合值的测试方法。本申请通过测试待测试电池片的第一电池区域和多个第二电池区域的暗饱和电流密度,并对得到的测试值进行处理,可以实现SE-PERC电池正银的金属诱导复合值的测试。

请参阅图1,本申请实施例提供的SE-PERC电池正银的测试方法,其特征在于,测试方法包括:

步骤S13:将待测试电池片的正面分为多个区域,多个区域包括第一电池区域和多个第二电池区域,第一电池区域为无栅线的区域,第二电池区域为有栅线的区域,多个第二电池区域的栅线宽度不同;

步骤S14:分别测试第一电池区域和多个第二电池区域的暗饱和电流密度,以得到第一测试值和多个第二测试值;

步骤S15:根据第一测试值和多个第二测试值,确定待测试电池片的SE区域金属诱导复合值和非SE区域金属诱导复合值。

本申请实施例的SE-PERC电池正银的测试方法,通过测试待测试电池片的第一电池区域和多个第二电池区域的暗饱和电流密度,并对得到的测试值进行处理,可以得到SE区域金属诱导复合值和非SE区域金属诱导复合值,实现了SE-PERC电池正银的的金属诱导复合值的测试。

可以理解,SE是指选择性发射极(selective emitter)。PERC是指钝化发射极背面电池(Passivated Emitterand Rear Cell)。

图2是待测试电池片的电路对应的正面测试网版10的结构示意图。正面测试网版10包括第一电池区域110、多个第二电池区域120和多个第三网版区域130。第一网版区域110与第一电池区域对应,第二网版区域120与第二电池区域对应,第三网版区域130与第三电池区域对应。

图3是待测试电池片的电路对应的背面测试网版20的结构示意图。背面测试网版20包括多个第四网版区域210。在正面测试网版10和背面测试网版20重叠的情况下,多个第四网版区域210覆盖多个第二网版区域120。如此,使得电池正电极的印刷图形完全处于背电场的覆盖区域内,保证载流子的均匀产生及导出。

请注意,由于根据网版印刷电路,故网版区域和电池区域的解释和说明可相互参照。

具体地,此处“多个第二电池区域的栅线宽度不同”是指,每个第二电池区域的栅线宽度,不同于其他的第二电池区域的栅线宽度。

具体地,第一电池区域可呈正方形。第一电池区域的边长的范围为大于5cm。例如为5cm、6cm、7cm、8cm。第一电池区域的中心可与待测试电池片的中心重合。

第二电池区域的数量范围为2-8个,例如为2个、3个、4个、5个、6个、7个、8个。第三电池区域的数量范围为大于或等于2个,例如为2个、3个、4个、5个、6个、7个、8个、9个。第四电池区域的数量范围为2-8个,例如为2个、3个、4个、5个、6个、7个、8个。如此,使得测量的数量较多,从而使得后续处理数据得到的结果更加准确。

在图2的示例中,第一电池区域的数量为1个,第二电池区域的数量为4个,第三电池区域的数量为2个。如此,能够充分利用待测试电池片的区域,也可以得到充足的数据进行处理,有利于提高测试的准确性。

进一步地,4个第二电池区域和2个第三电池区域围绕第一电池区域。如此,可以减小由于区域在待测试电池片的具体位置不同而导致的误差,有利于提高测试的准确性。

每个第二电池区域可包括多个平行于SE方向的副栅和一个垂直于SE方向的主栅,副栅覆盖SE区域或位于SE区域内。第二电池区域用于测量金属诱导复合值。

每个第三电池区域可包括多个副栅,副栅的宽度小于SE宽度,副栅的长度大于1cm。第三电池区域用于测量接触电阻。

正面测试网版10可设有定位点,以在将正面测试网版10覆盖到待印刷电池片上印刷电路时,精准对位,使得副栅覆盖SE区域或位于SE区域内。背面测试网版20也可设有定位点。如此,使得印刷更加准确。

在步骤S13中,可通过运输设备将待测试电池片运输至测试设备,从而实现待测试电池片的获取。如此,无需人工参与,可以提高效率。

具体地,运输设备例如为机械臂、传送带等。

测试设备可包括光致发光(Photoluminescence,PL)测试仪,PL测试仪是利用光致发光测试电池少子寿命的仪器,可利用感兴趣区域(Region of Interest,ROI)功能,测量电池指定区域的有效少子寿命。可根据测得的有效少子寿命计算出该区域的暗饱和电流密度。

测试设备可包括Sinton少子寿命测试仪。可将Sinton测试仪的探针排或探针压住第二电池区域垂直于副栅的主栅,从而分别测得每个第二电池区域的暗饱和电流密度。

在步骤S14中,待测试电池片的数量可为多个,可采用多个测试设备同步测试待测试电池片,从而提高测试效率。

在步骤S15中,待测试电池片的数量可为多个,可将每个待测试电池片对应的测试值进行标记,以便于追溯测试值来源的待测试电池片。对于每个待测试电池片而言,可将每个电池区域对应的测试值进行标记,以便于追溯测试值来源的区域。如此,使得对测试值的管理更加规范有序,便于追溯、复查和纠错,不会引起混乱。

请参阅图4,可选地,步骤S15包括:

步骤S151:根据第一测试值和多个第二测试值,确定非SE区域金属诱导复合值;

步骤S152:根据非SE区域金属诱导复合值、第一测试值和多个第二测试值,确定SE区域金属诱导复合值。

如此,根据第一测试值和多个第二测试值,确定待测试电池片的SE区域金属诱导复合值和非SE区域金属诱导复合值,准确性较高。

请参阅图5,可选地,步骤S151包括:

步骤S1511:根据多个第二测试值拟合曲线;

步骤S1512:确定曲线的斜率;

步骤S1513:根据曲线的斜率和第一测试值确定非SE区域金属诱导复合值。

如此,通过拟合曲线来确定非SE区域金属诱导复合值,较为准确。

具体地,在步骤S1511中,每个第二电池区域对应曲线的一个数据点,横坐标为该第二电池区域的栅线覆盖面积与总面积的比值,记为F

可以理解,待测试电池片的数量可为多个,从而可以得到更多的数据点,使得拟合出的曲线更准确。

例如,待测试电池片的数量为1个,如图2所示,则可得到4个数据点,根据4个数据点拟合出曲线;又如,待测试电池片的数量为2个,每个待测试电池片均如图2所示,则可得到8个数据点,根据8个数据点拟合出曲线;若待测试电池片的数量为3个,每个待测试电池片均如图2所示,则可得到12个数据点,根据12个数据点拟合出曲线。

在步骤S1512中,可使用拟合工具将数据点拟合为曲线,可读取拟合工具输出的报告,从而确定曲线的斜率。拟合工具例如为origin函数绘图软件。

具体地,在步骤S1513中,采用如下公式:

J

其中,J

换言之,非SE区域金属诱导复合值J

可以理解,在待测试电池片的数量为多个的情况下,可将每个待测试电池片对应的第一测试值取平均值,将平均值作为第一测试值代入上述公式。这样,可以减小误差,提高测试的准确性。

可以理解,非SE区域金属诱导复合值J

请参阅图6,可选地,步骤S152包括:

步骤S1521:确定曲线的截距;

步骤S1522:获取硅衬底暗饱和电流密度和背面暗饱和电流密度;

步骤S1523:获取PERC电池SE区域的面积与总面积的比值;

步骤S1524:根据截距、第一测试值、硅衬底暗饱和电流密度、背面暗饱和电流密度、比值和非SE区域金属诱导复合值,确定SE区域金属诱导复合值。

如此,实现根据非SE区域金属诱导复合值、第一测试值和多个第二测试值,确定SE区域金属诱导复合值,较为准确。

在步骤S1521中,可读取拟合工具输出的报告,从而确定曲线的截距。

在步骤S1522中,可预先测量硅衬底暗饱和电流密度和背面暗饱和电流密度,并存储。如此,在需要使用比值时可直接读取,有利于提高效率。

在步骤S1523中,可预先测量PERC电池SE区域的面积与总面积,从而求出两者的比值并存储。如此,在需要使用比值时可直接读取,有利于提高效率。

在步骤S1524中,采用如下公式:

J

其中,J

可以理解,根据公式:

J

=(J

其中,J

如前所述,硅衬底暗饱和电流密度J

通过测量一定数量的待测试电池片不同F

斜率:k=J

截距:d=J

基于此,可得到前文的SE区域金属诱导复合值和非SE区域金属诱导复合值的计算公式:

非SE区域金属诱导复合值:J

SE区域金属诱导复合值:J

请参阅图7,可选地,在步骤S13前,测试方法包括:

步骤S11:在背面激光开槽后的待印刷电池片上,利用预设的测试网版印刷电路;

步骤S12:烧结印刷了电路的电池片,以得到待测试电池片。

如此,可以通过控制测试网版,来控制待测试电池片的多个电池区域的分布位置和栅线数量,不需要改变印刷的工艺,也不需要增加额外的制程,即可得到待测试电池片,有利于降低成本。而且,根据同样的测试网版可以制作出多个相同的待测试电池片,有利于提高效率。

可以理解,测试网版包括正面测试网版10和背面测试网版20。正面测试网版10用于印刷待印刷电池片的正面,背面测试网版10用于印刷待印刷电池片的背面。

具体地,可对硅片进行制绒清洗、扩散、SE、刻蚀、退火、背面钝化、正面进行等离子体增强化学气相沉积PECVD工艺后,得到镀膜后电池片。镀膜后电池片背面经局部激光开槽后形成待印刷电池片。利用测试网版对待印刷电池片丝网印刷背铝、正银,经烘干烧结后,得到待测试电池片。

进一步地,可将测试网版安装在印刷机上,并安装刮刀和回料刀;将浆料平铺在测试网版中并调整印刷参数;对待印刷电池片进行背铝印刷并烘干烧结,从而得到待测试电池片。

请参阅图2,在本实施例中,第一网版区域110的数量为1个,无栅线。第一网版区域110呈正方形,边长为5cm。

第二网版区域120呈矩形,长为137.229mm,宽为15mm。位于第一网版区域110同一侧的相邻两个网版区域,间距为10mm。每个第二网版区域120内外框的宽度、纵向栅线的宽度、横向栅线的宽度,均相同。相邻两根栅线的间距均为1.3587mm。配套(PT)值为137.229±0.015mm。

第二网版区域120的数量为4个,分别为第二网版区域121、第二网版区域122、第二网版区域123、第二网版区域124。第二网版区域121栅线的宽度为0.15mm。第二网版区域122栅线的宽度为0.25mm。第二网版区域123栅线的宽度为0.35mm。第二网版区域124栅线的宽度为0.45mm。

第三网版区域130的数量为2个,细栅的宽度为0.026mm,细栅的长度为43mm,每个第三网版区域130的栅线数量均为32根。

请参阅图3,在本实施例中,第四网版区域210呈矩形,长为140.208mm,宽为45mm。第四网版区域210的数量为2个,间距为58.734mm。两个第四网版区域210的内外框宽度相同,细栅宽度均为0.11mm,相邻两根栅线的间距均为1.104mm。PT值为140.208±0.015mm。

正面测试网版10和背面测试网版20采用如上参数,有利于提高测试的准确性和效率。

请参阅图8,可选地,待测试电池片包括第三电池区域,第三电池区域为有栅线的区域,测试方法包括:

步骤S16:切割第三电池区域,以得到多个电池条;

步骤S17:测量每个电池条的接触电阻,以得到接触电阻率值。

如此,可以实现接触电阻率值的测量,测量结果较为准确。

具体地,在步骤S16中,可使用激光划片机切割第三电池区域,以得到多个电池条。电池条沿副栅方向的宽度范围可为0.5-1.5cm,例如为0.5cm、0.6cm、0.7cm、1cm、1.3cm、1.5cm。在本实施例中,电池条沿副栅方向的宽度为1cm。

在步骤S17中,可使用接触电阻测试仪进行测量。

请参阅图9,可选地,待测试电池片包括多组,每组待测试电池片采用对应的一种浆料印刷电路,多组待测试电池片的烧结温度均为同一当前烧结温度,测试方法包括:

步骤S181:根据每组待测试电池片的SE区域金属诱导复合值、非SE区域金属诱导复合值和接触电阻率值,从多组待测试电池片中确定第一目标组;

步骤S182:将第一目标组对应的浆料确定为与当前烧结温度的匹配性最强的浆料;

其中,第一目标组的SE区域金属诱导复合值为全部SE区域金属诱导复合值中的最小值,且,第一目标组的非SE区域金属诱导复合值为全部非SE区域金属诱导复合值中的最小值,且,第一目标组的接触电阻率值为全部接触电阻率值中的最小值。

如此,在同一烧结温度下,测试多组采用不同浆料印刷的待测试电池片,根据得到的SE区域金属诱导复合值、非SE区域金属诱导复合值和接触电阻率值,筛选出与当前烧结温度的匹配性最强的浆料,可以高效且低成本地实现烧结工艺与浆料的匹配性评估,便于工作人员确定优化方向。

在步骤S181中,可以先根据每组待测试电池片的SE区域金属诱导复合值,确定最小的SE区域金属诱导复合值对应的待测试电池片;若最小的SE区域金属诱导复合值对应的待测试电池片为一组,则在该组待测试电池片对应的非SE区域金属诱导复合值是最小的非SE区域金属诱导复合值,且接触电阻率值是最小的接触电阻率值,的情况下,确定该组待测试电池片为第一目标组;若最小的SE区域金属诱导复合值对应的待测试电池片为多组,且在该多组待测试电池片中,最小的非SE区域金属诱导复合值对应的待测试电池片,与最小的接触电阻率值对应的待测试电池片相同,则将最小的非SE区域金属诱导复合值对应的待测试电池片确定为第一目标组。

类似地,可以先根据每组待测试电池片的非SE区域金属诱导复合值,确定最小的非SE区域金属诱导复合值对应的待测试电池片;若最小的非SE区域金属诱导复合值对应的待测试电池片为一组,则在该组待测试电池片对应的SE区域金属诱导复合值是最小的SE区域金属诱导复合值,且接触电阻率值是最小的接触电阻率值,的情况下,确定该组待测试电池片为第一目标组;若最小的非SE区域金属诱导复合值对应的待测试电池片为多组,且在该多组待测试电池片中,最小的SE区域金属诱导复合值对应的待测试电池片,与最小的接触电阻率值对应的待测试电池片相同,则将最小的SE区域金属诱导复合值对应的待测试电池片确定为第一目标组。

可以理解,在最小的SE区域金属诱导复合值对应的待测试电池片、最小的非SE区域金属诱导复合值和最小的接触电阻率值对应的待测试电池片,不是同一组待测试电池片的情况下,可确定无法找到第一目标组。

在一个例子中,待测试电池片包括两组,第一组待测试电池片采用第一浆料印刷电路,第二组待测试电池片采用第二浆料印刷电路,两组待测试电池片的烧结温度均为当前烧结温度。根据步骤S13-S17确定SE区域金属诱导复合值、非SE区域金属诱导复合值和接触电阻率值。在第一组待测试电池片的SE区域金属诱导复合值为全部SE区域金属诱导复合值中的最小值,且,非SE区域金属诱导复合值为全部非SE区域金属诱导复合值中的最小值,且,接触电阻率值为全部接触电阻率值中的最小值,的情况下,确定第一浆料为与当前烧结温度的匹配性最强的浆料;在第二组待测试电池片的SE区域金属诱导复合值为全部SE区域金属诱导复合值中的最小值,且,非SE区域金属诱导复合值为全部非SE区域金属诱导复合值中的最小值,且,接触电阻率值为全部接触电阻率值中的最小值,的情况下,确定第二浆料为与当前烧结温度的匹配性最强的浆料。

请参阅图10,可选地,待测试电池片包括多组,多组待测试电池片印刷电路采用的浆料均为同一当前浆料,每组待测试电池片采用对应的一种温度进行烧结,测试方法包括:

步骤S191:根据每组待测试电池片的SE区域金属诱导复合值、非SE区域金属诱导复合值和接触电阻率值,从多组待测试电池片中确定第二目标组;

步骤S192:将第二目标组对应的温度确定为与当前浆料的匹配性最强的烧结温度;

其中,第二目标组的SE区域金属诱导复合值为全部SE区域金属诱导复合值中的最小值,且,第二目标组的非SE区域金属诱导复合值为全部非SE区域金属诱导复合值中的最小值,且,第二目标组的接触电阻率值为全部接触电阻率值中的最小值。

如此,在采用同一浆料印刷电路的情况下,测试多组采用不同温度烧结的待测试电池片,根据得到的SE区域金属诱导复合值、非SE区域金属诱导复合值和接触电阻率值,筛选出与当前浆料的匹配性最强的温度,可以高效且低成本地实现烧结工艺与浆料的匹配性评估,便于工作人员确定优化方向。

关于步骤S191的解释和说明可参照前文步骤S191的部分,为避免冗余,在此不再赘述。

请注意,此处的“烧结温度”可指烧结时的峰值温度。

在一个例子中,待测试电池片包括三组,三组待测试电池片采用的浆料均为当前浆料,第一组待测试电池片的烧结温度为740℃,第二组待测试电池片的烧结温度为750℃,第三组待测试电池片的烧结温度为760℃。根据步骤S13-S17确定SE区域金属诱导复合值、非SE区域金属诱导复合值和接触电阻率值。在第一组待测试电池片的SE区域金属诱导复合值为全部SE区域金属诱导复合值中的最小值,且,非SE区域金属诱导复合值为全部非SE区域金属诱导复合值中的最小值,且,接触电阻率值为全部接触电阻率值中的最小值,的情况下,确定740℃为与当前浆料的匹配性最强的烧结温度;在第二组待测试电池片的SE区域金属诱导复合值为全部SE区域金属诱导复合值中的最小值,且,非SE区域金属诱导复合值为全部非SE区域金属诱导复合值中的最小值,且,接触电阻率值为全部接触电阻率值中的最小值,的情况下,确定750℃为与当前浆料的匹配性最强的烧结温度;在第三组待测试电池片的SE区域金属诱导复合值为全部SE区域金属诱导复合值中的最小值,且,非SE区域金属诱导复合值为全部非SE区域金属诱导复合值中的最小值,且,接触电阻率值为全部接触电阻率值中的最小值,的情况下,确定760℃为与当前浆料的匹配性最强的烧结温度。

本申请实施例提供的SE-PERC电池正银的测试系统,包括处理器和与处理器连接的存储器,存储器存储有测试程序,测试程序被处理器执行时实现上述任一项的方法。

例如执行:

步骤S13:将待测试电池片的正面分为多个区域,多个区域包括第一电池区域和多个第二电池区域,第一电池区域为无栅线的区域,第二电池区域为有栅线的区域,多个第二电池区域的栅线宽度不同;

步骤S14:分别测试第一电池区域和多个第二电池区域的暗饱和电流密度,以得到第一测试值和多个第二测试值;

步骤S15:根据第一测试值和多个第二测试值,确定待测试电池片的SE区域金属诱导复合值和非SE区域金属诱导复合值。

本申请实施例的SE-PERC电池正银的测试系统,通过测试待测试电池片的第一电池区域和多个第二电池区域的暗饱和电流密度,并对得到的测试值进行处理,可以得到SE区域金属诱导复合值和非SE区域金属诱导复合值,实现了SE-PERC电池正银的的金属诱导复合值的测试。

关于测试系统的其他解释和说明,可参照前文,为避免冗余,在此不再赘述。

综合以上,本申请实施例的SE-PERC电池正银的测试方法和系统,测试电池片制备简便,无需额外工艺制程或改变现有前道工艺制程,只需更换测试网版即可同时测得特定工艺及浆料下的金属诱导复合及接触电阻率。而且,测试准确率较高,具体地,在有SE设计的情况下,测得的SE区域金属复合准确度较高,误差在10%以内。另外,测试结果可以用于浆料无机配方的评估、电池工艺与浆料匹配性评估、以及新电池结构的评估。可根据测得的金属诱导复合值及接触电阻值,进行电池效率的模拟及损失分析,帮助研发及工艺人员判断电池结构、工艺及浆料的优化方向。

以上仅为本申请的较佳实施例而已,并不用以限制本申请,凡在本申请的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本申请的保护范围之内。

- SE-PERC电池正银的测试方法及系统

- 一种PERC电池正银副栅浆料及其制备方法