一种自动化制药生产线及工艺

文献发布时间:2023-06-19 12:16:29

技术领域

本发明涉及制药技术领域,更具体的是涉及自动化制药生产线及工艺技术领域。

背景技术

制药工程是一个化学、生物学、药学(中药学)和工程学交叉的工科类专业,以培养从事药品研发制造,新工艺、新设备、新品种的开发、放大和设计人才为目标,尽管制药工程专业在名称上是新的,但是从学科沿革来看它的产生并不是全新的,是相近专业的延续,也是中国科学技术发展的产物,随着社会的的发展和需求,现有制药生产线,基本都是半自动试生产,需要大量劳动力来支撑。

现有针对原料药粉、化工粉体的灭菌干燥所用的设备,均是间歇式多工序混合制作的独立生产设备,各工序之间需要设置一个周转设备或人工进行周转,容器和粉料多次裸露在工作环境中,这样容易使已干燥冷却后的原料暴露在空气中,产生了二次污染。

同时在制药生产过程中的许多环节都会产生大量粉尘和有机废气,废气中的主要成分为甲苯、甲醇、氯化氢等。目前药企采取的废气处理工艺处理方式单一,存在处理效率低、运行成本高、二次污染严重等问题。

目前的制药系统的原料粉碎设备还存在出料不方便不彻底以及冷却效果不好的缺陷。

如何解决上述技术问题成了本领域技术人员的努力方向。

发明内容

本发明的目的在于:为了解决上述技术问题,本发明提供一种自动化制药生产线及工艺。

本发明为了实现上述目的具体采用以下技术方案:

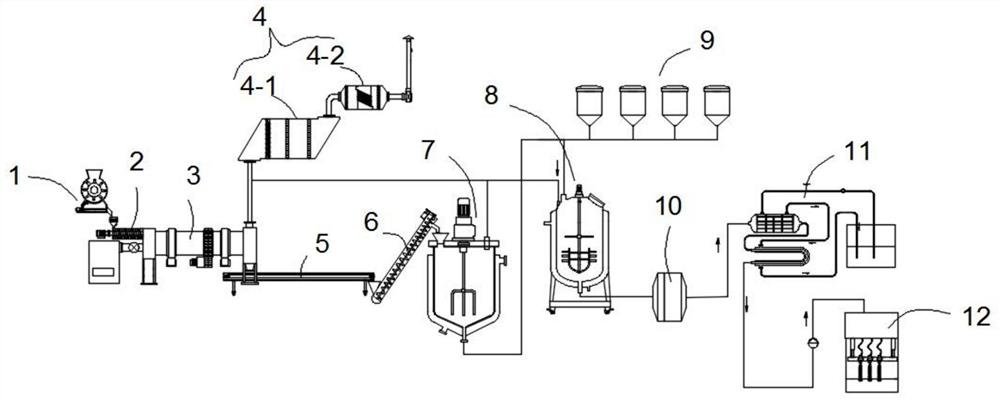

一种自动化制药生产线,包括按制备流程依次连接原料破碎机构、防堵塞输送机构、原料烘干机构、水平输送线、绞龙上料机构、复合溶解罐、混合搅拌罐、过滤器和药品灌装机构,所述原料烘干机构包括废气出口,废气出口连接有组合式废气处理系统,复合溶解罐和混合搅拌罐的废气出口通过管道与组合式废气处理系统入口连通,组合式废气处理系统包括依次设置的可调式吸附机构、高效过滤机构和抽风机构,所述过滤器和药品灌装机构之间设置有循环水冷却系统,所述混合搅拌罐的进料口还设置有与辅料加料系统,所述原料破碎机构包括破碎腔和通过过滤筛网连通的出料腔,所述破碎腔顶部设置有进料口,出料腔侧壁底部设置有方便出料的出料口,所述出料腔内部设置有把粉碎后物料推入到出料口位置的推料机构,所述出料腔内顶部远离出料口一侧设置有弹性导料组件。

进一步地,所述破碎腔内设置有破碎盘,所述破碎盘的圆周上均布有多个主破碎齿,破碎腔的内壁上设置有多个与主破碎齿配合的辅助破碎齿;

所述弹性导料组件包括铰接在过滤筛网远离出料口一侧的倾斜导料板和设置在出料腔内与倾斜导料板连接的弹性支撑机构,所述弹性支撑机构为支撑弹簧;

所述推料机构包括能够在出料腔底部往复运动的异型推料板和驱动异型推料板运动的直线驱动机构,所述直线驱动机构为丝杆螺母驱动组件或直线驱动气缸,所述异型推料板包括竖直设置的立板和设置在立板底部与出料腔底部贴合的推料底板,推料底板上表面倾斜设置,所述推料底板横截面为直角三角形,两直角边分别与立板和出料腔底部。

进一步地,可调式吸附机构包括吸附壳体和与吸附壳体内部连通的进气口和出气口,所述吸附壳体内沿气流方向依次设置有可调式吸附组件和多个并列设置的活性炭吸附块;

可调式吸附组件包括两端固定在吸附壳体内的连接杆、两端自由的活动连杆和多块层叠设置的吸附块,所有吸附块同一侧均与连接杆等间距铰接,所有吸附块另外一侧均与活动连杆等间距铰接,所述吸附壳体底部设置有驱动最底部的吸附块转动的驱动机构,所述的驱动机构为驱动气缸。

进一步地,所述高效过滤机构包括壳体和设置在壳体两端与壳体内部连通的进风口和出风口,所述壳体内部从进风端到出风端依次设置有初效过滤机构、中效过滤机构和高效过滤机构,所述初效过滤机构和高效过滤机构均为过滤网,初效过滤机构的过滤网网孔大于高效过滤机构的过滤网网孔。

进一步地,中效过滤机构包括设置在壳体中部的过滤腔,所述过滤腔靠近进风口一侧顶部设置有通风孔,所述过滤腔靠近出风口一侧底部设置有通风孔,所述过滤腔内从上到下依次倾斜设置有多层结构相同的过滤网,所述中效过滤机构的过滤网网孔直径介于初效过滤机构的过滤网网孔直径和高效过滤机构的过滤网网孔直径之间。

进一步地,所述混合搅拌罐包括混合罐体与混合罐体顶部和底部连通的进料口和出料口,所述混合罐体外侧套设有保温壳体,所述保温壳体外侧底部设置有支撑脚架,支撑脚架底部设置有移动滚轮,移动滚轮上设置有刹车组件,所述混合罐体内部设置有复合搅拌组件,所述复合搅拌组件包括位于混合罐体内的搅拌轴和位于混合罐体外顶部带动搅拌轴转动的驱动电机,所述搅拌轴上设置有搅拌水平搅拌组件和U型搅拌组件。

U型搅拌组件包括开口向上的U型搅拌杆,搅拌轴的末端与U型搅拌杆内底部固定连接,所述U型搅拌杆内侧和外侧分别设置有加强块和辅助搅拌块,加强块与搅拌轴连接。

进一步地,辅料加料系统包括并列设置的多个加药罐,所有的加药罐的出料口均通过管道与混合罐体的进料口连接,每个加药罐的出料口均设置有电磁阀。

进一步地,循环水冷却系统包括一级冷却机构、二级冷却机构和循环水池,一级冷却机构和二级冷却机构的物料管道连通,一级冷却机构的冷却水出口与和二级冷却机构的冷却水进口连通,所述一级冷却机构的冷却水进口与循环水池连通,二级冷却机构的出水管与循环水池连通。

一级冷却机构包括壳体和设置在壳体左右两端分别与壳体内部连通的物料进口和物料出口,所述壳体内设置有两块把壳体内部分割成三个腔体的隔板,所述壳体上设置有与中间腔体连通的冷却水进口和冷却水出口,中间腔体内等间距的设置有多根连通两端两个腔体的横向管,所述中间腔体顶部和底部交错设置有多个错流板。

进一步地,所述药品灌装机构包括灌装机主体和设置设在灌装机主体底部的灌装承载台,所述灌装承载台设置有多个用于放置灌装瓶的放置区,所述灌装机主体顶部设置有多个与多个灌装瓶一一对应的灌装头,所述灌装机主体上设置有带动所有灌装头整体升降的直线升降机构,所述直线升降机构为升降气缸或者丝杆升降机构。

一种自动化制药生产工艺,包括如下步骤:

步骤1:需要破碎的物料进入到原料破碎机构进行破碎,经过破碎的物料通过原料破碎机构内的推料机构推入到防堵塞输送机构内,然后通过防堵塞输送机构输送到原料烘干机构内进行物料烘干;

步骤2:原料烘干机构烘干后的物料通过水平输送线、绞龙上料机构进入到复合溶解罐;原料烘干机构烘干时产生的烟尘和废气经过组合式废气处理系统排入到大气;

步骤3、复合溶解罐内溶解的物料和辅料加料系统中的待加入的物料或药剂均加入到混合搅拌罐,混合搅拌罐把温度控制在设定温度后,进行搅拌混合,搅拌到设定时间后停止搅拌;

步骤4、把混合后的物料通过过滤器系统后进入到循环水冷却系统进行冷却处理;

步骤5、循环水冷却系统冷却处理后的物料进入药品灌装机构进行灌装处理,完成制药过程。

本发明的有益效果如下:

1、本发明,通过按制备流程依次连接原料破碎机构、防堵塞输送机构、原料烘干机构、水平输送线、绞龙上料机构、复合溶解罐、混合搅拌罐、过滤器和药品灌装机构,是一个连续生产的过程,具有工作效率高和自动化程度高的优点,同时与现有独立生产设备的间歇式多工序混合制作相比,本发明的生产线不要在各工序之间需要设置一个周转设备或人工进行周转,有效的避免了容器和粉料多次裸露在工作环境中,避免原料暴露在空气中,产生了二次污染。

2、本方案中在原料烘干机构、复合溶解罐和混合搅拌罐产生的废气出口连接有组合式废气处理系统,组合式废气处理系统包括依次设置的可调式吸附机构、高效过滤机构和抽风机构;经过多级处理以后基本上处理掉了废气中的有毒有害物质,符合排放标准的气体排放入大气。

3、所述原料破碎机构内的出料腔内部设置有把粉碎后物料推入到出料口位置的推料机构,所述出料腔内顶部远离出料口一侧设置有弹性导料组件,弹性导料组件和推料机构的设置能够使被破碎的物料尽可能的被推出倒出料口,有效避免出口堵塞。

4、一级冷却机构的壳体内设置有两块把壳体内部分割成三个腔体的隔板,所述壳体上设置有与中间腔体连通的冷却水进口和冷却水出口,中间腔体内等间距的设置有多根连通两端两个腔体的横向管,所述中间腔体顶部和底部交错设置有多个错流板,错流板结构的设计可能增加冷却水的路径,增加冷却效果,错流板的数量可能根据需要设计对应的数量。

5、可调式吸附组件包括两端固定在吸附壳体内的连接杆、两端自由的活动连杆和多块层叠设置的吸附块,所有吸附块同一侧均与连接杆等间距铰接,所有吸附块另外一侧均与活动连杆等间距铰接,所述吸附壳体底部设置有驱动最底部的吸附块转动的驱动机构,所述的驱动机构为驱动气缸;这是一个连动结构,驱动机构带动最下一块吸附块转动,然后通过活动连杆可以带动其他吸附块一起联动旋转,所有吸附块可以同时旋转到合适的角度,这种结构的设计可能根据废气质量控制吸附块的旋转角度,增加吸附效果。

附图说明

图1是本发明的结构示意图;

图2是原料破碎机构的结构示意图;

图3是可调式吸附机构的结构示意图;

图4是4-2-高效过滤机构的结构示意图;

图5是混合搅拌罐的结构示意图;

图6是循环水冷却系统的结构示意图;

图7是药品灌装机构的结构示意图;

图8是可调式吸附组件的结构示意图;

附图标记:

1-原料破碎机构1-1-进料口,1-2-破碎盘,1-3-破碎腔,1-4-主破碎齿,1-5-辅助破碎齿,1-6-,1-7-出料口,1-8-异型推料板,1-9-直线驱动机构,1-10-弹性支撑机构,1-11-倾斜导料板;

2-防堵塞输送机构;

3-原料烘干机构;

4-组合式废气处理系统,4-1-可调式吸附机构,4-1.1-可调式吸附组件,4-1.2-活性炭吸附块,4-2-高效过滤机构,4-2.1-初效过滤机构,4-2.2-中效过滤机构,4-2.3-高效过滤机构;

5-水平输送线;

6-绞龙上料机构;

7-复合溶解罐;

8-混合搅拌罐,8-1-支撑脚架,8-2-混合罐体,8-3-保温壳体,8-4-检修孔,8-5-复合搅拌组件;

9-辅料加料系统;

10-过滤器;

11-循环水冷却系统,11-1-一级冷却机构,11-2-二级冷却机构,11-3-循环水池;

12-药品灌装机构,12-1-灌装承载台,12-2-灌装机主体,12-3-直线升降机构,12-4-灌装头。

具体实施方式

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本发明实施例的组件可以以各种不同的配置来布置和设计。

因此,以下对在附图中提供的本发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步定义和解释。此外,术语“第一”、“第二”等仅用于区分描述,而不能理解为指示或暗示相对重要性。

在本发明实施方式的描述中,需要说明的是,术语“内”、“外”、“上”等指示的方位或位置关系为基于附图所示的方位或位置关系,或者是该发明产品使用时惯常摆放的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

实施例1

如图1到8所示,本实施例提供一种自动化制药生产线及工艺,包括按制备流程依次连接原料破碎机构1、防堵塞输送机构2、原料烘干机构3、水平输送线5、绞龙上料机构6、复合溶解罐7、混合搅拌罐8、过滤器10和药品灌装机构12,所述原料烘干机构3包括废气出口,废气出口连接有组合式废气处理系统4,复合溶解罐7和混合搅拌罐8的废气出口通过管道与组合式废气处理系统4入口连通,组合式废气处理系统4包括依次设置的可调式吸附机构4-1、高效过滤机构4-2和抽风机构,所述过滤器10和药品灌装机构12之间设置有循环水冷却系统11,所述混合搅拌罐8的进料口还设置有与辅料加料系统9,所述原料破碎机构1包括破碎腔1-3和通过过滤筛网连通的出料腔1-6,所述破碎腔1-3顶部设置有进料口1-1,出料腔1-6侧壁底部设置有方便出料的出料口1-7,所述出料腔1-6内部设置有把粉碎后物料推入到出料口1-7位置的推料机构,所述出料腔1-6内顶部远离出料口1-7一侧设置有弹性导料组件。

本方案中在原料烘干机构、复合溶解罐和混合搅拌罐产生的废气出口连接有组合式废气处理系统,组合式废气处理系统包括依次设置的可调式吸附机构、高效过滤机构和抽风机构;经过多级处理以后基本上处理掉了废气中的有毒有害物质,符合排放标准的气体排放入大气。

所述原料破碎机构内的出料腔内部设置有把粉碎后物料推入到出料口位置的推料机构,所述出料腔内顶部远离出料口一侧设置有弹性导料组件,弹性导料组件和推料机构的设置能够使被破碎的物料尽可能的被推出倒出料口,有效避免出口堵塞。

实施例2

本实施例是在实施例1的基础上做了进一优化,具体是:

所述破碎腔1-3内设置有破碎盘1-2,所述破碎盘1-2的圆周上均布有多个主破碎齿1-4,破碎腔1-3的内壁上设置有多个与主破碎齿1-4配合的辅助破碎齿1-5;

所述弹性导料组件包括铰接在过滤筛网远离出料口1-7一侧的倾斜导料板1-11和设置在出料腔1-6内与倾斜导料板1-11连接的弹性支撑机构1-10,所述弹性支撑机构1-10为支撑弹簧;

所述推料机构包括能够在出料腔1-6底部往复运动的异型推料板1-8和驱动异型推料板1-8运动的直线驱动机构1-9,所述直线驱动机构1-9为丝杆螺母驱动组件或直线驱动气缸,所述异型推料板1-8包括竖直设置的立板和设置在立板底部与出料腔1-6底部贴合的推料底板,推料底板上表面倾斜设置,所述推料底板横截面为直角三角形,两直角边分别与立板和出料腔1-6底部。

可调式吸附机构4-1包括吸附壳体和与吸附壳体内部连通的进气口和出气口,所述吸附壳体内沿气流方向依次设置有可调式吸附组件4-1.1和多个并列设置的活性炭吸附块4-1.2;

可调式吸附组件4-1.1包括两端固定在吸附壳体内的连接杆、两端自由的活动连杆和多块层叠设置的吸附块,所有吸附块同一侧均与连接杆等间距铰接,所有吸附块另外一侧均与活动连杆等间距铰接,所述吸附壳体底部设置有驱动最底部的吸附块转动的驱动机构,所述的驱动机构为驱动气缸。

这是一个连动结构,驱动机构带动最下一块吸附块转动,然后通过活动连杆可以带动其他吸附块一起联动旋转,所有吸附块可以同时旋转到合适的角度,这种结构的设计可能根据废气质量控制吸附块的旋转角度,增加吸附效果。

所述高效过滤机构4-2包括壳体和设置在壳体两端与壳体内部连通的进风口和出风口,所述壳体内部从进风端到出风端依次设置有初效过滤机构4-2.1、中效过滤机构4-2.2和高效过滤机构4-2.3,所述初效过滤机构4-2.1和高效过滤机构4-2.3均为过滤网,初效过滤机构4-2.1的过滤网网孔大于高效过滤机构4-2.3的过滤网网孔。

中效过滤机构4-2.2包括设置在壳体中部的过滤腔,所述过滤腔靠近进风口一侧顶部设置有通风孔,所述过滤腔靠近出风口一侧底部设置有通风孔,所述过滤腔内从上到下依次倾斜设置有多层结构相同的过滤网,所述中效过滤机构4-2.2的过滤网网孔直径介于初效过滤机构4-2.1的过滤网网孔直径和高效过滤机构4-2.3的过滤网网孔直径之间。

所述混合搅拌罐8包括混合罐体8-2与混合罐体8-2顶部和底部连通的进料口和出料口,所述混合罐体8-2外侧套设有保温壳体8-3,所述保温壳体8-3外侧底部设置有支撑脚架8-1,支撑脚架8-1底部设置有移动滚轮,移动滚轮上设置有刹车组件,所述混合罐体8-2内部设置有复合搅拌组件8-5,所述复合搅拌组件8-5包括位于混合罐体8-2内的搅拌轴和位于混合罐体8-2外顶部带动搅拌轴转动的驱动电机,所述搅拌轴上设置有搅拌水平搅拌组件和U型搅拌组件,所述混合罐体8-2顶部设置有检修孔8-4。

U型搅拌组件包括开口向上的U型搅拌杆,搅拌轴的末端与U型搅拌杆内底部固定连接,所述U型搅拌杆内侧和外侧分别设置有加强块和辅助搅拌块,加强块与搅拌轴连接。

辅料加料系统9包括并列设置的多个加药罐,所有的加药罐的出料口均通过管道与混合罐体8-2的进料口连接,每个加药罐的出料口均设置有电磁阀。

循环水冷却系统11包括一级冷却机构11-1、二级冷却机构11-2和循环水池11-3,一级冷却机构11-1和二级冷却机构11-2的物料管道连通,一级冷却机构11-1的冷却水出口与和二级冷却机构11-2的冷却水进口连通,所述一级冷却机构11-1的冷却水进口与循环水池11-3连通,二级冷却机构11-2的出水管与循环水池11-3连通。

一级冷却机构11-1包括壳体和设置在壳体左右两端分别与壳体内部连通的物料进口和物料出口,所述壳体内设置有两块把壳体内部分割成三个腔体的隔板,所述壳体上设置有与中间腔体连通的冷却水进口和冷却水出口,中间腔体内等间距的设置有多根连通两端两个腔体的横向管,所述中间腔体顶部和底部交错设置有多个错流板。

所述药品灌装机构12包括灌装机主体12-2和设置设在灌装机主体12-2底部的灌装承载台12-1,所述灌装承载台12-1设置有多个用于放置灌装瓶的放置区,所述灌装机主体12-2顶部设置有多个与多个灌装瓶一一对应的灌装头12-4,所述灌装机主体12-2上设置有带动所有灌装头12-4整体升降的直线升降机构12-3,所述直线升降机构12-3为升降气缸或者丝杆升降机构。

实施例3

一种自动化制药生产工艺,采用实施例1中的一种自动化制药生产线,包括如下步骤:

步骤1:需要破碎的物料进入到原料破碎机构进行破碎,经过破碎的物料通过原料破碎机构内的推料机构推入到防堵塞输送机构内,然后通过防堵塞输送机构输送到原料烘干机构内进行物料烘干;

步骤2:原料烘干机构烘干后的物料通过水平输送线、绞龙上料机构进入到复合溶解罐;原料烘干机构烘干时产生的烟尘和废气经过组合式废气处理系统排入到大气;

步骤3、复合溶解罐内溶解的物料和辅料加料系统中的待加入的物料或药剂均加入到混合搅拌罐,混合搅拌罐把温度控制在设定温度后,进行搅拌混合,搅拌到设定时间后停止搅拌;

步骤4、把混合后的物料通过过滤器系统后进入到循环水冷却系统进行冷却处理;

步骤5、循环水冷却系统冷却处理后的物料进入药品灌装机构进行灌装处理,完成制药过程。

通过按制备流程依次连接原料破碎机构、防堵塞输送机构、原料烘干机构、水平输送线、绞龙上料机构、复合溶解罐、混合搅拌罐、过滤器和药品灌装机构,是一个连续生产的过程,具有工作效率高和自动化程度高的优点,同时与现有独立生产设备的间歇式多工序混合制作相比,本发明的生产线不要在各工序之间需要设置一个周转设备或人工进行周转,有效的避免了容器和粉料多次裸露在工作环境中,避免原料暴露在空气中,产生了二次污染。

- 一种自动化制药生产线及工艺

- 一种玻璃钢管道生产线的工艺流程及连续自动化生产线