一种用于金属硅的低能耗智能多级破碎装置

文献发布时间:2023-06-19 12:18:04

技术领域

本发明涉及金属硅破碎技术领域,具体为一种用于金属硅的低能耗智能多级破碎装置。

背景技术

金属硅广泛应用于冶金、电力和化工等的各种热力设备及管道上,在金属硅的加工过程中需要使用到破碎装置对硅块进行破碎作业,从而方便后续的生产加工,但现有的用于金属硅的破碎装置在使用过程中,存在破碎效果差的问题,其不能够快速有效的对金属硅块进行粉碎,而需要将金属硅块一次破碎后再全部收集进而二次破碎,这不仅导致了破碎的任务量大,还使得机器的能耗增大,此外破碎装置往往要配合筛分装置使用,而筛分装置表面的金属硅颗粒受高处掉落的金属硅颗粒冲撞,极易容易堵塞筛孔,导致无法出料影响使用的稳定性。

针对现有技术的不足,本发明提供了一种用于金属硅的低能耗智能多级破碎装置,具备有效的提升了破碎效果且减小了能耗、有效的提升了筛分金属硅的稳定性的优点,解决了一般的用于金属硅的破碎装置在使用过程中,存在破碎效果差且高能耗、筛分金属硅的稳定性较差的问题。

发明内容

为实现上述有效的提升了破碎效果且减小了能耗、有效的提升了筛分金属硅的稳定性的目的,本发明提供如下技术方案:一种用于金属硅的低能耗智能多级破碎装置,包括破碎机构,所述破碎机构包括破碎辊,所述破碎辊的下部活动连接有细碎箱,所述破碎辊之间活动连接有延伸至细碎箱内腔中部的Y型连杆,所述细碎箱的壁腔滑动连接有切割件,所述细碎箱的壁腔滑动连接有弹性滑块,所述弹性滑块和切割件之间活动连接有稳持杆,所述细碎箱的外部活动连接有回送管,所述回送管的内腔转动连接有涡扇,所述破碎辊的后端啮合连接有延伸至涡扇上的齿杆。

优选的,所述细碎箱的内腔中部开设有与Y型连杆适配的滑槽,且Y型连杆的下部外围开设有折槽,滑槽的内壁固定连接有延伸至折槽中的导柱,进而使得Y型连杆上下往复移动时,细碎箱能够持续单向旋转,所述细碎箱的侧壁上均匀开设有与回送管对应的通槽,从而使得通槽与回送管对接时,细碎箱内腔底部的大体积的金属硅受转动离心力作用,能够滑动至回送管中被涡扇抽吸。

优选的,所述齿杆和涡扇及破碎辊之间均啮合连接,从而使得驱动带动破碎辊进行破碎工作的同时,能够带动涡扇旋转,以二次回吸未完全破碎的大体积金属硅。

优选的,还包括壳体,所述壳体的内腔活动连接有破碎机构,所述破碎机构的下端活动连接有分筛机构。

优选的,所述壳体的内壁均匀连接有与切割件对应的凸块,从而使得细碎箱带动切割件持续转动时,切割件间歇受凸块挤压能够于细碎箱的内腔往复对大体积的金属硅进行切割。

优选的,所述分筛机构包括分筛板,所述分筛板的下端活动连接有对称的振动柱,所述振动柱之间活动铰接有V型连杆,所述V型连杆和Y型连杆之间活动连接有拉接杆。

优选的,所述分筛板固定连接在细碎箱的下端,从而便于对细碎箱中符合要求的小体积金属硅颗粒予以分离。

有益效果

与现有技术相比,本发明提供了一种用于金属硅的低能耗智能多级破碎装置,具备以下有益效果:

1、该用于金属硅的低能耗智能多级破碎装置,通过齿杆带动两破碎辊相向转动,使得Y型连杆上下往复位移,细碎箱则持续单向旋转,细碎箱内部的切割件受凸块影响继而往复移动,配合将金属硅块从壳体的上端口投入,使得其被破碎辊辗轧破碎,进而可形成小体积的硅粒落入细碎箱中被切割件二次切割细化,符合体积要求的金属硅颗粒则直接沿着分筛板掉落,而不符合体积要求的金属硅颗粒由于体积大质量大,在离心力的作用下则移动往细碎箱的边缘,在通槽与回送管的端口重合时,自动滑动落入回送管的内腔,被涡扇抽送至壳体的上端口,再次经破碎辊辗轧破碎,进而避免多次对全部金属硅重复破碎,从而有效的提升了破碎效果且减小了能耗。

2、该用于金属硅的低能耗智能多级破碎装置,通过金属硅块经碾碎后掉落至细碎箱的内腔底部,掉落的上层金属硅颗粒存在对下层的金属硅颗粒的冲撞效果,继而导致分筛板上的筛孔容易被受挤压力作用的金属硅颗粒堵塞,而对应的Y型连杆上下往复移动时会带动拉接杆往复拉动V型连杆,使得各个振动柱相对分筛板位移振动,使得堵塞分筛板筛孔的金属硅颗粒自动被震出,且随破碎机制进行后续的破碎,最大化的减小了对筛分金属硅颗粒速率的影响,从而有效的提升了筛分金属硅的稳定性。

附图说明

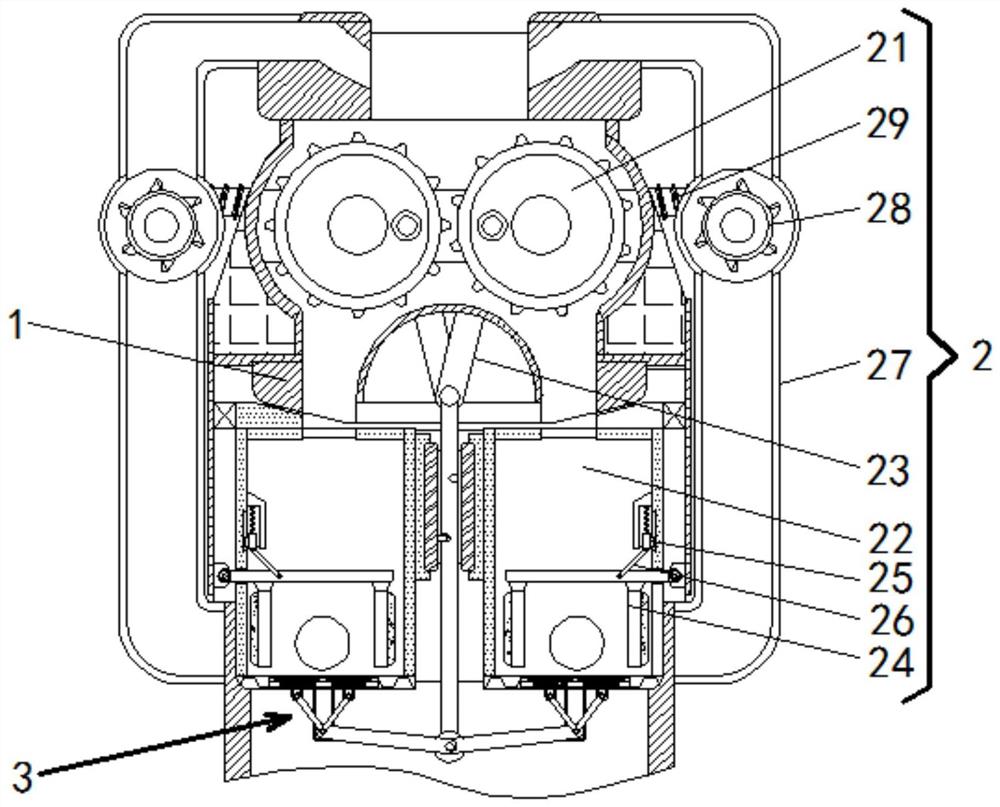

图1为本发明主剖视图;

图2为本发明破碎辊等连接部分的正剖视图;

图3为本发明Y型连杆等连接部分的正剖视图;

图4为本发明细碎箱等连接部分的正剖视图;

图5为本发明分筛板等连接部分的正剖视图。

图中:1、壳体;2、破碎机构;21、破碎辊;22、细碎箱;23、Y型连杆;24、切割件;25、弹性滑块;26、稳持杆;27、回送管;28、涡扇;29、齿杆;3、分筛机构;31、分筛板;32、振动柱;33、V型连杆;34、拉接杆。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

实施例一:

请参阅图1-4,一种用于金属硅的低能耗智能多级破碎装置,包括破碎机构2,破碎机构2包括破碎辊21,破碎辊21的下部活动连接有细碎箱22,细碎箱22的内腔中部开设有与Y型连杆23适配的滑槽,且Y型连杆23的下部外围开设有折槽,滑槽的内壁固定连接有延伸至折槽中的导柱,进而使得Y型连杆23上下往复移动时,细碎箱22能够持续单向旋转,细碎箱22的侧壁上均匀开设有与回送管27对应的通槽,从而使得通槽与回送管27对接时,细碎箱22内腔底部的大体积的金属硅受转动离心力作用,能够滑动至回送管27中被涡扇28抽吸,破碎辊21之间活动连接有延伸至细碎箱22内腔中部的Y型连杆23,细碎箱22的壁腔滑动连接有切割件24,细碎箱22的壁腔滑动连接有弹性滑块25,弹性滑块25和切割件24之间活动连接有稳持杆26,细碎箱22的外部活动连接有回送管27,回送管27的内腔转动连接有涡扇28,破碎辊21的后端啮合连接有延伸至涡扇28上的齿杆29,齿杆29和涡扇28及破碎辊21之间均啮合连接,从而使得驱动带动破碎辊21进行破碎工作的同时,能够带动涡扇28旋转,以二次回吸未完全破碎的大体积金属硅,通过破碎辊21与切割件24对金属硅块多级破碎,配合细碎箱22间歇带动通槽与回送管27重合,在与破碎辊21同步转动的涡扇28的作用下,部分大颗粒的金属硅即可被有选择性的循环破碎。

实施例二:

请参阅图3-5,一种用于金属硅的低能耗智能多级破碎装置,分筛机构3包括分筛板31,分筛板31固定连接在细碎箱22的下端,从而便于对细碎箱22中符合要求的小体积金属硅颗粒予以分离,分筛板31的下端活动连接有对称的振动柱32,振动柱32之间活动铰接有V型连杆33,V型连杆33和Y型连杆23之间活动连接有拉接杆34,通过Y型连杆23带动拉接杆34使得V型连杆33往复形变,各个振动柱32即相对于细碎箱22进行位移振动,避免受挤压力作用的金属硅颗粒堵塞筛孔。

实施例三:

请参阅图1-5,一种用于金属硅的低能耗智能多级破碎装置,还包括壳体1,壳体1的内壁均匀连接有与切割件24对应的凸块,从而使得细碎箱22带动切割件24持续转动时,切割件24间歇受凸块挤压能够于细碎箱22的内腔往复对大体积的金属硅进行切割。

壳体1的内腔活动连接有破碎机构2,破碎机构2包括破碎辊21,破碎辊21的下部活动连接有细碎箱22,细碎箱22的内腔中部开设有与Y型连杆23适配的滑槽,且Y型连杆23的下部外围开设有折槽,滑槽的内壁固定连接有延伸至折槽中的导柱,进而使得Y型连杆23上下往复移动时,细碎箱22能够持续单向旋转,细碎箱22的侧壁上均匀开设有与回送管27对应的通槽,从而使得通槽与回送管27对接时,细碎箱22内腔底部的大体积的金属硅受转动离心力作用,能够滑动至回送管27中被涡扇28抽吸,破碎辊21之间活动连接有延伸至细碎箱22内腔中部的Y型连杆23,细碎箱22的壁腔滑动连接有切割件24,细碎箱22的壁腔滑动连接有弹性滑块25,弹性滑块25和切割件24之间活动连接有稳持杆26,细碎箱22的外部活动连接有回送管27,回送管27的内腔转动连接有涡扇28,破碎辊21的后端啮合连接有延伸至涡扇28上的齿杆29,齿杆29和涡扇28及破碎辊21之间均啮合连接,从而使得驱动带动破碎辊21进行破碎工作的同时,能够带动涡扇28旋转,以二次回吸未完全破碎的大体积金属硅,通过齿杆29带动两破碎辊21相向转动,使得Y型连杆23上下往复位移,细碎箱22则持续单向旋转,细碎箱22内部的切割件24受凸块影响继而往复移动,配合将金属硅块从壳体1的上端口投入,使得其被破碎辊21辗轧破碎,进而可形成小体积的硅粒落入细碎箱22中被切割件24二次切割细化,符合体积要求的金属硅颗粒则直接沿着分筛板31掉落,而不符合体积要求的金属硅颗粒由于体积大质量大,在离心力的作用下则移动往细碎箱22的边缘,在通槽与回送管27的端口重合时,自动滑动落入回送管27的内腔,被涡扇28抽送至壳体1的上端口,再次经破碎辊21辗轧破碎,进而避免多次对全部金属硅重复破碎,从而有效的提升了破碎效果且减小了能耗。

破碎机构2的下端活动连接有分筛机构3,分筛机构3包括分筛板31,分筛板31固定连接在细碎箱22的下端,从而便于对细碎箱22中符合要求的小体积金属硅颗粒予以分离,分筛板31的下端活动连接有对称的振动柱32,振动柱32之间活动铰接有V型连杆33,V型连杆33和Y型连杆23之间活动连接有拉接杆34,通过金属硅块经碾碎后掉落至细碎箱22的内腔底部,掉落的上层金属硅颗粒存在对下层的金属硅颗粒的冲撞效果,继而导致分筛板31上的筛孔容易被受挤压力作用的金属硅颗粒堵塞,而对应的Y型连杆23上下往复移动时会带动拉接杆34往复拉动V型连杆33,使得各个振动柱32相对分筛板31位移振动,使得堵塞分筛板31筛孔的金属硅颗粒自动被震出,且随破碎机制进行后续的破碎,最大化的减小了对筛分金属硅颗粒速率的影响,从而有效的提升了筛分金属硅的稳定性。

工作原理:该用于金属硅的低能耗智能多级破碎装置,通过预先利用外驱带动齿杆29使得两破碎辊21相向转动,Y型连杆23继而被带动上下往复位移,在滑槽内壁延伸至Y型连杆23上的折槽中的导柱的作用下,细碎箱22则持续单向旋转,细碎箱22内部的切割件24受凸块影响继而往复移动,配合将金属硅块从壳体1的上端口投入,使得其被破碎辊21辗轧破碎,进而可形成小体积的硅粒落入旋转的细碎箱22中,硅粒落入细碎箱22的内腔底部与切割件24接触后可被二次切割细化,符合体积要求的金属硅颗粒则直接沿着分筛板31掉落,而不符合体积要求的金属硅颗粒由于体积大质量大,在离心力的作用下则移动往细碎箱22的边缘,在通槽与回送管27的端口重合时,自动滑动落入回送管27的下端内部,随后即在涡扇28的抽吸及排送作用下,再次被送入到壳体1的上端口,再次经破碎辊21辗轧破碎,进而避免需要多次对全部金属硅进行重复性破碎,从而有效的提升了破碎效果且减小了能耗,在金属硅块经碾碎后掉落至细碎箱22的内腔底部时,上层的金属硅颗粒会存在对下层的金属硅颗粒的冲撞效果,继而导致分筛板31上的筛孔容易被受挤压力作用的下层金属硅颗粒堵塞,期间由于Y型连杆23上下往复移动时会带动拉接杆34往复拉动V型连杆33,进而可使得各个振动柱32相对分筛板31位移振动,使得堵塞分筛板31筛孔的金属硅颗粒自动被震出,且随破碎机制进行后续的破碎,最大化的减小了对筛分金属硅颗粒速率的影响,从而有效的提升了筛分金属硅的稳定性。

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。