原油在包括具有不同接触时间的区域的流化床中的转化

文献发布时间:2023-06-19 12:19:35

技术领域

本发明涉及精炼和石油化学领域,并涉及通过流化催化裂化(FCC)化学转化石油产品,特别是原油的方法和装置。

背景技术

FCC是一种常规用于精炼以将重质原料转化为可以用作燃料的较轻质产物,特别是转化为汽油——FCC的主要产物的方法,所述重质原料的特征在于接近340℃,通常大于380℃的初始沸点,所述较轻质产物的特征在于接近环境温度的初始沸点和160℃,实际上甚至为220℃的最终沸点(根据是否涉及轻质汽油)。该方法的操作领域已经在其原料方面扩展,其中特别是重质产物和较轻质产物的混合物(来自其它方法的再循环馏分),而且还在其产物方面扩展,其中特别是用于石油化学的丙烯(C3馏分的烯烃)的生产,其它轻质烯烃(C2乙烯)和丁烯(C4烯烃)通常不作为石油化学的产物改质(通常不回收C2馏分,并且经由例如烷基化或MTBE方法将C4馏分引导至转化成汽油)。在所有这些情况下,一种或多种FCC原料已形成该方法上游的物理和/或化学处理的主体(通过蒸馏分离、在催化单元中预处理以除去氮、金属等)。

为了使FCC单元甚至更加灵活,有利的是能够在同一个FCC单元中处理几种类型的石油原料或馏分,同时扩大它们的沸点范围,并因此同时限制上游操作的数量,并且同时扩大对于轻质烯烃如乙烯、丙烯或丁烯或对于液体馏分中所含有的芳族化合物有利的产物的范围。

根据待处理的馏分,必须考虑最佳接触时间和最佳反应温度。专利描述了包括若干原料注入点和/或若干再生催化剂注入点的FCC单元。其它专利描述了采用若干反应器和/或使用不同的催化剂。

US 2014/0357912 A1描述了一种FCC单元,其具有被分成三个温度区域的向上的气-固并流流化床反应器(提升管),向所述三个温度区域中注入不同的烃原料,以提高轻质烯烃的比例。另一方面,所述烃原料是FCC产生的馏分的再循环物,并且全部被注入提升管中;接触时间不同,但保持短暂。

US 3 639 228描述了在提升管中不同高度处分级注入再生催化剂,以提高对汽油的选择性(在提升管底部注入原料)。

US 2018/0079973 A1描述了一种FCC单元,其包括使用两种催化剂的两个反应器和再生器,以改进轻质烯烃的生产,其中第一催化剂比第二催化剂更细且密度更低。

US 9 290 705 B2描述了一种FCC方法,其中将原油分离成高沸点馏分和低沸点馏分,并在不同的向下气-固并流流化床(下降管)中处理各馏分,在共同的再生器中处理来自两个下降管的催化剂。

发明内容

在上述背景下,我们已经观察到,较轻质原料比重质原料更难裂化。我们提出以以下方式转化较轻质原料:与催化剂的接触时间更长,任选地,用更大量的催化剂(根据待转化的原料的量进行校正),和/或在使用不同催化剂的情况下,使用更具活性的催化剂转化较轻质原料。

本发明的第一目的是提供FCC单元,其使得可以一方面处理具有大沸腾温度范围的烃馏分,并且另一方面,可以将轻质烯烃的产量最大化,其中重点为通过将精炼方法和它们的产物重定向至石油化学提高精炼和石油化学之间的协同作用。

根据第一方面,上述目的以及其它优点通过用于烃原料的流化床催化裂化的装置获得,该装置包括:

密相流化床反应器,其适于在催化剂存在下至少部分裂化第一烃原料以产生第一流出物,和将催化剂至少部分进料至输送流化床反应器;和

输送流化床反应器,其适于在所述催化剂的存在下至少部分裂化至少一种第二烃原料以产生第二流出物,

第二烃原料是比第一烃原料更重质的原料。

根据第二方面,上述目的以及其它优点通过用于烃原料的流化床催化裂化的方法获得,该方法包括:

在密相流化床反应器中在催化剂存在下将第一烃原料至少部分裂化以产生第一流出物;

将至少部分来自密相流化床反应器的催化剂进料至输送流化床反应器;并且

在输送流化床反应器中在所述催化剂的存在下将至少一种第二烃原料至少部分裂化以产生第二流出物;

第二烃原料是比第一烃原料更重质的原料。

根据一个或多个实施方案,密相流化床反应器直接连接到输送流化床反应器,以便直接向输送流化床反应器进料催化剂。

根据一个或多个实施方案,密相流化床反应器是沸腾流化床反应器或者湍流流化床反应器。

根据一个或多个实施方案,输送流化床反应器是向上或向下的气-固并流流化床反应器。

根据一个或多个实施方案,输送流化床反应器是向上的气-固并流流化床反应器。

根据一个或多个实施方案,密相流化床反应器连接到输送流化床反应器的中间原料入口。

根据一个或多个实施方案,密相流化床反应器包括至少两个隔室,其用于处理至少一种第一较轻质原料和至少一种第一较重质原料形式的第一烃原料,并且其中:向第一隔室进料第一催化剂并且向第二隔室进料第二催化剂;或者将直接来自再生器的催化剂进料至第一隔室,并且通过在第一隔室和第二隔室之间移动向第二隔室进料催化剂。

根据一个或多个实施方案,密相流化床反应器的操作条件如下:

-表观气体速度:0.2至2m/s;

-温度:500至800℃,并且优选低于750℃;

-压力:0.1至0.6 MPaa;和

-大于1秒的接触时间。

根据一个或多个实施方案,输送流化床反应器的操作条件如下:

-表观气体速度:3至30m/s;

-温度:500-700℃,并且优选低于650℃;

-压力:0.1至0.6 MPaa;

-小于1秒的接触时间;和

-催化剂与原料的重量比C/O:3至50。

通过阅读以下仅以举例说明而非限制的方式给出的描述并参考以下附图,上面提到的方法和装置的实施方案以及其它特征和优点将变得显而易见。

附图说明

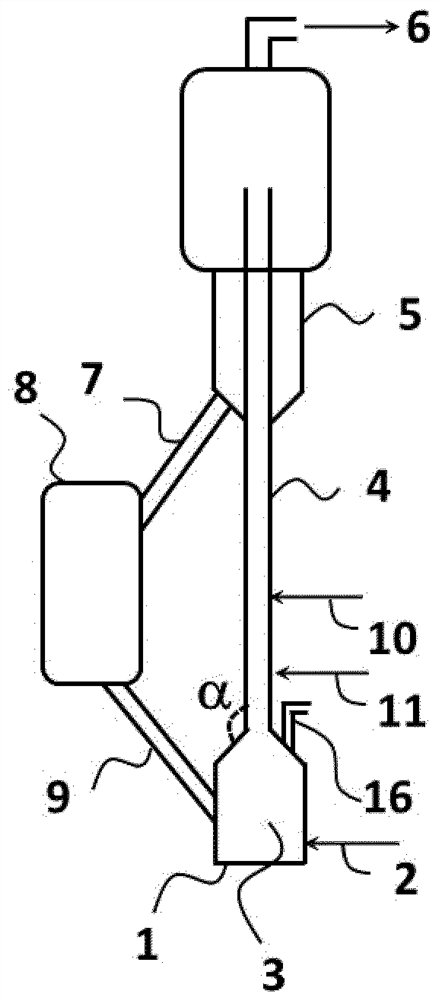

图1描述了根据本发明的一个或多个实施方案的FCC装置的图,其中密相流化床反应器连接到提升管的底部。

图2描述了根据本发明的一个或多个实施方案的FCC装置的图,其中密相流化床反应器连接到提升管的中间原料入口。

图3A描述了根据图2的FCC装置的图,其中密相流化床反应器被分隔。

图3B描述了根据图3A的FCC装置的俯视图。

图4描述了根据本发明的一个或多个实施方案的FCC装置的图,其中密相流化床反应器由至少两个隔室组成。

图5描述了根据本发明的一个或多个实施方案的FCC装置的图,其中输送流化床反应器是向下的气-固并流流化床反应器。

实施方案的描述

本发明涉及用于在FCC-型单元中至少部分转化原油(例如在第一次分馏之后)的FCC方法和装置的领域,目的是优化轻质烯烃的生产。

根据本发明的转化方法和装置可以定义为一系列意在转化原油的馏分或所有馏分的裂化步骤或反应器/段。基于实验测试,结果表明轻质原料(例如石脑油)的转化需要比重质原料(例如VGO)明显更长的接触时间,重质原料通常是在FCC反应器(例如提升管)中处理的原料。我们已经发现,为了使轻质烯烃的产量最大化,可以采用包括高接触时间区域和较低接触时间区域的FCC装置,根据每个馏分所需的接触时间将各种馏分注入到适当的接触时间区域中。这包括例如将较轻质的馏分注入最高接触时间的区域,并且将较重质的馏分注入最低接触时间的区域。还证实了这种使用是有意义的,所述使用特别包括在催化剂(固体颗粒)的方向上连续地首先处理反应器中的较轻质原料,该技术提供长的接触时间(例如,密相流化床),然后处理反应器中的较重质原料,该技术提供短的接触时间(例如,携带床),因为其利用了轻质馏分的裂化仅轻微焦化而重质馏分的裂化严重焦化的事实。因此,在已经有助于较轻质馏分的裂化之后离开第一步时,催化剂由于其低的焦炭含量仍然是活性的;它对于产生更多焦炭的较重质馏分的裂化仍然有效。催化剂一旦焦化,就不再起催化作用;焦化的催化剂随后可以与流出物分离,以使得后者不再在热效应下继续裂化,导致干气(具有低价值的轻质气体馏分)的过量生产。

本发明可以定义为一种用于在流化床中催化裂化烃原料的装置,其包括:密相流化床反应器,其适于在催化剂存在下裂化轻质原料;和输送流化床反应器,其连接到密相流化床反应器并且适于在由密相流化床反应器进料的催化剂的存在下裂化重质原料。优选地,输送流化床反应器直接连接到密相流化床反应器。例如,密相流化床反应器的出口可以直接出现在输送流化床反应器的入口处。

在本专利申请中,术语“密相流化床”是指在沸腾条件或湍流条件下操作的气-固流化床。

根据一个或多个实施方案,密相流化床反应器选自沸腾流化床反应器和湍流流化床反应器(例如,接触时间大于1秒,例如数秒)。

在本专利申请中,术语“沸腾流化床”是指气-固流化床,其气体速度在最小流化速度和转变为湍流条件的速度之间。这些速度取决于固体催化剂的性质(粒料的密度、尺寸、形状等)。固体的体积分数在接近0.4的值和对应于非流化固定床的固体的最大体积分数(通常接近0.5)之间。

在本专利申请中,术语“湍流流化床”是指气-固流化床,其气体速度在转变为湍流条件的速度和输送速度之间。固体的体积分数在接近0.25的值和接近0.4的值之间。

在本专利申请中,术语“输送流化床”是指气体速度大于输送速度的气-固流化床。固体的体积分数小于接近0.25的值。

在本专利申请中,术语“输送速度”对应于基本上所有固体被气体夹带的速度。输送速度是本领域技术人员已知的。例如,输送速度可以作为气体的性质(例如粘度和密度)、颗粒的性质(例如尺寸和密度)和流化床的尺寸(例如直径和高度)的函数来确定。

根据一个或多个实施方案,输送流化床反应器选自向上的气-固并流流化床反应器和向下的气-固并流流化床反应器(例如,接触时间小于1秒,例如十ms的数量级)。根据一个或多个实施方案,输送流化床反应器是向上的气-固并流流化床反应器(提升管)。

图1描述了根据本发明的一个或多个实施方案的FCC装置的图,所述装置包括:

-密相流化床反应器1,其适于:进料第一原料2,例如(原油的)轻质馏分,并在催化剂3 (例如新鲜的或再生的)存在下将其至少部分裂化;和产生第一流出物(例如气态);

-提升管4,其连接到密相流化床反应器1的出口并且适于:通过密相流化床反应器1至少部分地进料,并且优选直接进料催化剂(例如部分用过的催化剂);进料至少一种第二原料10,例如(原油的)重质馏分,并在催化剂3 (部分用过的)的存在下将其至少部分裂化;和产生第二流出物(例如气态);

-汽提塔5,其(例如直接)连接到提升管4的出口,并且适于:进料第二流出物以及汽提气体(未示出),所述汽提气体优选不含烃并且优选包含逆流进入催化剂的蒸汽;解吸吸附在所述部分催化剂上的烃;经由第一管道6将气态产物送至例如分馏塔(未示出);并经由第二管道7将基本上不再含有吸附的烃或基本上不再在间隙空间夹带烃的部分催化剂送至再生器8,所述间隙空间被汽提气体占据;

-再生器8,其适于:焚烧催化剂孔体积中所含有的形成的焦炭;并经由第三管道9将部分再生催化剂送至密相流化床反应器1。

参考图1,根据一个或多个实施方案,密相流化床反应器1适于:将催化剂送至提升管4;并例如经由至少第四专用管道16将第一流出物送至分馏塔。例如,该装置可以包括输送元件(未示出),其适于将气体注入到提升管4中并确保催化剂的输送。例如,密相流化床反应器1可以包括本领域技术人员已知的气-固分离装置(未示出)。根据一个或多个实施方案,通过一级或多级旋风分离器改进了在密相流化床反应器1中分离气态流出物和催化剂颗粒。根据一个或多个实施方案,旋风分离器包括将催化剂再循环到流化床中的返回支管(return legs)。应理解,部分催化剂可以随第一流出物夹带到分馏塔中,并且部分第一流出物可以随催化剂夹带到提升管4中。根据一个或多个实施方案,将至少95重量%,优选至少98重量%,非常优选至少99重量%的来自密相流化床反应器1的催化剂送至提升管4中,和/或将至少80重量%,优选至少90重量%,非常优选至少95重量%的第一流出物送至分馏塔中。

根据一个或多个实施方案,密相流化床反应器1适于将催化剂和至少一部分第一流出物送入提升管4。根据一个或多个实施方案,该装置包括布置在密相流化床反应器1和分馏塔之间的降压元件(未示出),以便改变裂化气体到提升管和/或分馏塔的分配。根据一个或多个实施方案,将至少95重量%,优选至少98重量%,非常优选至少99重量%的来自密相流化床反应器1的催化剂送至提升管4,和/或将至少50重量%,优选至少75重量%,非常优选至少90重量%的第一流出物与来自密相流化床反应器的催化剂一起送至提升管4。

根据一个或多个实施方案,密相流化床反应器1经由布置在密相流化床反应器1和提升管4之间(在界面处)的直径限制器出现在提升管4处。根据一个或多个实施方案,密相流化床反应器1和提升管4之间的直径限制器形成的角α为90°至165°,优选为90°至150°。根据一个或多个实施方案,提升管还可以相对于密相流化床反应器1的中心轴偏心。

根据一个或多个实施方案,提升管4适于由以下直接进料并且将其至少部分裂化:至少一种第三原料11,例如(原油的)中间馏分和/或来自FCC的产物的一种或多种馏分,其对应于液体馏分,例如对应于20至80℃,20至220℃和至高20至350℃的馏分(取决于是否希望最大化烯烃或芳族化合物的产量)。

在本专利申请中,术语“轻质馏分”、“较轻质/较重质馏分”、“中间馏分”、“重质馏分”和“较重质/较轻质馏分”是指最终沸点比另一烃馏分的最终沸点高/低的烃馏分。

在本专利申请中,术语“轻质馏分”是指初始沸点为20至50℃且最终沸点为70至350℃,优选70至250℃,非常优选70至220℃的馏分。

在本专利申请中,术语“中间馏分”是指初始沸点为80至220℃,并且最终沸点为160至350℃,优选220至350℃,例如220至300℃或300至350℃的馏分。

在本专利申请中,术语“重质馏分”是指初始沸点为80℃至350℃并且更通常150℃至350℃,实际上甚至220℃至350℃,并且最终沸点大于300℃,优选大于350℃,例如大于500℃的馏分。根据一个或多个实施方案,重质馏分对应于最终沸点为350至565℃的馏分(例如常规FCC原料,例如VGO)。

根据一个或多个实施方案,直接进入提升管4的原料(即,除进入密相流化床反应器1的原料(例如第一原料2)之外的原料)的进入顺序是固定的,使得较轻质原料进入较重质原料的上游。因此,不仅较轻质原料的接触时间比较重质原料的接触时间长,而且催化剂含有较少的焦炭,并因此在处理更难裂化的原料时更具活性。

图2描述了根据本发明的一个或多个实施方案的FCC装置的图,其中:

-再生器8适于经由第五管道12将第二部分再生催化剂送至提升管4 (例如提升管4底部的催化剂入口);

-第三原料11的进料出现在提升管4的下部原料入口处;并且

-密相流化床反应器1的出口出现在提升管4的位于下部原料入口上方的中间原料入口处。

参考图2,第三原料11在提升管4中具有最长的接触时间,并且第二原料10在提升管4中具有最短的接触时间。此外,如果将至少一部分第一流出物送至提升管4中,所述第一流出物在提升管4中具有中等的接触时间。

参考图3A和图3B,根据一个或多个实施方案,将密相流化床反应器1隔开,使得所述密相流化床反应器1可以处理若干轻质原料2A、2B和2C形式的第一原料2,所述轻质原料的每一种进入(例如通过专用入口)专用隔室14A、14B、14C。根据一个或多个实施方案,隔室的数目为2至10,优选2至6。在图3A和3B中,实线箭头表示催化剂(固体)在密相流化床反应器1中的路径,并且阴影箭头表示原料和流出物(气体)在所述反应器中的路径。

根据一个或多个实施方案,(轻质原料的)最轻质原料2A在密相流化床反应器1中具有最长的接触时间,并且(轻质原料的)最重质原料2C在密相流化床反应器1中具有最短的接触时间。根据一个或多个实施方案,例如在最轻质原料2A与其它轻质原料2B和2C之间的流量相等的情况下,最轻质原料2A进入第一隔室14A;至少一种中间原料2B进入至少一个中间隔室(在图3A和3B中表示为第二隔室14B);并且最重质原料2C进入最后一个隔室14C,第一个隔室14A是最大的隔室(例如在体积和/或高度上),并且最后一个隔室14C是最小的隔室。在原料之间各自的流量不同的情况下,可以选择隔室的尺寸以促进接触时间随着原料变得越来越重质而减少。

根据一个或多个实施方案,流化床反应器1是圆柱形的,并且隔室14A、14B、14C形成所述反应器的径向扇区。根据一个或多个实施方案,径向扇区是相同的,并且隔室14A、14B、14C的不同之处在于,第一隔室14A包括比第二隔室14B更高的催化剂高度,依此类推,直到包括最低催化剂高度的最后一个隔室14C。根据一个或多个实施方案,径向扇区是不同的,并且第一隔室14A的径向扇区的角度β大于第二隔室14B的径向扇区的角度,依此类推,直到径向扇区的角度最小的最后一个隔室14C。根据一个或多个实施方案,第一隔室14A的角度β比第二隔室14B的角度大至少20°,优选地大至少30°(例如,40°),在第二隔室和第三隔室之间依此类推,直到最后一个隔室14C。

参考图3A和图3B,新鲜和/或再生的催化剂3进入第一隔室14A (例如经由专用入口9)。根据一个或多个实施方案,将来自除最后一个隔室14C以外的隔室14A和14B的催化剂送入下游隔室(例如通过位于两个相邻隔室之间的壁15上方的溢流),并且将来自最后一个隔室14C的催化剂送入提升管4中,例如经由下部窗口13 (位于最后一个隔室的底部的出口)或允许催化剂从最后一个隔室通往提升管4内部的任何其它装置。在本实例中,第一隔室14A和最后一个隔室14C由适于防止催化剂3从第一隔室14A直接移动至最后一个隔室14C的壁15分隔。根据一个或多个实施方案,将第一流出物(例如来自隔室14A、14B和14C的所有流出物)经由至少一个第四管道16送至分馏塔(未示出)。

根据一个或多个实施方案,向至少一个中间隔室和/或最后一个隔室进料新鲜或再生催化剂。例如,密相流化床反应器1可以适于将另外的新鲜或再生催化剂送至第二隔室14B和/或最后一个隔室14C。

图4描述了根据本发明的一个或多个实施方案的FCC装置的图,其中密相流化床反应器1由用于处理至少两种轻质原料(2A和2B)形式的第一原料2的至少两个隔室17A和17B组成,向第一隔室17A经由第六管道18进料第一催化剂3A,并且向第二隔室17B经由第七管道19进料第二催化剂3B (不同于第一催化剂)。

根据一个或多个实施方案,隔室17A和17B具有相同或不同的尺寸。根据一个或多个实施方案,例如在密相流化床反应器1的原料的流量相等的情况下,将(轻质原料的)最轻质原料2A引入最大的隔室17A,并且将(轻质原料的)最重质原料2B引入最小的隔室17B,因此,最轻质原料2A的接触时间大于最重质原料2B的接触时间。在原料之间各自的流量不同的情况下,可以调节隔室17A和17B的尺寸以促进接触时间随着原料变得越来越重质而减少。根据一个或多个实施方案,隔室的数目为2至10,优选2至6。

根据一个或多个实施方案,第一催化剂3A比第二催化剂3B密度更低(即更轻)和/或粒度更小(即更小)。根据一个或多个实施方案,将(轻质原料的)最轻质原料2A引入包含第一催化剂3A的隔室17A中,并将(轻质原料的)最重质原料2B引入包含第二催化剂3B的隔室17B中。

参考图4,密相流化床反应器1可以例如经由直径限制器出现在提升管4处。在该实例中,提升管4还适于进料至少一种第二原料10 (比轻质原料2A和2B更重质)。将第一催化剂3A和第二催化剂3B的至少一部分输送至提升管4中,并且然后输送至汽提塔5,在此汽提吸附在催化剂上或夹带在催化剂中的烃(例如将烃从间隙空间解吸或排出)。解吸的催化剂通过重力进入再生器8,在此焚烧不同催化剂上形成的焦炭。两种再生的催化剂通过第八管道20 输送(也称为“提升(lift)”;向上的气-固并流输送条件,不具有除了焦炭焚烧之外的反应)至固/固分离器21中,在此通过淘析将更致密和/或粒度更大的第二催化剂3B与更轻且更细的第一催化剂3A分离。第一催化剂3A和第二催化剂3B分别经由第六和第七管道18和19送至密相流化床反应器1的隔室17A和17B中。

根据一个或多个实施方案,该装置另外包括气/固分离系统22 (例如旋风分离器),用于将来自固/固分离器21的气体23与第二催化剂3B分离。

根据一个或多个实施方案,输送流化床反应器是向下的气-固并流流化床反应器(下降管),其表现出防止第1次裂化的气体被第2次裂化的优点,并且使得可以对有利的产物更具选择性并且形成较少量的干气。例如,通过改进如图3A和3B所示的密相流化床反应器1,以便使其适于(直接)连接代替提升管4的下降管,从而可以实现向下的气-固并流流化床反应器的并入。

根据一个或多个实施方案,参考图5,该装置包括:

-密相流化床反应器1,其适于在催化剂3的存在下裂化第一原料2和产生第一流出物25,所述第一流出物25经由密相流化床反应器1的上部开口26 (例如上方有射流中断器(jet breaker)的开口)分配到例如分馏塔(未示出);和

-下降管24,其适于在催化剂3 (例如部分用过的)的存在下裂化第二原料10和产生第二流出物。

根据一个或多个实施方案,将催化剂3通过溢流送至下降管24中,例如经由密相流化床反应器1的上部开口26。

根据一个或多个实施方案,通过所有隔室共用的流化气体分配器(未示出),例如为每个隔室服务的单个环或通过每个隔室单独的流化元件(未示出)将密相流化床反应器1流化,所述流化元件可以通常为环或喷射器。喷射器是指以分支形式存在的用于分配流化气体的任何系统。这些环或喷射器流化元件是本领域技术人员公知的,并且将不进一步描述。根据一个或多个实施方案,流化气体是包含蒸发的原料的混合物。

根据一个或多个实施方案,密相流化床反应器1的操作条件如下:

表观气体速度:0.2至2m/s;

温度:500至800℃,并且优选低于750℃;

压力:0.1至0.6 MPaa;和

接触时间大于1秒。

根据一个或多个实施方案,密相流化床反应器1适于将10至200 kg/m

根据一个或多个实施方案,提升管4的操作条件如下:

表观气体速度:3至30m/s;

温度:500至700℃,并且优选低于650℃;

压力:0.1至0.6 MPaa;

接触时间小于1秒;和

催化剂与原料的重量比C/O:3至50。

根据一个或多个实施方案,向下的气-固并流流化床反应器的操作条件如下:

表观气体速度:1至30m/s;

温度:500至800℃,并且优选低于750℃;

压力:0.1至0.6 MPaa;

接触时间小于1秒;和

催化剂与原料的重量比C/O:5至50。

根据一个或多个实施方案,“轻质馏分”是来自原油(例如在第一次分馏之后)的轻质馏分和来自分馏塔的部分(或全部)的汽油馏分的混合物。

根据一个或多个实施方案,“中间馏分”是来自原油(例如在第一次分馏之后)的中间馏分和来自分馏塔的部分(或全部)的汽油馏分的混合物。

根据一个或多个实施方案,“重质馏分”是来自原油(例如在第一次分馏之后)的重质馏分和来自分馏塔的部分(或全部)的轻质循环油(LCO)馏分的混合物。

催化剂是固体催化剂(例如,选择用于流化床的粒料的密度、尺寸和形状)。用于流化床的催化剂的密度、尺寸和形状是本领域技术人员已知的,并且将不进一步描述。根据一个或多个实施方案,催化剂是FCC型催化剂,含有例如通常所称的基质,该基质由粘土、二氧化硅或二氧化硅/氧化铝、粘合剂和沸石制成,例如相对于催化剂重量为15至50重量%的沸石,优选沸石Y和/或沸石ZSM-5。根据一个或多个实施方案,催化剂包含沸石ZSM-5。根据一个或多个实施方案,催化剂的粒料密度为1000至2000 kg/m

在本专利申请中,术语“包含”与“包括”和“含有”同义(表示相同的事物),并且是包括性的或开放性的,并且不排除未陈述的其他要素。应当理解,术语“包含”包括排他性和封闭性术语“由…组成”。此外,在本说明书中,术语“大约”、“基本上”、“或多或少”、“本质上”、“仅仅”和“约”与比给定值低和/或高10%、优选5%、非常优选1%的裕度同义(表示相同的事物)。例如,基本上或仅包含化合物A的流出物对应于包含至少90%,优选至少95%,非常优选至少99%的化合物A的流出物。

实施例

实施例1:随接触时间而变的轻质原料的转化率

在包含40g催化剂的密相流化床(FB)反应器中以不同的接触时间和在接触时间明显更短的提升管中进行来自直接蒸馏(石脑油直馏)的汽油原料的转化。

原料的性质在下表1中给出。

表1

原料的PIONA (正链烷烃、异链烷烃、烯烃、环烷烃和芳族化合物类型的化合物的特征)示于下表2中。

表2

催化剂包含具有40% ZSM-5的商业添加剂。

反应温度适于具有与在540℃下的提升管中存在的转化率相同的转化率。

在提升管(最低接触时间)和密相流化床(FB)中得到的随接触时间而变的转化率(以原料的重量%计)示于下表3中。

表3

原料的转化率随接触时间而显著增加。对于低接触时间,对应于提升管中的接触时间(在这种情况下接触时间为150 ms),转化率仅为在密相流化床中(接触时间为4s)获得的一半。这清楚地表明,为了实现轻质原料的更好转化,优选使用密相流化床反应器。

实施例2:随接触时间而变的轻质烯烃产率

对于与前述实施例中存在的相同的原料,在提升管(最低接触时间)和密相流化床(FB)中得到的随接触时间而变的轻质烯烃产率的结构示于下表4中。

表4

*:相对于原料的重量%。

接触时间可以根据产物目标进行调整。在本实施例中,接近2075 ms的接触时间使得可以主要获得丙烯,但是使其继续增加例如至4080 ms可以是有利的,其中重点为使烯烃最大化。

实施例3:根据原料的最佳接触时间

在下表5中显示,对于两种不同的原料,为了获得轻质烯烃的类似收率而固定的接触时间对于最轻质原料更高(对于密度为0.6905的原料是1454 ms;对于密度为0.67305的原料是2652 ms)。

表5

实施例4

考虑到具有下表6所示尺寸的分区反应器,汽提塔中的固体流为80 kg/m

-在隔室No. 1中的接触时间:3.0秒

-在隔室No. 2中的接触时间:2.6秒。

表6

- 原油在包括具有不同接触时间的区域的流化床中的转化

- 各层中具有不同粘合剂含量和不同活性材料粒径的多层负极以及包括该多层负极的锂二次电池