元器件封装设备及其使用方法

文献发布时间:2023-06-19 12:21:13

技术领域

本发明涉及封装烧结设备技术领域,特别涉及一种元器件封装设备及其使用方法。

背景技术

目前,存在一些元器件需要封装操作。以红外探测器芯片的制冷器为例,由于红外探测器芯片需要进行低温工作,因此,制冷器需要封装在红外探测器芯片上。对于单元红外探测器芯片,通常配置半导体制冷器进行电学制冷。

传统的半导体制冷器烧结工艺包括:1、将管壳放置在加热台上加热;2、涂锡,放上制冷器;3、用千分表下压制冷器;4、开启加热台加热开关,焊锡熔化后,关闭加热开关,打开鼓风开关冷却,冷却完成后烧结结束。

这种工艺烧结出来的制冷器冷面高度由制冷器厚度决定,而制冷器厚度在生产时并没能控制出很好的一致性,致使粘贴在上面的红外探测器芯片光敏面也没有很好的高度一致性,进而导致入射光的焦点不能够很统一的落在芯片光敏面上,拉低探测器组件的最终使用性能。目前,制冷器受到一定压力被烧结在金属管壳上,制冷器的烧结高度主要取决于受到压力大小和自身厚度。

因此,如何提高烧结后元器件厚度的一致性,是本技术领域人员亟待解决的问题。

发明内容

有鉴于此,本发明提供了一种元器件封装设备,以提高烧结后元器件厚度的一致性。本发明还提供了一种应用上述元器件封装设备的使用方法。

为实现上述目的,本发明提供如下技术方案:

一种元器件封装设备,包括:

三维位移台;

真空装置,所述真空装置包括设置于所述三维位移台的工作端的真空吸盘;

定位模具,所述定位模具设置于所述三维位移台的台面上,所述定位模具上设置有用于容纳元器件且与所述元器件间隙配合的元器件槽;

加热器,所述加热器设置于所述三维位移台的台面上,所述加热器包括加热架,烧结底座架设于所述加热架的顶部,所述烧结底座的顶面为用于融化焊料的焊料放置面;

真空罩,所述真空罩包括筒状模具及设置于所述筒状模具一端的透明片,所述透明片上具有抽气孔。

可选地,上述元器件封装设备中,所述定位模具顶部具有第一定位凸台,所述元器件槽设置于所述第一定位凸台上;

所述烧结底座上具有第二定位凸台,所述焊料放置面为所述第二定位凸台的顶面;

所述筒状模具能够与所述第一定位凸台及所述第二定位凸台定位配合。

可选地,上述元器件封装设备中,所述第一定位凸台为圆台结构;

所述筒状模具的内壁为圆孔结构;

所述筒状模具的内壁能够与所述第一定位凸台的外壁配合定位。

可选地,上述元器件封装设备中,所述第二定位凸台的顶面边缘具有多个延其周向设置的限位柱;

多个所述限位柱的外壁与所述筒状模具的内壁定位配合;

所述限位柱的高度等于所述筒状模具的内部高度。

可选地,上述元器件封装设备中,所述加热器还包括用于设置在所述第二定位凸台内的电热丝;

还包括与所述电热丝电连接的外置开关。

可选地,上述元器件封装设备中,还包括设置于所述加热架内的鼓风机;

所述鼓风机的出口朝向所述第二定位凸台。

可选地,上述元器件封装设备中,还包括设置于所述三维位移台的工作端的夹具;

所述真空装置还包括真空连接管,所述真空连接管的一端为用于与真空泵连接的抽气端,所述真空连接管的另一端与所述真空吸盘固定连接。

可选地,上述元器件封装设备中,所述抽气孔设置于所述透明片的中间;

所述透明片的边缘还设置有进气孔。

可选地,上述元器件封装设备中,所述透明片为宝石片。

本发明还提供给了一种元器件封装设备的使用方法,应用如上述任一项所述的元器件封装设备,包括:

将元器件放置在定位模具的元器件槽内;

将真空罩罩设在所述元器件槽上;

调节所述三维位移台的工作端并带动真空吸盘移动,使所述真空吸盘与所述真空罩的透明片的顶面贴合,所述真空吸盘通过所述透明片上的抽气孔对所述真空罩内进行抽气,将所述元器件吸起并贴服在所述透明片的底面,并且,吸起所述真空罩;

将焊料放置在烧结底座的焊料放置面上,加热烧结底座;

焊料融化后,调节所述三维位移台的工作端并带动真空吸盘移动,所述真空吸盘携带所述真空罩及所述真空罩内的所述元器件移动至所述烧结底座的焊料放置面上,调节所述三维位移台的工作端下压按紧;

焊料凝固后,将所述真空吸盘与所述真空罩分离,将所述真空罩由烧结底座上取下,烧结完成。

从上述的技术方案可以看出,本发明提供的元器件封装设备,真空罩罩设在定位模具上,筒状模具的另一端与定位模具接触,真空吸盘通过抽气孔对透明片、筒状模具及定位模具围成的空间进行抽气,元器件与元器件槽间隙配合,通过抽真空使得元器件吸附在透明片的底面,并且,真空吸盘也吸附真空罩;通过三维位移台的调节使得真空吸盘携带真空罩及真空罩内的元器件移动至烧结底座,三维位移台带动真空罩下压按紧,使得筒状模具的另一端与烧结底座接触。此时,确保了烧结过程中元器件在空间位置上的定位效果,元器件的上表面与烧结底座的表面之间的高度差基本等于筒状模具的高度,元器件相对于烧结底座的表面的高度因此得到控制。在烧结完成后,使得真空吸盘与真空罩分离,此时,焊料凝固。通过上述设置,保证了元器件与烧结底座的焊料放置面之间的精确定位,保证了元器件烧结的规整度,提高了烧结后元器件厚度的一致性。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

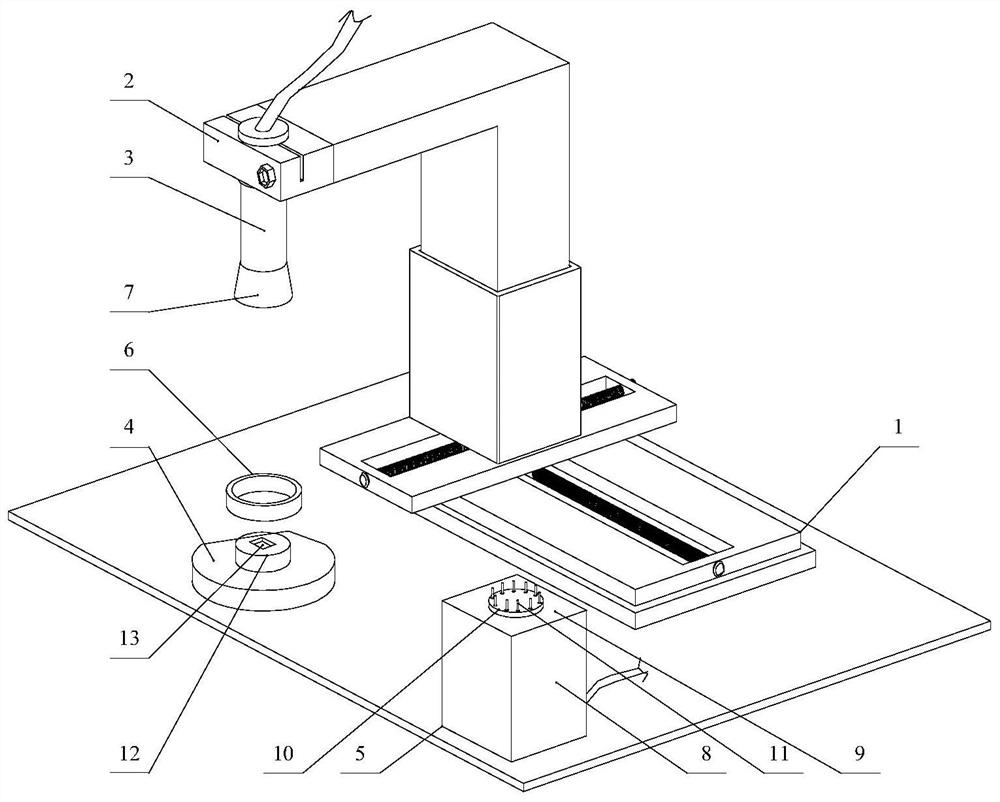

图1为本发明实施例提供的元器件封装设备的结构示意图;

图2为本发明实施例提供的加热器及真空罩的分解结构示意图;

图3为本发明实施例提供的定位模具及真空罩的分解结构示意图。

具体实施方式

本发明公开了一种元器件封装设备,以提高烧结后元器件厚度的一致性。本发明还提供了一种应用上述元器件封装设备的使用方法。

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

如图1、图2及图3所示,本发明实施例提供了一种元器件封装设备,包括:三维位移台1;真空装置,真空装置包括设置于三维位移台1的工作端的真空吸盘7;定位模具4,定位模具4设置于三维位移台1的台面上,定位模具4上设置有用于容纳元器件且与元器件间隙配合的元器件槽13;加热器5,加热器5设置于三维位移台1的台面上,加热器5包括加热架8,烧结底座9架设于加热架8的顶部,烧结底座9的顶面为用于融化焊料的焊料放置面;真空罩,真空罩包括筒状模具6及设置于筒状模具6一端的透明片14,透明片14上具有抽气孔141。

本发明实施例提供的元器件封装设备,真空罩罩设在定位模具4上,筒状模具6的另一端与定位模具4接触,真空吸盘7通过抽气孔141对透明片14、筒状模具6及定位模具4围成的空间进行抽气,元器件与元器件槽13间隙配合,通过抽真空使得元器件吸附在透明片14的底面,并且,真空吸盘7也吸附真空罩;通过三维位移台1的调节使得真空吸盘7携带真空罩及真空罩内的元器件移动至烧结底座9,三维位移台1带动真空罩下压按紧,使得筒状模具6的另一端与烧结底座9接触。此时,确保了烧结过程中元器件在空间位置上的定位效果,元器件的上表面与烧结底座9的表面之间的高度差基本等于筒状模具6的高度,元器件相对于烧结底座9的表面的高度因此得到控制。在烧结完成后,使得真空吸盘7与真空罩分离,此时,焊料凝固。通过上述设置,保证了元器件与烧结底座9的焊料放置面之间的精确定位,保证了元器件烧结的规整度,提高了烧结后元器件厚度的一致性。

本实施例中,元器件可以为红外探测器芯片的制冷器,提高了制冷器厚度的一致性,使得粘贴在制冷器上面的红外探测器芯片光敏面能够有很好的高度一致性,进而确保入射光的焦点落在芯片光敏面上的统一性,进而提高了探测器组件的使用性能。当然,也可以为其他需要封装的元器件。

三维位移台1可以实现X、Y及Z方向的移动。

针对X、Y方向,采取用定位模具4对元器件进行卡位的方法,定位时将元器件放置于元器件槽13中,套上真空罩,再用真空吸盘7通过透明片14上的抽气孔141吸取,最后将吸有元器件的真空罩套在烧结底座9表面上进行烧结。

针对Z方向,将真空罩卡套在放有元器件的元器件槽13上,再用真空吸盘7通过透明片14上的抽气孔141吸取元器件,强劲的吸力使元器件的上表面与透明片14紧密接触,烧结过程中,平整的筒状模具6下端面(平面)受压力作用与平整的烧结底座9表面也紧密接触在一起,此时,元器件的上表面与烧结底座9的表面之间的高度差得到控制。

并且,通过上述设置,确保了元器件的上表面与金属管壳的底座的平行度。

本实施例中,元器件吸附在透明片14的底面后,封闭或阻挡一部分抽气孔141。通过调节抽气参数,使得元器件与真空罩能够被吸附在真空吸盘7上。利用真空吸盘7通过抽真空操作使得元器件的上表面与其下表面之间具有较大压差,使元器件的上表面与透明片14紧密吸附在一起,元器件在竖直方向上得到固定的基础上,也与透明片14之间形成了一个横向的摩擦力,确保元器件在水平方向上的固定。

优选地,筒状模具6的另一端为平整面,确保其与烧结底座9接触的封闭效果。

其中,烧结底座9为管壳(金属管壳)的一部分,或,管壳(金属管壳)为烧结底座9的一部分。

定位模具4和圆筒模具精确控制制冷器空间位置,实现制冷器的高精度定位烧结;通过真空吸盘吸附制冷器,确保烧结过程中制冷器在空间位置上的固定;通过三维位移台控制真空吸盘移动,提高工艺操作精细度,增强工艺过程的稳定性。此外,在研究过程中,还通过在宝石片边缘打孔来调节圆筒模具腔体内气压,以增强烧结过程中真空吸盘对制冷器的固定效果,提高制冷器上表面的平整度和其与镀金底座表面之间高度差的一致性。

优选地,定位模具4顶部具有第一定位凸台12,元器件槽13设置于第一定位凸台12上;烧结底座9上具有第二定位凸台10,焊料放置面为第二定位凸台10的顶面;筒状模具6能够与第一定位凸台12及第二定位凸台10定位配合。

为了方便定位操作,第一定位凸台12为圆台结构;筒状模具6的内壁为圆孔结构;筒状模具6的内壁能够与第一定位凸台12的外壁配合定位。

为了提高定位效果且方便卡套操作,筒状模具6的内径与第一定位凸台12的直径的差值取值范围为10~20μm,筒状模具6的内径大于第一定位凸台12的直径。

进一步地,第二定位凸台10的顶面边缘具有多个延其周向设置的限位柱11;多个限位柱11的外壁与筒状模具6的内壁定位配合;限位柱11的高度等于筒状模具6的内部高度。

为了方便控制,加热器5还包括用于设置在第二定位凸台10内的电热丝;元器件封装设备还包括与所述电热丝电连接的外置开关。其中,电热丝与第二定位凸台10能够相对分离。也可以应用明火或热风等加热第二定位凸台10。

外置开关优选为脚踏板开关。

本发明实施例提供的元器件封装设备中,还包括设置于加热架8内的鼓风机;鼓风机的出口朝向第二定位凸台10。鼓风机为冷却装置,提高焊料凝固速度。

进一步地,元器件封装设备还包括设置于三维位移台1的工作端的夹具2;真空装置还包括真空连接管3,真空连接管3的一端为用于与真空泵连接的抽气端,真空连接管3的另一端与真空吸盘7固定连接。

本实施例中,夹具包括两个夹臂和螺纹连接两个夹臂的螺柱,通过调节螺柱,实现了调节两个夹臂之间的间距,进而实现夹持真空连接管3的效果。当然,也可以应用其他夹具结构,在此不再一一累述。

以元器件为制冷器为例,由于制冷器的上表面为粗糙、弹性差的陶瓷材质,制冷器的上表面与透明片14紧密接触时也无法对透明片14上的抽气孔141形成很好的密封。在真空吸盘7吸附制冷器时,真空吸盘7会通过制冷器上表面与透明片14之间的缝隙抽取筒状模具6和烧结底座9之间形成的密闭腔体内的空气,造成腔体内的气压减小,致使制冷器上表面及其下表面无法形成足够的气压差,最终导致真空吸盘7对制冷器的定位和固定效果下降。因此,为了进一步优化结构,抽气孔141设置于透明片14的中间;透明片14的边缘还设置有进气孔142。通过设置进气孔142调节筒状模具6的腔体内气压,并通过进气孔142的孔径大小控制进气的速度,以使腔体内气压既能与真空吸盘7内气压形成足够的正压差,又能与外界大气压保持一定的负压差,达到定位及固定元器件和确保筒状模具6的另一端的端面与烧结底座9的表面受气压差作用而紧密接触。其中,上述效果是依据进气孔142与抽气孔141的尺寸及真空吸盘7的抽吸参数而定,仅需满足上述效果即可,在此不做具体限制。

优选地,烧结底座9具有镀金层;

为了提高使用寿命,透明片14为宝石片。

在真空罩加工过程中,透明片14加工抽气孔141(直径可以为1mm),再将透明片14粘接在筒状模具6的一端的端面。

优选地,应用环氧树脂将透明片14粘接在筒状模具6的一端的端面上。

本发明实施例还提供了一种元器件封装设备的使用方法,应用如上述任一种元器件封装设备,包括步骤:

S1:将元器件放置在定位模具4的元器件槽13内;将真空罩罩设在元器件槽13上;

S2:调节三维位移台1的工作端并带动真空吸盘7移动,使真空吸盘7与真空罩的透明片14的顶面贴合,真空吸盘7通过透明片14上的抽气孔141对真空罩内进行抽气,将元器件吸起并贴服在透明片14的底面,并且,吸起真空罩;

S3:将焊料放置在烧结底座9的焊料放置面上,加热烧结底座9;

S4:焊料融化后,调节三维位移台1的工作端并带动真空吸盘7移动,真空吸盘7携带真空罩及真空罩内的元器件移动至烧结底座9的焊料放置面上,调节三维位移台1的工作端下压按紧;

在一种具体实施中,三维位移台1的工作端将吸起的元器件和真空罩放置在第二定位凸台10上,下压按紧,第一预设时间(如3秒,也可以为其他时间)后松开脚踏板开关,驱动鼓风机对第二定位凸台10进行降温并使焊料凝固,第二预设时间(30秒,也可以为其他时间)后关闭真空泵开关,向上移开真空吸盘7,取下真空罩,烧结完成。

S5:焊料凝固后,将真空吸盘7与真空罩分离,将真空罩由烧结底座9上取下,烧结完成。

本发明实施例提供的元器件封装设备的使用方法,由于应用上述任一种元器件封装设备,上述元器件封装设备具有上述技术效果,因此,上述元器件封装设备的使用方法也具有同样地技术效果,在此不再一一累述。

其中,步骤S3也可以在步骤S1之前进行;或者,步骤S3在步骤S1与步骤S2支架进行。

本说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似部分互相参见即可。

对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

- 元器件封装设备及其使用方法

- 一种电子元器件的封装系统及其使用方法