一种等离子水洗净化设备

文献发布时间:2023-06-19 13:27:45

技术领域

本申请涉及废气处理的领域,尤其是涉及一种等离子水洗净化设备。

背景技术

在半导体制造过程中既有二氧化硫、氮氧化物、含氟气体等有害废气外排,也有大量的粉尘伴随废气排放到环境中,造成环境空气污染。且氟化物气体若直接排放至大气中,不仅会造成环境污染,甚至会产生温室效应,对地球暖化造成严重的影响,因此上述废气在排放前,需要将废气处理成无害的气体或生成物。

相关的公告号为CN212339288U的中国实用新型专利,其公开了一种等离子废气处理系统,属于废气处理技术领域,包括反应腔,反应腔内配合设置等离子体发生器,等离子体发生器上设置工艺进气口,反应腔底部出口与初级水洗系统配合连接,初级水洗系统出口分别与次级水洗冷却系统、过滤系统配合连接;还包括水幕系统,水幕系统的水幕法兰固定安装在反应腔顶部,水幕法兰下方形成的水幕墙位于反应腔内;水幕系统、等离子体发生器、初级水洗系统、次级水洗冷却系统、过滤系统与电气控制器电控配合。

针对上述中的相关技术,发明人认为废气通过反应腔内,反应腔内外围的废气难以与等离子发生器产生的高温等离子电弧保持充分的反应接触,使得等离子高温分解的效率较低。

发明内容

为了改善反应腔内外围的废气难以与等离子发生器产生的高温等离子电弧保持充分的反应接触,使得等离子高温分解的效率较低的问题,本申请提供一种等离子水洗净化设备。

本申请提供的一种等离子水洗净化设备采用如下的技术方案:

一种等离子水洗净化设备,包括机架以及设置在机架上的等离子反应装置,所述等离子反应装置包括等离子发生器、反应仓以及若干供气管道,所述等离子发生器设置在反应仓上,所述供气管道与反应仓连接,所述供气管道用于向反应仓内通入待净化的废气,所述反应仓内设置有导流板,所述导流板上开设有供等离子发生器产生的等离子电弧穿过的导流孔。

通过采用上述技术方案,将待净化处理的半导体废气通过供气管道通入反应仓内,等离子发生器在反应仓内产生等离子电弧,对废气进行高温电离分解,等离子发生器的等离子电弧从导流环板的导流孔中穿过,导流环板对通过反应仓内的废气起到导流作用,废气通过导流孔向反应仓外流动,使得废气能够与等离子电弧的保持充分的接触,继而提高对废气的电离分解效果。

优选的,所述供气管道靠近反应仓的一端连接有波纹管,所述供气管道通过波纹管与反应仓连通。

通过采用上述技术方案,供气管道的一端连接有波纹管,利用波纹管的可伸缩、易弯折的特点,从而方便供气管道和反应仓之间的安装连接。

优选的,所述反应仓包括反应环座以及设置在反应仓一端的端盖,所述导流板设置于反应环座内,所述端盖的内部形成有第一水冷腔,所述端盖上连接有第一水冷进管和第一水冷出管,所述第一水冷进管和第一水冷出管均与第一水冷腔连通。

通过采用上述技术方案,通过第一水冷进管和第一水冷出管可以向第一水冷腔内流通冷凝水,对端盖以及反应环座进行降温,并对等离子发生器的起到降温保护的作用,使得等离子发生器在持续高温运行时不易出现高温损坏的情况,保障等离子发生器的使用寿命。

优选的,还包括水洗净化装置,所述水洗净化装置包括初级水洗组件,所述初级水洗组件包括第一水洗筒以及第一排气管,所述第一水洗筒连接于反应环座远离端盖的一端,所述第一排气管穿设在第一水洗筒内,所述第一排气管与第一水洗筒固定连接,所述第一排气管和第一水洗筒之间形成有第一水洗环腔,所述第一水洗筒上连接有第一水洗进管,所述第一水洗进管与第一水洗环腔连通。

通过采用上述技术方案,废气通入反应仓内,反应装置对废气进行高温分解处理,经过分解处理后的废气进入到第一排气管内,废气在第一排气管内流动时,废气中的粉尘颗粒容易附着在第一排气管内;通过第一水洗进管向第一水洗环腔内通水,水通过第一水洗环腔进入到第一排气管内,不仅对高温分解后的废气起到降温效果,使得废气中的可溶于水的气体溶于水内,并对第一排气管内壁上的粉尘颗粒起到冲刷作用,保障该水洗净化设备良好的运行状态。

优选的,所述初级水洗组件还包括第二水洗筒以及穿设在第二水洗筒内的第二排气管,所述第二排气管与第二水洗筒固定连接,所述第二水洗筒设置在第一水洗筒远离反应环座的一端,所述第二排气管和第二水洗筒之间形成有第二水洗环腔,所述第二水洗筒上连接有第二水洗进管,所述第二排气管和第一排气管共轴线,所述第二排气管和第一排气管之间形成有第一进水间隙。

通过采用上述技术方案,废气从第一排气管流入到第二排气管内时,通过第二水洗进管向第二水洗环腔内通水,水在第二水洗环腔内堆积并逐渐上升至第一进水间隙处,并通过第一进水间隙流入第二排气管内,从而进一步对高温废气起到降温效果,使得粉尘颗粒不易堆积在第二排气管的内壁上,并使得处理后的废气中的可溶于水的气体溶于水内。

优选的,所述第一水洗筒靠近反应环座的一端固定有法兰座,所述水洗筒通过法兰座与反应环座连接,所述法兰座内形成有第二水冷腔,所述第二水冷腔与第一水洗环腔连通,所述法兰座上连接有第二水冷进管,所述第二水冷进管与第二水冷腔连通。

通过采用上述技术方案,通过第二水冷进管向第二水冷腔内通入冷凝水,对法兰座以及反应仓进行降温,进一步对等离子发生器起到降温保护作用,保障等离子发生器持续稳定的运行。

优选的,所述水洗净化装置还包括次级水洗组件,所述次级水洗组件包括第三水洗筒以及穿设在第三水洗筒内的第三排气管,所述第三排气管与第三水洗筒固定连接,所述第三排气管与第三水洗筒之间形成有第三水洗环腔,所述第三水洗筒内连接有第三水洗进管,所述第三排气管和第二排气管共轴线,所述第三排气管与第二排气管之间形成有第二进水间隙。

通过采用上述技术方案,废气从第二排气管进入到第三排气管内时,通过第三水洗进管向第三水洗环腔内通水,水通过第二进水间隙流入第三排气管内,进一步对高温废气进行降温,使得废气中的可溶于水的气体能够充分溶于水内,并使得粉尘颗粒不易堆积在第三排气管的内壁上。

优选的,所述水洗净化装置还包括对喷水洗组件,所述对喷水洗组件包括对喷管道,所述第三排气管与对喷管道连接,所述对喷管道的一端连接有第一对喷进管,所述对喷管道的另一端连接有第二对喷进管,所述第一对喷进管和第二对喷进管均用于向对喷管道内通水,所述第一对喷进管和第二对喷进管的进水方向相反设置。

通过采用上述技术方案,废气通过第三排气管进入到对喷管道内,通过第一对喷进管和第二对喷进管向对喷管道内喷水,且两者的喷水方向相反,使得水流在对喷管道内形成湍流,废气和水流之间能够充分混合,对废气进行有效降温,并使得废气中的可溶于水的气体能够充分溶于水内,且在对喷急流的作用下,粉尘颗粒不易堆积在对喷管道内。

优选的,所述对喷管道靠近第一对喷进管的内壁上固定有第一导流旋片,所述对喷管道上靠近第二对喷进管的内壁上固定有第二导流旋片,所述第一导流旋片和第二导流旋片沿自身的长度方向上均呈螺旋线形,所述第一导流旋片和第二导流旋片之间的螺旋旋向相反。

通过采用上述技术方案,第一导流旋片和第二导流旋片对通入到对喷管道内的水流起到导流作用,使得通入对喷管道内的水流沿对喷管道的内壁移动时呈旋流状态,且第一导流旋片和第二导流旋片的螺旋旋向相反,从而提高进一步对喷管道内的水流的对冲效果,使得进入对喷管道的废气和水流之间能够充分混合,废气中的可溶于水的气体能够充分溶于水内,且在对喷急流的作用下,粉尘颗粒不易堆积在对喷管道内。

综上所述,本申请包括以下至少一种有益技术效果:

1.通过设置导流板,对通过反应仓内的废气起到导流作用,废气通过导流孔向反应仓外流动,使得废气能够与等离子电弧的保持充分的接触,继而提高对废气的电离分解效果;

2.通过设置初级水洗组件,不仅对高温分解后的废气起到降温效果,使得废气中的可溶于水的气体溶于水内,并对排气管内壁上的粉尘颗粒起到冲刷作用,保障该废气处理设备良好的运行状态;

3.通过设置对喷水洗组件,水流在对喷管道内形成湍流,废气和水流之间能够充分混合,对废气进行有效降温,并使得废气中的可溶于水的气体能够充分溶于水内,且在对喷急流的作用下,粉尘颗粒不易堆积在对喷管道内。

附图说明

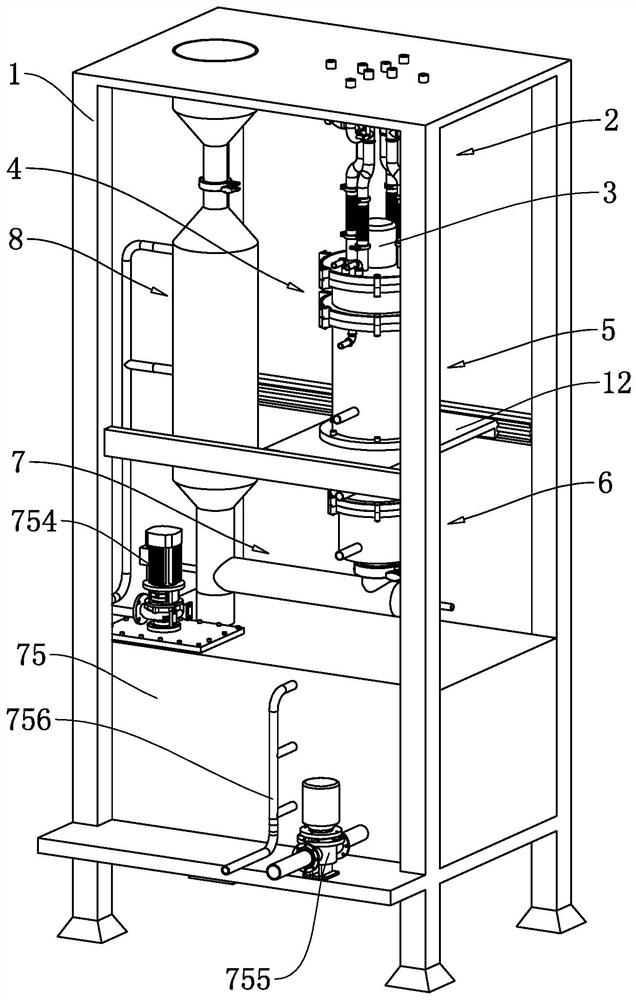

图1是本申请实施例一种等离子水洗净化设备的整体结构示意图。

图2是本申请实施例用于体现等离子反应装置和水洗净化装置的结构示意图。

图3是本申请实施例用于体现等离子反应装置的局部结构示意图。

图4是本申请实施例用于体现等离子反应装置的局部结构剖视图。

图5是图4中A部位的局部放大图。

图6是本申请实施例用于体现流道调节结构的爆炸图。

图7是本申请实施例用于体现第一复位弹簧和第二复位弹簧的保障图。

图8是本申请实施例用于体现初级水洗组件和次级水洗组件的局部结构剖视图。

图9是本申请实施例用于体现水洗净化装置和机架的之间的连接的局部结构示意图。

图10图9中B部位的局部放大图。

图11是本申请实施例用于体现对喷水洗组件和喷淋组件的局部结构剖视图。

图12是本申请实施例用于体现水箱内部结构的局部结构剖视图。

附图标记说明:1、机架;11、滑轨;111、滑移槽;12、安装板;121、滑移条;122、安装孔;2、供气管道;21、供气主管;22、保护气管;23、波纹管;24、旁通管;3、等离子发生器;4、反应仓;41、端盖;411、进气管口;412、第一密封垫;413、第一水冷腔;414、第一水冷进管;415、第一水冷出管;42、反应环座;421、支撑环台;422、导流板;4221、导流孔;423、反应腔;5、初级水洗组件;51、第一水洗筒;511、第一水洗进管;512、第一水洗环腔;513、法兰座;5131、第二水冷腔;5132、出水口;5133、第二水冷进管;5134、第二密封垫;52、第一排气管;53、第二水洗筒;531、第二水洗进管;532、第二水洗环腔;54、第二排气管;541、第一进水间隙;6、次级水洗组件;61、第三水洗筒;611、第三水洗进管;612、第三水洗环腔;62、第三排气管;621、第二进水间隙;7、对喷水洗组件;71、对喷管道;711、第一导流旋片;712、第二导流旋片;72、第一对喷进管;73、第二对喷进管;74、排水管;75、水箱;751、过滤板;752、污水区;753、净水区;754、循环泵;755、排污泵;756、鼓泡管道;7561、鼓泡主管;7562、鼓泡支管;8、喷淋组件;71、喷淋筒;72、尾气筒;73、喷淋管;731、雾化喷嘴;74、安装网板;75、填料花环;9、流道调节结构;91、第一挡板;911、第一滑块;92、第二挡板;921、第二滑块;93、调节环;94、第一安装槽;941、第一复位弹簧;95、第二安装槽;951、第二复位弹簧;96、第一调节导块;97、第二调节导块。

具体实施方式

以下结合附图1-10对本申请作进一步详细说明。

本申请实施例公开一种等离子水洗净化设备。参照图1,一种等离子水洗净化设备包括机架1以及安装在机架1上的等离子反应装置和水洗净化装置。等离子反应装置用于对废气进行等离子电离分解,将有害的废气分解成无害的气体。水洗净化装置与等离子反应装置连接,经过等离子电离分解后的废气通入水洗净化装置内,水洗净化装置对高温废气进行降温除尘,并吸收废气中的可溶于水的气体,保障排出的废气的洁净度。

参照图2和图3,等离子反应装置包括反应仓4以及等离子发生器3,等离子发生器3安装在反应仓4上,反应仓4的顶部连接有四个供气管道2,供气管道2与反应仓4的内部相连通,废气通过供气管道2通入反应仓4内,等离子发生器3通电并产生高温等离子电弧,将废气进行高温电离分解,不需使用格外的燃料进行燃烧,节约能源,且等离子电弧的中心温度高达8000℃以上,等离子电弧的外围温度也能够达到1500℃以上,对于废气的分解率高。

参照图3,供气管道2包括供气主管21以及保护气管22,供气主管21与反应仓4内部连通,废气通过供气主管21通入反应仓4内部。保护气管22与供气主管21连通,本实施例中,通过保护气管22向反应仓4内通过N

参照图3和图4,反应仓4包括端盖41和反应环座42,端盖41设置于反应环座42的一端,端盖41和反应环座42之间通过KF钩型法兰卡箍连接固定,使得端盖41和反应环座42之间的密封性更好。反应环座42的内部形成有反应腔423,等离子发生器3固定在端盖41远离反应环座42的顶壁上,且等离子发生器3的电极头穿过端盖41并位于反应腔423内。端盖41上形成有四个进气管口411,进气管口411与反应腔423的内部连通,各进气管口411与供气管道2一一对应,波纹管23远离供气管道2的一端通过快接抱箍与进气管口411连接。

参照图4和图5,反应环座42的内壁上焊接固定有支撑环台421,支撑环台421与反应环座42共轴线,支撑环台421上放置有导流板422,导流板422的中心开设有供等离子发生器3产生的等离子电弧穿过的导流孔4221。导流板422对通入反应腔423内的废气起到导流作用,废气从导流孔4221中流过,使得废气能够与等离子电弧保持充分的接触,保障对废气的电离分解效果。

参照图5和图6,导流板422的底部设置有流道调节结构9,该流道调节结构9包括第一挡板91、第二挡板92和调节环93,第一挡板91和第二挡板92均设有四个,四个第一挡板91与导流板422的底面贴合且沿导流孔4221的周向均匀排布,四个第二挡板92贴合设置于第一挡板91远离导流板422的外壁上,且第二挡板92也沿导流孔4221的轴向均匀排布。第一导流板422和第二导流板422均呈扇形,第一导流板422和第二导流板422的角度均为60°,且第一导流板422和第二导流板422在周向上错位设置。

参照图5和图6,导流板422的底面开设有四个第一安装槽94,第一安装槽94与第一挡板91一一对应,第一挡板91靠近导流板422的外壁上固定有第一滑块911,第一滑块911位于第一安装槽94内,各第一挡板91通过第一滑块911与导流板422滑移连接。导流板422的底面开设有四个第二安装槽95,第二安装槽95与第二挡板92一一对应,第二挡板92靠近导流板422的外壁上固定有第二滑块921,第二滑块921位于第二安装槽95内,各第二挡板92通过第二滑块921与导流板422滑移连接。

参照图5和图6,调节环93套设在第一挡板91和第二挡板92的外侧,调节环93与导流孔4221共轴线,调节环93与第一挡板91滑移连接,调节环93的内壁固定有四个第一调节导块96,第一调节导块96与第一挡板91一一对应,第一调节导块96与第一挡板91远离导流孔4221的外壁抵接,第一调节导块96的厚度沿调节环93的周向递增设置。调节环93的内壁固定有四个第二调节导块97,第二调节导块97与第二挡板92一一对应,第二调节导块97与第二挡板92远离导流孔4221的外壁抵接,第二调节导块97的厚度沿调节环93的轴向递增设置,且第一调节导块96和第二调节导块97的厚度的递增方向相同。从而沿第一调节导块96厚度递减方向转动调节环93时,第一挡板91和第二挡板92在相应的第一调节导块96和第二调节导块97的抵触作用下,朝向靠近导流孔4221的方向移动,从而间接实现对导流孔4221孔径的调整,继而能够根据实际处理反应效果,通过流道调节机构对导流孔4221的孔径进行调整,提高净化处理效果。

参照图6和图7,第一安装槽94内设置有第一复位弹簧941,第一复位弹簧941位于第一滑块911远离调节环93的一侧,且第一复位弹簧941处于压缩状态,第一复位弹簧941的一端与第一安装槽94的内壁抵接,另一端与第一滑块911抵接。第二安装槽95内设置有第二复位弹簧951,第二复位弹簧951位于第二滑块921远离调节环93的一侧,且第二复位弹簧951处于压缩状态,第二复位弹簧951的一端与第二安装槽95的内壁抵接,另一端与第二滑块921抵接,从而第一挡板91和第二挡板92与相应的第一调节导块96和第二调节导块97保持抵接状态,便于第一挡板91和第二挡板92的复位。

参照图4和图5,反应环座42靠近端盖41的一面贴合设置有第一密封垫412,第一密封垫412被夹紧在端盖41和反应环座42之间,以保障反应环座42和端盖41之间的密封性。端盖41的内部形成有第一水冷腔413,端盖41上连接有第一水冷进管414和第一水冷出管415,第一水冷进管414和第一水冷出管415均与第一水冷腔413连通。废气在反应腔423内进行电离分解时,通过第一水冷进管414和第一水冷出管415对第一水冷腔413内通入循环冷水,对端盖41以及反应环座42进行降温,使得等离子发生器3持续运行时不易出现超温损坏,并对第一密封垫412起到降温保护的作用。

参照图4和图8,水洗净化装置包括初级水洗组件5,初级水洗组件5包括第一水洗筒51和第二水洗筒53,第一水洗筒51位于反应环座42远离端盖41的一端,第二水洗筒53焊接固定在第一水洗筒51远离反应环座42的一端,第二水洗筒53与第一水洗筒51共轴线。水洗筒靠近反应环座42的一端焊接固定有法兰座513,法兰座513与反应环座42之间通过KF钩型法兰卡箍夹紧固定。

参照图4和图5,法兰座513和反应环座42之间设置有第二密封垫5134,用于提高反应环座42和水洗筒之间连接的密封性。法兰座513的内部形成有第二水冷腔5131,法兰座513的周向侧壁连接有第二水冷进管5133,第二水冷进管5133与第二水冷腔5131相连通,法兰座513靠近第一水洗环腔512的内壁沿自身的周向开设有出水口5132,第二水冷腔5131通过出水口5132与第一水洗环腔512相连通。通过第二水冷进管5133向第二水冷腔5131内通入冷凝水,对法兰座513以及反应环座42进行降温,对等离子发生器3起到降温保护的作用,保障等离子发生器3长期稳定的运行工作,并对第二密封垫5134也起到降温保护作用,以使得第二密封垫5134不易受到高温烧损。

参照图8,第一水洗筒51内穿设有第一排气管52,第一排气管52与第一水洗筒51固定连接,第一排气管52远离第一水洗筒51的一端位于第二水洗筒53内,第一排气管52与导流孔4221共轴线;第二水洗筒53内穿设有第二排气管54,第二排气管54与第二水洗筒53固定连接,第二排气管54与第一排气管52共轴线,且第一排气管52和第二排气管54之间形成有第一进水间隙541,第一进水间隙541的宽度为5mm。废气在反应仓4内被等离子电弧高温电离分解后,通过导流孔4221进入到第一排气管52内,并从第一排气管52内进入到第二排气管54内。

参照图8,第一排气管52和第一水洗筒51之间形成有第一水洗环腔512,第一水洗筒51上连接有第一水洗进管511,第二排气管54和第二水洗筒53之间形成有第二水洗环腔532,第二水洗筒53上连通有第二水洗进管531。当废气从第一排气管52和第二排气管54中流过时,通过第一水洗进管511向第一水洗环腔512内通水,水通过第一水洗环腔512进入到第一排气管52内,不仅对高温分解后的废气起到降温效果,使得废气中的可溶于水的气体溶于水内,并对第一排气管52内壁上的粉尘颗粒起到冲刷作用。且通过第二水洗进管531向第二水洗环腔532内通水,水在第二水洗环腔532内聚积并逐渐上升至第一进水间隙541处,并通过第一进水间隙541流入第二排气管54内,进一步对高温废气起到降温效果,使得粉尘颗粒不易堆积在第二排气管54的内壁上,并使得处理后的废气中的可溶于水的气体溶于水内。

参照图9和图10,机架1上滑动连接有水平设置的安装板12,安装板12上开设有安装孔122,第二水洗筒53穿设在安装孔122内,且第一水洗筒51通过螺栓固定在安装板12上。安装板12相对的两侧设置有滑轨11,滑轨11与机架1固定连接,滑轨11沿自身的长度方向开设有滑移槽111,安装板12上固定有与滑移槽111相适配的滑移条121,滑移条121位于滑移槽111内,安装板12通过滑移条121与滑轨11滑动连接。当需要对该水洗净化设备进行维护时,方便将等离子反应装置和主水洗组件向机架1的外侧移动,增加工作人员的操作空间,提高维护的便利性。

参照图8,水洗净化装置还包括次级水洗组件6,次级水洗组件6包括第三水洗筒61以及穿设在第三水洗筒61内的第三排气管62,第三排气管62与第三水洗筒61固定连接,第二排气管54远离第一排气管52的一端位于第三水洗筒61内,第三排气管62与第二排气管54共轴线,第三排气管62和第二排气管54之间形成有第二进水间隙621,第二进水间隙621的宽度为5mm。废气从第二排气管54流入到第三排气管62内时,通过第三水洗进管611向第三水洗环腔612内通水,水通过第二进水间隙621流入第三排气管62内,进一步对高温废气进行降温,使得废气中的可溶于水的气体能够充分溶于水内,并使得粉尘颗粒不易堆积在第三排气管62的内壁上。

参照图9和图11,水洗净化装置还包括对喷水洗组件7,对喷水洗组件7包括对喷管道71、排水管74以及水箱75。对喷管道71一端的侧壁上开设有进气口,第三排气管62的一端通过快接抱箍与对喷管道71的进气口连接,对喷管道71靠近第三排气管62的一端连接有第一对喷进管72,对喷管道71的另一端连接有第二对喷进管73,第一对喷进管72和第二对喷进管73均用于向对喷管道71内通水,且第一对喷进管72进水方向与第二对喷进管73的进水方向相反。水箱75固定在机架1上,且对喷管道71位于水箱75的顶部,排水管74与对喷管道71靠近第二对喷进管73的一端的侧壁连接,对喷管道71通过排水管74与水箱75连通。

参照图9和图11,废气通过第三排气管62进入到对喷管道71内,通过第一对喷进管72和第二对喷进管73向对喷管道71内喷水,水流在对喷管道71内对流,废气和水流之间能够充分混合,对废气进行有效降温,并使得废气中的可溶于水的气体能够充分溶于水内,且在对喷急流的作用下,废气中的粉尘颗粒不易堆积在对喷管道71内,而对喷管道71内的水通过排水管74流入水箱75中进行存储。

参照图9和图11,为了进一步提高对喷水洗组件7对废气的水洗效果,对喷管道71靠近第一对喷进管72的内壁上焊接固定有第一导流旋片711,对喷管道71靠近第二对喷进管73的内壁上焊接固定有第二导流旋片712,第一导流旋片711和第二导流旋片712沿自身的长度方向上均呈螺旋线形,且第一导流旋片711和第二导流旋片712之间的螺旋旋向相反。当水流通过第一对喷进管72和第二对喷进管73通入到对喷管道71内时,第一导流旋片711和第二导流旋片712对水流的流动起到导向的作用,水流沿对喷管道71的内壁移动时呈旋流状态,使得水流在对喷管道71内的对冲效果更好,使得废气和水流之间能够充分接触,且能够对对喷管道71内壁上的粉尘颗粒进行有效的冲刷,对喷管道71不易出现堵塞。

参照图9和图11,对喷管道71上连接有喷淋组件8,喷淋组件8包括喷淋筒71、尾气筒72和喷淋管73,喷淋筒71竖直设置,且喷淋筒71的底端与对喷管道71连接,喷淋筒71的另一端与尾气筒72连接,喷淋筒71与排水管74共轴线,喷淋筒71内固定有两个安装网板74,各安装网板74上放置有若干填料花环75,本实施例中,填料花环75采用PVC鲍尔环。喷淋管73设置有两个,两个喷淋管73均与喷淋筒71连接,各喷淋管73的一端穿设喷淋筒71内并连接有雾化喷嘴731,雾化喷嘴731和安装网板74一一对应,各雾化喷嘴731位于相应的安装网板74的顶部。废气经过对喷管道71流入喷淋筒71内,喷淋管73通过雾化喷嘴731向喷淋筒71内喷洒水雾,水雾对废气中剩余的粉尘以及可溶性气体进行捕捉,并流回水箱75内,而填料花环75增加了喷淋管73喷出的液体与废气之间的接触时间,保障从尾气筒72排出的废气的洁净度,降低对环境的污染。

参照图11和图12,水箱75内安装有过滤板751,过滤板751将水箱75的内腔分隔成污水区752和净水区753,排水管74与水箱75的污水区752箱连通,水箱75的顶壁靠近净水区753处安装有循环泵754,各喷淋管73远离喷淋筒71的一端通过循环泵754与净水区753连通。对废气进行水洗产生的污水通过排水管74排入到污水区752内,部分污水经过过滤板751的过滤作用下,流入到净水区753内,净水区753内的净水通过循环泵754排入到喷淋筒71内,对喷淋筒71的废气进行喷淋净化,而喷淋出来的水再通过排水管74重新流回到污水区752内,从而实现对水箱75内水的充分利用。

参照图11和图12,水箱75的一侧设置有排污泵755,排污泵755通过管道与水箱75的污水区752连通,用于将水箱75内的污水进行排出。水箱75的污水区752连通有鼓泡管道756,鼓泡管道756用于向污水区752内通过气体,本实施例中,通过鼓泡管道756向污水区752内通入N

本申请实施例一种等离子水洗净化设备的实施原理为:废气通过供气管道2通入反应仓4内,等离子发生器3通电并产生高温等离子电弧,将废气进行电离分解。废气在反应仓4内被等离子电弧高温电离分解后,从而将废气进行电离分解。等离子电弧的中心温度高达8000℃以上,等离子电弧的外围温度也能够达到1500℃以上,因此,能够有效的对废气进行高温分解处理。在对PFC废气进行电离分解的过程中,通过第一水冷进管414和第二水冷进管5133对端盖41以及法兰座513内通入冷凝水进行降温,使得等离子发生器3不易由于持续高温运行而出现损坏,同时,对第一密封垫412和第二密封垫5134也起到降温保护的作用。

经过分解净化后的废气依次进入到第一排气管52、第二排气管54和第三排气管62内,通过向第一水洗筒51、第二水洗筒53以及第三水洗筒61内通水,不仅对高温分解后的废气起到降温效果,使得废气中的可溶于水的气体溶于水内,并对各排气管内壁上的粉尘颗粒起到冲刷作用。废气通过第三排气管62进入到对喷管道71内,通过第一对喷进管72和第二对喷进管73向对喷管道71内喷水,水流在对喷管道71内对流,废气和水流之间能够充分混合,对废气进行有效降温,并使得废气中的可溶于水的气体能够充分溶于水内,且在对喷急流的作用下,废气中的粉尘颗粒不易堆积在对喷管道71内。废气经过对喷管道71流入喷淋筒71内,循环泵754通过喷淋管73向喷淋筒71内喷洒水雾,水雾对废气中剩余的粉尘以及可溶性气体进行捕捉,并流回水箱75内,保障从尾气筒72排出的废气的洁净度,降低对环境的污染。

以上均为本申请的较佳实施例,并非依此限制本申请的保护范围,故:凡依本申请的结构、形状、原理所做的等效变化,均应涵盖于本申请的保护范围之内。

- 一种等离子水洗净化设备

- 一种等离子水洗净化装置