一种聚酰亚胺/二氧化硅微球及其制备方法

文献发布时间:2023-06-19 13:30:50

技术领域

本发明属于聚酰亚胺微球技术领域,尤其是涉及一种聚酰亚胺/二氧化硅微球及其制备方法。

背景技术

随着近年来纳米材料的兴起,静电喷雾作为一种常用的制备聚合物微球的技术得到了广泛关注。相对于传统的沉淀法、悬浮聚合、乳液聚合等方法,静电喷雾法具有操作简单、后处理程序少、效率可观等明显的优势,具备宏量制备和大规模应用的潜力。通过电喷制备的纳米尺寸的微球具有独特的小尺寸效应、表面效应和隧道效应,能赋予材料更好的性能和功能。因此在能源、生物、环境、催化等领域展现了巨大的发展潜力,具有很高的应用价值。

聚酰亚胺材料是一种具有优异的耐高低温、高强高模、高抗蠕变、高尺寸稳定、低热膨胀系数、高电绝缘、低介电常数与损耗、耐辐射、耐腐蚀等特性的高性能聚合物材料。纳米尺寸的聚酰亚胺微球不仅具有聚酰亚胺的诸多特点,还具有质量轻、比表面积大的优点,尤其适用于能量的储存、转换,生物医药和环境的保护等领域的应用。近年来,有机/无机复合材料因其结合有机材料轻质高强以及无机材料的声、光、电、磁等性能而受到广泛关注。相似的,通过表面无机覆载的方法制备聚酰亚胺/无机复合材料,赋予了聚酰亚胺功能化的特性,成为当前新能源领域的研究热点。

锂离子电池具有体积小、寿命长、绿色环保等众多优点,广泛应用于3C、动力汽车和储能等多个领域。由于近些年手机爆炸及电动车自燃等事故频发,针对于锂离子电池安全性能的要求也越来越得到重视。现今的锂电隔膜为了提高传统聚烯烃隔膜耐热性和电解液浸润性,大多采用陶瓷颗粒涂覆的方法,但是由于陶瓷颗粒密度大,会造成能量密度的损失,特别是在现如今隔膜越来越薄的趋势下,陶瓷涂覆层的厚度占比越来越大。因此,有效提升隔膜耐热性、电解液浸润性的同时减少涂覆所带来的能量密度损失成为近年来的研究热点。

发明内容

本发明方法实施简单,所制备的聚酰亚胺/二氧化硅微球的二氧化硅无机纳米层包覆均匀,厚度可控,得到的复合纳米微球能起到和陶瓷涂层同样的作用并且有效的减轻了涂层的重量,能保证电池的能量密度不受到较大的损失,是作为锂离子电池隔膜耐高温涂层较为理想的候选材料,同时该微球在硅碳负极领域有较好的应用前景。

一种聚酰亚胺/二氧化硅微球,其特征在于,所述微球由聚酰亚胺微球内核和包覆在表面的二氧化硅颗粒或二氧化硅壳层组成。

进一步地,所述二氧化硅颗粒的直径为3-200nm,二氧化硅壳层的厚度为3-500nm,聚酰亚胺@二氧化硅内核微球的直径为20nm-10μm;优选200nm-5μm。

进一步地,聚酰亚胺/二氧化硅微球中二氧化硅占总质量的1-50wt%,优选5-40wt%。

进一步地,所述聚酰亚胺/二氧化硅微球的密度为1.46-1.90g/cm

一种聚酰亚胺/二氧化硅微球的制备方法,其特征在于,包括以下步骤:

A:采用至少一种二酐和至少一种二胺制备聚酰胺酸溶液,然后向所述聚酰胺酸溶液中

加入硅源前驱体,静电喷雾制得聚酰胺酸/硅源前驱体微球;

B:将步骤A制备的聚酰胺酸/硅源前驱体微球进行热诱导处理,得到表层富集硅源前驱

体的聚酰胺酸微球;

C:将步骤B热处理后的微球置于水解液中进行水解,干燥;

D:将步骤C处理后的微球进行热亚胺化处理,最终得到聚酰亚胺/二氧化硅微球。

进一步地,步骤A中的聚酰胺酸,由至少一种二酐和至少一种二胺按照二酐和二胺的摩尔比为0.95:1-1.05:1在极性非质子溶剂中低温缩聚而成。

进一步地,所述二元酸酐为联苯四酸二酐(BPDA)、均苯四酸二酐(PMDA)、二苯甲酮四酸二酐(BTDA)、二苯醚四酸二酐(ODPA)、六氟二酐(6FDA)、双酚A型二醚二酐(BPADA)中一种或两种以上混合物,所述二胺为二氨基二苯醚(ODA)、对苯二胺(PDA)、4,4’-二氨基二苯甲烷(MDA)、4,4’-二氨基-2,2’-双三氟甲基联苯(TFDB)中一种或两种以上混合物。

进一步地,所述极性非质子溶剂为DMF,DMAc,NMP,DMSO中的一种或多种,聚酰胺酸溶液的固含量为3-50%,优选5-40%。

进一步地,步骤A中所述硅源为正硅酸四甲酯、正硅酸四乙酯、亚硅酸乙酯、正硅酸四丁酯中的一种或多种。

进一步地,所述步骤A中添加的前驱体硅源与二酐的摩尔比为0.1:1-7:1,优选0.5:1-6:1。

进一步地,所述步骤A中静电喷雾电压为10~60kV,优选15~55kV;喷雾距离为8~35cm,优选10~30cm。

进一步地,所述步骤B中热诱导处理温度为150-280℃,处理时间30min-3h,优选处理温度为160-270℃,处理时间为1h-2h。

进一步地,步骤C中的水解液为酸、醇和水中的一种或者多种混合,混合使用时,酸、醇和水的体积比为1:0.1-2:2-6,优选1:0.25-1:3-5,混合液的pH值为0-7,其中酸为甲酸、乙酸、草酸、丙酸、丁酸、盐酸、硫酸、硝酸中的一种或多种,醇为甲醇、乙醇、乙二醇、丙三醇、正丙醇、异丙醇、正丁醇中的一种或多种;优选使用水。

进一步地,所述步骤C中的水解时间为10min-36h,优选30min-24h;水解温度为0-100℃,优选10-60℃;干燥处理条件为40-70℃、30min-16h,优选50-60℃,真空干燥1-12h。进一步地,所述步骤D中热亚胺化处理条件为:温度为250-450℃,处理时间为30min-3h,优选300-350℃处理1-2h。

与现有技术相比,本方法具有以下优良效果:

1.本发明方法相较于传统的悬浮聚合、乳液聚合和沉淀法,制备过程简单,后处理程序少,操作简便易重复,适用体系广,可用于所有通过两步法制备聚酰亚胺微球的体系。

2.本发明方法通过前驱体的添加量以及制备工艺参数的调节,可以实现聚酰亚胺/二氧化硅微球核心直径和壳层厚度的可控调节。

3.本发明方法制备的表面包覆二氧化硅的聚酰亚胺纳米微球,有效结合了聚酰亚胺以及二氧化硅的优点,具有优异的热稳定性、浸润性和阻燃性能。

4.本发明方法制备表面包覆二氧化硅的聚酰亚胺纳米微球可用于聚烯烃隔膜涂覆,增强隔膜的热尺寸稳定性,电解液浸润性。同等厚度基材和涂覆层的隔膜,微球涂覆面密度将会小于陶瓷涂覆隔膜。

附图说明

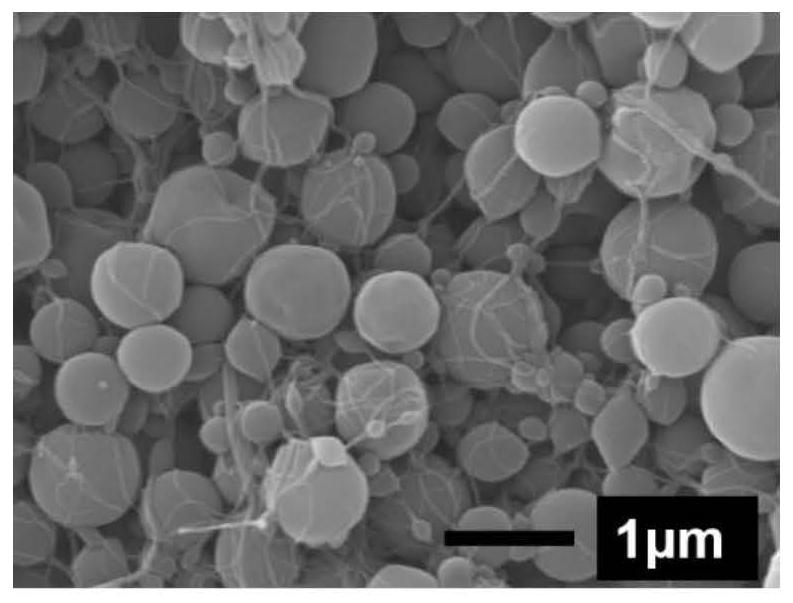

图1是按照实施例1制备的聚酰亚胺/二氧化硅微球扫描电镜图,放大倍数20000倍。

图2是按照实施例2制备的聚酰亚胺/二氧化硅微球扫描电镜图,放大倍数20000倍。

图3是按照实施例3制备的聚酰亚胺/二氧化硅微球扫描电镜图,放大倍数20000倍。

图4是按照实施例4制备的聚酰亚胺/二氧化硅微球扫描电镜图,放大倍数20000倍。

图5是按照实施例4制备的聚酰亚胺/二氧化硅微球红外光谱图。

图6是按照实施例5制备的聚酰亚胺/二氧化硅微球扫描电镜图,放大倍数20000倍。

图7是按照实施例6制备的聚酰亚胺/二氧化硅微球扫描电镜图,放大倍数20000倍。

图8是按照实施例7制备的聚酰亚胺/二氧化硅微球扫描电镜图,放大倍数20000倍。

具体实施方式

下面结合具体实施例,进一步阐述发明。应该说明的是:以下实施例仅用以说明本发明而并非限制本发明所描述的技术方案。因此,尽管本说明书参照下述的实施例对本发明已进行了详细的说明,但是,本领域的技术人员应当理解,仍然可以对本发明进行修改或等同替换;而一切不脱离本发明的精神和范围的技术方案及其改进,其均应涵盖在本发明的权利要求范围当中。

实施例1

A.称取PMDA 3.359g、ODA 3.084g,将ODA全部溶于50ml的N,N-二甲基甲酰胺(DMF)溶剂中,机械搅拌,待ODA全部溶解于DMF后,在冰水浴的条件下,分步加入PMDA,得到固含量12wt%聚酰胺酸(PAA)溶液后,机械搅拌2h后,逐滴加入2.376g TEOS(添加量按二氧化硅占聚酰亚胺和二氧化硅总质量分数的10%反算),滴加完成后再搅拌2h,混合均匀后装入容量为20ml的注射器中,通过静电喷雾制备出PAA/TEOS微球。静电喷雾的具体参数为电压:25kV;温度:25℃;湿度:40%;注射器针头直径:12号;平板接收;接收距离:针尖到平板距离20cm。

B.将所得微球进行热处理,处理温度为280℃,处理时间30min。

C.配置水解液:去离子水40mL,乙醇20mL,混合均匀后滴加盐酸调节至pH=5。

D.将步骤B所制备的微球放入pH=5的水解液中水解12小时,置于60℃烘箱保温10h。

E.将步骤D处理得到的微球放入鼓风烘箱完全亚胺化,处理温度为300℃,时间2h,最终得到聚酰亚胺/二氧化硅微球。所得微球形貌如附图1所示。

实施例2

A.称取PMDA 3.359g、ODA 3.084g,将ODA全部溶于50ml的N,N-二甲基甲酰胺(DMF)溶剂中,机械搅拌,待ODA全部溶解于DMF后,在冰水浴的条件下,分步加入PMDA,得到固含量12wt%的聚酰胺酸(PAA)溶液后,机械搅拌2h后,逐滴加入5.345g TEOS(添加量按二氧化硅占聚酰亚胺和二氧化硅总质量分数的20%反算),滴加完成后再搅拌2h,混合均匀后装入容量为20ml的注射器中,通过静电喷雾制备出PAA/TEOS微球。静电喷雾的具体参数为电压:25kV;温度:25℃;湿度:40%;注射器针头直径:12号;平板接收;接收距离:针尖到平板距离20cm。

B.将所得微球进行热处理,处理温度为280℃,处理时间30min。

C.配置水解液:去离子水40mL,乙醇20mL,混合均匀后滴加盐酸调节至pH=5。

D.将步骤B所制备的微球放入pH=5的水解液中水解12小时,置于60℃烘箱保温10h。

E.将步骤D处理得到的微球放入鼓风烘箱完全亚胺化,处理温度为300℃,时间2h,最终得到聚酰亚胺/二氧化硅微球。所得微球形貌如附图2所示。

实施例3

A.称取PMDA 3.359g、ODA 3.084g,将ODA全部溶于50ml的N,N-二甲基甲酰胺(DMF)溶剂中,机械搅拌,待ODA全部溶解于DMF后,在冰水浴的条件下,分步加入PMDA,得到固含量12wt%的聚酰胺酸(PAA)溶液后,机械搅拌2h后,逐滴加入9.163g TEOS(添加量按二氧化硅占聚酰亚胺和二氧化硅总质量分数的30%反算),滴加完成后再搅拌2h,混合均匀后装入容量为20ml的注射器中,通过静电喷雾制备出PAA/TEOS微球。静电喷雾的具体参数为电压:25kV;温度:25℃;湿度:40%;注射器针头直径:12号;平板接收;接收距离:针尖到平板距离20cm。

B.将所得微球进行热处理,处理温度为280℃,处理时间30min。

C.配置水解液:去离子水40mL,乙醇20mL,混合均匀后滴加盐酸调节至pH=5。

D.将步骤B所制备的微球放入pH=5的水解液中水解12小时,置于60℃烘箱保温10h。

E.将步骤D处理得到的微球放入鼓风烘箱完全亚胺化,处理温度为300℃,时间2h,最终得到聚酰亚胺/二氧化硅微球。所得微球形貌如附图3所示。

实施例4

A.称取PMDA 3.359g、ODA 3.084g,将ODA全部溶于50ml的N,N-二甲基甲酰胺(DMF)溶剂中,机械搅拌,待ODA全部溶解于DMF后,在冰水浴的条件下,分步加入PMDA,得到固含量12wt%的聚酰胺酸(PAA)溶液后,机械搅拌2h后,逐滴加入14.253g TEOS(添加量按二氧化硅占聚酰亚胺和二氧化硅总质量分数的40%反算),滴加完成后再搅拌2h,混合均匀后装入容量为20ml的注射器中,通过静电喷雾制备出PAA/TEOS微球。静电喷雾的具体参数为电压:25kV;温度:25℃;湿度:40%;注射器针头直径:12号;平板接收;接收距离:针尖到平板距离20cm。

B.将所得微球进行热处理,处理温度为280℃,处理时间30min。

C.配置水解液:去离子水40mL,乙醇20mL,混合均匀后滴加盐酸调节至pH=5。

D.将步骤B所制备的微球放入pH=5的水解液中水解12小时,置于60℃烘箱保温10h。

E.将步骤D处理得到的微球放入鼓风烘箱完全亚胺化,处理温度为300℃,时间2h,最终得到聚酰亚胺/二氧化硅微球。所得微球形貌如附图4所示,红外光谱图如图5所示。红外谱图中的曲线出现了明显的特征结构吸收峰,在1778cm

实施例5

A.称取PMDA 3.359g、ODA 3.084g,将ODA全部溶于50ml的N,N-二甲基甲酰胺(DMF)溶剂中,机械搅拌,待ODA全部溶解于DMF后,在冰水浴的条件下,分步加入PMDA,得到固含量12wt%的聚酰胺酸(PAA)溶液后,机械搅拌2h后,逐滴加入7.126g TEOS(添加量按二氧化硅占聚酰亚胺和二氧化硅总质量分数的25%反算),滴加完成后再搅拌2h,混合均匀后装入容量为20ml的注射器中,通过静电喷雾制备出PAA/TEOS微球。静电喷雾的具体参数为电压:25kV;温度:25℃;湿度:40%;注射器针头直径:12号;平板接收;接收距离:针尖到平板距离20cm。

B.将所得微球进行热处理,处理温度为280℃,处理时间30min。

C.配置水解液:去离子水40mL,乙醇20mL,混合均匀后滴加盐酸调节至pH=5。

D.将步骤B所制备的微球放入pH=5的水解液中水解12小时,置于60℃烘箱保温10h。

E.将步骤D处理得到的微球放入鼓风烘箱完全亚胺化,处理温度为300℃,时间2h,最终得到聚酰亚胺/二氧化硅微球。所得微球形貌如附图6所示。

实施例6

A.称取PMDA 3.359g、ODA 3.084g,将ODA全部溶于50ml的N,N-二甲基甲酰胺(DMF)溶剂中,机械搅拌,待ODA全部溶解于DMF后,在冰水浴的条件下,分步加入PMDA,得到固含量12wt%的聚酰胺酸(PAA)溶液后,机械搅拌2h后,逐滴加入9.163g TEOS(添加量按二氧化硅占聚酰亚胺和二氧化硅总质量分数的30%反算),滴加完成后再搅拌2h,混合均匀后装入容量为20ml的注射器中,通过静电喷雾制备出PAA/TEOS微球。静电喷雾的具体参数为电压:25kV;温度:25℃;湿度:40%;注射器针头直径:12号;平板接收;接收距离:针尖到平板距离20cm。

B.将所得微球进行热处理,处理温度为280℃,处理时间30min。

C.配置水解液:去离子水40mL,乙醇20mL,混合均匀后滴加盐酸调节至pH=5。

D.将步骤B所制备的微球放入pH=6的水解液中水解12小时,置于60℃烘箱保温10h。

E.将步骤D处理得到的微球放入鼓风烘箱完全亚胺化,处理温度为300℃,时间2h,最终得到聚酰亚胺/二氧化硅微球。所得微球形貌如附图7所示。

实施例7

A.称取PMDA 3.359g、ODA 3.084g,将ODA全部溶于50ml的N,N-二甲基甲酰胺(DMF)溶剂中,机械搅拌,待ODA全部溶解于DMF后,在冰水浴的条件下,分步加入PMDA,得到固含量12wt%的聚酰胺酸(PAA)溶液后,机械搅拌2h后,逐滴加入9.163g TEOS(添加量按二氧化硅占聚酰亚胺和二氧化硅总质量分数的30%反算),滴加完成后再搅拌2h,混合均匀后装入容量为20ml的注射器中,通过静电喷雾制备出PAA/TEOS微球。静电喷雾的具体参数为电压:25kV;温度:25℃;湿度:40%;注射器针头直径:12号;平板接收;接收距离:针尖到平板距离20cm。

B.将所得微球进行热处理,处理温度为280℃,处理时间30min。

C.配置水解液:去离子水40mL,乙醇20mL,混合均匀后滴加盐酸调节至pH=5。

D.将步骤B所制备的微球放入pH=6的水解液中水解6小时,置于60℃烘箱保温10h。

E.将步骤D处理得到的微球放入鼓风烘箱完全亚胺化,处理温度为300℃,时间2h,最终得到聚酰亚胺/二氧化硅微球。所得微球形貌如附图8所示。

- 一种聚酰亚胺/二氧化硅微球及其制备方法

- 聚酰亚胺/二氧化硅空心微球复合薄膜的制备方法