一种快劳夹自动装配机

文献发布时间:2023-06-19 13:46:35

技术领域

本发明涉及办公用品加工设备领域,具体地讲,涉及一种快劳夹自动装配机。

背景技术

纸质文件的存储和阅读在日常工作生活中十分普遍,通常通过文件夹实现,现有的文件夹形式有多种,快劳夹就是其中一种用于放置较厚文件的文件夹。快劳夹也称杠杆文件夹,是文件夹的一种。

目前,快劳夹的装配,主要是依靠人工进行。人工逐一将零件安装到支架板上,造成装配效率比较低。而且在零件安装时,依靠人工安装,容易造成安装不到位,或者用力过猛造成零件损伤,影响产品的质量,从而造成产品残次率过高。此为,现有技术的不足之处。

发明内容

本发明要解决的技术问题是提供一种快劳夹自动装配机,方便快劳夹自动装配。

本发明采用如下技术方案实现发明目的:

一种快劳夹自动装配机,包括工作台,其特征在于:所述工作台固定连接对称的T形板,对称的所述T形板分别固定连接圆板,所述圆板固定连接五个均匀分布的圆杆二,所述工作台设置有五个均匀分布的直槽一,每个所述直槽一内分别设置有圆杆一,每个所述圆杆一分别固定连接所述工作台,所述圆板固定连接动力机构,所述工作台轴承连接载物机构,所述动力机构啮合所述载物机构,所述工作台固定连接定位机构,所述载物机构匹配所述定位机构,所述动力机构铰连接支架板放置机构,所述动力机构铰连接立柱安装机构,所述动力机构铰连接弹簧片安装机构,所述动力机构铰连接手柄安装机构,所述动力机构铰连接双勾安装机构。

作为本技术方案的进一步限定,所述动力机构包括电机,所述圆板固定连接所述电机,所述电机的输出轴固定连接齿轮三,所述齿轮三固定连接一个齿轮一,两个所述齿轮一相互啮合,另一个所述齿轮一固定连接圆轴一,所述圆轴一固定连接半齿轮,所述圆轴一轴承连接所述工作台,每个所述圆杆二分别轴承连接齿轮四,每个所述齿轮四分别啮合所述齿轮三,每个所述齿轮四分别固定连接连杆二的一端,每个所述连杆二的另一端分别固定连接圆轴三,每个所述圆轴三分别铰连接连杆一的一端,每个所述连杆一的另一端分别固定连接圆轴二。

作为本技术方案的进一步限定,所述载物机构包括转盘,所述工作台轴承连接所述转盘的中心轴,所述转盘的中心轴固定连接齿轮二,所述半齿轮啮合所述齿轮二,所述转盘固定连接六个均匀分布的夹具安装座,所述转盘设置有六个均匀分布的劣弧球槽。

作为本技术方案的进一步限定,所述定位机构包括竖杆,所述工作台固定连接所述竖杆,所述竖杆固定连接方块,所述方块固定连接空心圆杆一,所述方块固定连接弹簧一端,所述弹簧设置在所述空心圆杆一内,所述弹簧的另一端固定连接圆头杆,所述圆头杆设置在所述空心圆杆一内,所述圆头杆匹配所述劣弧球槽。

作为本技术方案的进一步限定,所述支架板放置机构包括第一滑块,所述第一滑块铰连接对应的所述圆轴二,所述第一滑块设置在对应的所述直槽一内,对应的所述圆杆一穿过所述第一滑块,所述第一滑块固定连接空心圆杆二,所述空心圆杆二内设置有圆杆三,所述圆杆三固定连接滑块,所述滑块固定连接对称的圆杆四,所述滑块嵌套在直槽二内,所述直槽二固定连接支架一,所述支架一固定连接对称的圆块,所述支架一固定连接对称的支架板电动夹具,所述工作台固定连接对称的竖板一,对称的所述竖板一分别设置有斜槽一,对称的所述竖板一分别设置有竖槽,对称的所述圆杆四分别设置在对应的所述斜槽一内,对称的所述圆块分别设置在对应的所述竖槽内。

作为本技术方案的进一步限定,所述立柱安装机构包括第二滑块,所述第二滑块铰连接对应的所述圆轴二,所述第二滑块设置在对应的所述直槽一内,对应的所述圆杆一穿过所述第二滑块,所述第二滑块固定连接支架二,所述支架二固定连接对称的立柱电动夹具。

作为本技术方案的进一步限定,所述弹簧片安装机构包括第三滑块,所述第三滑块铰连接对应的所述圆轴二,所述第三滑块设置在对应的所述直槽一内,对应的所述圆杆一穿过所述第三滑块,所述第三滑块固定连接空心圆杆三,所述空心圆杆三内设置有圆杆五,所述圆杆五固定连接T形杆,所述T形杆固定连接电动推杆一,所述电动推杆一的推杆端固定连接U形块,所述空心圆杆三固定连接弹簧片电动夹具,所述工作台固定连接对称的竖板二,对称的所述竖板二分别设置有斜槽二,所述T形杆的圆杆两端分别设置在对应的所述斜槽二内。

作为本技术方案的进一步限定,所述手柄安装机构包括第四滑块,所述第四滑块铰连接对应的所述圆轴二,所述第四滑块设置在对应的所述直槽一内,对应的所述圆杆一穿过所述第四滑块,所述第四滑块固定连接手柄电动夹具。

作为本技术方案的进一步限定,所述双勾安装机构包括第五滑块,所述第五滑块铰连接对应的所述圆轴二,所述第五滑块设置在对应的所述直槽一内,对应的所述圆杆一穿过所述第五滑块,所述第五滑块固定连接电动支架,所述电动支架固定连接卡槽,所述支架固定连接双勾电动夹具,所述卡槽内设置有卡块,所述卡块固定连接对称的圆杆六,所述卡块固定连接挤压杆,所述工作台固定连接对称的方板,对称的所述方板分别设置有横槽,对称的所述方板分别设置有圆弧槽,每个所述横槽分别连通对应的所述圆弧槽,对称的所述圆杆六分别匹配对应的所述横槽,称的所述圆杆六分别匹配对应的所述圆弧槽。

与现有技术相比,本发明的优点和积极效果是:

1、本装置通过使用控制器进行控制,实现载物机构的间歇运动,在夹具带动产品转动时,支架板放置机构、立柱安装机构、弹簧片安装机构、手柄安装机构及双勾安装机构先向远离夹具方向移动,然后反向移动到初始位置,避免在装配过程中,已经装配好的零件与支架板电动夹具、立柱电动夹具、弹簧片电动夹具、手柄电动夹具、双勾电动夹具等夹持的零件发生碰撞,造成产品零件损伤。在夹具停止转动时,支架板放置机构、立柱安装机构、弹簧片安装机构、手柄安装机构及双勾安装机构先向靠近夹具方向移动,实现零件同时自动安装,大大节约装配时间,然后支架板放置机构、立柱安装机构、弹簧片安装机构、手柄安装机构及双勾安装机构移动到初始位置,方便实现支架板、立柱、弹簧片、双勾、手柄放置。

2、本装置通过控制器控制电机的运动,通过半齿轮与齿轮二的配合,实现载物机构的间歇运动。通过设置电机转动一圈时,两个停止时间段,实现在停止第一段时间内弹簧片折弯、手柄与支架板铆接以及双勾与支架板铆接,在停止第二段时间内,将支架板、立柱、弹簧片、手柄及双勾放到相应的电动夹具内,实现零件输送。

3、本装置的双勾安装机构设置有横槽及圆弧槽,当圆杆六从横槽进入圆弧槽时,向上摆动,其运动轨迹为四分之一圆,在相关元件的带动下,使挤压杆运动轨迹为四分之一圆,挤压杆接触翘起的夹片,带动夹片运动,将其折弯成半圆弧状,夹紧双勾。

4、本装置通过巧妙地设计,通过使用控制器控制,有效地替代人力,实现快劳夹的装配提高工作效率。与此同时,通过本装置实现自动安装,避免出现安装不到位或者用力不均造成零部件损伤,从而提高产品的质量,有效地降低产品残次率。

附图说明

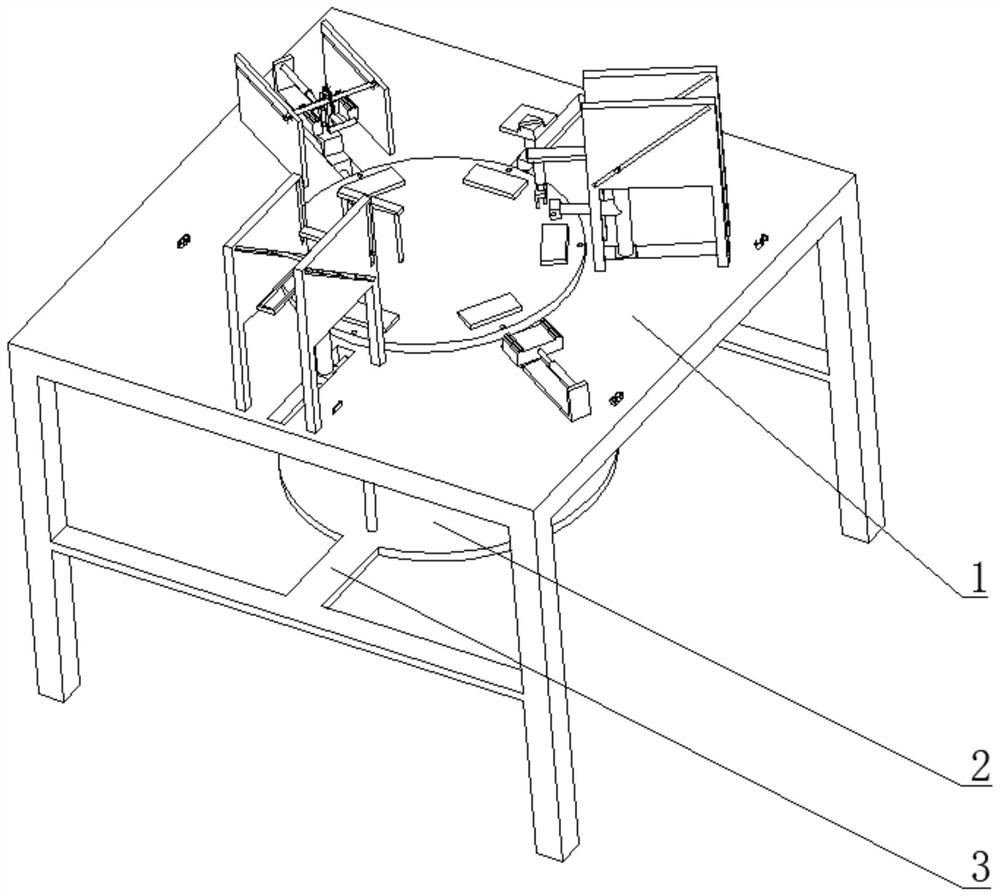

图1为本发明的立体结构示意图一。

图2为本发明的局部立体结构示意图一。

图3为本发明的局部立体结构示意图二。

图4为本发明的载物机构立体结构示意图。

图5为本发明的定位机构立体结构示意图。

图6为本发明的局部立体结构示意图三。

图7为本发明的半齿轮立体结构示意图。

图8为本发明的支架板放置机构立体结构示意图。

图9为本发明的立柱安装机构立体结构示意图。

图10为本发明的弹簧片安装机构立体结构示意图。

图11为本发明的手柄安装机构立体结构示意图。

图12为本发明的双勾安装机构立体结构示意图。

图13为本发明的局部立体结构示意图四。

图14为本发明的立体结构示意图二。

图15为本发明的夹具安装立体结构示意图。

图16为本发明的支架板与立柱安装机构示意图。

图17为本发明的弹簧片立体结构示意图。

图18为本发明的快劳夹成品立体结构示意图。

图19为本发明的夹具立体结构示意图。

图20为本发明的支架板立体结构示意图。

图21为本发明的手柄安装示意图一。

图22为本发明的手柄安装示意图二。

图23为本发明的快劳夹成品与夹具位置示意图。

图中:1、工作台,2、圆板,3、T形板,4、直槽一,5、圆杆一,6、圆轴一,7、圆杆二,8、转盘,9、夹具安装座,10、劣弧球槽,11、方块,12、竖杆,13、空心圆杆一,14、圆头杆,15、弹簧,16、第一滑块,17、圆轴二,18、连杆一,19、圆轴三,20、半齿轮,21、齿轮一,22、齿轮二,23、齿轮三,24、电机,25、连杆二,26、齿轮四,27、第二滑块,28、第三滑块,29、第四滑块,30、第五滑块,31、竖板一,32、斜槽一,33、滑块,34、圆杆三,35、空心圆杆二,36、圆杆四,37、支架板电动夹具,38、支架一,39、直槽二,40、圆块,41、竖槽,42、立柱电动夹具,43、支架二,44、竖板二,45、斜槽二,46、圆杆五,47、空心圆杆三,48、弹簧片电动夹具,49、U形块,50、电动推杆一,51、T形杆,52、手柄电动夹具,53、电动支架,54、卡块,55、圆杆六,56、双勾电动夹具,57、挤压杆,58、卡槽,59、圆弧槽,60、横槽,61、方板,62、支架板,63、立柱,64、夹片,65、弹簧片,66、双勾,67、手柄,68、夹具,69、电动推杆二。

具体实施方式

下面结合附图,对本发明的一个具体实施方式进行详细描述,但应当理解本发明的保护范围并不受具体实施方式的限制。

如图1-图23所示,本发明包括工作台1,所述工作台1固定连接对称的T形板3,对称的所述T形板3分别固定连接圆板2,所述圆板2固定连接五个均匀分布的圆杆二7,所述工作台1设置有五个均匀分布的直槽一4,每个所述直槽一4内分别设置有圆杆一5,每个所述圆杆一5分别固定连接所述工作台1,所述圆板2固定连接动力机构,所述工作台1轴承连接载物机构,所述动力机构啮合所述载物机构,所述工作台1固定连接定位机构,所述载物机构匹配所述定位机构,所述动力机构铰连接支架板放置机构,所述动力机构铰连接立柱安装机构,所述动力机构铰连接弹簧片安装机构,所述动力机构铰连接手柄安装机构,所述动力机构铰连接双勾安装机构。

所述动力机构包括电机24,所述圆板2固定连接所述电机24,所述电机24的输出轴固定连接齿轮三23,所述齿轮三23固定连接一个齿轮一21,两个所述齿轮一21相互啮合,另一个所述齿轮一21固定连接圆轴一6,所述圆轴一6固定连接半齿轮20,所述圆轴一6轴承连接所述工作台1,每个所述圆杆二7分别轴承连接齿轮四26,每个所述齿轮四26分别啮合所述齿轮三23,每个所述齿轮四26分别固定连接连杆二25的一端,每个所述连杆二25的另一端分别固定连接圆轴三19,每个所述圆轴三19分别铰连接连杆一18的一端,每个所述连杆一18的另一端分别固定连接圆轴二17。

如图4所示,所述载物机构包括转盘8,所述工作台1轴承连接所述转盘8的中心轴,所述转盘8的中心轴固定连接齿轮二22,所述半齿轮20啮合所述齿轮二22,所述转盘8固定连接六个均匀分布的夹具安装座9,所述转盘8设置有六个均匀分布的劣弧球槽10。

如图5所示,所述定位机构包括竖杆12,所述工作台1固定连接所述竖杆12,所述竖杆12固定连接方块11,所述方块11固定连接空心圆杆一13,所述方块11固定连接弹簧15一端,所述弹簧15设置在所述空心圆杆一13内,所述弹簧15的另一端固定连接圆头杆14,所述圆头杆14设置在所述空心圆杆一13内,所述圆头杆14匹配所述劣弧球槽10。

如图8所示,所述支架板放置机构包括第一滑块16,所述第一滑块16铰连接对应的所述圆轴二17,所述第一滑块16设置在对应的所述直槽一4内,对应的所述圆杆一5穿过所述第一滑块16,所述第一滑块16固定连接空心圆杆二35,所述空心圆杆二35内设置有圆杆三34,所述圆杆三34固定连接滑块33,所述滑块33固定连接对称的圆杆四36,所述滑块33嵌套在直槽二39内,所述直槽二39固定连接支架一38,所述支架一38固定连接对称的圆块40,所述支架一38固定连接对称的支架板电动夹具37,所述工作台1固定连接对称的竖板一31,对称的所述竖板一31分别设置有斜槽一32,对称的所述竖板一31分别设置有竖槽41,对称的所述圆杆四36分别设置在对应的所述斜槽一32内,对称的所述圆块40分别设置在对应的所述竖槽41内。

如图9所示,所述立柱安装机构包括第二滑块27,所述第二滑块27铰连接对应的所述圆轴二17,所述第二滑块27设置在对应的所述直槽一4内,对应的所述圆杆一5穿过所述第二滑块27,所述第二滑块27固定连接支架二43,所述支架二43固定连接对称的立柱电动夹具42。

如图10所示,所述弹簧片安装机构包括第三滑块28,所述第三滑块28铰连接对应的所述圆轴二17,所述第三滑块28设置在对应的所述直槽一4内,对应的所述圆杆一5穿过所述第三滑块28,所述第三滑块28固定连接空心圆杆三47,所述空心圆杆三47内设置有圆杆五46,所述圆杆五46固定连接T形杆51,所述T形杆51固定连接电动推杆一50,所述电动推杆一50的推杆端固定连接U形块49,所述空心圆杆三47固定连接弹簧片电动夹具48,所述工作台1固定连接对称的竖板二44,对称的所述竖板二44分别设置有斜槽二45,所述T形杆51的圆杆两端分别设置在对应的所述斜槽二45内。

如图11所示,所述手柄安装机构包括第四滑块29,所述第四滑块29铰连接对应的所述圆轴二17,所述第四滑块29设置在对应的所述直槽一4内,对应的所述圆杆一5穿过所述第四滑块29,所述第四滑块29固定连接手柄电动夹具52。

如图12所示,所述双勾安装机构包括第五滑块30,所述第五滑块30铰连接对应的所述圆轴二17,所述第五滑块30设置在对应的所述直槽一4内,对应的所述圆杆一5穿过所述第五滑块30,所述第五滑块30固定连接电动支架53,所述电动支架53固定连接卡槽58,所述支架53固定连接双勾电动夹具56,所述卡槽58内设置有卡块54,所述卡块54固定连接对称的圆杆六55,所述卡块54固定连接挤压杆57,所述工作台1固定连接对称的方板61,对称的所述方板61分别设置有横槽60,对称的所述方板61分别设置有圆弧槽59,每个所述横槽60分别连通对应的所述圆弧槽59,对称的所述圆杆六55分别匹配对应的所述横槽60,称的所述圆杆六55分别匹配对应的所述圆弧槽59。。

所述夹具安装座9上安装夹具68。

所述电机24、所述支架板电动夹具37、所述立柱电动夹具42、所述弹簧片电动夹具48、所述手柄电动夹具52、所述双勾电动夹具56、所述电动推杆一50、所述电动支架53及所述电动推杆二69分别电性连接控制器。

本发明的工作流程为:对控制器进行控制,使控制器控制电机24、支架板电动夹具37、立柱电动夹具42、弹簧片电动夹具48、手柄电动夹具52、双勾电动夹具56、电动推杆一50、电动支架53及电动推杆二69的运动。

将夹具68安装到夹具安装座。

工作台1上设置有工位标号1到6,工位1到5分别对应支架板放置机构、立柱安装机构、弹簧片安装机构、手柄安装机构及双勾安装机构。6号工位用来取出装配好的快劳夹。

人工或者是使用机械臂连续的将零件:支架板62放到支架板电动夹具37内、两个立柱63放到立柱电动夹具42内,弹簧片65放到弹簧片电动夹具48内,手柄67放到手柄电动夹具52内,双勾66放到双勾电动夹具56内。

初始状态时,电动推杆一50全收缩,电动推杆二69全伸出,圆头杆14匹配一个劣弧球槽10,半齿轮20与齿轮二22啮合(半齿轮20与齿轮二22的齿数比为1比1,半齿轮20的齿数为六等分,即半齿轮20每转动六分之一圈,齿轮三23转动六分之一权,半齿轮20转动六分之一圈分解为半齿轮20转动前十二分之一圈,半齿轮20与齿轮二22啮合,齿轮二22转动六分之一圈,半齿轮20转动后十二分之一圈,半齿轮20与齿轮二22不啮合,齿轮二22不转动)。

打开控制器,控制器控制电机24转动使齿轮四26转动一圈时半齿轮20转动六分之一圈,(齿轮四26转动完四份之三圈时,控制器控制电机24停止第一段时间,齿轮四26转动完一圈后,控制器控制电机24停止第二段时间),电机24带动齿轮三23转动,齿轮三23带动一个齿轮二21转动,两个齿轮二21啮合转动,另一个齿轮二21带动圆轴一6转动,圆轴一6带动半齿轮20转动。齿轮三23带动齿轮四26转动,齿轮四26带动连杆二25摆动,连杆二25带动圆轴三19摆动,圆轴三19带动连杆一18摆动,连杆一19带动圆轴二17摆动,圆轴二17带动支架板放置机构、立柱安装机构、弹簧片安装机构、手柄安装机构及双勾安装机构移动,半齿轮20转动前十二分之一圈时带动齿轮二22转动(半齿轮20转动前十二分之一圈,转盘8转动六分之一圈),齿轮二22带动转盘8转动,转盘8带动夹具安装座9转动,夹具安装座9带动夹具68转动,转盘8挤压圆头杆14,使圆头杆14从劣弧球槽10中脱出,圆头杆14沿空心圆杆一13移动挤压弹簧15,直到圆头杆14脱出劣弧球槽10接触转盘8,当转盘8停止转动时,弹簧15恢复,圆头杆14进入下一个劣弧球槽10,使转盘8停止转动。

支架板放置机构具体工作流程如下,圆轴二17带动第一滑块16在直槽一4内沿圆杆一5移动,在齿轮四26转动前四分之一圈,第一滑块16先向远离转盘8中心方向移动,齿轮四26转动第二个四分之一圈,第一滑块16反向移动回到原位,齿轮四26转动第三个四分之一圈,第一滑块16靠近转盘8,齿轮四26转动第四个四分之一圈,第一滑块16移动到原位。第一滑块16带动空心圆杆二35移动,空心圆杆二35带动圆杆三34移动,圆杆三34带动滑块33沿直槽二39移动,滑块33带动圆杆四36沿斜槽一32移动,圆杆四36带动滑块33移动,滑块33带动圆杆三34沿空心圆杆二35移动,滑块33带动直槽二39移动,直槽二39带动支架一38移动,支架一38带动圆块40沿竖槽41移动,支架一38带动支架板电动夹具37及支架板62移动,在齿轮四26转动第三个四分之一圈支架板62向下移动插入夹具68,支架板62外伸板的圆孔相对插入电动推杆二69推杆,实现支架板62精确的定位,齿轮四26开始转动第四个四分之一圈时,控制器关闭支架板电动夹具37,支架板电动夹具37向上移动远离支架板62。

立柱安装机构具体工作流程如下,圆轴二17带动第二滑块27运动与第一滑块16运动过程类似,在齿轮四26转动第三个四分之一圈,立柱电动夹具42带动立柱63向靠近转盘8中心移动,立柱电动夹具42带动立柱63插入支架板62,齿轮四26开始转动第四个四分之一圈时,控制器关闭立柱电动夹具42,立柱电动夹具42远离支架板62。

弹簧片安装机构具体工作流程如下,圆轴二17带动第三滑块28运动与第一滑块16运动过程类似,第三滑块28带动空心圆杆三47移动,空心圆杆三47带动弹簧片电动夹具48移动,空心圆杆三47带动圆杆五46移动,圆杆五46带动T形杆51沿斜槽二45移动,T形杆51带动圆杆五46沿空心圆杆三47移动,T形杆51带动电动推杆一50及U形块49移动,在齿轮四26转动第三个四分之一圈,弹簧片电动夹具48带动弹簧片65向靠近转盘8中心移动,弹簧片电动夹具48带动弹簧片65插入支架板62,齿轮四26开始转动第四个四分之一圈时,控制器关闭弹簧片电动夹具48,弹簧片电动夹具48远离支架板62。电机24停止第一段时间内,控制器控制电动推杆一50伸出,电动推杆一50带动U形块49移动,使U形块49将弹簧片65折弯,与此同时,控制器控制电动推杆二69全收缩。

手柄安装机构具体工作流程如下,圆轴二17带动第四滑块29运动与第一滑块16运动过程类似,在齿轮四26转动第三个四分之一圈,手柄电动夹具52带动手柄67向靠近转盘8中心移动,手柄电动夹具52带动手柄67放置到支架板62合适位置,电机24停止第一段时间内,人工或者使用机械臂完成手柄67与支架板62铆接,齿轮四26开始转动第四个四分之一圈时,控制器关闭手柄电动夹具52,手柄电动夹具52远离支架板62。

双勾安装机构具体工作流程如下,圆轴二17带动第五滑块30运动与第一滑块16运动过程类似,第五滑块30带动电动支架53移动,电动支架53带动卡槽58、双勾电动夹具56、卡块54、圆杆六55及挤压杆57移动,在齿轮四26转动第三个四分之一圈,双勾电动夹具56带动双勾66移动,当双勾66遇到手柄67突出部位,控制器控制电动支架53向上移动,使双勾66越过手柄67突出部位,然后迅速向下接触夹片64,圆杆六55沿横槽60进入圆弧槽59,圆杆六55带动卡块54沿卡槽58移动,卡块54带动挤压杆57运动轨迹如圆弧槽59形状,使挤压杆57接触夹片64,将夹片64折弯成半圆弧状,夹紧双勾66。电机24停止第一段时间内,人工或者使用机械臂完成双勾66与支架板62铆接。

当夹具68运动到6号工位,取出装配好的快劳夹。

本装置通过使用控制器进行控制,实现载物机构的间歇运动,在夹具68带动产品转动时,支架板放置机构、立柱安装机构、弹簧片安装机构、手柄安装机构及双勾安装机构先向远离夹具68方向移动,然后反向移动到初始位置,避免在装配过程中,已经装配好的零件与支架板电动夹具37、立柱电动夹具42、弹簧片电动夹具48、手柄电动夹具52、双勾电动夹具56等夹持的零件发生碰撞,造成产品零件损伤。在夹具68停止转动时,支架板放置机构、立柱安装机构、弹簧片安装机构、手柄安装机构及双勾安装机构先向靠近夹具68方向移动,实现零件同时自动安装,大大节约装配时间,然后支架板放置机构、立柱安装机构、弹簧片安装机构、手柄安装机构及双勾安装机构移动到初始位置,方便实现支架板62、立柱63、弹簧片65、双勾66、手柄67放置。

本装置通过控制器控制电机24的运动,通过半齿轮20与齿轮二22的配合,实现载物机构的间歇运动。通过设置电机24转动一圈时,两个停止时间段,实现在停止第一段时间内弹簧片65折弯、手柄67与支架板62铆接以及双勾66与支架板62铆接,在停止第二段时间内,将支架板62、立柱63、弹簧片65、手柄67及双勾66放到相应的电动夹具内,实现零件输送。

本装置的双勾安装机构设置有横槽60及圆弧槽59,当圆杆六55从横槽60进入圆弧槽59时,向上摆动,其运动轨迹为四分之一圆,在相关元件的带动下,使挤压杆57运动轨迹为四分之一圆,挤压杆57接触翘起的夹片64,带动夹片64运动,将其折弯成半圆弧状,夹紧双勾66。

本装置通过巧妙地设计,通过使用控制器控制,有效地替代人力,实现快劳夹的装配提高工作效率。与此同时,通过本装置实现自动安装,避免出现安装不到位或者用力不均造成零部件损伤,从而提高产品的质量,有效地降低产品残次率。

以上公开的仅为本发明的具体实施例,但是,本发明并非局限于此,任何本领域的技术人员能思之的变化都应落入本发明的保护范围。

- 一种快劳夹自动装配机

- 快劳夹一体成型机