建筑垃圾资源化生产系统及其工艺

文献发布时间:2023-06-19 13:51:08

技术领域

本发明涉及建筑垃圾资源化生产技术领域,具体涉及一种建筑垃圾资源化生产系统及其工艺。

背景技术

建筑垃圾指人们在从事拆迁、建设、装修、修缮等建筑业的生产活动中产生的渣土、废旧混凝土、废旧砖石及其他废弃物的统称。

目前对大体积状态的建筑垃圾,如废旧的大体积混凝土墩,通常都是不再使用,以至于里面含有的一些钢筋也一起被浪费掉,不能使资源得到合理化利用,为此,我们提出一种建筑垃圾资源化生产系统及其工艺。

发明内容

本发明的目的在于克服现有技术中存在的上述问题,提供一种建筑垃圾资源化生产系统及其工艺,减少对资源的浪费,使得资源得到合理化利用。

为实现上述技术目的,达到上述技术效果,本发明是通过以下技术方案实现:

一种建筑垃圾资源化生产系统,包括,

锤碎单元,其包括抗压基座和升降锤碎机构,所述抗压基座的顶部设置有抗压板,且抗压板的右端与抗压基座转动连接,所述抗压基座的左侧前后两端均设置有倾斜机构,所述抗压板的顶部固接有箱体,所述箱体的右端设置有开闭机构,所述箱体的前后两侧均智能机械手;

输送单元,其包括两组侧板,两组所述侧板之间设置有输送带,所述输送带的内腔上下两端均设置有传送辊,后侧所述侧板的后侧设置有输送电机,所述输送电机的前侧动力输出端与一组传送辊输出连接,所述输送带的外部均匀固接有挡料板;

粉碎筛分单元,其包括筛分组件和粉碎组件,所述筛分组件位于粉碎组件的下方,所述筛分组件的后端高于前端;

单片机控制模块,所述智能机械手上的抓取端设置有铁感应识别模块,所述智能机械手与单片机控制模块电性输入连接,所述铁感应识别模块与单片机控制模块电性输出连接。

优选地,所述倾斜机构包括第一大臂油缸和容纳槽,所述容纳槽开设在抗压基座上,所述第一大臂油缸位于容纳槽中,所述第一大臂油缸的底端与抗压基座转动连接,所述第一大臂油缸的顶部动力伸缩端与抗压板的底部相转接。

基于上述技术特征,在抗压板与抗压基座转动连接的情况下,通过第一大臂油缸的伸缩调节便于对抗压板进行转动调节,使抗压板左端高于右端实现倾斜功能。

优选地,所述开闭机构包括挡门和两组第二大臂油缸,两组所述第二大臂油缸分别分布在抗压板的前后两侧,所述第二大臂油缸的底端与抗压板转动连接,所述第二大臂油缸的顶部动力伸缩端与挡门相转接,所述挡门滑动连接在箱体的右侧壁上。

基于上述技术特征,通过第二大臂油缸的伸缩调节带动挡门在箱体的右侧壁进行上下滑动调节,从而便于对箱体的右侧出口端进行打开和闭合。

优选地,所述升降锤碎机构包括承载板,所述承载板位于箱体的上方,所述承载板的顶部均匀设置有第三大臂油缸,所述第三大臂油缸的底部动力伸缩端固接有重锤,且重锤位于承载板的下方,所述箱体的左右两侧均固接有承载座,所述智能机械手安装在承载座的顶部,两组所述承载座的内腔均设置有第一正反转电机,两组所述第一正反转电机的顶部动力输出端均连接有升降丝杠,所述升降丝杠与承载板相螺接,且升降丝杠与承载座转动连接,两组所述升降丝杠的前后两侧均设置有导向杆,所述导向杆的底部与承载座相固接,所述承载板滑动连接在导向杆上,所述导向杆的顶部固接有挡块。

基于上述技术特征,通过挡块对承载板在导向杆上向上滑动时进行阻挡,避免导向杆和承载板之间以及升降丝杠与承载板之间发生脱离的可能。

优选地,所述输送带的内腔均匀设置有导向支撑辊,所述导向支撑辊和传送辊与侧板转动连接,两组所述侧板相互贴近的一侧壁均开设有轮槽,所述挡料板的前后两侧均转动连接有与轮槽相配合的导向滚轮。

基于上述技术特征,通过导向支撑辊随输送带传送时在侧板上转动,进而便于对输送带输送建筑垃圾时进行平稳支撑,通过导向滚轮沿着轮槽滚动,便于对挡料板随输送带传送时进行导向和限位,使其稳定移动。

优选地,所述粉碎组件包括外壳,所述外壳的内腔底部转动连接有两组相咬合的粉碎辊,所述外壳的后侧设置有粉碎电机,所述粉碎电机与一组粉碎辊输出连接,所述外壳的内腔固接有导料碗,所述导料碗的底部开设有出料口,且出料口位于两组粉碎辊之间的正上方。

基于上述技术特征,使得导料碗中的建筑垃圾从出料口排出时落在两组粉碎辊之间,方便进行后续的粉碎工作。

优选地,所述外壳的顶部转动连接有两组盖罩,两组所述盖罩的顶部均设置有永磁铁块,两组所述盖罩之间通过永磁铁块磁吸固定,两组所述盖罩的后侧壁之间开设有与输送单元相配合的避让窗口,两组所述盖罩相互远离的一侧均设置有把手。

基于上述技术特征,通过把手便于对两组盖罩在外壳顶端上进行相互远离时的打开和相互贴近时的闭合,并在闭合时通过永磁铁块之间的磁吸作用进行固定,进一步通过盖罩对外壳的顶部进行罩合密封,对输入到导料碗的建筑垃圾产生的粉尘进行遮挡,减少粉尘向空气中飘散。

优选地,所述筛分组件包括U形棱架,所述U形棱架的底部四角均固接有支撑腿,所述U形棱架的内腔设置有筛分机构,所述筛分机构的后侧设置有齿条,所述U形棱架的顶部后侧固接有轴承座,所述轴承座的后侧设置有第二正反转电机,所述第二正反转电机的前侧动力输出端连接有齿轮,所述齿轮位于轴承座的前侧,且齿轮的底部与齿条相啮合,所述U形棱架的内腔左侧壁设置有第一压力传感器,所述U形棱架的内腔右侧壁设置有第二压力传感器,所述第二压力传感器和第一压力传感器分别与单片机控制模块电性输出连接,所述第二正反转电机与单片机控制模块电性输入连接。

基于上述技术特征,便于自动化控制第二正反转电机进行正反转运动。

优选地,所述筛分机构包括筛分箱,所述筛分箱与齿条相固接,所述筛分箱的内腔下面表开设有筛分口,所述筛分口的上表面设置有筛分网,所述U形棱架的左侧壁前后两端和右侧壁前后两端均活动插接有圆柱滑杆,所述圆柱滑杆伸入U形棱架内腔的一端与筛分箱相固接,所述筛分箱的左侧前后两端和右侧前后两端均设置有缓冲弹簧,且缓冲弹簧活动套接在对应的圆柱滑杆上。

基于上述技术特征,随着筛分箱的左右来回移动,对缓冲弹簧进行挤压,进而通过缓冲弹簧的弹性伸缩作用对移动的筛分箱进行缓冲调节,避免直接与第一压力传感器和第二压力传感器发生硬性撞击。

一种建筑垃圾资源化生产工艺,其用于建筑垃圾资源化生产工艺的具体步骤为:

步骤一:给料:通过挖掘机给料,将大体积建筑垃圾投放到箱体中,并均匀铺开;

步骤二:大体积建筑垃圾的夯碎:通过第一正反转电机带动升降丝杠转动,将承载板向下移动,通过第三大臂油缸的伸缩带动重锤进行不断地上下来回移动,对大体积建筑垃圾进行夯锤破坏,使其变成小体积的建筑垃圾,同时将大体积建筑垃圾中包裹的钢筋暴露出来;

步骤三:钢筋的回收:通过单片机控制模块控制智能机械手进行机械动作,将其携带铁感应识别模块的抓取端在箱体中移动,通过铁感应识别模块对建筑垃圾中存在的钢筋进行感应识别,识别到后,通过智能机械手的抓取端将其抓取后从箱体中移出,进行回收;

步骤四:输送单元和粉碎筛分单元的运行:通过单片机控制模块经过控制程序启动输送电机、粉碎电机和第二正反转电机,通过输送电机带动输送带传送,通过粉碎电机带动两组粉碎辊在外壳中转动,通过第二正反转电机带动齿轮转动,通过齿轮与齿条的啮合传动带动筛分箱经过圆柱滑杆在U形棱架上滑动的情况下进行左右来回移动;

步骤五:小体积建筑垃圾的输送:通过第二大臂油缸伸长推动挡门在箱体上向上滑动,将箱体的右端出口打开,通过第一大臂油缸伸长推动抗压板在抗压基座上转动,使得抗压板上的箱体发生倾斜,进而将箱体中的小体积建筑垃圾不断地从其右端出口倾倒到随输送带一起传送的任意相邻两组挡料板之间,对小体积建筑垃圾进行自下而上的输送,最后输送到导料碗中进行盛装;

步骤六:小体积建筑垃圾的粉碎:小体积建筑垃圾输送到导料碗中后,经过出料口从导料碗中排出并输送到两组粉碎辊之间,对小体积建筑垃圾进行粉碎;

步骤七:建筑垃圾的筛分分类:粉碎后的建筑垃圾从外壳底部排出落入到筛分箱中,在筛分箱左右来回移动的情况下,通过筛分网对粉碎后的建筑垃圾进行筛分,筛分出来的细颗粒建筑垃圾直接从筛分箱底部掉落,筛分箱中残留的大颗粒建筑垃圾从其前端排出,实现粉碎后的不同大小状态下的建筑垃圾的分类和回收再利用。

与现有技术相比,本发明的有益效果如下:

第一:以抗压基座和抗压板来作为抗压的承载体,通过升降锤碎机构和箱体的配合,在箱体中,便于对大体积建筑垃圾进行夯锤破坏,使其变成小体积的建筑垃圾,然后在通过智能机械手、铁感应识别模块和单片机控制模块的配合,便于对建筑垃圾中存在的钢筋进行取出,进行回收;

第二:通过抗压板与抗压基座的转动配合,通过倾斜机构和开闭机构配合输送单元运作,便于将夯锤破坏后形成的小体积建筑垃圾进行输送,并在输送时,通过随输送带传送的任意相邻两组挡料板之间形成存储空间,同时通过挡料板经过导向滚轮沿着轮槽移动保持其稳定,从而共同实现对建筑垃圾在形成的存储空间中稳定自下而上的输送;

第三:通过导料碗、出料口、粉碎电机和粉碎辊的配合,先对小体积建筑垃圾进行粉碎,然后再通过筛分组件对粉碎后的建筑垃圾进行筛分,筛分出来的细颗粒建筑垃圾直接从筛分箱底部掉落,筛分箱中残留的大颗粒建筑垃圾从其前端排出,实现粉碎后的不同大小状态下的建筑垃圾的分类和回收再利用。

综上所述,本发明建筑垃圾资源化生产系统的结构简单,设计合理,实现方便,能够对钢筋进行回收,和对建筑垃圾进行粉碎分类回收,减少对资源的浪费,使得资源得到合理化利用,使用效果好,便于推广使用。

当然,实施本发明的任一产品并不一定需要同时达到以上所述的所有优点。

附图说明

为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

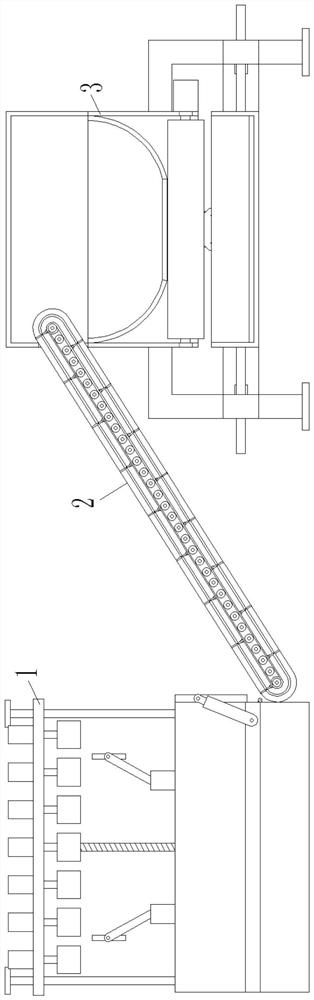

图1为本发明的使用状态结构示意图;

图2为本发明的锤碎单元的结构示意图;

图3为本发明的图2的左视图;

图4为本发明的输送单元的结构示意图;

图5为本发明的图4中A位置局部放大图;

图6为本发明的粉碎筛分单元的结构示意图;

图7为本发明的图6的右视图;

图8为本发明的筛分组件的结构示意图一;

图9为本发明的筛分组件的结构示意图二;

图10为本发明的图8的俯视图;

图11为本发明的导料碗的结构示意图;

图12为本发明的控制系统原理框图;

附图中,各标号所代表的部件列表如下:

1-锤碎单元,101-抗压基座,102-抗压板,103-倾斜机构,1031-第一大臂油缸,1032-容纳槽,104-升降锤碎机构,1041-承载座,1042-第一正反转电机,1043-导向杆,1044-升降丝杠,1045-承载板,1046-第三大臂油缸,1047-重锤,1048-挡块,105-开闭机构,1051-第二大臂油缸,1052-挡门,106-智能机械手,1061-铁感应识别模块,107-箱体,2-输送单元,201-输送电机,202-挡料板,2021-导向滚轮,203-输送带,204-侧板,2041-轮槽,205-传送辊,206-导向支撑辊,3-粉碎筛分单元,301-筛分组件,3011-U形棱架,3012-齿条,3013-轴承座,3014-第二正反转电机,3015-齿轮,3016-筛分机构,3016a-圆柱滑杆,3016b-缓冲弹簧,3016c-筛分网,3016d-筛分口,3016e-筛分箱,3017-第一压力传感器,3018-支撑腿,3019-第二压力传感器,302-粉碎组件,3021-外壳,3022-粉碎辊,3023-导料碗,3024-出料口,3025-盖罩,3026-永磁铁块,3027-避让窗口,3028-把手,3029-粉碎电机,4-单片机控制模块。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

本发明提供一种技术方案:一种建筑垃圾资源化生产系统,包括,

锤碎单元1,其包括抗压基座101和升降锤碎机构104,抗压基座101的顶部设置有抗压板102,且抗压板102的右端与抗压基座101转动连接,抗压基座101的左侧前后两端均设置有倾斜机构103,抗压板102的顶部固接有箱体107,箱体107的右端设置有开闭机构105,箱体107的前后两侧均智能机械手106;

倾斜机构103包括第一大臂油缸1031和容纳槽1032,容纳槽1032开设在抗压基座101上,第一大臂油缸1031位于容纳槽1032中,第一大臂油缸1031的底端与抗压基座101转动连接,第一大臂油缸1031的顶部动力伸缩端与抗压板102的底部相转接,在抗压板102与抗压基座101转动连接的情况下,通过第一大臂油缸1031的伸缩调节便于对抗压板102进行转动调节,使抗压板102左端高于右端实现倾斜功能;

开闭机构105包括挡门1052和两组第二大臂油缸1051,两组第二大臂油缸1051分别分布在抗压板102的前后两侧,第二大臂油缸1051的底端与抗压板102转动连接,第二大臂油缸1051的顶部动力伸缩端与挡门1052相转接,挡门1052滑动连接在箱体107的右侧壁上,通过第二大臂油缸1051的伸缩调节带动挡门1052在箱体107的右侧壁进行上下滑动调节,从而便于对箱体107的右侧出口端进行打开和闭合(参看说明书附图中图1和图2);

升降锤碎机构104包括承载板1045,承载板1045位于箱体107的上方,承载板1045的顶部均匀设置有第三大臂油缸1046,第三大臂油缸1046的底部动力伸缩端固接有重锤1047,且重锤1047位于承载板1045的下方,箱体107的左右两侧均固接有承载座1041,智能机械手106安装在承载座1041的顶部,两组承载座1041的内腔均设置有第一正反转电机1042,两组第一正反转电机1042的顶部动力输出端均连接有升降丝杠1044,升降丝杠1044与承载板1045相螺接,且升降丝杠1044与承载座1041转动连接,两组升降丝杠1044的前后两侧均设置有导向杆1043,导向杆1043的底部与承载座1041相固接,承载板1045滑动连接在导向杆1043上,导向杆1043的顶部固接有挡块1048,通过挡块1048对承载板1045在导向杆1043上向上滑动时进行阻挡,避免导向杆1043和承载板1045之间以及升降丝杠1044与承载板1045之间发生脱离的可能(参看说明书附图中图1和图3)。

输送单元2,其包括两组侧板204,两组侧板204之间设置有输送带203,输送带203的内腔上下两端均设置有传送辊205,后侧侧板204的后侧设置有输送电机201,输送电机201的前侧动力输出端与一组传送辊205输出连接,输送带203的外部均匀固接有挡料板202(参看说明书附图中图1和图4);

输送带203的内腔均匀设置有导向支撑辊206,导向支撑辊206和传送辊205与侧板204转动连接,两组侧板204相互贴近的一侧壁均开设有轮槽2041,挡料板202的前后两侧均转动连接有与轮槽2041相配合的导向滚轮2021,通过导向支撑辊206随输送带203传送时在侧板204上转动,进而便于对输送带203输送建筑垃圾时进行平稳支撑,通过导向滚轮2021沿着轮槽2041滚动,便于对挡料板202随输送带203传送时进行导向和限位,使其稳定移动(参看说明书附图中图1、图4和图5)。

粉碎筛分单元3,其包括筛分组件301和粉碎组件302,筛分组件301位于粉碎组件302的下方,筛分组件301的后端高于前端(参看说明书附图中图1、图6和图7);

粉碎组件302包括外壳3021,外壳3021的内腔底部转动连接有两组相咬合的粉碎辊3022,外壳3021的后侧设置有粉碎电机3029,粉碎电机3029与一组粉碎辊3022输出连接,外壳3021的内腔固接有导料碗3023,导料碗3023的底部开设有出料口3024(参看说明书附图中图11),且出料口3024位于两组粉碎辊3022之间的正上方,使得导料碗3023中的建筑垃圾从出料口3024排出时落在两组粉碎辊3022之间,方便进行后续的粉碎工作;

外壳3021的顶部转动连接有两组盖罩3025,两组盖罩3025的顶部均设置有永磁铁块3026,两组盖罩3025之间通过永磁铁块3026磁吸固定,两组盖罩3025的后侧壁之间开设有与输送单元2相配合的避让窗口3027,两组盖罩3025相互远离的一侧均设置有把手3028,通过把手3028便于对两组盖罩3025在外壳3021顶端上进行相互远离时的打开和相互贴近时的闭合,并在闭合时通过永磁铁块3026之间的磁吸作用进行固定,进一步通过盖罩3025对外壳3021的顶部进行罩合密封,对输入到导料碗3023的建筑垃圾产生的粉尘进行遮挡,减少粉尘向空气中飘散(参看说明书附图中图7);

筛分组件301包括U形棱架3011,U形棱架3011的底部四角均固接有支撑腿3018,U形棱架3011的内腔设置有筛分机构3016,筛分机构3016的后侧设置有齿条3012,U形棱架3011的顶部后侧固接有轴承座3013,轴承座3013的后侧设置有第二正反转电机3014,第二正反转电机3014的前侧动力输出端连接有齿轮3015,齿轮3015位于轴承座3013的前侧,且齿轮3015的底部与齿条3012相啮合,U形棱架3011的内腔左侧壁设置有第一压力传感器3017,U形棱架3011的内腔右侧壁设置有第二压力传感器3019,第二压力传感器3019和第一压力传感器3017分别与单片机控制模块4电性输出连接,第二正反转电机3014与单片机控制模块4电性输入连接,便于自动化控制第二正反转电机3014进行正反转运动(参看说明书附图中图8和图9);

筛分机构3016包括筛分箱3016e,筛分箱3016e与齿条3012相固接,筛分箱3016e的内腔下面表开设有筛分口3016d,筛分口3016d的上表面设置有筛分网3016c,U形棱架3011的左侧壁前后两端和右侧壁前后两端均活动插接有圆柱滑杆3016a,圆柱滑杆3016a伸入U形棱架3011内腔的一端与筛分箱3016e相固接,筛分箱3016e的左侧前后两端和右侧前后两端均设置有缓冲弹簧3016b,且缓冲弹簧3016b活动套接在对应的圆柱滑杆3016a上,随着筛分箱3016e的左右来回移动,对缓冲弹簧3016b进行挤压,进而通过缓冲弹簧3016b的弹性伸缩作用对移动的筛分箱3016e进行缓冲调节,避免直接与第一压力传感器3017和第二压力传感器3019发生硬性撞击(参看说明书附图中图10)。

单片机控制模块4,智能机械手106上的抓取端设置有铁感应识别模块1061,智能机械手106、第一正反转电机1042、输送电机201和粉碎电机3029分别与与单片机控制模块4电性输入连接,铁感应识别模块1061与单片机控制模块4电性输出连接(参看说明书附图中图12)。

一种建筑垃圾资源化生产工艺,其用于建筑垃圾资源化生产工艺的具体步骤为:

步骤一:给料:通过挖掘机给料,将大体积建筑垃圾投放到箱体107中,并均匀铺开;

步骤二:大体积建筑垃圾的夯碎:通过单片机控制模块4经过控制程序启动第一正反转电机1042,通过第一正反转电机1042带动升降丝杠1044转动,先将承载板1045向下移动(为避免承载板与智能机械手发生干涉,根据实际需要在承载板上开设避让槽,如图3中承载板上的虚线位置所示),移动到合适位置后停止(初始观察合适位置并测量记录,后续将记录的数据在程序中设定),通过第三大臂油缸1046的伸缩带动重锤1047进行不断地上下来回移动,对大体积建筑垃圾在箱体107中进行夯锤破坏,使其变成小体积的建筑垃圾,同时将大体积建筑垃圾中包裹的钢筋暴露出来,然后停止第三大臂油缸1046伸缩并复位,控制第一正反转电机1042反向转动对承载板1045复位;

步骤三:钢筋的回收:通过单片机控制模块4经过控制程序控制智能机械手106进行机械动作,将其携带铁感应识别模块1061的抓取端在箱体107中移动,通过铁感应识别模块1061对建筑垃圾中存在的钢筋进行感应识别,识别到后,通过智能机械手106的抓取端将其抓取后从箱体107中移出,进行回收;

步骤四:输送单元和粉碎筛分单元的运行:通过单片机控制模块4经过控制程序启动输送电机201、粉碎电机3029和第二正反转电机3014,通过输送电机201带动输送带203传送,通过粉碎电机3029带动两组粉碎辊3022在外壳3021中转动,通过第二正反转电机3014运动带动齿轮3015转动,通过齿轮3015与齿条3012的啮合传动带动筛分箱3016e经过一侧的圆柱滑杆3016a在U形棱架3011上滑动的情况下向左向右移动,筛分箱3016e在缓冲弹簧3016b的作用下柔和的接触并挤压第一压力传感器3017,第一压力传感器3017受到挤压立刻将信号传输到单片机控制模块4中,通过单片机控制模块4控制第二正反转电机3014带动筛分箱3016e经过另一侧的圆柱滑杆3016a在U形棱架3011上滑动的情况下向右向左移动,筛分箱3016e在缓冲弹簧3016b的作用下柔和的接触并挤压第二压力传感器3019,第二压力传感器3019受到挤压立刻将信号传输到单片机控制模块4中,通过单片机控制模块4再控制第二正反转电机3014向左向右移动,进而控制第二正反转电机3014进行正反转运动,带动筛分箱3016e在U形棱架3011中左右来回移动;

步骤五:小体积建筑垃圾的输送:通过第二大臂油缸1051伸长推动挡门1052在箱体107上向上滑动,将箱体107的右端出口打开,通过第一大臂油缸1031伸长推动抗压板102在抗压基座101上转动,使得抗压板102上的箱体107发生倾斜,进而将箱体107中的小体积建筑垃圾不断地从其右端出口倾倒到随输送带203一起传送的任意相邻两组挡料板202之间,对小体积建筑垃圾进行自下而上的输送,最后输送到导料碗3023中进行盛装;

步骤六:小体积建筑垃圾的粉碎:小体积建筑垃圾输送到导料碗3023中后,经过出料口3024从导料碗3023中排出并输送到两组粉碎辊3022之间,对小体积建筑垃圾进行粉碎;

步骤七:建筑垃圾的筛分分类:粉碎后的建筑垃圾从外壳3021底部排出落入到筛分箱3016e中,在筛分箱3016e左右来回移动的情况下,通过筛分网3016c对粉碎后的建筑垃圾进行筛分,筛分出来的如同沙粒的细颗粒建筑垃圾直接从筛分箱3016e底部的筛分口3016d掉落,筛分箱3016e中残留的大颗粒建筑垃圾在筛分组件301后端高于前端的情况下从其前端排出,实现粉碎后的不同大小状态下的建筑垃圾的分类和回收再利用,减少对资源的浪费,使得资源得到合理化利用。

在本说明书的描述中,参考术语“一个实施例”、“示例”、“具体示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

以上公开的本发明优选实施例只是用于帮助阐述本发明。优选实施例并没有详尽叙述所有的细节,也不限制该发明仅为所述的具体实施方式。显然,根据本说明书的内容,可作很多的修改和变化。本说明书选取并具体描述这些实施例,是为了更好地解释本发明的原理和实际应用,从而使所属技术领域技术人员能很好地理解和利用本发明。本发明仅受权利要求书及其全部范围和等效物的限制。

- 建筑垃圾资源化生产系统及其工艺

- 一种建筑垃圾资源化再生微粉、细砂联合生产工艺方法