一种彩钢复合板生产方法

文献发布时间:2023-06-19 18:27:32

技术领域

本发明涉及彩钢复合板的生产技术领域,具体涉及一种彩钢复合板生产方法。

背景技术

彩钢复合板是将彩色涂层钢板或其它面板及底板与保温芯材通过粘结剂(或发泡)复合而成的保温复合维护板材,彩钢复合板是一种目前被广泛应用于电子行业、食品制药行业以及医疗行业等相关领域的洁净室围护结构材料,现有的彩钢复合板再生产时,在上下两层钢片之间设置夹层,夹层具有保温、防火、防水等性能,例如夹层使用玻镁板和岩棉填充,但是玻镁板需要覆盖在岩棉上下两侧,现在生产线加工中依次在底板钢板上填充相应的夹层材料,产品成型时间较长,并且需要设置两台玻镁板上料机,成本较大,其次产品最终压合时,是通过人工吊装压块来对生产出的彩钢复合板进行压合,压合时间受制于粘合剂固化时间限制,效率低,胶水常规固化时间大约在6小时左右。

发明内容

本发明的目的在于提供一种生产速度较快、操作简便的、品控效果好的彩钢复合板生产方法,以解决现有技术中导致的缺陷。

为达到上述目的,本发明是采用下述技术方案实现的:一种彩钢复合板生产方法,包括以下步骤:

S1:将主钢卷拉直、切块、折边形成面板,经过一号传送线传送并被喷胶机喷胶、人工摆放被喷胶的玻镁底板,随后经过机械岩棉填充和再次进行被喷胶的另一块玻镁面板填充,最终置于合板区域,所述一号传送线一旁设置有三号传送线,玻镁底板、玻镁面板在三号传送线上传动;

S2:副钢卷拉直、切块、折边形成底板,经过二号传送线传送并被喷胶机喷胶到达合板区域;所述二号传送线、一号传送线传送方向相同;

S3:机械操作将合板区域的底板反转合并至合板区域中的面板上,最终通过机械热压合成型得到彩钢复合板;

S4:一号传送线将彩钢复合板运送至产品堆垛区,并使用堆垛装置进行转移堆垛工作。

所述S1中主钢卷放置于液压放料架,将其出口端对接快速出料机压平传送至面板成型机成型,再让成型后的面板经过折边机处理形成合格面板,合格面板离开折边机的同时经过喷胶机喷胶,将此时的合格面板经过人工安装玻镁底板、经过岩棉填充切割机在玻镁底板上安装岩棉、在经过人工安装玻镁面板,最后经过一号传送线传送至合板区域。

所述S2中副钢卷放置于液压放料架,将其出口端对接快速出料机压平传送至底板成型机成型,再让成型后的底板经过折边机处理形成合格底板,合格底板离开折边机的同时经过喷胶机喷胶,最后经过二号传送线传送至合板区域。

在S3中使用合板机将合板区域上的合格底板反转180°覆盖于合板区域上的合格面板形成半成品彩钢复合板,位于一号传送线上的半成品彩钢复合板经过热压胶合机形成最终的彩钢复合板。

所述三号传送线安装在二号传送线上空,所述三号传送线的传送方向与所述二号传送线的传送方向相反,所述二号传送线、三号传送线、一号传送线靠近合板区域的一侧安装有玻镁板上料机,设定玻镁板上料机间断将玻镁板摆放到三号传送线上,摆放好的玻镁板被三号传送线上的喷胶机喷胶。

所述S1、S2中的中面板、底板进给速度设置为1.5~2.5m/min,胶水成分为双组分聚氨酯胶,其中添加了固化剂,增加胶水固化速度,胶水温度控制在30℃~65℃之间,胶枪将双组分聚氨酯胶均匀淋涂在面板、底板的表面,喷胶量控制在100~500g/㎡,胶头的横向平移速度控制在20~80m/min,设定喷胶机中胶头的除胶速度以及胶头的平移速度,可保证控制面板和底板上的上胶量。

所述热压胶合机选用钢带传送压合机,丝杆调节上下钢带的间距,上、下钢带的温度控制在60~100°C之间,对面板和底板产生的压强控制在力1~8MPa,上、下钢带的传送速度控制在2~1cm/s,对钢带热压传送压合机的传送速度进行调试,以满足彩钢复合板被钢带传送压合机压合的时间,调控液压调节杆使得彩钢复合板进入钢带传送压合机的上、下钢带之间收到的压强在上述范围,防止施压力度不足或过大导致的产品质量问题。

根据上述技术方案,本发明至少具有以下有益效果:

本发明中彩钢复合板的生产方法中设置了一号传送线、二号传送线、三号传送线,一、二号传送线传送方向相同,三号传送线架设在二号传送线上方,三号传送线与一、二号传送线传送方向相反,其中一号、二号生产线同步对钢卷进行拉直、切块、折边形成单个面积大小的钢板,各传送线运行时,使用玻镁板上料机定时向三号传送线上摆放玻镁板,人工从三号传送线上拿取玻镁板摆放于一号传送线上被喷胶的面板,再有岩棉填充切割机切割规定岩棉的尺寸填充在玻镁板上,随后工人再次将三号传送线上的玻镁板摆放覆盖于岩棉表面,由于各传送线的设置,并设置传送速度配合人工两次摆放玻镁板,可大大降低产品的生产时间,一定程度上加快产品的生产效率,减少玻镁板上料机的使用台数,减少了生产设备的投入成本。

该生产方法在尾部改变了传统人工吊装压块来对生产出的彩钢复合板进行压合,而是使用钢带传送压合机压合处理,彩钢复合板在压合的同时被钢带传送压合机中上下钢带接触加热,采用此方式进行最终的彩钢复合板成形处理,大大减少了胶水的固化时间,在传送的同时也能生产出合格的产品。

附图说明

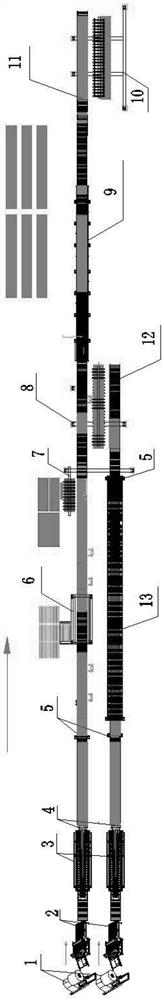

图1为可实现发明中彩钢复合板生产方法的生产线。

其中:1液压放料架、2快速出料机、3成型机、4折边机、5喷胶机、6岩棉填充切割机、7玻镁板上料机、8合板机、9钢带热压传动胶合机、10龙门式码垛机、11一号传送线、12二号传送线、13三号传送线。

具体实施方式

为使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本发明。

为了解决传统彩钢复合板(产品)生产效率低下,耗时较长,且最终彩钢复合板成型时需要考虑胶水固化时间较长,而进一步的减慢产品生产速度的缺陷,本发明提供一种彩钢复合板生产方法,其包括步骤S1:将主钢卷拉直、切块、折边形成面板,经过一号传送线11传送并被喷胶机5喷胶、人工摆放被喷胶的玻镁底板,随后经过机械岩棉填充,并再次进行被喷胶的另一块玻镁面板填充,另一块玻镁面板安装在岩棉表面,最终置于合板区域;

S2:副钢卷拉直、切块、折边形成底板,经过二号传送线12传送并被喷胶机喷胶到达合板区域;所述二号传送线12、一号传送线传11送方向相同;

S3:机械操作将合板区域的底板反转合并至合板区域中的面板上,最终通过机械热压合成型得到彩钢复合板。

S4:一号传送线将彩钢复合板运送至产品堆垛区,并使用堆垛装置进行转移堆垛工作。

所述S1中主钢卷放置于液压放料架1,将其出口端对接快速出料机2压平传送至面板成型机成型3,再让成型后的面板经过折边机4处理形成合格面板,合格面板离开折边机的同时经过喷胶机5喷胶,将此时的合格面板经过人工安装玻镁底板、经过岩棉填充切割机6在玻镁底板上安装岩棉、在经过人工安装玻镁面板,最后经过一号传送线11传送至合板区域。

所述S2中副钢卷放置于液压放料架1,将其出口端对接快速出料机2压平传送至底板成型机成型3,再让成型后的底板经过折边机4处理形成合格底板,合格底板离开折边机的同时经过喷胶机5喷胶,最后经过二号12传送线传送至合板区域。

在S3中使用合板机8将合板区域上的合格底板反转180°覆盖于合板区域上的合格面板形成半成品彩钢复合板,位于一号传送线上的半成品彩钢复合板经过热压胶合机形成最终的彩钢复合板,合板机在合板作业时此段的生产线在控制器的作用下回短暂的暂停,防止合板机8合板时产生偏差。

所述三号传送线13安装二号传送线12上空,所述三号传送线13的传送方向与所述二号传送线12的传送方向相反,所述二号传送线12、三号传送线13、一号传送线11靠近合板区域的一侧安装有玻镁板上料机7,设定玻镁板上料机7间断将玻镁板摆放到三号传送线13上。

所述S1、S2中的中面板、底板进给速度设置为1.5~2.5m/min,胶水成分为双组分聚氨酯胶,其中添加了固化剂,增加胶水固化速度,胶水温度控制在30℃~65℃之间,胶枪将双组分聚氨酯胶均匀淋涂在面板、底板的表面,喷胶量控制在100~500g/㎡,胶头的横向平移速度控制在20~80m/min,设定喷胶机中胶头的除胶速度以及胶头的平移速度,可保证控制面板和底板上的上胶量。

所述热压胶合机选用钢带热压传送压合机9,丝杆调节上下钢带的间距,上、下钢带的温度控制在60~100°C之间,对面板和底板产生的压强控制在力1~8MPa,上、下钢带的传送速度控制在2~1cm/s,对钢带热压传送压合机9的传送速度进行调试,以满足彩钢复合板被钢带传送压合机压合的时间,调控丝杆调节上下钢带间距,使得彩钢复合板进入钢带传送压合机的上、下钢带之间收到的压强在上述范围,防止施压力度不足或过大导致的产品质量问题。

根据上述的生产放大完成的彩钢复合板能加大的加快生产速度,且保证产品的质量,一定意义上降低了生产成本,满足客户的需求。

由技术常识可知,本发明可以通过其它的不脱离其精神实质或必要特征的实施方案来实现。因此,上述公开的实施方案,就各方面而言,都只是举例说明,并不是仅有的。所有在本发明范围内或在等同于本发明的范围内的改变均被本发明包含。