一种可变式入口导流装置及应用其的脱硝反应器

文献发布时间:2023-06-19 18:29:06

技术领域

本发明涉及SCR脱硝技术领域,具体涉及如上所述的一种可变式入口导流装置及应用其的脱硝反应器。

背景技术

目前应对雾霾污染改善空气质量的首要任务是控制PM2.5的排放,而有机物和硝酸盐是PM2.5的最主要成分,因此必须大力削减氮氧化物排放。

随着国家出台了更严格的大气污染物排放标准,要求包括水泥生产厂家在内的化工厂及发电厂的氮氧化物浓度排放降低至50毫克每标准立方米,新标准要求脱硝效率必须大幅提升。

为了应对日益严苛的排放标准,各个氮氧化物废气产生较多工厂开始采用SCR脱硝反应器,来对废气中的氮氧化物进行无害化处理,使氮氧化物与充入的氨气在催化剂的作用下生成无害的氮气和水,以使排出的废气符合国家新出台的环保标准。

目前的SCR脱硝反应器,氨气与氮氧化物废气的混合气体是从其脱硝塔顶端的一侧排入脱硝塔内的,为了使混合气体能够与脱硝塔内的催化剂均匀充分的接触,具体参见图1展示的专利214764550U(对比文件1)公开一种SCR脱硝系统的内部结构,其脱硝塔内部的顶端或顶端连接的管道中设置有固定的导流格栅和导流板对混合烟气进行导流,一般传统SCR脱硝反应器的内部导流格栅和导流板结构与对比文件1所公开内容大致相同。

而工厂中氮氧化物废气的产生速度并不是固定的,氮氧化物废气的产生速度会随着工厂的工作效率变化而变化,因此也会使混合气体进入脱硝塔内的速度也产生变化,氮氧化物废气产出的多了,混合气体的速度会变快,大部分的混合气体会被冲向远离进入口的一侧,与脱硝塔该侧的催化剂进行反应,氮氧化物废气产出的少了,混合气体的速度会变慢,大部分的混合气体会在重力的作用下,与脱硝塔中靠近进入口一侧的催化剂进行反应,固定的导流格栅和导流板只能对混合气体的流向进行大致的改变,无法针对混合气体的速度变化进行调整,速度不断变化的混合气体最终会导致催化剂磨损消耗不均匀,使催化剂容易堵塞或者坍塌,影响SCR脱硝反应器的正常工作。

发明内容

为解决现有技术不足,本发明提供一种可变式入口导流装置及应用其的脱硝反应器。

本发明的技术方案如下:

一种可变式入口导流装置,包括一级导流单元,所述一级导流单元设置在脱硝塔顶端且与进气道连接,其包括隔离板,所述隔离板设置在脱硝塔顶板内侧的下方,与顶板之间形成导流腔,混合气体能够从进气道进入到导流腔中,所述隔离板上设置有若干转动连接的导风筒,所述导风筒的上端伸入导流腔,其下端伸出导流腔并朝向脱硝塔中的催化剂,所述导风筒以脱硝塔的中线为界分为第一导风筒组和第二导风筒组,靠近所述进气道一侧的导风筒为第一导风筒组,远离所述进气道一侧的导风筒为第二导风筒组;

进一步的,所述导风筒远离进风道一侧的筒壁高度高于相对侧筒壁的高度,使所述导风筒更容易被从进气道吹入导流腔中的混合气体带动。

进一步的,所述第一导风筒组的导风筒初始状态下被设置为上端朝向进气道一侧,下端斜向下朝向远离进气道一侧,其上端能够在高速气流吹动下朝向远离进气道方向进行摆动,对进入第一导风筒组导风筒的低速混合气体进行导向分流,避免低速的混合气体长期与靠近进气道一侧的催化剂反应导致该侧催化剂磨损老化速度加快;

进一步的,所述第二导风筒组的导风筒初始状态下被设置为上下端呈竖直布置,其上端能够在高速气流吹动下朝向远离进气道方向进行摆动,对进入第二导风筒组导风筒的高速混合气体进行导向分流,避免高速的混合气体长期与远离进气道一侧的催化剂反应导致该侧催化剂磨损老化速度加快。

如上所述的一种可变式入口导流装置,所述脱硝塔的顶板远离进气道一端倾斜向下设置,所述隔离板平行于脱硝塔的顶板设置,从而使导流腔形成与脱硝塔顶板之间能够形成等高的空间,让进入到隔离腔中的混合空气能够均匀的吹动隔离板上转动连接的转动筒。

如上所述的一种可变式入口导流装置,所述导风筒中设置有螺旋导风模块,所述螺旋导风模块包括固定轴和螺旋叶片,所述固定轴竖直设置在导风筒中间位置,所述螺旋叶片围绕固定轴设置在固定轴与导风筒的内壁之间,所述固定轴能够为螺旋叶片设置提供支撑,所述螺旋叶片与导风筒之间形成螺旋风道,混合气体在经过螺旋风道之后能够被进行充分引导,使其只能沿导风筒的朝向喷出。

如上所述的一种可变式入口导流装置,所述隔离板在导风筒穿过的位置设置有风筒孔,所述导风筒侧壁通过转动轴转动连接在风筒孔内侧,所述第一导风筒组的导风筒摆动角为角a,角a的角度为10-30度,所述第二导风筒组的导风筒摆动角为角b,角b的角度为5-15度,所述风筒孔的倾斜设置能够限制其中穿过的导风筒的朝向,从而实现对经过导风筒的混合气体的精准流向控制。

进一步的,所述导风筒靠近进气道一侧的筒壁厚度大于对侧筒壁的厚度,其靠近进气道一侧的重量大于对侧筒壁的重量,所述风筒孔的俯视投影形状与导风筒俯视截面的外圈形状相同,在风筒孔的限位下,使第一导风筒组的导风筒在混合气体流速较高时保持竖直状态,并使第二导风筒组的导风筒在混合气体流速较低时能够保持竖直状态。

作为优选的,所述导风筒的最小长度不小于40cm,确保混合气体在进入所述导风筒之后能够进行充分导流。

如上所述的一种可变式入口导流装置,在所述脱硝塔中一级导流单元的下方设置有二级整流单元,所述二级整流单元包括整流板,所述整流板上设置有若干整流孔,所述整流孔相对一级导流单元的导风筒交错布置,从而使经过一级导流单元导流的混合气体在穿过二级整流单元时,能够进行整流,使与催化剂进行接触的混合气体的流动更加稳定。

进一步的,所述整流孔中设置有整流旋板,所述整流旋板的形状包括螺旋形,所述整流旋板的设置能够增加二级整流单元的整流效果。

作为优选的,所述整流孔中的整流旋板采用无主轴设计,满足整流需求的同时,可以减轻二级整流单元的整体重量。

一种脱硝反应器,含有如上所述的可变式入口导流装置。

本发明的有益效果在于:

1.本发明一种可变式入口导流装置及应用其的脱硝反应器,所述一级导流单元的导风筒可根据进入脱硝塔内的混合气体的流速进行有针对性的导流方向变化,防止混合气体的流速过快或过慢使其一直冲刷某个位置的催化剂,使不同流速的混合气体都能够得到有效且稳定的正确导流,使其皆能够在脱硝塔内,与催化剂进行充分均匀的催化反应,避免催化剂因磨损消耗不均匀,而出现堵塞或崩塌;

2.本发明一种可变式入口导流装置及应用其的脱硝反应器,所述导风筒中的螺旋叶片和整流孔中的整流旋板能够利用螺旋的方式对经过的混合气体进行螺旋导流和螺旋整流,能够完全扭转混合气体的流动方向,相比传统旋流板,更稳定,整流效果更好。

附图说明

通过阅读下文优选实施方式的详细描述,本申请的方案和优点对于本领域普通技术人员将变得清楚明了。附图仅用于示出优选实施方式的目的,而并不认为是对本发明的限制。

在附图中:

图1为对比文件1中公开的一种SCR脱硝系统的结构示意图;

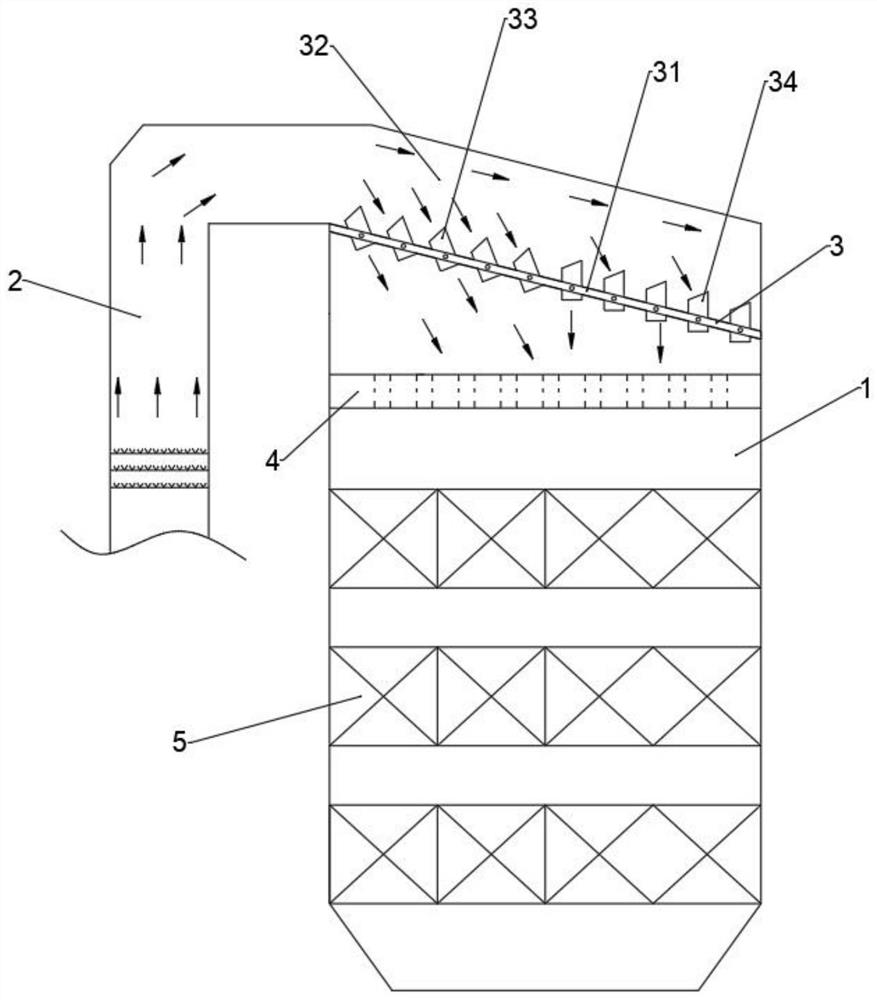

图2为本实施例1中氮氧化物废气产量较少时脱硝塔内的状态示意图;

图3为本实施例1中氮氧化物废气产量较多时脱硝塔内的状态示意图;

图4为本实施例1中第一导风筒组导风筒的结构示意图(虚线为混合气体流量大的状态);

图5为本实施例1中第二导风筒组导风筒的结构示意图(虚线为混合气体流量大的状态);

图6为本实施例1中导风筒的内部结构示意图;

图7为本实施例1中导风筒的俯视图;

图8为本实施例1中整流孔的内部结构示意图;

图中各附图标记所代表的组件为:

1、脱硝塔;2、进气道;3、一级导流单元;31、隔离板;32、导流腔;33、第一导风筒组;34、第二导风筒组;35、螺旋导风模块;36、固定轴;37、螺旋叶片;38、风筒孔;4、二级整流单元;41、整流板;42、整流孔;43、整流旋板;5、催化剂。

具体实施方式

实施例1

参见图2-图8,一种可变式入口导流装置,包括一级导流单元3,所述一级导流单元3设置在脱硝塔1顶端且与进气道2连接,其包括隔离板31,所述隔离板31设置在脱硝塔1顶板内侧的下方,与顶板之间形成导流腔32,混合气体能够从进气道2进入到导流腔32中,所述隔离板31上设置有若干转动连接的导风筒,所述导风筒的上端伸入导流腔32,其下端伸出导流腔32并朝向脱硝塔1中的催化剂5,所述导风筒以脱硝塔1的中线为界分为第一导风筒组33和第二导风筒组34,靠近所述进气道2一侧的导风筒为第一导风筒组33,远离所述进气道2一侧的导风筒为第二导风筒组34。

进一步的,参见图4-图6,所述隔离板31在导风筒穿过的位置设置有风筒孔38,其能够容纳导风筒在风筒孔38中来回摆动,所述导风筒侧壁通过转动轴转动连接在风筒孔38内侧,所述第一导风筒组33的导风筒摆动角为角a,角a的角度为10-30度,所述第二导风筒组34的导风筒摆动角为角b,角b的角度为5-15度,所述风筒孔38的设置能够限制其中穿过的导风筒的朝向,从而实现对经过导风筒的混合气体的精准流向控制。

进一步的,参见图5和图6,所述导风筒靠近进气道2一侧的筒壁厚度大于对侧筒壁的厚度,其靠近进气道2一侧的重量大于对侧筒壁的重量,容纳所述第一导风筒组33的导风筒穿过的风筒孔38相对重力的方向朝向靠近进气道一侧倾斜角a,容纳第二导风筒组34的导风筒穿过的风筒孔38相对重力的方向朝向远离进气道一侧倾斜角b,所述风筒孔38的俯视投影形状与导风筒俯视截面的外圈形状相同,在风筒孔38的限位下,使第一导风筒组33的导风筒在混合气体流速较低时能够保持其下端斜向下朝向远离进气道2一侧的状态,较高时保持竖直状态,并使第二导风筒组35的导风筒在混合气体流速较低时能够保持竖直状态,较高时能够保持其下端斜向下朝向靠近进气道2一侧的状态。

作为优选的,所述导风筒远离进风道一侧的筒壁高度高于相对侧筒壁的高度,使所述导风筒更容易被从进气道2吹入导流腔32中的混合气体带动,发生摆动偏转。

参见图4,所述第一导风筒组33的导风筒初始状态下被设置为上端朝向进气道2一侧,下端斜向下朝向远离进气道2一侧,其上端能够在高速气流吹动下朝向远离进气道2方向进行摆动,当进气道2进入脱硝塔1中的混合气体的流速不高时,在重力的作用下,大部分低速的混合气体会进入到第一导风筒组33中,被第一导风筒组33朝向远离进气道2一侧的方向进行引导,避免低速的混合气体长期与脱硝塔1中靠近进气道2一侧的催化剂5反应导致该侧催化剂5磨损消耗加快,当氮氧化物废气产量增加,混合气体流速加快时,混合气体会从进气道2被吹到脱硝塔1中远离进气道2一侧,此时导流腔32混合气体中的气流能够吹动第一导风筒组33导风筒的上端,使第一导风筒组33的导风筒下端朝向靠近进气道2的一侧转动,对进入第一导风筒组33的高速混合气体进行导向分流,让一部分高速气体能够吹向靠近进气道2一侧的催化剂5,避免高速的混合气体长期与远离进气道2一侧的催化剂5反应导致该侧催化剂5磨损老化速度加快。

参见图5,所述第二导风筒组34的导风筒初始状态下被设置为上下端呈竖直布置,其上端能够在高速气流吹动下朝向远离进气道2方向进行摆动,当进气道2进入脱硝塔1中的混合气体的流速不高时,所述导流腔32中流动到第二导风筒组34位置的少量流速不高的混合气体,能够进入到第二导风筒组34的导风筒中,在第二导风筒组34的作用下,与正下方的催化剂5进行催化反应,当混合气体的流速增加时,所述导流腔32中流动到第二导风筒组34位置的大量流速块的混合气体,能够吹动第二导风筒组34导风筒的上端,使第二导风筒组34导风筒的上端朝向远离进气道2一侧转动,从而带动第二导风筒组34导风筒下端朝向靠近进气道2一侧的方向转动,高速的混合气体进入到第二导风筒组34之后,在第二导风筒组34的作用下混合气体被斜向下吹向靠近进气道2一侧的催化剂5,从而避免高速混合气体长期与脱硝塔1远离进气道2一侧的催化剂5反应,导致该侧的催化剂5老化磨损速度加快影响催化剂5的整体工作寿命。

参见图6,所述导风筒中设置有螺旋导风模块35,所述螺旋导风模块35包括固定轴36和螺旋叶片37,所述固定轴36竖直设置在导风筒中间位置,所述螺旋叶片37围绕固定轴36设置在固定轴36与导风筒的内壁之间,所述固定轴36能够为螺旋叶片37设置提供支撑,初入脱硫塔的混合气体的流速很快,对导风筒中螺旋叶片37的压力也较大,设置固定轴36能够增加螺旋叶片37的结构强度,避免螺旋叶片37被混合气体吹坏,所述螺旋叶片37与导风筒之间形成螺旋风道,混合气体在经过螺旋风道之后能够被进行充分引导,使其只能沿导风筒的朝向喷出,从而实现对混合气体流向的精准控制,其导流效果强于单螺旋式风道,市面上常见的旋流板式的导流装置,进一步的对混合气体的流向进行控制,使其能够更均匀的与催化剂5进行接触,避免催化剂5因磨损不均而影响其工作寿命。

作为优选的,所述脱硝塔为长方体,其截面为矩形,因此其顶板为矩形平板,所述脱硝塔1的顶板远离进气道2一端倾斜向下设置,这就使混合气体在进入导流腔32中之后,在顶板的导流下,会朝斜向下方向吹去,为使进入到隔离腔中的混合空气能够均匀的吹动隔离板31上转动连接的导风筒,所述隔离板31平行于脱硝塔1的顶板设置,从而使导流腔32形成与脱硝塔1顶板之间能够形成等高的空间,让进入到隔离腔中的混合空气能够均匀的吹动隔离板31上转动连接的转动筒,使导风筒对混合气体的导流更加精准均匀稳定。

作为优选的,所述导风筒的最小长度不小于40cm,确保混合气体在进入所述导风筒之后能够进行充分导流,对其流向进行充分扭转,从而确保导风筒能够有足够的导流效果。

参见图2、图3和图7,在所述脱硝塔中一级导流单元3的下方设置有二级整流单元4,所述二级整流单元4包括整流板41,所述整流板41水平固定设置在脱硝塔1中一级导流单元3的下方,最上层催化剂5的上方,所述整流板41上设置有若干整流孔42,所述整流孔42相对一级导流单元3的导风筒交错布置,从而使经过一级导流单元3导流的混合气体在穿过二级整流单元4时,能够进行整流,使与催化剂5进行接触的混合气体的流动更加稳定,保证混合气体与催化剂5的稳定均匀接触,进一步防止催化剂5因磨损反应不均而出现堵塞或者坍塌等现象。

进一步的,所述整流孔42中设置有整流旋板43,所述整流旋板43的形状包括螺旋形,所述整流旋板43的设置能够增加二级整流单元4的整流效果,使经过整流旋板43螺旋整流之后混合气体流动更加均匀能够与二级整流单元4下方设置的催化剂5进行充分反应,提高对混合气体中氮氧化物的处理效率。

作为优选的,所述整流旋板43的旋转方向与导风筒中螺旋叶片37的旋转方向相反,进一步提高混合气体在脱硝塔1中的均匀程度。

作为优选的,因为经过一级导流单元3之后混合气体的流速得到了降低,冲击力降低,所述整流孔42中的整流旋板43采用无主轴设计,满足整流需求的同时,可以减轻二级整流单元4的整体重量,并能够一定程度上减少二级整流单元4的制造成本。

一种脱硝反应器,含有如上所述的可变式入口导流装置。

- 一种入口烟道三角桁架悬挂式脱硝反应器装置

- 一种SCR脱硝反应器入口阵列式流线型导流装置

- 一种脱硝反应器入口可调整烟气导流装置