一种碳材料表面弥散颗粒强韧化的SiC涂层及制备方法

文献发布时间:2023-06-19 18:29:06

技术领域

本发明属于材料技术领域,涉及一种碳材料表面弥散颗粒强韧化的SiC涂层及制备方法。

背景技术

碳材料作为一种热结构材料,具有比重小、化学稳定性好、热膨胀系数小、良好的抗热震抗烧蚀等优点,在冶金、机械、化工、航空航天等领域得到了广泛应用。

然而要想充分发挥上面的诸多优点,必须保证碳材料在无氧环境下使用,这极大限制了其作为热结构材料的应用范围。

为了解决碳材料高温易氧化的问题,国内外研究人员提出了大量的解决方法,其中在碳材料表面制备抗氧化涂层是一种有效的方法。SiC涂层由于具有热膨胀系数小、其氧化产物是抗氧化性能较好的SiO

然而,SiC涂层的热膨胀系数仍然大约是碳材料的4倍(α

为了解决SiC涂层中的裂纹问题,国内外研究人员进行了大量研究,其中增韧技术被广泛用来缓解这一问题。

文献一“J.F.Huang,X.R.Zeng,H.J.Li,X.B.Xiong,Y.W.Fu,Influence of thepreparation temperature on the phase,microstructure and anti-oxidationproperty of a SiC coating for C/C composites,Carbon 42(8–9)(2004)1517–1521.”报道了一种传统包埋工艺制备的Al

文献二“T.Li,Y.Zhang,J.Zhang,Y.Fu,J.Li,Improved antioxidative andmechanical properties of SiC coated C/C composites via a SiO

文献三“CN 105541412 A“报道了一种C/C复合材料表面SiC纳米线增韧SiC陶瓷涂层的制备方法,该专利采用化学气相沉积工艺在2个不同设定温度阶段依次制备SiC纳米线和SiC涂层,最终通过一步CVD法原位制备了具有三明治结构的SiC纳米线增韧SiC涂层。该方法虽然降低了SiC涂层的开裂趋势,但是对设备要求高,制备过程比较复杂,周期较长,成本较高。

文献四“CN 106083206 A“报道了一种碳/碳复合材料SiC内涂层的制备方法,该专利以SiO

发明内容

要解决的技术问题

为了避免现有技术的不足之处,本发明提出一种碳材料表面弥散颗粒强韧化的SiC涂层及制备方法,采用包埋法一步制备了弥散颗粒强韧化的SiC涂层。本发明具有工艺简单、设备要求低、制备周期短、成本低、制备过程安全可控优势。同时制备的SiC涂层与基体结合强度高、涂层致密,涂层表面宏观上呈现熔融态颗粒的形貌,相比较无弥散颗粒强韧化的SiC涂层,涂层的显微结构得到了明显的细化,几乎看不到由于SiC涂层和碳基体的热膨胀系数差异引起的微裂纹。此外,在熔融态涂层表面还观察到大量晶界的存在和晶界中弥散分布的大量颗粒(平均粒径为2.2μm),这些晶界上原位形成的弥散颗粒能够起到强韧化作用,在裂纹扩展过程中发挥钉扎相作用,充分吸收裂纹尖端的能量,有效的抑制裂纹的失稳扩展,可以有效解决传统包埋法SiC涂层不致密、易开裂、易脱落问题,延长涂层的使用寿命。

技术方案

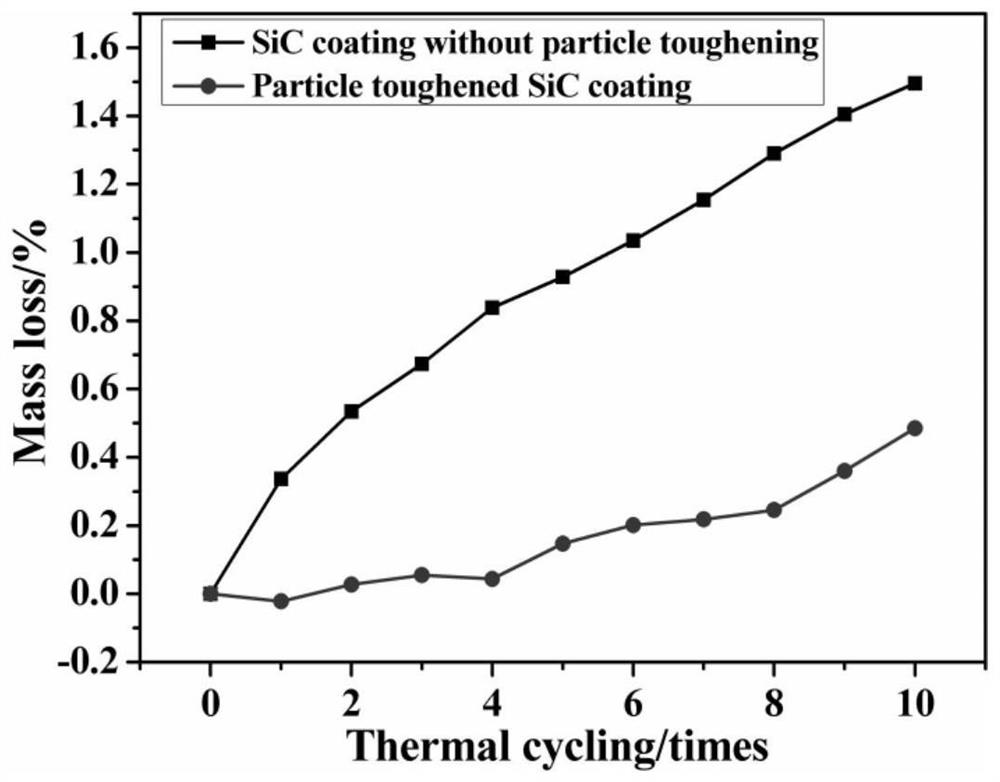

一种碳材料表面弥散颗粒强韧化的SiC涂层,其特征在于涂层表面宏观上呈现熔融态颗粒的形貌,在熔融态涂层表面具有弥散分布的、强韧化作用且在裂纹扩展过程中发挥钉扎相作用的SiC颗粒;所述SiC涂层经过1500℃静态空气中热震10次以后,其质量损失百分数仅为0.49%。

所述SiC颗粒平均粒径为2.2μm。

一种制备所述碳材料表面弥散颗粒强韧化的SiC涂层的方法,其特征在于步骤如下:

步骤1:配制混合粉料,组份为质量分数为1~8%的Al、50~70%的Si、10~30%的C和5~20%的B的混合粉体

步骤2:将碳材料基体包埋于石墨坩埚的混合粉料中,然后将石墨坩埚置于氩气气氛中在1700-1900℃下反应1-3h,在碳材料基体表面制得SiC涂层;

所述SiC涂层表面宏观呈现出熔融态颗粒的形貌,在熔融态涂层表面还存在和晶界中弥散分布的在裂纹扩展过程中发挥钉扎相作用,充分吸收裂纹尖端的能量,有效的抑制裂纹的失稳扩展的SiC颗粒。

所述碳材料基体在包埋于石墨坩埚的混合粉料之前,表面进行打磨抛光处理。

所述碳材料基体为石墨材料或C/C复合材料。

有益效果

本发明提出的一种碳材料表面弥散颗粒强韧化的SiC涂层及制备方法,采用碳材料作为基体试样,将试样打磨抛光处理,然后添加一定质量分数的Al、Si、C、B粉体,采用包埋法制备了SiC涂层。本发明具有工艺简单、设备要求低、制备周期短、成本低、制备过程安全可控优势。同时制备的SiC涂层与基体结合强度高、涂层致密,涂层表面具有大量弥散分布的颗粒,这些原位形成的弥散颗粒能够起到强韧化作用,可以有效的解决传统包埋法SiC涂层不致密、易开裂、易脱落问题,延长涂层的使用寿命。制备的弥散颗粒强韧化的SiC涂层经过1500℃静态空气中热震10次以后,其质量损失百分数仅为0.49%,同时氧化曲线更平缓,其氧化质量损失速率较低。而无弥散颗粒强韧化的SiC涂层经过1500℃静态空气中热震10次以后,其质量损失百分数已经高达1.50%,同时氧化曲线更陡峭,其氧化质量损失速率较高。可以看出,弥散颗粒强韧化的SiC涂层的抗热震性能得到了显著的提高。

附图说明

图1是本发明实施例2所制备的弥散颗粒强韧化的SiC涂层的XRD谱图;

图2是对比例1所制备的无弥散颗粒强韧化的SiC涂层的SEM形貌;

图3是本发明实施例2所制备的弥散颗粒强韧化的SiC涂层的SEM形貌:(a)是低倍SEM形貌,(b)是局部放大后的SEM形貌。

图4是本发明实施例2所制备的弥散颗粒强韧化的SiC涂层和对比例1所制备的无弥散颗粒强韧化的SiC涂层在1500℃静态空气中热震失重曲线。

具体实施方式

现结合实施例、附图对本发明作进一步描述:

实施例1

一种碳材料表面弥散颗粒强韧化的SiC涂层的制备方法,包括如下步骤:

1)选用C/C复合材料作为基体,先采用60目SiC砂纸打磨处理,然后再用400目SiC砂纸打磨抛光处理,得到试样;

2)将步骤1)所得的试样包埋于石墨坩埚的混合粉料中(混合粉料的质量分数:5%的Al、60%的Si、20%的C、15%的B),然后将石墨坩埚置于氩气气氛中在1700℃下反应3h,在试样表面制备了SiC涂层。

实施例2

一种碳材料表面弥散颗粒强韧化的SiC涂层的制备方法,包括如下步骤:

1)选用石墨材料作为基体,先采用80目SiC砂纸打磨处理,然后再用600目SiC砂纸打磨抛光处理,得到试样;

2)将步骤1)所得的试样包埋于石墨坩埚的混合粉料中(混合粉料的质量分数:2%的Al、63%的Si、30%的C、5%的B),然后将石墨坩埚置于氩气气氛中在1900℃下反应2h,在试样表面制备了SiC涂层。

实施例3

一种碳材料表面弥散颗粒强韧化的SiC涂层的制备方法,包括如下步骤:

1)选用石墨材料作为基体,先采用100目SiC砂纸打磨处理,然后再用600目SiC砂纸打磨抛光处理,得到试样;

2)将步骤1)所得的试样包埋于石墨坩埚的混合粉料中(混合粉料的质量分数:5%的Al、55%的Si、25%的C、15%的B),然后将石墨坩埚置于氩气气氛中在1800℃下反应2h,在试样表面制备了SiC涂层。

对比例1

一种碳材料表面无弥散颗粒强韧化的SiC涂层的制备方法,包括如下步骤:

1)选用石墨材料作为基体,先采用60目SiC砂纸打磨处理,然后再用600目SiC砂纸打磨抛光处理,得到试样;

2)将步骤1)所得的试样包埋于石墨坩埚的混合粉料中(混合粉料的质量分数:5%的Al、62.5%的Si、30%的C、2.5%的B),然后将石墨坩埚置于氩气气氛中在1850℃下反应2h,在试样表面制备了SiC涂层。

实验结果与分析

从图1可以看出,本发明所制备的是SiC涂层。从图2和图3可以看出,无弥散颗粒强韧化的SiC涂层不致密,涂层显微结构粗大,表面有很多孔隙、微裂纹,涂层韧性差、容易开裂。而本发明所制备的弥散颗粒强韧化的SiC涂层致密,涂层表面宏观上呈现熔融态颗粒的形貌,涂层的显微结构得到了明显的细化,几乎看不到由于SiC涂层和碳基体的热膨胀系数差异引起的微裂纹。此外,在熔融态涂层表面还观察到大量晶界的存在和晶界中弥散分布的大量颗粒(平均粒径为2.2μm),这些晶界中原位形成的弥散颗粒能够起到强韧化作用,在裂纹扩展过程中发挥钉扎相作用,充分吸收裂纹尖端的能量,有效的抑制裂纹的失稳扩展,可以有效解决传统包埋法SiC涂层不致密、易开裂、易脱落问题,延长涂层的使用寿命。

从图4可以看出,制备的弥散颗粒强韧化的SiC涂层经过1500℃静态空气中热震10次以后,其质量损失百分数仅为0.49%,同时氧化曲线更平缓,其氧化质量损失速率较低,(见附图4中圆点串联的曲线)。而无弥散颗粒强韧化的SiC涂层经过1500℃静态空气中热震10次以后,其质量损失百分数已经达到了1.50%,同时氧化曲线更陡峭,其氧化质量损失速率较高。因此,弥散颗粒强韧化的SiC涂层的抗热震性能得到了显著的提高。

- 一种多步球磨与多步气相还原制备纳米陶瓷颗粒弥散强化铜基复合材料的制备方法

- 一种SiC-铁氧体/碳质材料高温吸波复合材料及其制备方法

- 一种具有Mo-Si-B-O高温抗氧化涂层的C/SiC复合材料及其制备方法

- 碳化铬与碳氮化钛颗粒弥散强韧化氧化铝基陶瓷复合材料及其制备方法

- 碳化铬与碳氮化钛颗粒弥散强韧化氧化铝基陶瓷复合材料及其制备方法