一种具备自动清洁功能的油墨生产用搅拌罐及其实施方法

文献发布时间:2023-06-19 18:29:06

技术领域

本发明涉及搅拌设备技术领域,具体是涉及一种具备自动清洁功能的油墨生产用搅拌罐。本发明还涉及一种具备自动清洁功能的油墨生产用搅拌罐的实施方法。

背景技术

作为搅拌或储存油墨的小型化搅拌罐,具有简单操作,方便快捷等优点,可以混合多种不同的物料在一起搅拌,但是搅拌机搅拌过后的残渣粘连在搅拌罐的内壁上,需要人力去清除,浪费时间,但是传统的搅拌机功能单一,无法对搅拌机的搅拌桶内壁进行清理,同时搅拌棒也无法进行清理,不利于下一次的使用,现有技术中多是利用旋转的刮杆对搅拌罐的内壁进行刮料,然而刮件与搅拌罐内壁的接触会使得搅拌罐的内壁被刮花,而混合的物料大多都有腐蚀性,当搅拌罐的内壁被刮花后,物料会从刮花处对罐体进行侵蚀,进而影响罐体的使用寿命。

中国专利CN 113559813 A公开了一种自清洁式二乙基甲苯二胺反应釜,包括有底部支撑架、反应釜本体、出液阀、进液阀、搅拌机头组件、抬升控制系统、壁板清洁系统、机头清洁系统和碎化系统;底部支撑架顶部焊接有反应釜本体。

该反应釜通过壁板清洁系统对对反应釜壁板两侧的表面和壁板与釜体的连接处缝隙进行清洁,然而壁板清洁系统仍存在刮花反应釜内壁的问题。

发明内容

针对上述问题,提供一种具备自动清洁功能的油墨生产用搅拌罐,通过向轴件通入高压流体并通过搅拌件对罐体的内壁进行冲击清洁,解决了现有刮料机构会刮花罐体内壁的问题。

为解决现有技术问题,本发明采用的技术方案为:

一种具备自动清洁功能的油墨生产用搅拌罐,包括罐体以及转动设置在罐体中的轴件,所述轴件上设置有沿其径向延伸的搅拌件,罐体的顶部设置有升降平台,所述升降平台上设置有用于驱动所述轴件在罐体中旋转的驱动单元,所述轴件和搅拌件均中空并连通,轴件的顶端开口,搅拌件朝向罐体内壁的一端具有第一气口。

优选地,所述搅拌件的底端设置有开口朝下的第二气口。

优选地,所述第一气口和第二气口均自搅拌件的内腔向其外侧扩张以形成扁平状扩口通道。

优选地,第一气口和第二气口处均设置有单向流通件。

优选地,所述搅拌件有两个,两个搅拌件沿轴件的径向面对称地设置在轴件上。

优选地,搅拌罐还包括用于刮除搅拌件外表面物料的刮料单元,所述刮料单元包括设置在轴件中的驱动部,以及套设在搅拌件上并沿其长度方向延伸的执行部,流体自轴件的顶端进入轴件后通过驱动部引导执行部自搅拌件的一端移动至搅拌件的另一端再进入搅拌件的内腔。

优选地,所述驱动部包括同轴滑动地设置在轴件中的滑动件,所述滑动件上设置有沿竖直方向贯穿的压力阀口,所述压力阀口的顶端通过第一柔性管与轴件的顶端开口连通,所述压力窄口的底端通过第二柔性管与搅拌件的内腔连通,所述压力阀口超过预设值后连通第一柔性管和第二柔性管,所述轴件上设置有沿其轴向延伸的滑槽,所述驱动部还包括贯穿滑槽并与执行部和滑动件转动连接的连杆件。

优选地,所述滑动件的顶端和轴件的顶端开口之间还设置有弹性拉力件。

优选地,所述执行部贴近轴件时,所述连杆件封闭滑槽。

本发明还涉及一种具备自动清洁功能的油墨生产用搅拌罐的实施方法,包括以下步骤:

步骤一,启动升降平台,使得轴件和搅拌件在罐体中上下往复地移动;步骤二,向轴件的顶端开口通入高压流体,高压流体通过驱动部引导执行部在搅拌件上滑动以刮除搅拌件上附着的物料后进入搅拌件的内腔;步骤三,启动驱动单元,使得轴件和搅拌件在罐体中旋转,并使得高压流体沿轴件的径向从搅拌件的端口中喷出,高压流体沿径向对罐体的内壁进行冲击清洁。

本发明相比较于现有技术的有益效果是:

1.本发明通过在轴件和搅拌件中设置可用高压流体通过的通道,使得可在罐体的外侧向通道中注入高压流体,轴件和搅拌件在高速旋转和升降的状态下,高压流体能够对罐体的内壁进行冲击,高压流体的冲击能够使得附着在罐体内壁上的物料被冲下,解决了罐体的内壁会因刚性刮除的作用力而导致其被刮花的问题,通过对罐体的内壁进行柔性冲击而使得附着的物料脱落,清理效率高;

2.本申请通过刮料单元能够在高压流体进入通道的状态下,引导执行部将搅拌件上附着的物料推离轴件的轴心,从而聚集在搅拌件远离轴件的一端,进而使得轴件在旋转时,聚集成团的物料能够被甩离搅拌件,从而清理搅拌件表面附着的物料,以此使得罐体内壁和搅拌件均能够被清理干净,避免了搅拌件表面附着的物料继续污染罐体的内壁。

附图说明

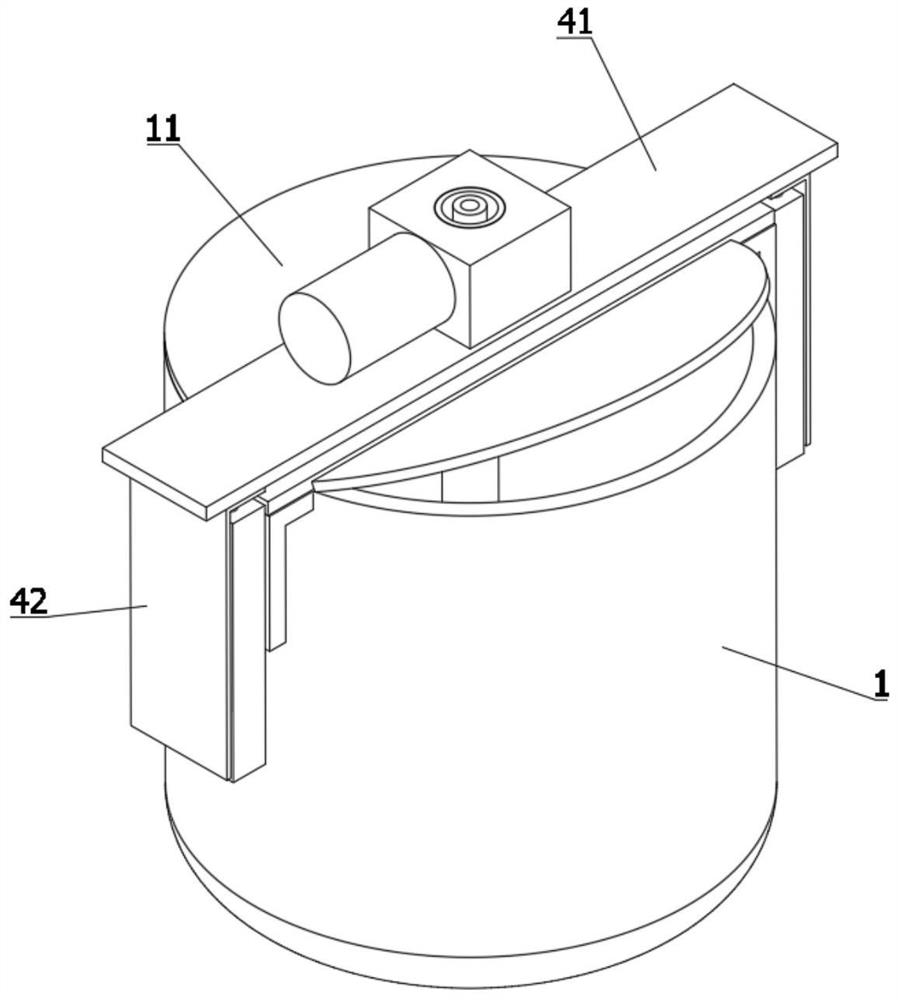

图1是一种具备自动清洁功能的油墨生产用搅拌罐的立体图;

图2是一种具备自动清洁功能的油墨生产用搅拌罐的立体剖视结构示意图;

图3是一种具备自动清洁功能的油墨生产用搅拌罐的剖视图;

图4是图3的A处局部放大图;

图5是图3的B处局部放大图;

图6是一种具备自动清洁功能的油墨生产用搅拌罐中刮料单元在未刮料状态下轴件和搅拌件的立体图;

图7是一种具备自动清洁功能的油墨生产用搅拌罐的刮料单元在未刮料状态下轴件的内部结构示意图;

图8是一种具备自动清洁功能的油墨生产用搅拌罐中搅拌件的剖视图

图9是一种具备自动清洁功能的油墨生产用搅拌罐中搅拌件的立体分解图;

图10是一种具备自动清洁功能的油墨生产用搅拌罐中刮料单元在刮料状态下轴件和搅拌件的立体图;

图11是一种具备自动清洁功能的油墨生产用搅拌罐中刮料单元在未刮料状态下轴件的内部结构示意图。

图中标号为:

1-罐体;

11-密封盖;

2-轴件;

21-滑槽;

22-容纳槽;

23-条形槽;

3-搅拌件;

31-第一气口;

32-第二气口;

33-第一板体;

34-第二板体;

35-第三通道;

4-升降平台;

41-升降板;

42-滑台气缸;

5-驱动单元;

6-单向流通件;

61-第一弹性片;

62-第二弹性片;

7-刮料单元;

71-驱动部;

711-滑动件;

712-压力阀口;

712-滚珠;

713-塔簧;

714-限位筒;

715-第一柔性管;

716-第二柔性管;

717-连杆件;

718-弹性拉力件;

72-执行部;

8-连接塞;

81-第一通道;

82-第二通道;

9-连接栓。

具体实施方式

为能进一步了解本发明的特征、技术手段以及所达到的具体目的、功能,下面结合附图与具体实施方式对本发明作进一步详细描述。

如图1-图11所示,本发明提供:

一种具备自动清洁功能的油墨生产用搅拌罐,包括罐体1以及转动设置在罐体1中的轴件2,所述轴件2上设置有沿其径向延伸的搅拌件3,罐体1的顶部设置有升降平台4,所述升降平台4上设置有用于驱动所述轴件2在罐体1中旋转的驱动单元5,所述轴件2和搅拌件3均中空并连通,轴件2的顶端开口,搅拌件3朝向罐体1内壁的一端具有第一气口31。

在需要对搅拌罐的内壁进行清理时,将轴件2的顶端开口接通高压流体,高压流体可为高压气体或高压液体,因轴件2和搅拌件3均中空且连通,使得高压流体迅速进入搅拌件3的内腔,而搅拌件3朝向罐体1内壁的一端具有第一气口31,使得高压流体通过第一气口31冲向罐体1的内壁;启动驱动单元5,使得驱动单元5能够带动轴件2和搅拌件3在罐体1内高速旋转,进而使得高压流体能够沿周向对罐体1的内壁进行冲击,启动升降平台4,使其带动驱动单元5、轴件2和搅拌件3相对罐体1发生沿竖直方向的位移,从而能够使得高压流体能够对罐体1的内壁进行完全冲击,以此对罐体1的内壁进行清洁;

在需要搅拌罐体1内的物料时,启动驱动单元5,即可使其带动轴件2在罐体1内高速旋转,进而使得沿径向延伸在轴件2上的搅拌件3能够对罐体1内的物料进行搅拌,以此实现对物料的搅拌功能。

罐体1的顶端开口且设置有密封盖11,升降单元包括升降板41和滑台气缸42,升降板41水平地设置在罐体1的顶端,滑台气缸42设置在罐体1的两侧,滑台气缸42的工作端与升降板41的底端固定连接,驱动单元5包括电机,电机设置在升降板41上,轴件2的顶端依次贯穿密封盖11和升降板41后与电机的输出轴传动连接;通过启动滑台气缸42,能够使得工作端带动升降板41在罐体1的顶端沿竖直方向升降,进而能够带动轴件2和搅拌件3在罐体1的内腔中升降,以便于高压流体对罐体1的内壁进行完全清理。

本发明通过在轴件2和搅拌件3中设置可用高压流体通过的通道,可在罐体1的外侧向通道中注入高压流体,使得在轴件2和搅拌件3高速旋转和升降的状态下,高压流体能够对罐体1的内壁进行冲击清洁,解决了罐体1的内壁可能会因刮花而被物料侵蚀的问题,且清理效率高。

如图3所示,所述搅拌件3的底端设置有开口朝下的第二气口32。

高压流体通过第一气口31对罐体1的内壁进行冲击,使得内壁上附着的物料在高压冲击的作用下,物料会脱离罐体1的内壁,而当罐体1内腔的底端附着有物料时,通过在所述搅拌件3的底端设置开口朝下的第二气口32,使得高压流体同时能够通过第二气口32向下冲击,当搅拌件3靠近罐体1内腔的底端时,高压流体对罐体1内腔的底端的作用力最大,使得搅拌件3在旋转的过程中,高压流体能够对罐体1内腔的底端进行冲击清理,以清除附着的物料,从而实现对罐体1内腔底部的清理。

如图3所示,所述第一气口31和第二气口32均自搅拌件3的内腔向其外侧扩张以形成扁平状扩口通道。

当第一气口31自搅拌件3的内腔向其外侧扩张后,高压流体通过第一气口31对罐体1的内壁进行冲击,因第一气口31为扁平状扩口通道,即当搅拌件3旋转时,高压流体呈水幕状被喷出,进而冲击罐体1的内壁,从而提高搅拌件3在旋转一周后高压流体与罐体1内壁的接触面积。

当第二气口32自搅拌件3的内腔向外侧扩张后,高压流体通过第二气口32对罐体1内腔的底端进行冲击,因第二气口32为扁平状扩口通道,即在搅拌件3靠近罐体1内腔的底端旋转时,高压流体呈水幕状被喷出,进而冲击罐体1内腔的底端,从而提高搅拌件3在旋转一周后高压流体与罐体1内腔底端的接触面积。

如图3所示,第一气口31和第二气口32处均设置有单向流通件6。

当在搅拌件3上开设第一气口31和第二气口32时,罐体1中的物料极易通过第一气口31和第二气口32进入到搅拌件3的内腔,进而会进入轴件2的内腔,从而会堵塞搅拌件3和轴件2的内腔,通过在第一气口31和第二气口32处设置单向流通件6,使得高压流体能够通过单向流通件6对罐体1的内壁和底端形成冲击,同时在搅拌罐搅拌物料时,物料无法通过单向流通件6进入搅拌件3和轴件2的内腔,从而确保高压流体能够在搅拌件3和轴件2中正常的流通。

单向流通件6包括第一弹性片61和第二弹性片62,第一弹性片61和第二弹性片62互成夹角地设置在第一气口31的相对侧,第一弹性片61和第二弹性片62的外侧相互抵接,第一弹性片61和第二弹性片62的锐角朝向搅拌件3的内腔,使得高压流体以从搅拌件3的内腔冲击第一弹性片61和第二弹性片62而使其变形以打开第一气口31,而在搅拌罐搅拌物料时,物料无法使得第一弹性片61和第二弹性片62向搅拌件3的内腔弯曲而打开第一气口31,进而能够防止物料进入搅拌件3中;

同理,第二气口32的相对侧同样设置有第一弹性片61和第二弹性片62,能够防止搅拌时物料进入搅拌件3中,同时高压流体能够通过第二气口32。

如图3和图6所示,所述搅拌件3有两个,两个搅拌件3沿轴件2的径向面对称地设置在轴件2上。

搅拌杆至少有两个,搅拌杆沿周向均匀地布置在轴件2上,使得轴件2在旋转时,轴件2所受搅拌杆的离心力均匀,以防止单个搅拌杆对轴件2的离心力过大而导致轴件2因单侧受力而完全变形。

其中,搅拌件3靠近轴件2的底端,使得在搅拌件3升降以对罐体1的内壁进行清洁时,第一气口31能够尽量的靠近罐体1内壁的底端,以此提高清洁效果。

如图3所示,搅拌罐还包括用于刮除搅拌件3外表面物料的刮料单元7,所述刮料单元7包括设置在轴件2中的驱动部71,以及套设在搅拌件3上并沿其长度方向延伸的执行部72,流体自轴件2的顶端进入轴件2后通过驱动部71引导执行部72自搅拌件3的一端移动至搅拌件3的另一端再进入搅拌件3的内腔。

其中,因搅拌件3横向搅拌物料,搅拌件3的表面同样会附着有物料,需要对其进行清理,从轴件2的顶端向其内通入高压流体后,高压流体通过驱动部71引导执行部72自搅拌件3的一端移动至搅拌件3的另一端,因执行部72套设在搅拌件3上,即执行部72可在搅拌件3上沿其长度方向滑动,执行部72的内口与搅拌件3的外表面间隙配合,进而能够确保执行部72在滑动的同时,执行部72的内口能够将搅拌件3表面附着的物料刮除。

F=mω^2r。式中,F离心力,m为物体的质量,ω为物体圆周运动的角速度,r为物体圆周运动的半径,即离心力与半径成正比,搅拌件3上附着的物料被执行部72推至搅拌件3的一端,附着的物料逐渐远离轴件2的轴心,进而使得附着的物料与轴件2的距离逐渐增大,且刮下的物料聚集在一起成团,物料所受的离心力逐渐增大,会使得附着的物料被甩出而脱离搅拌件3,从而完成对搅拌件3的清洁。

本申请通过刮料单元7能够在高压流体的作用下引导执行部72将搅拌件3上附着的物料刮离轴件2的轴心,从而使得轴件2在旋转时,聚集成团的物料能够被甩离搅拌件3,从而完成对搅拌件3的清理。

如图4所示,所述驱动部71包括同轴滑动地设置在轴件2中的滑动件711,所述滑动件711上设置有沿竖直方向贯穿的压力阀口712,所述压力阀口712的顶端通过第一柔性管715与轴件2的顶端开口连通,所述压力窄口的底端通过第二柔性管716与搅拌件3的内腔连通,所述压力阀口712超过预设值后连通第一柔性管715和第二柔性管716,所述轴件2上设置有沿其轴向延伸的滑槽21,所述驱动部71还包括贯穿滑槽21并与执行部72和滑动件711转动连接的连杆件717。

其中,压力阀口712的内径自上向下逐渐增大,压力阀口712的底端设置有限位筒714,限位筒714的底端与第二柔性管716的顶端连通,压力阀口712中设置有滚珠712,滚珠712可在压力阀口712中滑动且无法脱离压力阀口712,压力阀口712中还设置有塔簧713,塔簧713设置在滚珠712和限位筒714之间,滚珠712弹性抵接在压力阀口712的内壁。

第一柔性管715和第二柔性管716为可伸缩的长管,例如波纹管,当从轴件2的顶端向第一柔性管715中注入高压流体后,因第一柔性管715可伸缩,使得第一柔性管715伸长,并推动滑动件711在轴件2内滑动,因滑动件711和执行部72之间通过连杆件717传动连接,使得滑动件711向下移动的同时,连杆件717引导执行部72在搅拌件3上滑动,从而刮除搅拌件3表面的物料,当滑动块移动至轴件2内腔的底端时,高压流体对滚珠712施加的压力大于塔簧713的弹力时,滚珠712脱离压力阀口712的锥面,使得压力阀口712的顶端和底端连通,进而使得高压流体通过压力阀口712流入到第二柔性管716中,进而再进入搅拌件3的内腔,通过第一气口31对罐体1的内壁进行冲击;

其中预设值为使得塔簧713压缩所需的力,第一柔性管715伸长的同时,第二柔性管716被压缩。

搅拌件3包括沿轴件2径向面对称的第一板体33和第二板体34,第一板体33和第二板体34的对称面设置有沿其长度方向延伸的第三通道35,第三通道35与轴件2连通,第一板体33和第二板体34的一端沿径向延伸至轴件2的内腔,搅拌罐还包括连接塞8和连接栓9,轴件2的底端开口,连接塞8同轴地设置在轴件2的底端开口处,连接塞8向上延伸至第一板体33和第二板体34之间,连接栓9贯穿轴件2并与第一板体33、连接塞8和第二板体34固定连接。

搅拌件3内具有沿其长度方向延伸的第三通道35,连接塞8上设置有相互垂直且连通的第一通道81和第二通道82,第一通道81的顶端与第二柔性管716的底端连通,第二通道82上与第三通道35连通,第一气口31和第二气口32与第三通道35连通。

如图4所示,所述滑动件711的顶端和轴件2的顶端开口之间还设置有弹性拉力件718。

通过在滑动件711的的顶端和轴件2的顶端开口之间设置弹性拉力件718,弹性拉力件718包括但不限于拉簧和橡胶带,通过弹力拉力带能够确保在不注入高压流体时,滑动件711始终远离轴件2的顶端,进而使得执行部72靠近轴件2,以便于在通入高压流体时,执行部72能够自搅拌件3靠近轴件2的一端滑动至另一端,从而能够将物料从搅拌件3上的物料刮除并远离轴件2,以便于物料被甩离搅拌件3。

如图10和图11所示,所述执行部72贴近轴件2时,所述连杆件717封闭滑槽21。

所述轴件2上设置有用于容纳执行部72的容纳槽22,所述执行部72位于容纳槽22内时,所述连杆件717封闭滑槽21,进而能够使得搅拌件3在搅拌物料时,物料无法通过滑槽21进入到轴件2内,同时确保连杆件717能够通过滑槽21在轴件2上滑动以引导执行部72中搅拌件3上刮料,滑槽21沿轴件2的轴向延伸,滑槽21与搅拌件3的数量相同。

一种具备自动清洁功能的油墨生产用搅拌罐的实施方法,包括以下步骤:

步骤一,启动升降平台4,使得轴件2和搅拌件3在罐体1中上下往复地移动;即启动滑台气缸42,使得升降板41带动驱动单元5上、轴件2和搅拌件3相对罐体1上下移动;

步骤二,向轴件2的顶端开口通入高压流体,高压流体通过驱动部71引导执行部72在搅拌件3上滑动以刮除搅拌件3上附着的物料后进入搅拌件3的内腔;高压流体推动滑动件711以通过连杆件717带动执行部72在搅拌件3上滑动,高压流体通过压力阀口712后进入搅拌件3的内腔;

步骤三,启动驱动单元5,使得轴件2和搅拌件3在罐体1中旋转,并使得高压流体沿轴件2的径向从搅拌件3的端口中喷出,高压流体沿径向对罐体1的内壁进行冲击清洁。同时高压流体通过第二气口32能够对罐体1内腔的底端进行冲击。

以上实施例仅表达了本发明的一种或几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

- 一种具有自动清洁功能的KTV盒子及自动清洁方法

- 一种印刷油墨自动化生产方法

- 一种具备防误校验功能的集中型馈线自动化方法

- 一种具备自动提醒功能的智能用电管理控制方法

- 一种具有自动清洁镜片功能的眼镜及其使用方法

- 一种具备自动上料功能的油墨生产加工用搅拌装置

- 一种具备自动上料功能的油墨生产加工用搅拌装置