一种粉煤灰-矿渣粉基地聚物混凝土配合比设计方法

文献发布时间:2023-06-19 18:29:06

技术领域

本发明涉及建筑材料领域,尤其涉及一种粉煤灰-矿渣粉基地聚物混凝土配合比设计方法。

背景技术

全世界每年消耗的混凝土用量高达数百亿吨,混凝土仍旧是土木工程领域最大宗的建筑材料之一。每生产1m

地聚物是指碱性激发剂与富含硅铝的原材料反应得到的粘结材料,这一概念由法国学者Davidovits首次提出。在硅铝原材料中添加碱性激发剂后,硅酸盐和铝酸盐开始溶解,溶出的硅酸盐离子和铝酸盐离子在经历扩散、定向和缩聚过程后形成硅氧四面单体[SiO

地聚物混凝土具有早期强度高、耐高温、耐硫酸盐侵蚀和干燥收缩小等优点,在制作超高强材料、防火材料和工程修复材料等众多领域具有广阔的应用前景。尽管地聚物混凝土具有如此多的优点和广阔的前景,但其整体仍处于实验室研究阶段,还未广泛应用到实际工程当中。目前,严重限制地聚物混凝土发展和应用的一个问题就是,关于地聚物混凝土的配合比设计方法仍旧有限。地聚物混凝土的性能受多种因素影响,例如NaOH摩尔浓度、水玻璃的模数、养护温度、养护龄期、用水量、硅铝原料的类型、搅拌方法和搅拌时间等,这些因素使得地聚物混凝土的配合比过程变得十分复杂。国内外学者和工程技术人员在制备地聚物混凝土方面开展了大量研究工作,同时使用了多种硅铝原材料,如粉煤灰、偏高岭土、稻壳灰、赤泥、矿渣粉和尾矿等。然而,用于制备地聚物混凝土的大多数配合比设计都是基于经验的,一方面,配合比未考虑原材料的比重,且骨料用量是固定的,另一方面,这些配合比大多都缺少标准化或规范化的设计流程,未考虑骨料级配和碱性激发剂用量对地聚物混凝土性能的影响,更不能根据预期的力学性能要求进行调整或设计,这也是目前大量专利中地聚物混凝土制备方法的共同问题。因此,提出一种可根据工程需求调节强度且满足工作性能的易于遵循的地聚物配合比设计方法是非常必要的。

此外,若只使用粉煤灰作为硅铝原料来制作地聚物混凝土,必须要采用高温固化的养护方式减少凝结时间,且获得的地聚物混凝土强度较低,对地聚物混凝土的推广使用非常不利。大量研究表明在粉煤灰中添加矿渣粉既能有效缩短凝结时间,又能显著提升抗压强度。此外,对于普通混凝土,混凝土的抗压强度主要由水胶比(水与胶凝材料的质量比)决定,受其他因素影响较小,因而国内外大多数混凝土配合比规范都是根据普通混凝土抗压强度确定水胶比。

发明内容

考虑矿渣粉对地聚物混凝土性能的影响和普通混凝土配合比的理论,以矿渣粉和粉煤灰作为硅铝原料,将氢氧化钠溶液和硅酸钠溶液的混合液作为碱性激发剂,通过建立碱性激发剂与硅铝原料的质量比和水胶比等效关系来调节抗压强度,对骨料级配进行优化,采用绝对体积法计算各组分用量,旨在提出一种可调节抗压强度且满足工作性能的粉煤灰-矿渣粉基地聚物混凝土配合比设计方法。

通过借鉴JGJ55-2011《普通混凝土配合比设计规程》的思路,本发明提出的地聚物混凝土配合比设计方法不仅思路清晰,易于遵循,同时能满足众多工程对材料的强度要求,有利于推广地聚物混凝土的应用,进而替代水泥基混凝土的使用,减少CO

本发明所采取的技术方案:

一种粉煤灰-矿渣粉基地聚物混凝土所使用的原材料由粗骨料、细骨料、粉煤灰、矿渣粉、水、金属氢氧化物溶液、金属硅酸盐溶液和减水剂组成。

一种粉煤灰-矿渣粉基地聚物混凝土配合比设计方法,采用绝对体积法计算各组分用量:

(1)根据工程需求确定地聚物混凝土的抗压强度和坍落度值。

(2)确定碱性激发剂的总用量:碱性激发剂是用于制备地聚物混凝土的所有原材料中最昂贵的成分,为降低地聚物混凝土的生产成本和保证新拌混凝土的工作性,碱性激发剂的单方用量选定为190-210kg。表1给出了两种不同粗骨料最大粒径下碱性激发剂的建议单方用量,其中粗骨料为碎石;具体的碱性激发剂用量根据实际工程中构件类型、使用场合、环境条件和钢筋间距等因素选定新拌混凝土的坍落度后进行确定。需要说明的一点是,表1适用于地聚物混凝土碱胶比(碱性激发剂用量与硅铝原料用量之间的比例)在0.3-0.7的范围;当碱胶比大于等于0.7时,采用下表中碱性激发剂用量制备的地聚物混凝土拌合物坍落度将超过70mm,因为当碱胶比较大时,粉体材料用量少,需水量相应减少,地聚物混凝土拌合物的坍落度随之增加;对于减胶比大于等于0.7的地聚物混凝土,为保证地聚物的强度性能,碱性激发剂的单方用量选定为190kg。

表1两种不同粗骨料最大粒径下碱性激发剂的建议单方用量

(3)确定碱性激发剂中氢氧化钠溶液的摩尔浓度、硅酸钠溶液与氢氧化钠溶液之间的比例:氢氧化钠溶液的摩尔浓度及硅酸钠溶液与氢氧化钠溶液之间的比例对地聚混凝土性能有着重要的影响,且最佳的氢氧化钠溶液的摩尔浓度及硅酸钠溶液与氢氧化钠溶液之间的比例会随着硅铝原料中的化学成分组成而发生变化;因此,所述氢氧化钠溶液的摩尔浓度选定为13-15M,所述硅酸钠溶液的模数为2.9-3.4,硅酸钠溶液与氢氧化钠溶液之间的比例为1.4-1.6;所述硅铝原料的主要氧化物成分的范围为:SiO

(4)确定硅铝原料中矿渣粉和粉煤灰的比例:所述硅铝原料由矿渣粉和低钙粉煤灰组成,其中矿渣粉为S95或S105矿渣粉,其比表面积需大于400m

公式1,c=a·F

式中:c为硅铝原料中某种氧化物成分的百分率,%;a为粉煤灰占硅铝原料的比例;F

优选的,所述矿渣粉用量占硅铝原料的30%,所述粉煤灰用量占硅铝原料的70%;硅铝原料由30%的矿渣粉和70%的粉煤灰组成,此比例下的硅铝原料与碱性激发剂反应有利于提升地聚物混凝土的抗压强度。

(5)确定碱性激发剂用量与硅铝原料用量之间的比例,即碱胶比:模仿JGJ55-2011《普通混凝土配合比设计规程》中混凝土强度受水胶比控制的原理,用碱性激发剂与硅铝原料的比值替代水胶比,通过改变碱性激发剂与硅铝原料的比值确定地聚物混凝土的28d抗压强度,为便于叙述,将碱性激发剂与硅铝原料的比值简称为碱胶比。公式2给出碱胶比与地聚物混凝土28天抗压强度的关系(见图2):

公式2,

公式2的变形式为

式中:f

(6)确定粗细骨料之间的比例:优化粗细骨料级配具有减小骨料间空隙、减少净浆使用量、降低制作成本和增加混凝土强度等作用;为了尽可能地减少粗细骨料之间的空隙,以达到骨料骨架的“最紧密状态”,采用下述步骤对骨料级配进行优化:首先,选取多种粗骨料和细骨料的体积比例,按照选定的比例将粗细骨料混合均匀;然后,将混合后的骨料分三次填满圆柱形测量容器,每次填充后用对混合骨料进行插捣压实,插捣过程中捣棒不要触碰到容器底部和上一层已经捣实的骨料顶面,计算混合后骨料的密度和空隙率,根据密度最大且空隙率最小的原则确定细骨料体积为骨料总体积的r倍,粗骨料体积为骨料总体积的(1-r)倍;总体上,砂率(砂的质量占砂石总质量的百分率)宜控制在33%-45%之间。

(7)确定粉煤灰和矿渣粉两种硅铝原料的用量:硅铝原料总量(由粉煤灰和矿渣粉组成)根据碱胶比和碱性激发剂总量确定,其值由公式3进行计算:

公式3,

式中:m

由步骤(4)可知,粉煤灰占硅铝原料的比例为α,则粉煤灰和矿渣粉的单方用量分别由公式4和公式5进行计算确定:

公式4,m

公式5,m

式中:m

(8)确定碱性激发剂中氢氧化钠溶液和硅酸钠溶液的用量:目前,氢氧化钠溶液和硅酸钠溶液的组合是最常用和被广泛接受的碱性激发剂之一,本发明选取氢氧化钠溶液和硅酸钠溶液的混合液作为碱性激发剂;根据步骤(3),选定硅酸钠溶液与氢氧化钠溶液的比例为β,即硅酸钠溶液与氢氧化钠溶液的用量关系符合公式6和公式7:

公式6,m

公式7,m

式中:m

由公式6和公式7可得公式8:

公式8,m

结合公式7和公式8,氢氧化钠溶液与硅酸钠溶液的单方用量分别由公式9和公式10进行计算:

公式9,m

公式10,m

(9)确定减水剂剂量:与水相比,碱性激发剂更粘稠,在配制过程中添加碱性激发剂会降低地聚物混凝土的工作性,尤其是当碱胶比较低时,地聚物混凝土的工作性比水泥基混凝土的更差;在地聚物混凝土中添加萘系减水剂能有效改善粉煤灰-矿渣粉基地聚物混凝土的工作性;萘系减水剂的剂量是根据减水剂占硅铝原料的百分比确定,当碱胶比为0.3-0.8时,萘系减水剂剂量不宜超过硅铝原料的2.0%,所述萘系减水剂类型为液体型;当减水剂与胶凝材料的质量比为γ,按照公式11计算减水剂的单方剂量:

公式11,m

式中:m

(10)确定粗细骨料的用量:采用绝对体积法进行地聚物混凝土的配合比设计,假设配制的地聚物混凝土总体积为1m

公式12,V

式中:V

参考JGJ55-2011《普通混凝土配合比设计规程》,在未对地聚物混凝土中含气量进行测定时,V

公式13,V

公式14,

式中:ρ

在得到骨料总体积V

公式15,m

式中:m

采用公式16计算粗骨料的单方用量:

公式16,m

式中:m

(11)根据上述步骤(2)-步骤(10)计算地聚物混凝土的各组分用量,首先按照各组分用量将所有固体成分干混均匀,包括粉煤灰、矿渣粉、粗骨料和细骨料,搅拌时间为3分钟,随后加入碱性激发剂,继续搅拌4分钟,最后加入萘系减水剂,并搅拌3分钟,确保搅拌均匀后,对地聚物混凝土拌合物进行测试;首先检验地聚物混凝土拌合物的工作性能,然后将拌合物倒入150mm×150mm×150mm的模具中,对模具进行振捣成型,然后在温度为20±2℃的环境中放置1d后拆模,拆模后将试块放置在温度为20±2℃、湿度为95%的环境中养护28d,然后测试地聚物混凝土试件的28d抗压强度;若满足预期的工作性能和强度要求,则完成地聚物混凝土的制备工作;若不满足预期要求,调整策略为:通过调整减水剂剂量控制地聚物混凝土的工作性能,通过调整碱胶比控制地聚物混凝土的抗压强度。

本发明的有益效果:本发明针对现有技术在配制地聚物混凝土时选择材料的盲目性,通过改变碱激发剂用量和碱胶比的方式来调整地聚物混凝土的工作性与强度性能,依据骨料堆积理论对骨料级配进行优化,提出了一种可根据工程需求调整材料性能的规范化地聚物混凝土配合比设计方法。总体而言,本发明主要具有以下优点:(1)建立了不同坍落度下粗骨料最大粒径与碱性激发剂用量之间的关系,能满足大多数工程对地聚物混凝土工作性的要求;(2)确定了粉煤灰与矿渣粉的合适比例范围,此比例范围下硅铝原料与碱性激发剂的地质聚合反应有利于提高地聚物混凝土的强度,减少碱性激发剂的用量,降低制造成本;(3)粉煤灰与矿渣粉的组合使用允许地聚物混凝土在室温条件下养护,免除了地聚物混凝土的高温养护限制,有利于地聚物混凝土的推广应用;(4)建立了碱胶比与地聚物混凝土抗压强度的关系式,配制强度满足目前大多数工程对混凝土的强度要求,同时弥补了当前难以根据工程需求调节地聚物混凝土强度的空缺;(5)提出的地聚物配合比设计方法总体思路清晰,设计步骤简洁且易于遵循,避免了因反复试配导致的材料、时间和人力等反面的浪费,具有良好的实用性和可操作性。

附图说明

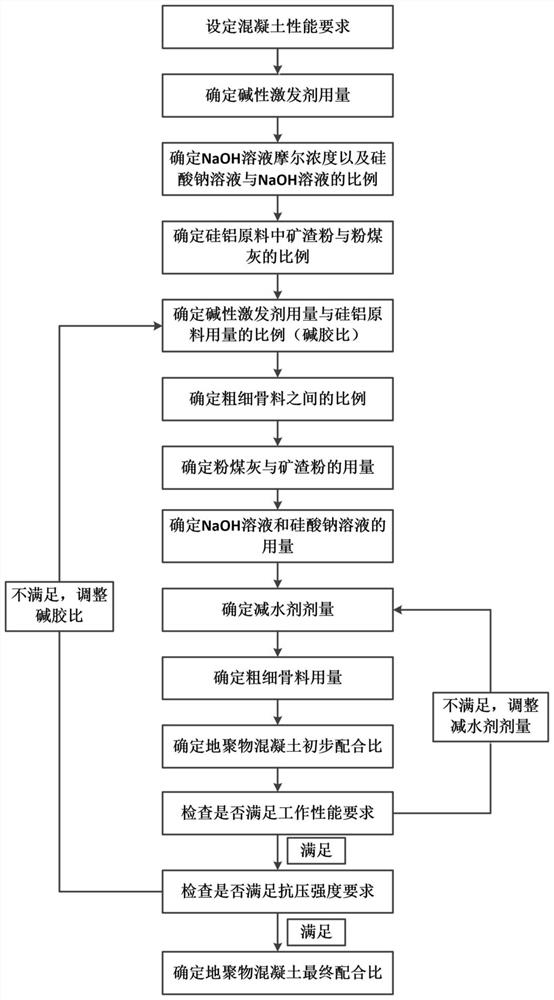

图1为本发明的地聚物混凝土配合比设计流程图。

图2为本发明的碱胶比与地聚物混凝土28天抗压强度的关系。

具体实施方式

下面结合数个实施例对本发明的内容作进一步的详细介绍,首先给出了实施例中所用原材料的情况,所用原材料均可在市场中买到。需要申明的一点是,本发明所给出的范围端点值和任何值都不限于此精确的范围或者值,这些范围或值应该为接近这些范围或值的值。

实施例中所用硅铝原料包括粉煤灰和矿渣粉。粉煤灰为二级F类低钙粉煤灰,其表观密度为2100kg/m

表2粉煤灰与矿渣粉的化学成分组成

碱性激发剂为氢氧化钠溶液与硅酸钠溶液的混合液。其中氢氧化钠溶液是将纯度大于99%的片状氢氧化钠(NaOH)固体添加到去离子水中并进行混合而制得,其摩尔浓度为13M和14M,表观密度为1422kg/m

细骨料为粒径小于4.75mm的普通水洗河砂,细度模数为2.74,表观密度为2612kg/m

外加剂为高效萘系减水剂,是一种棕褐色的粘稠液体,固含量为40%,表观密度为1210kg/m

拌合水为日常用水。

实施例1:本实例以强度等级为C30的地聚物混凝土配合比设计为例,具体实施步骤如下:

(1)确定地聚物混凝土的工作性能和抗压强度等级要求:28d目标抗压强度设定为30MPa,目标坍落度大于100mm。

(2)确定碱性激发剂的总用量:综合考虑制作成本、抗压强度和工作性能,根据发明内容中步骤(2)碱性激发剂的单方用量选定为m

(3)碱性激发剂中氢氧化钠溶液的摩尔浓度选定为14M,硅酸钠溶液与氢氧化钠溶液之间的比例为1.5。

(4)硅铝原料由30%的S95矿渣粉和70%的粉煤灰组成,组合后的硅铝原料中SiO

(5)28d目标抗压强度设定为30MPa,参考JGJ55-2011《普通混凝土配合比设计规程》中相关规定可以计算出地聚物混凝土配制强度为

f

根据公式2的变形式可计算碱胶比结果如下:

公式2,

(6)确定粗骨料之间的比例:根据发明内容中步骤(6),通过混合多种不同比例下的粗细骨料,发现当细骨料体积为骨料总体积的42%,粗骨料体积为骨料总体积的58%时,骨料的堆积密度最大,空隙率最小,此时骨料骨架处于最“紧密状态”,即r=0.42,砂率约为41.2%。

(7)确定粉煤灰和矿渣粉两种硅铝原料的用量。根据公式3确定硅铝原料的单方用量为:

公式3,

由步骤(4)可知,粉煤灰占硅铝原料的比例为70%,则粉煤灰单方用量由公式4进行计算确定:

公式4,m

按公式5确定矿渣粉的单方用量:

公式5,m

(8)确定碱性激发剂中氢氧化钠溶液和硅酸钠溶液的用量:

由步骤(3)可知,硅酸钠溶液与氢氧化钠溶液之间的比例为1.5,即β=1.5,按如下公式9确定氢氧化钠溶液的单方用量为:

公式9,m

按如下公式10确定硅酸钠溶液的单方用量为:

公式10,m

(9)确定减水剂剂量:由发明内容中的步骤(3)可知,当碱胶比大于0.6时,地聚物混凝土拌合物坍落度通常会超过70mm,结合地聚物混凝土拌合物的坍落度试验最终发现,在不添加萘系减水剂的情况下,碱胶比为0.74的地聚物混凝土拌合物具有较大的坍落度值,因此,减水剂与胶凝材料的质量比确定为γ=0;

按如下公式11确定减水剂的单方用量为:

公式11,m

(10)确定粗细骨料的用量:本发明采用绝对体积法对地聚物混凝土的配合比进行设计,计算时配制的地聚物混凝土总体积为1m

公式14,

按如下公式15计算细骨料的单方用量为:

公式15,m

按如下公式16计算粗骨料的单方用量为:

公式16,m

(11)根据上述步骤(2)-步骤(10)计算地聚物混凝土的各组分用量,首先按照各组分用量将所有固体成分(包括粉煤灰、矿渣粉、粗骨料和细骨料)干混均匀,搅拌时间为3分钟,随后加入碱性激发剂,继续搅拌4分钟,最后加入萘系减水剂,并搅拌3分钟,确保搅拌均匀后,对地聚物混凝土拌合物进行测试。首先检验地聚物混凝土拌合物的工作性能,然后将拌合物倒入150mm×150mm×150mm的模具中,对模具进行振捣成型,然后在温度为20±2℃的环境中放置1d后拆模,拆模后将试块放置在温度为20±2℃、湿度为95%的环境中养护28d,然后测试地聚物混凝土试件的28d抗压强度。

实施例2:本实施例以强度等级为C40的地聚物混凝土配合比设计为例,具体实施步骤如下:

(1)确定地聚物混凝土的工作性能和抗压强度等级要求:28d目标抗压强度设定为40MPa,目标坍落度大于45mm。

(2)确定碱性激发剂的总用量:当粗骨料最大粒径为20mm时,依据发明内容中步骤(2),目标坍落度值(45mm)对应的碱性激发剂单方用量为190kg,即碱性激发剂的单方用量为m

(3)碱性激发剂中氢氧化钠溶液的摩尔浓度选定为14M,硅酸钠溶液与氢氧化钠溶液之间的比例为1.5。

(4)优选的,硅铝原料由30%的S95矿渣粉和70%的粉煤灰组成,组合后的硅铝原料中SiO

(5)28d目标抗压强度设定为40MPa,参考JGJ55-2011《普通混凝土配合比设计规程》中相关规定可以计算出地聚物混凝土配制强度为

f

根据公式2的变形式可计算碱胶比结果如下:

公式2,

(6)确定粗骨料之间的比例:根据发明内容中步骤(6),通过混合多种不同比例下的粗细骨料,发现当细骨料体积为骨料总体积的42%,粗骨料体积为骨料总体积的58%时,骨料的堆积密度最大,空隙率最小,此时骨料骨架处于最“紧密状态”,即r=0.42,砂率约为41.2%。

(7)确定粉煤灰和矿渣粉两种硅铝原料的用量。根据公式3确定硅铝原料的单方用量为:

公式3,

由步骤(4)可知,粉煤灰占硅铝原料的比例为70%,则粉煤灰单方用量由公式4进行计算确定:

公式4,m

按公式5确定矿渣粉的单方用量:

公式5,m

(8)确定碱性激发剂中氢氧化钠溶液和硅酸钠溶液的用量:

由步骤(3)可知,硅酸钠溶液与氢氧化钠溶液之间的比例为1.5,即β=1.5,按如下公式9确定氢氧化钠溶液的单方用量为:

公式9,m

按如下公式10确定硅酸钠溶液的单方用量为:

公式10,m

(9)确定减水剂剂量:依据地聚物混凝土拌合物的坍落度试验,可知当萘系减水剂剂量为硅铝原料用量的0.5%时,地聚物混凝土拌合物工作性能良好且强度基本不受影响,因此,减水剂与胶凝材料的质量比确定为γ=0.5%;

按如下公式11确定减水剂的单方用量为:

公式11,m

(10)确定粗细骨料的用量:本发明采用绝对体积法对地聚物混凝土的配合比进行设计,计算时配制的地聚物混凝土总体积为1m

公式14,

按如下公式15计算细骨料的单方用量为:

公式15,m

按如下公式16计算粗骨料的单方用量为:

公式16,m

(11)根据上述步骤(2)-步骤(10)计算地聚物混凝土的各组分用量,首先按照各组分用量将所有固体成分(包括粉煤灰、矿渣粉、粗骨料和细骨料)干混均匀,搅拌时间为3分钟,随后加入碱性激发剂,继续搅拌4分钟,最后加入萘系减水剂,并搅拌3分钟,确保搅拌均匀后,对地聚物混凝土拌合物进行测试。首先检验地聚物混凝土拌合物的工作性能,然后将拌合物倒入150mm×150mm×150mm的模具中,对模具进行振捣成型,然后在温度为20±2℃的环境中放置1d后拆模,拆模后将试块放置在温度为20±2℃、湿度为95%的环境中养护28d,然后测试地聚物混凝土试件的28d抗压强度。

实施例3:本实施例以强度等级为C50的地聚物混凝土配合比设计为例,具体实施步骤如下:

(1)确定地聚物混凝土的工作性能和抗压强度等级要求:28d目标抗压强度设定为50MPa,目标坍落度大于60mm。

(2)确定碱性激发剂的总用量:当粗骨料最大粒径为20mm时,依据发明内容中步骤(2),目标坍落度值(60mm)对应的碱性激发剂单方用量为200kg,即碱性激发剂的单方用量为m

(3)碱性激发剂中氢氧化钠溶液的摩尔浓度选定为14M,硅酸钠溶液与氢氧化钠溶液之间的比例为1.5。

(4)优选的,硅铝原料由30%的S95矿渣粉和70%的粉煤灰组成,组合后的硅铝原料中SiO

(5)28d目标抗压强度设定为50MPa,参考JGJ55-2011《普通混凝土配合比设计规程》中相关规定可以计算出地聚物混凝土配制强度为

f

根据公式2的变形式可计算碱胶比结果如下:

公式2,

(6)确定粗骨料之间的比例:根据发明内容中步骤(6),通过混合多种不同比例下的粗细骨料,发现当细骨料体积为骨料总体积的42%,粗骨料体积为骨料总体积的58%时,骨料的堆积密度最大,空隙率最小,此时骨料骨架处于最“紧密状态”,即r=0.42,砂率约为41.2%。

(7)确定粉煤灰和矿渣粉两种硅铝原料的用量。根据公式3确定硅铝原料的单方用量为:

公式3,

由步骤(4)可知,粉煤灰占硅铝原料的比例为70%,则粉煤灰单方用量由公式4进行计算确定:

公式4,m

按公式5确定矿渣粉的单方用量:

公式5,m

(8)确定碱性激发剂中氢氧化钠溶液和硅酸钠溶液的用量:

由步骤(3)可知,硅酸钠溶液与氢氧化钠溶液之间的比例为1.5,即β=1.5,按如下公式9确定氢氧化钠溶液的单方用量为:

公式9,m

按如下公式10确定硅酸钠溶液的单方用量为:

公式10,m

(9)确定减水剂剂量:依据地聚物混凝土拌合物的坍落度试验,可知当萘系减水剂剂量为硅铝原料用量的1.0%时,地聚物混凝土拌合物坍落度满足要求且强度基本不受影响,因此,减水剂与胶凝材料的质量比确定为γ=1.0%;

按如下公式11确定减水剂的单方用量为:

公式11,m

(10)确定粗细骨料的用量:本发明采用绝对体积法对地聚物混凝土的配合比进行设计,计算时配制的地聚物混凝土总体积为1m

公式14,

按如下公式15计算细骨料的单方用量为:

公式15,m

按如下公式16计算粗骨料的单方用量为:

公式16,m

(11)根据上述步骤(2)-步骤(10)计算地聚物混凝土的各组分用量,首先按照各组分用量将所有固体成分(包括粉煤灰、矿渣粉、粗骨料和细骨料)干混均匀,搅拌时间为3分钟,随后加入碱性激发剂,继续搅拌4分钟,最后加入萘系减水剂,并搅拌3分钟,确保搅拌均匀后,对地聚物混凝土拌合物进行测试;首先检验地聚物混凝土拌合物的工作性能,然后将拌合物倒入150mm×150mm×150mm的模具中,对模具进行振捣成型,然后在温度为20±2℃的环境中放置1d后拆模,拆模后将试块放置在温度为20±2℃、湿度为95%的环境中养护28d,然后测试地聚物混凝土试件的28d抗压强度。

实施例4:本实施例以强度等级为C60的地聚物混凝土配合比设计为例,具体实施步骤如下:

(1)确定地聚物混凝土的工作性能和抗压强度等级要求:28d目标抗压强度设定为60MPa,目标坍落度大于40mm。

(2)确定碱性激发剂的总用量:当粗骨料最大粒径为20mm时,依据发明内容中步骤(2),目标坍落度值(40mm)对应的碱性激发剂单方用量为190kg,即碱性激发剂的单方用量为m

(3)碱性激发剂中氢氧化钠溶液的摩尔浓度选定为14M,硅酸钠溶液与氢氧化钠溶液之间的比例为1.5。

(4)优选的,硅铝原料由30%的S95矿渣粉和70%的粉煤灰组成,组合后的硅铝原料中SiO

(5)28d目标抗压强度设定为60MPa,参考JGJ55-2011《普通混凝土配合比设计规程》中相关规定可以计算出地聚物混凝土配制强度为

f

根据公式2的变形式可计算碱胶比结果如下:

公式2,

(6)确定粗骨料之间的比例:根据发明内容中步骤(6),通过混合多种不同比例下的粗细骨料,发现当细骨料体积为骨料总体积的42%,粗骨料体积为骨料总体积的58%时,骨料的堆积密度最大,空隙率最小,此时骨料骨架处于最“紧密状态”,即r=0.42,砂率约为41.2%。

(7)确定粉煤灰和矿渣粉两种硅铝原料的用量。根据公式3确定硅铝原料的单方用量为:

公式3,

由步骤(4)可知,粉煤灰占硅铝原料的比例为70%,则粉煤灰单方用量由公式4进行计算确定:

公式4,m

按公式5确定矿渣粉的单方用量:

公式5,m

(8)确定碱性激发剂中氢氧化钠溶液和硅酸钠溶液的用量:

由步骤(3)可知,硅酸钠溶液与氢氧化钠溶液之间的比例为1.5,即β=1.5,按如下公式9确定氢氧化钠溶液的单方用量为:

公式9,m

按如下公式10确定硅酸钠溶液的单方用量为:

公式10,m

(9)确定减水剂剂量:依据地聚物混凝土拌合物的坍落度试验,可知当萘系减水剂剂量为硅铝原料用量的1.5%时,地聚物混凝土拌合物坍落度满足要求且强度基本不受影响,因此,减水剂与胶凝材料的质量比确定为γ=1.5%;

按如下公式11确定减水剂的单方用量为:

公式11,m

(10)确定粗细骨料的用量:本发明采用绝对体积法对地聚物混凝土的配合比进行设计,计算时配制的地聚物混凝土总体积为1m

公式14,

按如下公式15计算细骨料的单方用量为:

公式15,m

按如下公式16计算粗骨料的单方用量为:

公式16,m

(11)根据上述步骤(2)-步骤(10)计算地聚物混凝土的各组分用量,首先按照各组分用量将所有固体成分(包括粉煤灰、矿渣粉、粗骨料和细骨料)干混均匀,搅拌时间为3分钟,随后加入碱性激发剂,继续搅拌4分钟,最后加入萘系减水剂,并搅拌3分钟,确保搅拌均匀后,对地聚物混凝土拌合物进行测试。首先检验地聚物混凝土拌合物的工作性能,然后将拌合物倒入150mm×150mm×150mm的模具中,对模具进行振捣成型,然后在温度为20±2℃的环境中放置1d后拆模,拆模后将试块放置在温度为20±2℃、湿度为95%的环境中养护28d,然后测试地聚物混凝土试件的28d抗压强度。

实施例5:本实施例以强度等级为C65的地聚物混凝土配合比设计为例,具体实施步骤如下:

(1)确定地聚物混凝土的工作性能和抗压强度等级要求:28d目标抗压强度设定为65MPa,目标坍落度大于40mm。

(2)确定碱性激发剂的总用量:当粗骨料最大粒径为20mm时,依据发明内容中步骤(2),目标坍落度值(40mm)对应的碱性激发剂单方用量为190kg,即碱性激发剂的单方用量为m

(3)碱性激发剂中氢氧化钠溶液的摩尔浓度选定为14M,硅酸钠溶液与氢氧化钠溶液之间的比例为1.5。

(4)优选的,硅铝原料由30%的S95矿渣粉和70%的粉煤灰组成,组合后的硅铝原料中SiO

(5)28d目标抗压强度设定为65MPa,参考JGJ55-2011《普通混凝土配合比设计规程》中相关规定可以计算出地聚物混凝土配制强度为

f

根据公式2的变形式可计算碱胶比结果如下:

公式2,

(6)确定粗骨料之间的比例:根据发明内容中步骤(6),通过混合多种不同比例下的粗细骨料,发现当细骨料体积为骨料总体积的42%,粗骨料体积为骨料总体积的58%时,骨料的堆积密度最大,空隙率最小,此时骨料骨架处于最“紧密状态”,即r=0.42,砂率约为41.2%。

(7)确定粉煤灰和矿渣粉两种硅铝原料的用量。根据公式3确定硅铝原料的单方用量为:

公式3,

由步骤(4)可知,粉煤灰占硅铝原料的比例为70%,则粉煤灰单方用量由公式4进行计算确定:

公式4,m

按公式5确定矿渣粉的单方用量:

公式5,m

(8)确定碱性激发剂中氢氧化钠溶液和硅酸钠溶液的用量:

由步骤(3)可知,硅酸钠溶液与氢氧化钠溶液之间的比例为1.5,即β=1.5,按如下公式9确定氢氧化钠溶液的单方用量为:

公式9,m

按如下公式10确定硅酸钠溶液的单方用量为:

公式10,m

(9)确定减水剂剂量:依据地聚物混凝土拌合物的坍落度试验,可知当萘系减水剂剂量为硅铝原料用量的1.9%时,地聚物混凝土拌合物坍落度满足要求且强度基本不受影响,因此,减水剂与胶凝材料的质量比确定为γ=1.9%;

按如下公式11确定减水剂的单方用量为:

公式11,m

(10)确定粗细骨料的用量:本发明采用绝对体积法对地聚物混凝土的配合比进行设计,计算时配制的地聚物混凝土总体积为1m

公式14,

按如下公式15计算细骨料的单方用量为:

公式15,m

按如下公式16计算粗骨料的单方用量为:

公式16,m

(11)根据上述步骤(2)-步骤(10)计算地聚物混凝土的各组分用量,首先按照各组分用量将所有固体成分(包括粉煤灰、矿渣粉、粗骨料和细骨料)干混均匀,搅拌时间为3分钟,随后加入碱性激发剂,继续搅拌4分钟,最后加入萘系减水剂,并搅拌3分钟,确保搅拌均匀后,对地聚物混凝土拌合物进行测试。首先检验地聚物混凝土拌合物的工作性能,然后将拌合物倒入150mm×150mm×150mm的模具中,对模具进行振捣成型,然后在温度为20±2℃的环境中放置1d后拆模,拆模后将试块放置在温度为20±2℃、湿度为95%的环境中养护28d,然后测试地聚物混凝土试件的28d抗压强度。

对比例1(以实施例3为基准,仅改变硅铝原料中矿渣粉与粉煤灰的比例):

(1)确定地聚物混凝土的工作性能和抗压强度等级要求:28d目标抗压强度设定为50MPa,目标坍落度大于60mm。

(2)确定碱性激发剂的总用量:当粗骨料最大粒径为20mm时,依据发明内容中步骤(2),目标坍落度值(60mm)对应的碱性激发剂单方用量为200kg,即碱性激发剂的单方用量为m

(3)碱性激发剂中氢氧化钠溶液的摩尔浓度选定为14M,硅酸钠溶液与氢氧化钠溶液之间的比例为1.5。

(4)硅铝原料由20%的S95矿渣粉和80%的粉煤灰组成,组合后的硅铝原料中SiO

(5)28d目标抗压强度设定为50MPa,参考JGJ55-2011《普通混凝土配合比设计规程》中相关规定可以计算出地聚物混凝土配制强度为

f

根据公式2的变形式可计算碱胶比结果如下:

公式2,

(6)确定粗骨料之间的比例:根据发明内容中步骤(6),通过混合多种不同比例下的粗细骨料,发现当细骨料体积为骨料总体积的42%,粗骨料体积为骨料总体积的58%时,骨料的堆积密度最大,空隙率最小,此时骨料骨架处于最“紧密状态”,即r=0.42,砂率约为41.2%。

(7)确定粉煤灰和矿渣粉两种硅铝原料的用量:根据公式3确定硅铝原料的单方用量为:

公式3,

由步骤(4)可知,粉煤灰占硅铝原料的比例为80%,则粉煤灰单方用量由公式4进行计算确定:

公式4,m

按公式5确定矿渣粉的单方用量:

公式5,m

(8)确定碱性激发剂中氢氧化钠溶液和硅酸钠溶液的用量:

由步骤(3)可知,硅酸钠溶液与氢氧化钠溶液之间的比例为1.5,即β=1.5,按如下公式9确定氢氧化钠溶液的单方用量为:

公式9,m

按如下公式10确定硅酸钠溶液的单方用量为:

公式10,m

(9)确定减水剂剂量:依据地聚物混凝土拌合物的坍落度试验,可知当萘系减水剂剂量为硅铝原料用量的1.0%时,地聚物混凝土拌合物坍落度满足要求且强度基本不受影响,因此,减水剂与胶凝材料的质量比确定为γ=1.0%;

按如下公式11确定减水剂的单方用量为:

公式11,m

(10)确定粗细骨料的用量:本发明采用绝对体积法对地聚物混凝土的配合比进行设计,计算时配制的地聚物混凝土总体积为1m

公式14,

按如下公式15计算细骨料的单方用量为:

公式15,m

按如下公式16计算粗骨料的单方用量为:

公式16,m

(11)根据上述步骤(2)-步骤(10)计算地聚物混凝土的各组分用量,首先按照各组分用量将所有固体成分(包括粉煤灰、矿渣粉、粗骨料和细骨料)干混均匀,搅拌时间为3分钟,随后加入碱性激发剂,继续搅拌4分钟,最后加入萘系减水剂,并搅拌3分钟,确保搅拌均匀后,对地聚物混凝土拌合物进行测试;首先检验地聚物混凝土拌合物的工作性能,然后将拌合物倒入150mm×150mm×150mm的模具中,对模具进行振捣成型,然后在温度为20±2℃的环境中放置1d后拆模,拆模后将试块放置在温度为20±2℃、湿度为95%的环境中养护28d,然后测试地聚物混凝土试件的28d抗压强度。

对比例2:相比于实施例3,氢氧化钠溶液的摩尔浓度为13M

根据上述内容,表3给出了实施例1-5和对比例1-2中地聚物混凝土的配合比。

表3实施例1-5和对比例1-2中地聚物混凝土的配合比

实施例和对比例都检验了地聚物混凝土的坍落度值和28d抗压强度,试验结果如表4所示。

表4地聚物混凝土的坍落度和28d抗压强度值

由表4可以看出,实施例1-5中地聚物混凝土的坍落度和28d抗压强度值均满足要求,表明本发明提出地聚物配合比设计方法可以配制出满足不同工作性能和强度性能要求的地聚物混凝土。另外,通过对比实施例3与对比例1可以发现,虽然对比例1中地聚物混凝土的坍落度值比实施例3中的大,满足坍落度目标值,但抗压强度相比实施例下降了10.5MPa,且不满足抗压强度目标值,因此在调整矿渣粉与粉煤灰比例时,不建议超出发明内容中步骤(3)所给出的允许范围。通过实施例3与对比例2可知,降低氢氧化钠的摩尔浓度会增加地聚物混凝土的坍落度值,但会降低地聚物混凝土的28d抗压强度值,不过对比例2中的地聚物混凝土的抗压强度仍旧满足要求,说明在发明内容中给出的范围内调整材料用量是可行的。

需要说明的是,以上所述只是本发明的优选实施例,并不用于限制本发明,对于被领域的工程技术人员而言,本发明可以由各种形式的更改与变化,例如改变设计目标、改变碱性激发剂用量、改变碱性激发剂类型、改变骨料级配类型、改变硅铝原料类型、改变材料用量的范围、改变碱胶比与抗压强度的关系式等变化形式,这些方式均属于本发明常见的变化形式,均应包含在本发明的保护范围之内。