一种微气泡流强化烯烃氢甲酰化的反应装置及应用

文献发布时间:2023-06-19 18:29:06

技术领域

本发明属于烯烃氢甲酰化技术领域,具体涉及一种微气泡流强化烯烃氢甲酰化的反应装置及应用。

背景技术

醛类作为一类重要的化工原料和化工中间体,主要用于生产酸、醇、酮肟和烯醛等中间体,在油漆、橡胶、医药、农药、香料、食品和轻纺助剂等行业具有广泛的用途。近年来,由于有机玻璃及油漆市场需求量的不断增大,导致国内外对醛类产品的需求量呈增长趋势。以烯烃、一氧化碳和氢气为原料,采用贵金属络合物均相催化剂体系的气-液两相合成醛类的过程仍是目前国内外合成醛类的主流工艺。该工艺过程将混合原料气通入含有均相催化剂的醛溶液中,发生氢甲酰化反应,生成醛类产品,经后续气液相分离得到高纯度的醛类产品。

专利文献CN102030622B提供了一种乙烯氢甲酰化合成丙醛的方法。该方法以乙烯、一氧化碳和氢气为原料,采用铑膦络合物催化剂体系,包括合成操作单元、分离回收操作单元和精馏操作单元,其中合成操作单元包括第一合成反应器和第二合成反应器。采用双合成反应器,显著提高了原料气的转化率,也提高了整个合成装置的生产能力。该方法合成的丙醛产品与催化剂分离完全,催化剂浓度低,消耗少;原料回收循环利用,乙烯转化率较高,丙醛含量高。上述技术方案中,采用双合成器,装置结构相对复杂。

专利文献CN102115433B提供了一种乙烯低压羰基合成生产丙醛的方法。该法以乙烯、一氧化碳和氢气为原料,通过乙烯氢甲酰化反应合成丙醛,其特征在于包括合成操作单元和精馏操作单元。合成操作单元包括压缩机、合成反应器、粗丙醛收集槽、气提塔装置;合成反应器采用釜式搅拌反应器,合成反应器和粗丙醛收集槽上方分别设有雾沫分离器且均单独设置。反应温度为78℃~110℃,反应压力为0.8MPa~1.8MPa。原料转化率以乙烯计≥90%,丙醛产品含量≥99.5%。上述技术方案中,反应压力仍较高,且转化率有待进一步提升。

专利文献CN104667977B提供了一种容易工业化的高活性和高选择性的丙烯氢甲酰化制丁醛的非均相催化剂体系及其浆态床反应工艺。该催化剂体系由有机配体聚合物自负载过渡金属的多相催化剂和双齿亚磷酸酯的助催化剂组成,其中有机配体聚合物是通过热溶剂聚合法聚合含有磷和乙烯基的有机配体单体获得的具有多级孔结构的有机配体聚合物。反应器采用浆态床反应器,浆态床反应工艺及装置简单。该技术既具有均相反应的高活性和选择性,又具有多相反应易于分离的优点,实现了多相氢甲酰化反应。上述技术方案中,反应压力较高,且催化剂成本相对较高。

专利文献CN104667976A公开了一种由有机配体聚合物载体负载过渡金属离子多相催化剂的新型多相催化剂以及与之配套的固定鼓泡床反应新工艺,应用于乙烯氢甲酰化制丙醛,可以实现高活性和高选择性的乙烯氢甲酰化制丙醛的固定鼓泡床反应工艺。该固定鼓泡床反应工艺催化剂分离简单,采用产物丙醛或脱盐水作为鼓泡液。该工艺过程的反应温度为70~200℃,反应压力为0.5~20.0MPa,通过汽化来实现强放热反应所释放的大量反应热的移热。上述技术方案中,其采用特定的催化剂,催化剂成本相对较高。

专利文献CN110201611B提供了一种用于烯烃氢甲酰化的三相流反应装置及其操作方法,主要包括反应器、换热器、气体分布器和轴流泵等。该装置将工业上常用的气-液两相氢甲酰化反应器改变为气-液-固三相反应器,并建立了反应溶液的强制外循环,有效促进了反应器内轴向和径向上的温度分布和浓度分布的均一性,并强化了气、液相间的传质过程。通过气-液-固三相循环流化床反应器和换热器的耦合,使原料气转化率和目标产物醛类的选择性显著提高,换热器的总换热系数增大,减小换热面积。上述技术方案中,其通入固体颗粒实现三相反应,额外增加了后续的分离工序。

目前工业反应装置主要采用釜式反应器或鼓泡塔式反应器用于烯烃氢甲酰化反应,生产醛类产品。总的来说,现有技术中烯烃氢甲酰化反应仍存在如下问题:(1)反应压力较高。由于烯烃氢甲酰化反应中氢气和一氧化碳在溶剂(或产物溶液)中溶解量小且溶解速率较慢,通常采用升高压力提高原料气溶解速率,通常在1.8MPa左右。(2)由于烯烃氢甲酰化反应为强放热反应,受反应器类型的限制,反应热容易聚集,反应器在轴向和径向上均存在明显温差,易发生反应器局部飞温显现。(3)通常反应器底部与原料气接触部位温度过高,而此处贵金属络合物催化剂浓度也最高,反应温度不易控制,造成催化剂分解和失活,缩短了催化剂的使用寿命。(4)生成的醛类产品与催化剂分离不完全,易造成催化剂损失。(5)原料转化率不高;且烷烃等副产物含量高,影响目标产物醛类的选择性。

发明内容

针对现有技术存在的不足,本发明的目的在于提供一种微气泡流强化烯烃氢甲酰化的反应装置及应用,结合微气泡技术和微气泡破灭技术,增强反应传质推动力,提高反应转化率和反应选择性,降低反应压力低,应用前景好。

为了实现上述目的,本发明采取如下技术方案:

一种微气泡流强化烯烃氢甲酰化的反应装置,包括微气泡发生器、反应器、微气泡速灭系统,所述反应器的底部与位于所述反应器外的微气泡发生器连接且相互连通;所述反应器的内部从下到上依次设置有微气泡流气液分布器、换热器、除沫器、微液滴捕集器;所述微气泡速灭系统位于反应器的外部,所述反应器位于换热器和除沫器之间的侧壁上开设有与微气泡速灭系统入口相连通的第一开口,所述反应器位于除沫器和微液滴捕集器之间的侧壁上开设有与所述微气泡速灭系统气相出口相连通的第二开口,所述微气泡速灭系统液相出口通过管道与所述微气泡发生器相连通;所述反应器顶部开设的反应器出口通过管道与外部分离系统相连通;

所述微气泡发生器还通过管道分别与合成气进料系统、烯烃进料系统、氮气进料系统相连通。

作为本发明优选的技术方案,反应器的底部与所述微气泡发生器通过法兰连接。

作为本发明优选的技术方案,所述微气泡发生器还通过管道与原料罐相连通。

作为本发明优选的技术方案,所述原料罐与所述微气泡发生器的管道上还设置有原料泵。

作为本发明优选的技术方案,所述微气泡速灭系统与所述微气泡发生器之间的管道上还设置有液体循环泵。

作为本发明优选的技术方案,反应器的高径比为1.5~8:1,优选为3~5:1。

作为本发明优选的技术方案,所述换热器为管壳式换热器。

作为本发明优选的技术方案,所述换热器壳程的一端开口处设置有蒸汽入口和冷却水出口;所述换热器壳程的另一端开口处设置有冷却水入口和冷凝水出口。

作为本发明优选的技术方案,所述换热器的管程入口距离微气泡流气液分布器边缘的距离为20~50cm,优选为30~40cm。

作为本发明优选的技术方案,微气泡发生器内产生的微气泡大小为100~500μm。

作为本发明优选的技术方案,第一开口的高度位于反应器液面以下10~60cm。

作为本发明优选的技术方案,微气泡流气液分布器为倒圆锥形,锥角为100°~150°;所述微气泡流气液分布器上均布有直径5mm的圆形孔,所述圆形孔孔中心间距为10mm并呈正三角排列。

作为本发明优选的技术方案,所述除沫器位于反应器液面以上20~50cm。

作为本发明优选的技术方案,所述除沫器为丝网除沫器,厚度为30~50cm。

作为本发明优选的技术方案,所述微液滴捕集器为伞形结构,由上下两层间隔为10mm的分离板错层构成;上层分离板上均布有长、短对角线分别为3mm、2mm的菱形小孔;下层分离板上开设有长5mm、宽3mm的格栅,所述格栅沿对角线分割且与下层分离板呈90°弯折。

同时,本发明还请求保护上述反应装置在烯烃氢甲酰化反应中的应用。

与现有技术相比,本发明具有如下有益效果:

(1)本发明通过采用微气泡发生器、氢甲酰化反应器和换热器耦合的反应装置,将工业上常见的以气液两相流或气液固三相流状态进行的烯烃氢甲酰化反应,改变为以微气泡流状态进行的氢甲酰化反应;通过此种调整,将传统以压力为传质推动力的烯烃氢甲酰化反应改变为以增大传质面积为传质推动力的氢甲酰化反应,大幅度降低反应器的操作压力,装置反应压力可降低约70%(0.2~0.5MPa,最低低至0.2MPa),显著增强装置的本质安全性。同时,由于原料气和催化剂及溶剂的接触状态发生变化,反应速率显著增加,原料气转化率提高。

(2)本发明将换热器内置于反应器内中下部,可快速移出反应热,避免反应器中下部超温而造成催化剂的分解和失活。

(3)本发明采用微气泡发生器产生微气泡;通过微气泡速灭系统消除微气泡,结构简单、实用,效率高。

附图说明

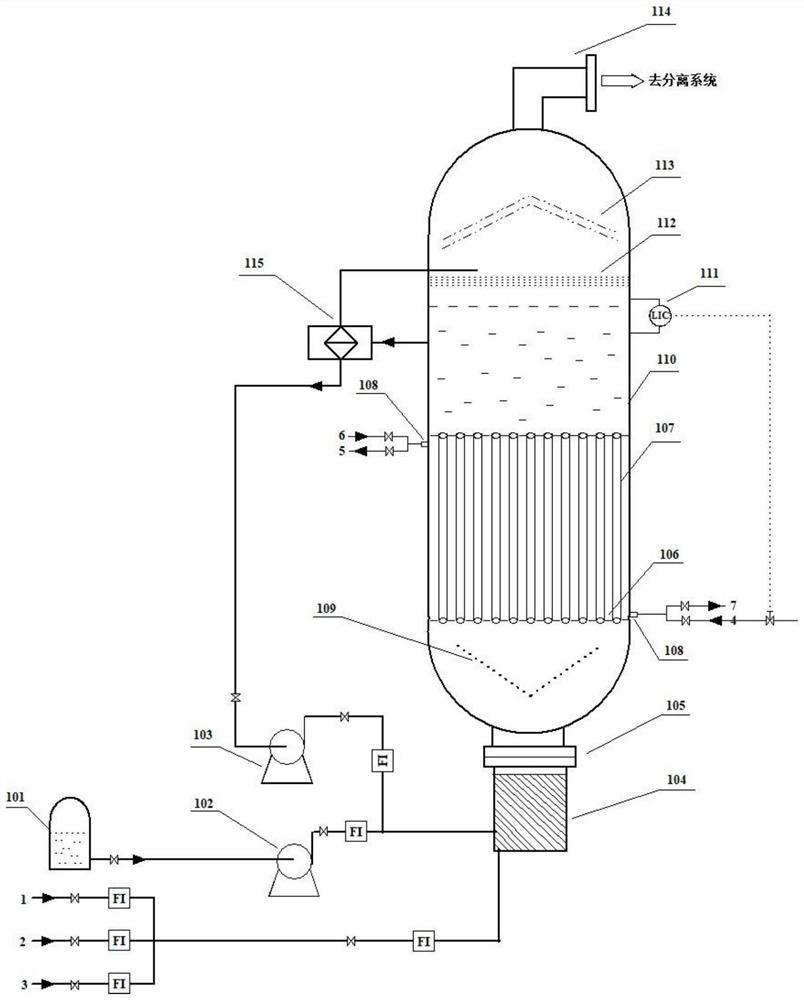

图1为本发明反应装置的结构示意图;

图2为本发明微液滴捕集器上层分离板结构示意图;

图3为本发明微液滴捕集器下层分离板孔分布示意图;

图4为本发明微液滴捕集器下层分离板开孔结构示意图。

其中,1、合成气进料系统;2、烯烃进料系统;3、氮气进料系统;4、冷却水入口;5、冷却水出口;6、蒸汽入口;7、冷凝水出口;101、原料罐;102、原料泵;103、液体循环泵;104、微气泡发生器;105、法兰;106、换热器;107、换热器管程;108、换热器壳程接口;109、微气泡流气液分布器;110、反应器;111、液位显示控制器;112、除沫器;113、微液滴捕集器;114、反应器出口;115、微气泡速灭系统。

具体实施方式

下面将结合本发明实施方式,对本发明实施方式中的技术方案进行清楚、完整地描述,显然,所描述的实施方式仅仅是本发明一部分实施方式,而不是全部的实施方式。基于本发明中的实施方式,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施方式,都属于本发明保护的范围。

同时,需要强调的是,实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

参阅图1~图4,本发明提供一种微气泡流强化烯烃氢甲酰化的反应装置,包括微气泡发生器104、反应器110、微气泡速灭系统115,所述反应器110的底部与位于所述反应器110外的微气泡发生器104连接且相互连通;所述反应器110的内部从下到上依次设置有微气泡流气液分布器109、换热器106、除沫器112、微液滴捕集器113所述微气泡速灭系统115位于反应器110的外部,所述反应器110位于换热器106和除沫器112之间的侧壁上开设有与微气泡速灭系统115入口相连通的第一开口(图中未标示),所述反应器110位于除沫器112和微液滴捕集器113之间的侧壁上开设有与所述微气泡速灭系统115气相出口相连通的第二开口(图中未标示),所述微气泡速灭系统115液相出口通过管道与所述微气泡发生器104相连通;所述反应器110顶部开设的反应器出口114通过管道与外部分离系统相连通;

所述微气泡发生器104还通过管道分别与合成气进料系统1、烯烃进料系统2、氮气进料系统3相连通。

上述技术方案中,微气泡发生器104置于反应器110外,使得通入反应物料的产生微气泡流,微气泡流进入反应器110后,先经过微气泡流气液分布器109的作用,后进入换热器106中加热至反应温度,随后烯烃与合成气在催化剂的作用下生成醛类;反应器110内反应产物一部分经由第一开口进入微气泡速灭系统115中,将微气泡破灭为液相和气相两相,气相经由管线通过第二开口进入反应器110内,液相经由管线循环至微气泡发生器104与原料气混合后进一步参与反应,提高反应器的换热效率;反应生成的醛类到达反应器110上方后,蒸发后经除沫器112进行气液分离,与微气泡速灭系统115来的气相物质汇集,经由反应器110上部的微液滴捕集器113进一步气液分离后,从反应器110上方出口进入后续的分离系统进行处理。

可以理解的是,上述技术方案中,第一开口位于换热器106的上方,且位于除沫器112的下方;第二开口位于除沫器112的上方,且位于微液滴捕集器113的下方。

上述技术方案中,微气泡速灭系统115的作用是实现微气泡破灭为气相和液相,本质上是一个气液分离装置,本实施中并不对其具体结构做限定,其是本领域技术人员所掌握的常规技术手段。例如,其具体使用可以参照现有技术CN214763480U来设置,不同之处在于本发明中无需使用消泡剂,使用到了降压结构、冷却器、气液分离器中一种或多种组合技术;优选地,为降压结构、冷却器、气液分离器三者联用的破灭系统,即选用由文丘里管、冷却器和气液分离器相互依次连通的系统。

在一些实施方式中,反应器110的底部与所述微气泡发生器104通过法兰105连接。如此设置,方便拆卸,便于检修及更换。

在一些实施方式中,所述微气泡发生器104还通过管道与原料罐101相连通。可以理解的是,原料罐101中存储溶剂。

在一些实施方式中,所述原料罐101与所述微气泡发生器104的管道上还设置有原料泵102。

在一些实施方式中,所述微气泡速灭系统115与所述微气泡发生器104之间的管道上还设置有液体循环泵103。

在一些实施方式中,反应器110的高径比为1.5~8:1,优选为3~5:1。可以理解的是,反应器110的具体比例可以根据需要灵活设定。

在一些实施方式中,所述换热器106为管壳式换热器。可以理解的是,换热器106管程内走反应物料,壳程走换热介质;优选地,换热器106为单管程,反应物料从换热器管程107经换热后进入反应器110中;壳程设折流板,强化传热。需要特别强调的是,换热器106的结构形式是本领域非常常见的结构,本发明中并不对其结构形式做具体描述和限定,其是本领域技术人员所能实现的常规技术手段。

在一些实施方式中,所述换热器106壳程的一端开口处设置有蒸汽入口6和冷却水出口5;所述换热器106壳程的另一端开口处设置有冷却水入口4和冷凝水出口7。可以理解的是,在反应初期,合成气与烯烃的反应需要在加热条件下进行,换热器106的壳程内一端通入热介质(蒸汽),即为入口;另一端为热介质换热后的出口,即冷凝水出口;当合成气与烯烃反应一段时间后,需要移走反应热,故换热器106壳程的一端通入冷却水,另一端为冷却水的出口。参阅图1所示,换热器106的壳程,可以通过设置一个换热器壳程接口108,采用两个管路分别走料实现一个开口两股进料,这是本领域的常规设置。

在一些实施方式中,所述换热器106的管程入口距离微气泡流气液分布器109边缘的距离为20~50cm,优选为30~40cm。

在一些实施方式中,微气泡发生器104内产生的微气泡大小为100~500μm。很显然,微气泡发生器104所实现的功能非常常见,本发明中并不对其结构形式做具体描述和限定,其是本领域技术人员所能实现的常规技术手段。

在一些实施方式中,第一开口的高度位于反应器110液面以下10~60cm。

在一些实施方式中,微气泡流气液分布器109为倒圆锥形,锥角为100°~150°;所述微气泡流气液分布器109上均布有直径5mm的圆形孔,所述圆形孔孔中心间距为10mm并呈正三角排列。

在一些实施方式中,所述除沫器112位于反应器110液面以上20~50cm。

在一些实施方式中,所述除沫器112为丝网除沫器,厚度为30~50cm。可以理解的是,丝网除沫器为现有技术,本发明中并不对其结构形式做具体描述和限定,其是本领域技术人员所能实现的常规技术手段。

在一些实施方式中,反应器110内的液位通过液位显示控制器111进行控制;具体来说,反应器110内的液位高度由生产的醛类的蒸发量决定,通过液位计进行显示;醛类的蒸发量通过换热器106入口的冷却水量进行连锁控制。

进一步参阅图2~4,在一些实施方式中,所述微液滴捕集器113为伞形结构,由上下两层间隔为10mm的分离板错层构成;上层分离板上均布有长、短对角线分别为3mm、2mm的菱形小孔;下层分离板上开设有长5mm、宽3mm的格栅,所述格栅沿对角线分割且与下层分离板呈90°弯折。

以下结合具体实施例对本发明的一种微气泡流强化烯烃氢甲酰化的反应装置及应用进一步进行阐述。

实施例1

本具体实施例中,一种微气泡流强化烯烃氢甲酰化的反应装置,包括微气泡发生器104、反应器110、微气泡速灭系统115,所述反应器110的底部与位于所述反应器110外的微气泡发生器104连接且相互连通;所述反应器110的内部从下到上依次设置有微气泡流气液分布器109、换热器106、除沫器112、微液滴捕集器113;所述微气泡速灭系统115位于反应器110的外部,所述反应器110位于换热器106和除沫器112之间的侧壁上开设有与微气泡速灭系统115入口相连通的第一开口,所述反应器110位于除沫器112和微液滴捕集器113之间的侧壁上开设有与所述微气泡速灭系统115气相出口相连通的第二开口,所述微气泡速灭系统115液相出口通过管道与所述微气泡发生器104相连通;所述反应器110顶部开设的反应器出口114通过管道与外部分离系统相连通;

所述微气泡发生器104还通过管道分别与合成气进料系统1、烯烃进料系统2、氮气进料系统3相连通。

本实施例中,反应器110的底部与所述微气泡发生器104通过法兰105连接。

本实施例中,所述微气泡发生器104还通过管道与原料罐101相连通;所述原料罐101与所述微气泡发生器104的管道上还设置有原料泵102;所述微气泡速灭系统115与所述微气泡发生器104之间的管道上还设置有液体循环泵103。

本实施例中,反应器110的高径比为4.375:1。

本实施例中,所述换热器106为管壳式换热器;所述换热器106壳程的一端开口处设置有蒸汽入口6和冷却水出口5;所述换热器106壳程的另一端开口处设置有冷却水入口4和冷凝水出口7。

本实施例中,所述换热器106的管程入口距离微气泡流气液分布器109边缘的距离为35cm。

本实施例中,微气泡流气液分布器109为倒圆锥形,锥角为120°;所述微气泡流气液分布器109上均布有直径5mm的圆形孔,所述圆形孔孔中心间距为10mm并呈正三角排列。

本实施例中,所述除沫器112为丝网除沫器,厚度为40cm。

应用例1

利用实施例1所述装置进行烯烃氢甲酰化的工艺方法,包括如下步骤:

S1、氮气置换至氧含量合格;

S2、向反应器内通入氮气及合成气;其中,氮气流量为80Nm

S3、接着,向反应器内加入丙醛,并加入铑膦络合物催化剂和三苯基膦催化剂配体;其中,铑的浓度为60mg/kg,配体三苯基膦的浓度为1200mg/kg;

S4、当氮气和合成气经微气泡发生器作用形成微气泡后,通过微气泡流气液分布器喷入内置于反应器内的换热器的管程中,调节反应器内的反应压力至0.5MPa,随后开启冷凝分离系统及气体压缩循环系统,使反应系统维持该压力;

S5、待反应器内液位达到设定高度后,开启液体循环泵,对反应器内的液体进行循环;同时,向换热器壳程内通入150℃低压蒸汽,预热反应器内物质温度至80℃;

S6、当反应器达到预设反应温度时,缓慢通入乙烯,并将换热器内通入的蒸汽切换为通入冷却水,移除反应热,通过调节换热器冷却水流量控制反应器温度为85~90℃,随后缓慢增加乙烯气体流量至315~320Nm

S7、待反应结束后,当反应器内的温度不再升高时,逐渐降低冷却水的用量;随后,关闭液体循环泵,并进行氮气置换;

S8、最后,降低反应器的压力,放出反应器内的含催化剂溶液;用氮气密封反应装置,待进行新的反应。

在步骤S6中,待反应系统稳定后,对原料气各组分的流量、出反应系统的气体组成和流量、冷凝分离后液体的流量和组成进行分析,根据分析结果计算得到H

本发明通过上述实施例来说明本发明的技术构思,但本发明并不局限于上述实施例,即不意味着本发明必须依赖上述实施例才能实施。所属技术领域的技术人员应该明了,对本发明的任何改进,对本发明产品个别原料的等效替换及辅助成分的添加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。

- 一种微气泡流强化烯烃氢甲酰化的工艺方法

- 一种用于烯烃氢甲酰化的三相流反应装置及其操作方法