一种热镀锌锌液净化方法

文献发布时间:2023-06-19 18:29:06

技术领域

本发明涉及热镀锌技术领域,特别是涉及一种热镀锌锌液净化方法。

背景技术

热镀锌带钢在汽车、家电、建筑等领域有广泛应用。近年来,热镀锌技术逐渐向高铝、中铝和低铝合金成分体系的镀层转化,有锌铝硅系,锌铝镁系等。为了提高热镀锌产品的耐蚀等综合性能,往往在锌液成分设计时采用添加锶或稀土元素的方法。但添加了锶或稀土元素的锌液中的锌渣具有颗粒小、含量低的特点,沉积在锌液底部的锌渣难以采用传统的抓斗无法抓取,故而多通过配置专用过滤器,将锌液抽至过滤器进行过滤,过滤除锌渣的方式需要配置专用过滤装置,抽取锌液会导致锌液大量浪费增加成本,而且锌渣堵塞在过滤器的滤网网孔中不易清理。

发明内容

本发明所要解决的技术问题是,目前,过滤除锌渣的方式需要配置专用过滤装置,不但导致锌液大量浪费增加成本,而且锌渣堵塞在过滤器的滤网网孔中不易清理。

本发明的热镀锌锌液净化方法,包括以下步骤:

步骤S1、提高锌液温度至第一设定温度,以提高含稀土元素的锌渣的溶解度,并将锌液在所述第一设定温度下保温第一设定时间;使得所述锌渣溶入锌液;

步骤S2、向锌锅中置入接渣盘,将所述接渣盘布置在所述锌锅的底部;

步骤S3、降低所述锌液温度至第二设定温度,以降低所述锌渣在所述锌液中的溶解度,并将所述锌液在所述第二设定温度下保温第二设定时间,使得所述锌渣从所述锌液中析出并沉积至所述接渣盘的盘腔中;

步骤S4、将所述接渣盘从所述锌锅中取出。

作为优选方案,所述步骤S1前包括:

步骤S01、测量所述锌渣在所述锌锅底部的沉积厚度,以确定所述盘腔的深度,并使得所述盘腔的深度大于所述锌渣的沉积厚度。

作为优选方案,所述盘腔的深度与所述锌渣的沉积厚度的比值大于等于1.2且小于等于1.5。

作为优选方案,所述盘腔的侧壁上部设有溢流孔,所述溢流孔至所述盘腔顶部的距离与所述盘腔深度的比值大于等于0.2且小于等于0.5。

作为优选方案,所述第一设定温度大于等于470℃且小于等于485℃;所述第一设定时间大于等于10h。

作为优选方案,所述第二设定温度大于等于445℃且小于等于455℃;所述第二设定时间大于等于36h。

作为优选方案,所述步骤S4中,取出所述接渣盘后,对所述接渣盘进行冷却,待所述接渣盘中的锌渣冷却后,将锌渣从所述接渣盘中倒出。

作为优选方案,所述接渣盘设有多个,各所述接渣盘水平间隔布置在所述锌锅的底部,各所述接渣盘的周侧均间隔连接有多个吊索,各所述吊索远离各所述接渣盘的一端均向上延伸至所述锌液外部并连接在起吊装置上。

作为优选方案,所述起吊装置包括吊梁、吊环、吊绳和卷扬机,各所述接渣盘沿所述吊梁的轴向间隔布置,各所述吊索远离各所述接渣盘的一端均连接在所述吊梁的下端;

所述吊梁上固定有靠近所述吊梁的第一端布置的第一吊耳和靠近所述吊梁的第二端布置的第二吊耳,所述吊绳的一端连接所述第一吊耳,所述吊绳的另一端连接所述第二吊耳,所述吊环连接在所述吊绳的中部,所述卷扬机的卷收绳连接所述吊环。

作为优选方案,相邻的两个所述接渣盘之间的水平间隔距离大于等于100mm且小于等于150mm。

与现有技术相比,本发明的有益效果在于:

本发明的热镀锌锌液净化方法,首先提高锌液温度至第一设定温度,以提高含稀土元素的锌渣的溶解度,并将锌液在第一设定温度下保温第一设定时间;使得锌渣溶入锌液;然后向锌锅中置入接渣盘,将接渣盘布置在锌锅的底部;之后,降低锌液温度至第二设定温度,以降低锌渣在所述锌液中的溶解度,将锌液在第二设定温度下保温第二设定时间,使得锌渣从锌液中析出并沉积至接渣盘的盘腔中;之后将盛有沉积后锌渣的接渣盘从锌锅中取出,从而将锌液中的锌渣去除;因此,本发明的热镀锌锌液净化方法不需要配置专用过滤装置和抽取装置,避免了抽取时的锌液浪费和锌渣堵塞在过滤器的滤网网孔中,特别适用于尺寸小、含量低的锌渣的去除。

附图说明

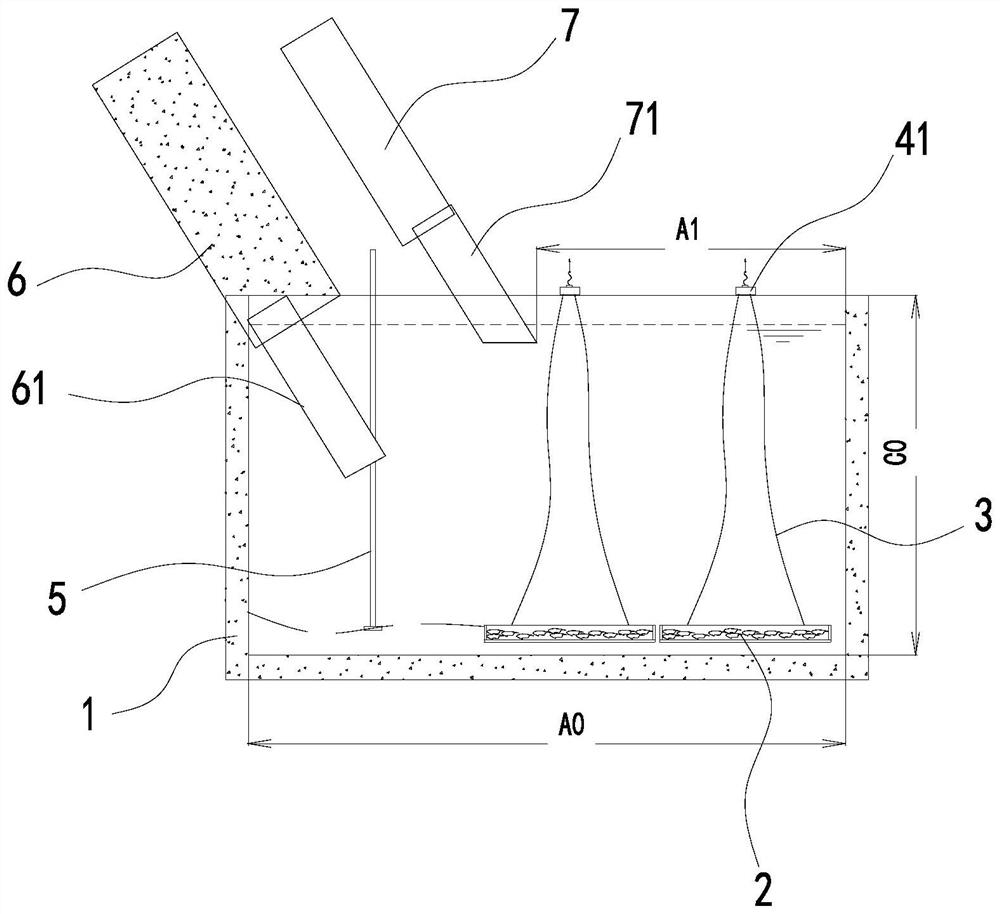

图1为将接渣盘置入锌锅后的主视图;

图2为将接渣盘置入锌锅后的俯视图;

图3为吊装接渣盘的示意图;

图4为接渣盘的截面图;

图5为接渣盘的俯视图;

图中,1、锌锅;2、接渣盘;3、吊索;4、起吊装置;41、吊梁;411、第一吊耳;412、第二吊耳;42、吊环;43、吊绳;5、探杆;6、加锌车;61、锌锭;7、炉篦子;71、炉鼻尖。

具体实施方式

下面结合附图和实施例,对本发明的具体实施方式作进一步详细描述。以下实施例用于说明本发明,但不用来限制本发明的范围。

在本发明的描述中,需要理解的是,术语“上”、“下”、“左”、“右”、“顶”、“底”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。应当理解的是,本发明中采用术语“第一”、“第二”等来描述各种信息,但这些信息不应限于这些术语,这些术语仅用来将同一类型的信息彼此区分开。例如,在不脱离本发明范围的情况下,“第一”信息也可以被称为“第二”信息,类似的,“第二”信息也可以被称为“第一”信息。

如图1至图5所示,本发明热镀锌锌液净化方法的优选实施例,包括以下步骤:

步骤S1、提高锌液温度至第一设定温度,以提高含稀土元素的锌渣的溶解度,并将锌液在第一设定温度下保温第一设定时间;使得锌渣溶入锌液;

步骤S2、向锌锅1中置入接渣盘2,将接渣盘2布置在锌锅1的底部;

步骤S3、降低锌液温度至第二设定温度,以降低锌渣在锌液中的溶解度,并将锌液在第二设定温度下保温第二设定时间,使得锌渣从锌液中析出并沉积至接渣盘2的盘腔中;

步骤S4、将接渣盘2从锌锅1中取出。从而将锌液中的锌渣去除;因此,本发明的热镀锌锌渣去除方法不需要配置专用过滤装置,避免了锌渣堵塞在过滤器的滤网网孔中;而且避免了抽取时大量浪费锌液;对锌液的升温能够通过锌锅本身自带的加热装置实现,使得本实施例的热镀锌锌渣去除方法成本低,易于推广。

其中,步骤S1前包括:

步骤S01、测量锌渣在锌锅1底部的沉积厚度,以确定盘腔的深度,并使得盘腔的深度大于锌渣的沉积厚度。从而使得盘腔的深度足够容纳沉积的锌渣。

具体的,盘腔的深度与锌渣的沉积厚度的比值大于等于1.2且小于等于1.5。从而避免盘腔过深导致盘腔内会储存大量锌液造成浪费,且避免盘腔过浅存在接渣盘容量不够的情况。

进一步地,盘腔的侧壁上部设有溢流孔21,溢流孔21至盘腔顶部的距离与盘腔深度的比值大于等于0.2且小于等于0.5。当盘腔内的锌液到达溢流孔处时,从溢流孔中流出,避免吊出接渣盘2时锌液外溅,减少不含渣锌液的浪费,且避免接渣盘中锌液太满所导致的移动接渣盘时存在的安全隐患。具体的,溢流孔21在接渣盘2的顶部四周均匀分布。

本实施例中,针对锌液中各元素含量为Al含量1.5%、Mg含量1.3%、Sr含量0.01%、稀土含量0.02%,将第一设定温度设定在大于等于470℃且小于等于485℃;将第一设定时间设定在大于等于10h,能够将锌锅1底部的锌渣充分容积在锌液中。

待锌渣充分溶解后,将第二设定温度大于等于445℃且小于等于455℃、第二设定时间大于等于36h,能够使得溶解在锌液中的锌渣充分析出,析出后的锌渣在盘腔中。

具体的,停机前10小时将锌锅1中的锌液温度由455度升温到480度,保持480度的高温10-12小时,停机后在保持锌液高温的工况下,立即组织在锌锅1中放置接渣盘2。其中,接渣盘2设有多个,各接渣盘2水平间隔布置在锌锅1的底部,各接渣盘2的周侧均间隔连接有多个吊索3,各吊索3远离各接渣盘2的一端均向上延伸至锌液外部并连接在起吊装置4上。接渣盘2在锌锅1中的摆放要结合锌锅1内部长度A0、锌锅1内部宽度B0和锌锅1上部敞口长度A1的尺寸进行布置,每个接渣盘2之间的水平间隔100至150mm,避免接渣盘2相互间的粘结。图1和附图2是在锌锅1中摆放二组接渣盘2的示意图,在相互不影响的条件下接渣盘2摆放数量越多越好,不限于这种摆放方式。

将接渣盘2放入锌锅1时,当接渣盘2接触到锌液液面时,采用人工辅助方法使接渣盘2中进入一定量的锌液,以利于接渣盘2下沉到锌锅1的底部。具体的,可采用φ25mm×长3500mm的空心钢管焊接的捞渣勺按压接渣盘2的内部角落部分,并对接渣盘2中舀进部分锌液11。

其中,锌锅1上部敞口长度A1主要受到加锌车6;锌锭61、炉篦子7和炉鼻尖71的影响,采用吊装的方式,能够将接渣盘先从锌锅1上部敞口处向下放入锌锅1中,再向左移动接渣盘2,从而将接渣盘2布置的足够覆盖锌锅1的底部。接渣盘2放置完成后,将锌液的温度下降到450±5度,保持该锌液温度至少36小时,以便锌液中各成份充分反应和含锶或稀土元素的悬浮渣充分沉淀到盘腔中。本实施例中,将锌液保温36小时后从锌锅中吊出接渣装置2。本发明的其他实施例中,能够先将锌锅1移到备用位静置一段时间,比如20天左右后,再将接渣盘2从锌锅1中吊出。取出接渣盘2后,对接渣盘2进行冷却,待接渣盘2中的锌渣冷却后,将锌渣从接渣盘2中倒出。接渣盘2褪锌后可以再次利用。本实施例采用锌锅设备配置的专用行车吊将接渣盘2吊进和吊出。

如图3所示,起吊装置4包括吊梁41、吊环42、吊绳43和卷扬机,各接渣盘2沿吊梁41的轴向间隔布置,各吊索3远离各接渣盘2的一端均连接在吊梁41的下端;吊梁41上固定有靠近吊梁41的第一端布置的第一吊耳411和靠近吊梁41的第二端布置的第二吊耳412,吊绳43的一端连接第一吊耳411,吊绳43的另一端连接第二吊耳412,吊环42连接在吊绳43的中部,卷扬机的卷收绳连接吊环42。具体的,本实施例中,吊环42通过吊绳连接在吊梁41上,多个接渣盘2均通过吊索连接在吊梁41下部。本实施例中,接渣盘2悬挂的总高度C1和锌锅1内部高度C0配合,吊梁41采用15#工字钢制作,同时间隔250mm补焊加强筋满足起重吊具的标准。接渣盘2悬挂的总高度C1=C0-50mm;吊索3的材质和尺寸,不但要考虑耐高温锌液腐蚀的时间,还要考虑接渣盘2和锌锅1底部产生异常粘结的特殊情况,通常选取每根吊索3的承载力相当于接渣盘2的自重和盘腔锌液的总重之和,每只接渣盘2采用四根吊索3,保证安全系数为4左右。本实施例中,每根吊索3的长度为3200mm吊索的承载能力为1吨,吊索的材质为316L不锈钢。吊梁41下部设有多个第一吊耳,第一吊耳连接吊索3,吊梁上端设有两个第二吊耳,第二吊耳连接吊绳,第一吊耳和第二吊耳的布置需要能够保证吊梁41在吊起接渣盘2后保持平衡。第二吊耳距离吊梁41端部的距离B1和锌锅的沟沿宽度相配合,从而使得作业人员站在沟沿上能够脱卸第二吊耳上的吊绳。本发明的其他实施例中,吊环42通过连接架固定连接在所述吊梁41的上端。

本实施例中,每个吊梁41下端均连接3个接渣盘2,第二吊耳距离吊梁41端部的距离B1为500mm;第一吊耳和第二吊耳均采用φ16mm的圆钢制作。盘腔的深度是在锌锅1中通过5测得的底渣厚度的120-150%,接渣盘2的尺寸,一方面考虑耐高温锌液腐蚀和抗热变形的要求,同时考虑减少浮力利于浸入锌液中,且不得对锌液造成二次污染。本实施例中,接渣盘2采用20mm厚度的316L不锈钢板焊接制作,接渣盘长度AA×接渣盘宽度BB×接渣盘高度CC=1500mm×750mm×150mm,并在接渣盘2长度方向两侧焊有四只第三吊耳,用于连接吊索3,第三吊耳采用φ12mm的圆钢制作。

综上,首先提高锌液温度至第一设定温度,以提高含稀土元素的锌渣的溶解度,并将锌液在第一设定温度下保温第一设定时间;使得锌渣溶入锌液;然后向锌锅中置入接渣盘,将接渣盘布置在锌锅的底部;之后,降低锌液温度至第二设定温度,以降低锌渣在锌液中的溶解度,将锌液在第二设定温度下保温第二设定时间,使得锌渣从锌液中析出并沉积至接渣盘的盘腔中;之后将盛有沉积后锌渣的接渣盘从锌锅中取出,从而将锌液中的锌渣去除;因此,本发明的热镀锌锌渣去除方法不需要配置专用过滤装置,避免了锌渣堵塞在过滤器的滤网网孔中;而且,对锌液的升温能够通过锌锅本身自带的加热装置实现,使得本实施例的热镀锌锌渣去除方法成本低,易于推广。

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和替换,这些改进和替换也应视为本发明的保护范围。

- 一种利用锌粉净化渣从湿法炼锌浸出液中富集和开路杂质的方法

- 一种含锡大锌花热镀锌层钢板及镀锌方法

- 热镀锌机组锌锅内的锌液净化装置

- 热镀锌机组锌锅内的锌液净化装置