一种可连续生成包裹固体粉末微球的装置

文献发布时间:2023-06-19 18:29:06

技术领域

本发明涉及医药、材料以及微流控领域,尤其涉及一种可连续生成包裹固体粉末微球的装置。

背景技术

在药物递送领域,水凝胶作为一种新型功能的高分子材料,具有三维空间网络结构和良好的生物相容性。同时有着工艺简单,产品无毒、可生物降解和应用广阔等优点。它能够维持或者释放封装在其中的药物,是良好的药物递送载体。另一方面,在药物递送领域中,药物的靶向输送对于治疗患者的病灶部位非常重要。关于药物的靶向输送有着不少的研究,外部磁场控制和壁面凝胶粘附是目前常见的两种方式,但是对于水凝胶与的靶向控制与输送,实现空间可控定位和释放却比较少见。

针对上述问题所提出的利用磁铁辅助包裹生成水凝胶微球的方法虽然具有磁场可控、自漂浮、逐层释放等优点。但该方法需要手动蘸取液膜并将粉末置于液膜之上、手动称量微量粉末等繁琐困难的人工操作,非常影响其生成微球效率与准确性,并且该方法所生成微球的尺寸、生成速率都是难以调控的,从而不适合进行连续大批量的生产。

因此,一种精确定量,可连续、大通量生成包裹固体粉末微球的装置仍待开发。

发明内容

针对现有技术的不足,本发明提供了一种可连续生成包裹固体粉末微球的装置。通过电机带动勺型结构部件旋转并舀取定量的粉末,再通过传送带输送粉末至微球生成部分,结合电磁铁装置与通过注射泵连续补充的溶液的装置来实现连续自动的生成包裹固体粉末的微球。

本发明的技术方案如下:

一种可连续生成包裹固体粉末微球的装置,包括:溶液补充组件、力生成组件、微球生成组件、粉末添加组件;

所述微球生成组件包括:储液部件、漏斗结构部件、收集容器;所述漏斗结构部件的出口细端朝下,所述储液部件为中空圆柱结构,所述储液部件的底部中心有一与所述漏斗结构部件的出口细端截面大小相同的贯通孔;所述漏斗结构部件的出口细端与所述储液部件固连,且两者的底部之间留有缝隙;所述储液部件与所述漏斗结构部件外壁之间的空间为储液区,所述储液区盛装微球生成溶液;所述储液部件的底部与所述漏斗结构部件的底部之间的缝隙为进液通道;所述收集容器固连在所述储液部件的下方,内部盛装用于形成微球外部壳体的溶液;所述收集容器用于收集包裹固体粉末的液滴,并由所述形成微球外部壳体的溶液将所述液滴交联成包裹固体粉末微球;

所述力生成组件位于所述微球生成组件下方,用于对所述液滴产生向下的力,促进液滴生成;

所述溶液补充组件用于向所述储液区输送微球生成溶液;

所述粉末添加组件用于定时、定量、自动地向所述微球生成组件输送生成微球所需的固体粉末。

进一步地,还包括粉末输送组件,所述粉末输送组件包括传送带;所述传送带的运行终点位于所述漏斗结构部件的上方。

进一步地,所述粉末添加组件包括:勺型结构部件、旋转连接部件、粉末容器、电机;所述旋转连接部件的一侧开设有与所述传送带大小适配的空腔,所述旋转连接部件的另一侧中心开设有与所述电机输出端相适配的盲孔;所述粉末容器安装在所述旋转连接部件的下方,所述粉末容器中装有生成微球所需的固体粉末,所述固体粉末浸没所述勺型结构部件最低位置的勺口,且所述粉末容器不与所述勺型结构部件的运动发生干涉;

所述传送带的运行起点伸入所述旋转连接部件的空腔中,所述电机的输出端插入所述盲孔并与之固连,所述电机的输出端与旋转连接部件同轴,实现所述旋转连接部件与所述电机的输出端同步转动;所述勺型结构部件固连在所述旋转连接部件上,所述勺型结构部件内部为中空管道,所述中空管道与所述旋转连接部件的空腔连通;所述勺型结构部件挖取一定量的粉末后,随着所述旋转连接部件的转动,所述固体粉末通过所述中空管道输送到所述传送带上。

进一步地,所述溶液补充组件包括:注射泵、注射器、毛细管;所述注射器固连在所述注射泵上,所述注射器中装有生成微球所需的溶液,所述毛细管的一端与所述注射器的出口连通,所述毛细管的另一端与所述储液区连通;所述注射器的在所述注射泵的驱动下将所述生成微球所需的溶液从出口输出,经所述毛细管输送到所述储液区。

进一步地,所述力生成组件为电磁铁组件,所述电磁铁组件包括:单片机、连接导线、电磁铁;所述电磁铁固定安装在所述收集容器的下方,所述连接导线的一端与所述单片机连接,所述连接导线的另一端与所述电磁铁连接;所述单片机控制所述电磁铁,使所述电磁铁实现周期通电并产生磁场。

进一步地,所述电磁铁的通电周期需满足以下条件:所述电磁铁的两次通电之间,有且仅有一份所述粉末添加组件输送的生成微球所需的固体粉末全部进入所述微球生成组件中。

进一步地,所述力生成组件为蠕动气泵抽气装置,所述蠕动气泵抽气装置包括:蠕动气泵、软管、支撑台;所述微球生成组件固连在所述支撑台的上方,所述收集容器与所述储液部件连通,并用紫外胶密封,保证气密性;所述软管的一端与所述蠕动气泵连接,所述软管的另一端与所述收集容器固连并与之连通;所述蠕动气泵周期性抽气并产生负压。

进一步地,所述蠕动气泵的抽气周期需满足以下条件:所述蠕动气泵的两次抽气之间,有且仅有一份所述粉末添加组件输送的生成微球所需的固体粉末全部进入所述微球生成组件中。

进一步地,所述储液部件的内壁上轴向固连有2N块肋板,N为正整数,且每块所述肋板的底部与所述储液部件的底部间存在高度相等的缝隙;2N块所述肋板分为轴向长度不等的N对,每对所述肋板的轴向长度相等,且每对所述肋板位于所述储液部件横截面的同一条直径上;

所述漏斗结构部件的出口细端的外壁底部,设置有与所述储液部件的肋板位置一一对应的凹槽,所述凹槽的宽度与所述肋板的尺寸相匹配,其中一对所述凹槽的轴向深度小于所述肋板的轴向长度的最小值,其余所述凹槽的轴向深度大于所述肋板的轴向长度的最大值;

所述储液部件和所述漏斗结构部件通过所述肋板和所述凹槽实现固连,所述储液部件的每块肋板都能插入所述漏斗结构部件的凹槽中,分别将不同轴向长度的肋板插入轴向深度最小的凹槽中,可以得到N种不同高度的缝隙。

本发明的有益效果是:

(1)本发明通过溶液补充组件、力生成组件、微球生成组件、粉末添加组件,实现整个固体粉末微球生成过程的自动化,并在一定范围内实现固体粉末微球尺寸及其生成速率的改变。

(2)本发明通过改变力生成组件的力生成周期,并且同步改变粉末添加组件的输送固体粉末周期以及溶液补充组件补充微球生成溶液的速率,来改变微球的生成速率。

附图说明

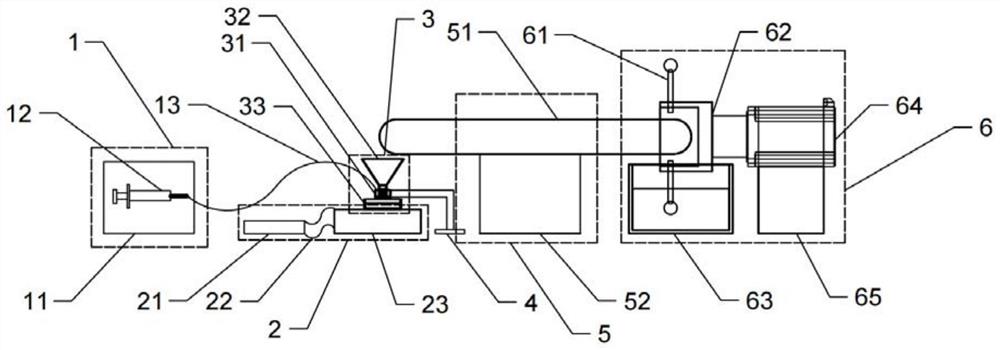

图1是本发明一种可连续生成包裹固体粉末微球的装置图。

图2是漏斗结构部件与储液部件的结构图,其中(a)是漏斗结构部件与储液部件的轴测剖面图,(b)是漏斗结构部件与储液部件的轴测图。

图3是储液部件的结构示意图,其中(a)是储液部件的轴测剖面图的主视图,(b)是储液部件的轴测剖面图的侧视图,(c)是储液部件的轴测剖面图的俯视图,(d)是储液部件的轴测剖面图。

图4是旋转连接部件的结构图,其中(a)是旋转连接部件的轴测图,(b)是旋转连接部件的轴测剖面图。

图5是本发明微球的生成过程示意图。

图6是用蠕动泵替代电磁铁装置的另一种可连续生成包裹固体粉末微球的装置图。

图7是用图1所示装置生成的固体粉末微球的实验图。

图8是用图1所示装置生成的固体粉末微球尺寸分布图。

图中,溶液补充组件1、注射泵11、注射器12、毛细管13、电磁铁组件2、单片机21、连接导线22、电磁铁23、蠕动气泵24、软管25、微球生成组件3、储液部件31、储液区311、进液通道312、漏斗结构部件32、收集容器33、支撑台34、支撑连接件4、粉末输送组件5、传送带51、传送带支撑部件52、粉末添加组件6、勺型结构部件61、中空管道611、旋转连接部件62、盲孔621、空腔622、粉末容器63、电机64、电机支撑部件65。

具体实施方式

下面根据附图和优选实施例详细描述本发明,本发明的目的和效果将变得更加明白,以下结合附图和实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

如图1所示,一种可连续生成包裹固体粉末微球的装置,包括:溶液补充组件1、电磁铁组件2、微球生成组件3、支撑连接件4、粉末输送组件5、粉末添加组件6。

溶液补充组件1包括:注射泵11、注射器12、毛细管13。注射器12固定安装在注射泵11上,注射器12中装有微球生成溶液,注射器12的活塞在注射泵11的推动下做轴向运动,将补充溶液从出口输出;毛细管13的一端与注射器12的出口连通,毛细管13的另一端与微球生成组件3连通。

电磁铁组件2包括:单片机21、连接导线22、电磁铁23。连接导线22的一端与单片机21连接,连接导线22的另一端与电磁铁23连接。单片机21生成周期性信号,用于控制通电时刻,通过连接导线22把信号传递给电磁铁23,使电磁铁23实现一个周期通电一次并产生一次磁场。改变单片机21生成的周期性信号,能在一定范围内改变磁场产生的周期,进而改变微球的生成速率。

微球生成组件3安装在电磁铁23上方。如图2和图3所示,微球生成组件3包括:储液部件31、漏斗结构部件32、收集容器33。储液部件31为类似培养皿的中空圆柱结构,其底部中心有一与漏斗结构部件32的出口细端横截面大小相同的贯通孔;储液部件31内壁上周向均匀固连有6块肋板,且每块肋板底部与储液部件31的底部间存在高度相等的缝隙。6块肋板分为轴向长度不等的三对,每对肋板的轴向长度相等,且每对肋板位于储液部件31横截面的同一条直径上。

漏斗结构部件32的出口细端朝下,该出口细端为空心圆柱结构,其外壁底部设置有3对与储液部件31的肋板位置一一对应的凹槽,凹槽宽度与储液部件31的肋板的尺寸相匹配,其中2对凹槽的轴向深度略大于储液部件31的肋板的轴向长度的最大值,另一对凹槽的轴向深度略小于储液部件31的肋板的轴向长度的最小值。储液部件31的每块肋板能插入漏斗结构部件32的凹槽中,分别将不同轴向长度的肋板插入轴向深度最小的凹槽中,可以得到3种不同高度的缝隙。本实施例中选取3对肋板的轴向长度分别为8.55cm、8.85cm、9.25cm,3对凹槽的轴向深度分别为8.25cm、9.5cm、9.5cm,分别用3对肋板对准深度为8.25cm的凹槽时,可以得到宽度分别为0.3cm、0.6cm、1cm的缝隙。由于不同溶液的张力和黏度是不同的,设置不同的缝隙宽度,能够根据具体的溶液来选择合适的缝隙进行液膜的补充。如果在一定的张力黏度下缝隙太窄,则会导致溶液无法从四周向中间补充,此时可以增大缝隙的间距;如果缝隙太宽,则会导致溶液补充太快影响液膜的稳定,此时则需要减小缝隙的间距。

储液部件31和漏斗结构部件32通过肋板和凹槽实现固连,且两者的底部之间留有缝隙。储液部件31与漏斗结构部件32外壁之间的空间为储液区311,用于储存微球生成溶液,毛细管13的另一端与储液区311相连通;漏斗结构部件32的底端与储液部件31的底部之间的缝隙为进液通道312。漏斗结构部件32的上方广口端用于接取固体粉末。收集容器33安装在漏斗结构部件32和储液部件31的下方,收集容器33内部盛装用于形成微球外部壳体的溶液,收集容器33用于收集包裹固体粉末的液滴,并由形成微球外部壳体的溶液将液滴交联成包裹固体粉末微球。支撑连接件4用于固定储液部件31,使储液部件31和漏斗结构部件32组成的结构悬空在收集容器33的上方。

粉末输送组件5包括传送带51和传送带支撑部件52。传送带51的运行终点位于漏斗结构部件32的上方,传送带支撑部件52用于支撑传送带51。

如图1和4所示,粉末添加组件6包括:勺型结构部件61、旋转连接部件62、粉末容器63、电机64、电机支撑部件65。旋转连接部件62为变截面的圆柱体,一侧开设有空腔622,另一侧中心开设有与电机64输出端相适配的盲孔621;传送带51的运行起点伸入旋转连接部件62的空腔622中,电机64的输出端插入盲孔621并与之固连,使旋转连接部件62与电机64的输出端同步转动;电机支撑部件65安装在电机64的下方,使电机64的输出端与旋转连接部件62同轴。勺型结构部件61周向对称插入旋转连接部件62开有空腔622的部分,勺型结构部件61内部为中空管道611,中空管道611与空腔622连通。粉末容器63安装在旋转连接部件62的下方,粉末容器63中装有固体粉末,保证固体粉末浸没勺型结构部件61最低位置的勺口;勺型结构部件61挖取一定量的粉末后,随着旋转连接部件62的转动,粉末通过中空管道611输送到传送带51上。

运用图1装置制备包裹固体粉末微球的步骤如下:

(1)前期准备阶段。在储液区311内添加微球生成液体(以壳聚糖溶液为例),在注射器12内添加用于补充的壳聚糖溶液;在粉末容器63中添加固体粉末,作为微球粉末的添加源;在收集容器33中添加用于形成微球外部壳体的溶液(以海藻酸钠溶液为例)。调整单片机21生成的周期信号,确定磁场产生周期,并同步改变电机64的转速与注射泵11的补给速率,保证电机64的旋转周期是单片机21控制的磁场产生周期的两倍;调整传送带51的运行速度,保证电磁铁23两次通电之间,有且只有一份勺型结构部件61勺口挖取的所有粉末落入漏斗结构部件32中,并落在液膜上,进而改变微球的生成速率。

(2)勺型结构部件61在电机64的带动下做匀速圆周运动,勺型结构部件61周期性的从粉末容器63中挖取一定量的固体粉末,固体粉末通过中空管道611输送到传送带51上,再通过传送带51输送到漏斗结构部件32中。储液区311内的壳聚糖溶液由于进液通道312的存在,从周围往中间流动,流动的速度形式和溶液的粘度、张力有关,如果粘度张力合适,则储液池周围的液面会逐渐下降到一定液位,由于溶液自身的粘度和张力的原因,此时便不再下降,四周溶液处于平衡状态,形成一层壳聚糖液膜。

(3)如图5所示,单片机21每过一个周期给电磁铁23通电,电磁铁23产生磁场,带有磁性的固体粉末受磁场驱动,带动壳聚糖液膜向下拉伸,进而将固体粉末封装在壳聚糖液膜中,生成微球。完成一次微球生成的操作后,中间的壳聚糖液膜会减少,并且由于壳聚糖液膜形成时候的拉力,会把四周连通的部分壳聚糖溶液带到中间,完成了壳聚糖溶液的补给工作,如此可连续进行微球的生成。

微球落入下方的收集容器33中,微球的壳聚糖溶液层在海藻酸钠溶液中经历溶胶-凝胶转变,交联成壳聚糖凝胶壳和海藻酸钠凝胶壳,其中,壳聚糖凝胶壳包裹固体粉末,海藻酸钠凝胶壳包裹在壳聚糖凝胶壳的外部,得到如图7所示的带有壳聚糖凝胶壳和海藻酸钠凝胶壳的微球。同时,注射泵11带动注射器12的活塞运动,将其中用于补充的壳聚糖溶液通过毛细管13注入储液区311中。

(4)在收集容器33中收集到一定数量的微球,用显微镜观察并测量这些微球的尺寸,得到其粉末内核、壳聚糖与海藻酸钠外壳的尺寸的大小和分布范围。

如图6所示,本发明提供的可连续生成包裹固体粉末微球的装置还可以用蠕动气泵抽气装置替换电磁铁组件2。在图1的基础上,去掉电磁铁组件2,替换为蠕动气泵24、软管25、支撑台34。微球生成组件3固定安装在支撑台34上方;软管25的一端与蠕动气泵24连接,另一端与收集容器33连通并用紫外胶密封。收集容器33与储液部件31通过紫外胶密封,保证气密性。蠕动气泵24一个周期产生一次负压,进而促进微球的生成。

运用图6装置制备包裹固体粉末微球的步骤如下:

(1)前期准备阶段。在储液区311内添加微球生成液体(以壳聚糖溶液为例),在注射器12内添加用于补充的壳聚糖溶液;在粉末容器63中添加固体粉末,作为为求粉末的添加源;在收集容器33中添加用于形成微球外部壳体的溶液(以海藻酸钠溶液为例)。设定蠕动气泵24的流量调节速度,确定蠕动气泵24的抽气周期,并同步改变电机64的转速与注射泵11的补给速率,保证电机64的旋转周期是蠕动气泵24的抽气周期的两倍;调整传送带51的运行速度,保证蠕动气泵24两次抽气之间,有且只有一个勺型结构部件61勺口挖取的所有粉末落入漏斗结构部件32中,进而改变微球的生成速率。

(2)与上述运用图1装置制备包裹固体粉末微球的步骤(2)相同。

(3)如图5所示,每隔一个周期,蠕动气泵24进行一段时间的抽气,使收集容器33内部处于负压,而固体粉末所在的液膜上侧为常压,由于压力的关系,液膜会被向下吹起一个内含固体粉末的气泡;此时液膜上下侧空间连通,使收集容器33内恢复常压。同理,蠕动气泵24每抽一次气,就会产生一个壳聚糖微球。微球落入下方的收集容器33中,微球的壳聚糖溶液层在海藻酸钠溶液中经历溶胶-凝胶转变,交联成壳聚糖凝胶壳和海藻酸钠凝胶壳,得到带有壳聚糖凝胶壳和海藻酸钠凝胶壳的微球。同时,注射泵11带动注射器12的活塞运动,将其中用于补充的壳聚糖溶液通过毛细管13注入储液区311中。

(4)与上述运用图1装置制备包裹固体粉末微球的步骤(4)相同。

本发明通过同步改变电机64的转速、传送带51的运行速度、注射泵11的注射流量、单片机21控制的通电周期或蠕动气泵24控制的抽气周期,改变微球生成的速率。由于本发明的勺型结构部件61是通过3D打印获得的,因此能方便快捷地得到想要容积的勺口,通过改变勺型结构部件61勺口的容积,改变生成微球的大小。

下面将通过几个实施例来具体说明本发明。

实施例一:

采用如图1所示的可连续生成包裹固体粉末微球的装置生成微球,微球的生成方法如下:

(1)参数条件:将壳聚糖溶于醋酸溶液中,加入月桂醇硫酸钠、氯化钙,充分搅拌,配置含2.0wt%壳聚糖、10wt%月桂醇硫酸钠、0.25M氯化钙的壳聚糖溶液,用0.1M的氢氧化钾调节pH值至6.0;将壳聚糖溶液添加在储液区311和注射器12中。将海藻酸钠溶于去离子水中搅拌均匀,配置4.0wt%海藻酸钠溶液,用0.1M的氢氧化钾调节pH值至10.0;海藻酸钠溶液用收集容器33装盛放置在电磁铁23的上方。选择碳酸钙粉末(75%质量分数)和磁性四氧化三铁纳米颗粒(25%质量分数)的作为实验粉末。

设定电机64旋转周期为2s,单片机21通电周期1s,传送带51运行速度10m/min,注射泵11注射速度10ml/min,勺型结构部件61的勺口为半球型,半径为5mm。

(2)实验过程:

将储液部件31的下表面蘸取壳聚糖溶液,形成一层壳聚糖液膜;储液区311内的壳聚糖溶液由于进液通道312的存在,从周围往中间流动,流动的速度形式和溶液的粘度、张力有关,当粘度张力合适时,储液区311内的液面会逐渐下降到一定液位,由于溶液自身的粘度和张力的原因,此时便不再下降,四周溶液处于平衡状态。此时的壳聚糖液膜为可以持续补充的壳聚糖液膜。

勺型结构部件61在电机64的带动下做匀速圆周运动,勺型结构部件61周期性的从粉末容器63中挖取一定量的固体粉末,固体粉末通过中空管道611输送到传送带51上,再通过传送带51输送到漏斗结构部件32中,作为微球粉末的添加源。

单片机21每过一个通电周期给电磁铁23通电,电磁铁23产生磁场,带有磁性的固体粉末受磁场驱动,带动壳聚糖液膜向下拉伸,进而将固体粉末封装在壳聚糖液膜中,生成微球。微球落入下方的收集容器33中,微球的壳聚糖溶液层在海藻酸钠溶液中经历溶胶-凝胶转变,交联成壳聚糖凝胶壳;而海藻酸钠溶液遇到壳聚糖溶液中的钙离子,也会经历溶胶-凝胶转变,在壳聚糖凝胶壳外面形成一层海藻酸钠凝胶壳体,得到如图7所示的带有壳聚糖外壳和海藻酸钠外壳的微球。同时,注射泵11带动注射器12的活塞运动,将其中用于补充的壳聚糖溶液通过毛细管13注入储液区311中。在收集容器33中收集到一定数量的微球,用显微镜观察并测量这些微球的尺寸。

(3)结果:实验制备得到的具有粉末内核和壳聚糖外壳和海藻酸钠外壳的粉末微球如图7所示,所得到的粉末内核直径和壳聚糖外壳直径的尺寸分布图如图8所示。

由图8可知,当粉末的量一定时,用微球生成组件3生成的微球尺寸分布在一个比较窄的区间范围内,即生成粉末内核和外壳较为统一的尺寸,具有均一性,证明了用微球生成组件3生成微球的可行性。

本发明还能通过改变勺型结构部件61勺口的容积,改变生成粉末内核的大小,进而改变生成微球的大小。

实施例二:

采用如图6所示的可连续生成包裹固体粉末微球的装置生成微球,微球的生成方法如下:

(1)参数条件:其余参数条件与实施例一相同,蠕动气泵流量为1l/min。

(2)实验过程:除电磁铁部分的其余部分的实验过程与实施例一中相同。每隔一个抽气周期,蠕动气泵24进行一段时间的抽气,使收集容器33内部处于负压,而固体粉末所在的液膜上侧为常压,由于压力的关系,液膜会被向下吹起一个内含固体粉末的气泡;此时液膜上下侧空间连通,使收集容器33内恢复常压。同理,蠕动气泵24每抽一次气,就会产生一个壳聚糖微球。微球落入下方的收集容器33中,微球的壳聚糖溶液层在海藻酸钠溶液中经历溶胶-凝胶转变,交联成壳聚糖凝胶壳,得到带有壳聚糖凝胶壳的微球。同时,注射泵11带动注射器12的活塞运动,将其中用于补充的壳聚糖溶液通过毛细管13注入储液区311中。在收集容器33中收集到一定数量的微球,用显微镜观察并测量这些微球的尺寸。

本领域普通技术人员可以理解,以上所述仅为发明的优选实例而已,并不用于限制发明,尽管参照前述实例对发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实例记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在发明的精神和原则之内,所做的修改、等同替换等均应包含在发明的保护范围之内。

- 一种使用粉末状香料的气味生成装置

- 一种烷氧基镁复合微球颗粒及其制备的固体聚乙烯催化剂

- 一种用于微球和纤维制备的微流控装置

- 一种水肥一体化固体肥料连续施肥装置

- 一种固体危废间歇式裂解器连续装卸料装置

- 一种包裹疏水性固体粉末的P/H微球的制备方法

- 一种包裹疏水性固体粉末的P/H微球的制备方法