一种特戊酸乙烯酯的合成装置及方法

文献发布时间:2023-06-19 18:29:06

技术领域

本发明涉及化工领域,特别涉及一种特戊酸乙烯酯的合成装置及方法。

背景技术

特戊酸乙烯酯可用作各种乙烯聚合物改质用共聚单体,能提高耐药品性、耐水性、耐候性,改善硬度;用作涂料原料,可制得耐气候性、化学性优良而稳定的涂料;可通过聚合生成高立构规整度以及高相对分子质量的聚特戊酸乙烯酯,然后醇解可得到高强、高模的聚乙烯醇纤维材料,还可用作有机合成中间体等。因此合成特戊酸乙烯酯具有很大的实际意义和商业价值。

特戊酸乙烯酯,其分子式为C

其结构式为:

目前,合成特戊酸乙烯酯的方法主要有乙炔法、乙烯法和酯交换法。在乙炔法生产特戊酸乙烯酯中,虽然其原料比较廉价,但反应条件严格,同时对设备的要求较高,反应速度较慢,产品收率低等缺点,致使该方法很难应用于工业化生产;在乙烯法生产特戊酸乙烯酯中,该工艺要考虑HCl的腐蚀,设备须用钛或钛合金来制造,投资昂贵,已基本淘汰;在酯交换法生产特戊酸乙烯酯中,原有工艺一般采用传统的汞盐做催化剂,但汞盐有剧毒,会对环境造成重大的污染,且该工艺反应较慢、产品转化率较低等缺点,限制了该方法的工业化生产。

因此亟需研发一种适应工业化生产的特戊酸乙烯酯的合成方法。

发明内容

本发明的目的之一是针对现有技术的不足,提供一种特戊酸乙烯酯的合成装置,其结构简单、操作方便,实现低成本连续化生产。

本发明的目的之二是提供一种利用上述合成装置合成特戊酸乙烯酯的方法,其工艺参数温和、生产过程安全环保,产率达到91.8%以上,可有效降低目标产物的生产成本。

实现本发明目的之一的技术方案是:一种特戊酸乙烯酯的合成装置,包括原料釜、蒸馏釜、液相釜,以及卧式动态反应器,所述卧式动态反应器的进料口与原料釜的出料口相连,卧式动态反应器的汽相出口对蒸馏釜供料,卧式动态反应器的液相出口对液相釜供料,所述液相釜的底部通过第一回流管路与原料釜相连,且设置有输料泵,所述蒸馏釜的釜顶通过第二回流管路与原料釜相连。

进一步的,还包括中和釜,所述中和釜与蒸馏釜的釜底相连。

实现本发明目的之二的技术方案是:采用上述合成装置合成特戊酸乙烯酯的方法,具有以下步骤:

1)取特戊酸、乙酸乙烯酯、催化剂加入原料釜中,混匀,所述催化剂为醋酸钯与配体反应的螯合物,配体为邻菲啰啉;

2)原料釜中混匀的物料均匀进入卧式动态反应器的头端,控制反应温度为80-120℃;

3)卧式动态反应器的尾端汽相出口排出汽相,送至蒸馏釜,尾端液相出口排出液相,送至液相釜;

4)控制蒸馏釜的温度为70-100℃,取釜液,经中和、分层,得到目标产品。

进一步的,步骤1)特戊酸和乙酸乙烯酯的质量比为1:2-8,特戊酸和催化剂的质量比为1:0.01-0.05,所述催化剂中醋酸钯与配体的质量比为1:5-10。

优选的,步骤1)特戊酸和乙酸乙烯酯的质量比为1:3,特戊酸和催化剂的质量比为1:0.02,所述催化剂中醋酸钯与配体的质量比为1:8。

优选的,步骤2)反应温度为100℃。

进一步的,步骤2)还持续向原料釜中加入特戊酸、乙酸乙烯酯,且特戊酸、乙酸乙烯酯的质量比为1:1.5。

进一步的,步骤3)液相釜中的液相回流至原料釜循环使用。

进一步的,步骤4)蒸馏釜排出的汽相回流至原料釜循环使用,蒸馏釜的温度为80℃。

采用上述技术方案具有以下有益效果:

1、本发明特戊酸乙烯酯的合成装置包括原料釜、蒸馏釜、液相釜,以及卧式动态反应器,其中,原料釜用于混合原料,卧式动态反应器用于提供反应的空间及条件,液相釜用于收集卧式动态反应器内产生的液相物料,蒸馏釜用于收集卧式动态反应器内产生的汽相物料,且进行精馏分离得到目标产物。所述卧式动态反应器的进料口与原料釜的出料口相连,卧式动态釜的汽相出口对蒸馏釜供料,卧式动态釜的液相出口对液相釜供料。所述液相釜的底部通过第一回流管路与原料釜相连,且设置有输料泵,卧式动态反应釜内经过反应得到的液相物料为未反应的特戊酸及添加的催化剂,收集于液相釜中,且通过第一回流管路返回原料釜作为原料及催化剂循环使用。所述蒸馏釜的釜顶通过第二回流管路与原料釜相连。卧式动态反应釜内经过反应得到的汽相物料主要为未反应的乙酸乙烯酯、目标产物特戊酸乙烯酯以及分解产物乙酸,这些汽相进入蒸馏釜后,通过控制蒸馏釜的温度,在蒸馏釜的釜顶收集汽相的乙酸乙烯酯,可返回原料罐作为原料循环使用,在蒸馏釜的釜底收集釜液,为液相的特戊酸乙烯酯产品及分解产物乙酸,通过中和乙酸且分离,即可得到高纯度的特戊酸乙烯酯产品。

2、本发明合成方法,利用醋酸钯与邻菲啰啉配体反应得到的螯合物作为催化剂,其中,醋酸钯作为乙烯基转移催化剂有较好的选择性,而邻菲罗啉作为配体,对催化剂起到很好的稳定作用。由两者制得的螯合物催化效果较好,活性强,且可实现循环使用。

3、本发明合成方法,通过控制特戊酸与乙酸乙烯酯的质量比为1:2-8,尤其是首次投料时控制特戊酸与乙酸乙烯酯的质量比为1:3,且由于反应体系中特戊酸与乙酸乙烯酯(包括参与反应、蒸馏釜未分离及其他消耗)的消耗比为1:1.5,在连续反应时补加原料特戊酸与乙酸乙烯酯的质量比为1:1.5,保持反应体系中特戊酸和乙酸乙烯酯的质量比为1:3,使乙酸乙烯酯处于过量状态,保证反应效率和目标产物的收率,若添加的比例过大,导致体系的能耗消耗过大,增加了生产升本。反应温度控制在80-120℃,保证卧式动态反应器内的反应正常进行,若温度过低,则卧式动态反应器内的反应速率较低,导致反应效率低下,若温度过高,会导致卧式动态反应器分离的汽相中特戊酸的含量显著增加,导致产品收率下降,且增加了后续目标产物的纯化难度。通过控制蒸馏釜的温度为70-100℃,保证回流的原料纯度、收集的目标产物的纯度,若蒸馏温度过高,导致回流的原料含有较高含量的目标产物,循环使用时,卧式动态反应器内的反应平衡左移,导致原料利用率降低,且目标产物收率降低,若蒸馏温度过低,导致釜液中乙酸乙烯酯的含量过高,不仅导致原料的损耗,还提高了目标产物的分离纯化难度。

经申请人试验验证,采用本发明合成装置及方法合成得到的特戊酸乙烯酯,产率达到91.8%以上,纯度达到99.0%以上。

下面结合附图和具体实施方式作进一步的说明。

附图说明

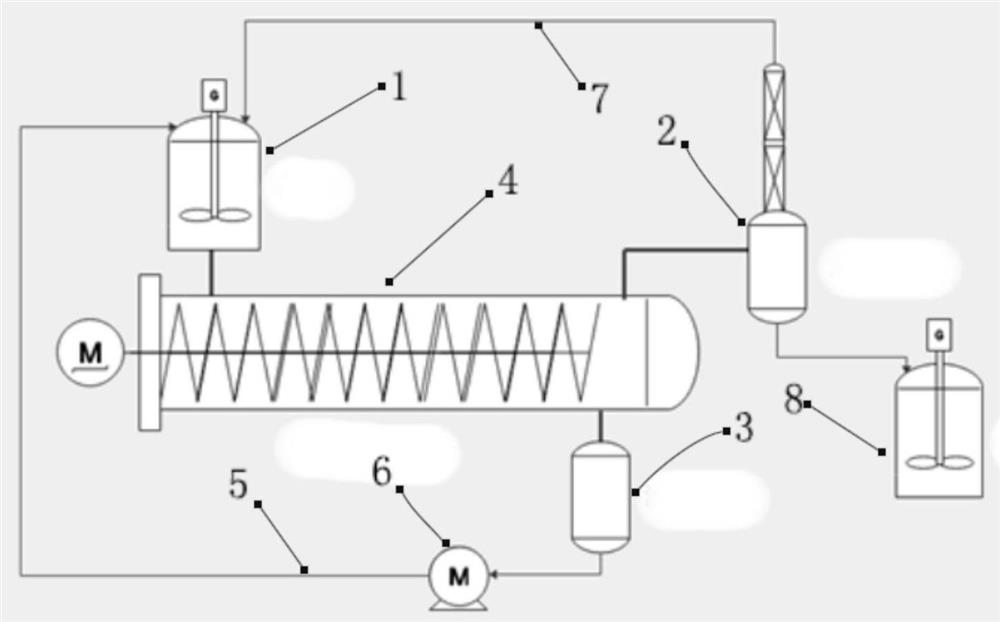

图1为本发明实施例1合成装置的结构示意图;

附图中,1为原料釜,2为蒸馏釜,3为液相釜,4为卧式动态反应器,5为第一回流管路,6为输料泵,7为第二回流管路,8为中和釜。

具体实施方式

本发明中,使用的特戊酸来自武汉有机实业有限公司,含量为99.0%;乙酸乙烯酯来自重庆川维化工有限公司,含量为99.0%;醋酸钯来自陕西瑞科新材料股份有限公司,含量为99.0%(其中,钯含量>47.0%);邻菲罗啉来自沈阳薪源化工科技有限公司,含量为99.0%。

实施例1

参见图1,特戊酸乙烯酯的合成装置包括原料釜1、蒸馏釜2、液相釜3,以及卧式动态反应器4,其中原料釜内设置有搅拌器,卧式动态反应器的左端顶部设置有进料口,卧式动态反应器的右端顶部设置有汽相出口,卧式动态反应器的右端底部设置有液相出口,很显然的,在卧式动态反应器内设有沿卧式动态反应器长度方向延伸的螺旋搅拌叶片,使加入卧式动态反应器的物料从卧式动态反应器的左端移动至右端。所述卧式动态反应器4的进料口与原料釜1的出料口相连,卧式动态反应器4的汽相出口对蒸馏釜2供料,卧式动态反应器4的液相出口对液相釜3供料,本实施例中,原料釜位于卧式动态反应器的左侧上方,蒸馏釜位于卧式动态反应器的右侧上方,液相釜位于卧式动态反应器的右侧下方。所述液相釜3的底部通过第一回流管路5与原料釜1相连,且设置有输料泵6,所述蒸馏釜2的釜顶通过第二回流管路7与原料釜1相连。

进一步的,还包括中和釜8,所述中和釜8位于蒸馏釜的下方,与蒸馏釜2的釜底相连。

实施例2

利用实施例1的合成装置合成特戊酸乙烯酯

在原料釜加入300g特戊酸,900g乙酸乙烯酯,6g醋酸钯螯合物催化剂,动态反应器100℃加热,且蒸馏釜保持顶温80℃,直至特戊酸反应完全后停止反应。

实施例3

其他条件同实施例2,验证不同特戊酸/乙酸乙烯酯质量比例的实验结果见表1

表1不同特戊酸/乙酸乙烯酯比例的实验

实施例4

其他条件同实施例2,验证不同特戊酸/催化剂质量比的实验结果见表2

表2不同特戊酸/催化剂比例的实验

由上述结果可知,特戊酸/催化剂质量比对特戊酸乙烯酯产率影响不大,但对反应时间有较大影响,质量比越大,反应速率越快,但成本也会增加。所以优选特戊酸/催化剂的质量比为1:0.02。

实施例5

其他条件同实施例2,不同反应温度的实验结果见表3

表3不同反应温度的实验

由上述结果可知,反应温度优选100℃。

- 一种高效合成5-(4-甲基苯基)戊酸甲酯的方法

- 一种合成碳酸乙烯酯或碳酸丙烯酯的装置及方法

- 一种碳酸乙烯酯或碳酸丙烯酯的合成装置及方法